Способ управления фонтанной арматурой и устройство для его реализации

Иллюстрации

Показать всеГруппа изобретений относится к газодобывающей промышленности и может быть использована при осуществлении автоматического управления технологическими процессами при эксплуатации газодобывающих скважин. Способ управления фонтанной арматурой заключается в открытии/закрытии запорно-регулирующей арматуры путем подачи рабочего тела в механизмы приводов подземного клапана-отсекателя, боковой и стволовой задвижек при помощи станции управления. Станция управления содержит пневмогидравлическую систему, соединенную через датчики контроля параметров работы станции с блоком управления станции. В качестве блока управления используют программно-технический комплекс с локальным пультом управления, содержащим монитор с сенсорным управлением для ввода команд в интерактивном режиме и локальной клавиатурой. За счет возможности вывода информации о состоянии оборудования ФА и станции на панель оператора и осуществления управления ФА в интерактивном режиме достигается повышенная надежность работы станции управления и упрощение ее конструкции. 2 н. и 17 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к газодобывающей промышленности и может быть использовано в технике автоматического управления технологическими процессами и предназначено повысить надежность эксплуатации газодобывающих скважин.

Известна станция управления фонтанной арматурой фирмы «Cameron», эксплуатируемая на Астраханском газоконденсатном месторождении (см. «Оборудование устья скважин и фонтанной арматуры». Том 6, в/о Машиноимлорт, контракт №50-0926/71338. Камерон №870020, № техдокументации Р190/87, Москва, СССР).

Указанная станция содержит шкаф управления фонтанной арматурой, мембранный пневмогидравлический разделитель сред, нормально закрытый трехлинейный двухпозиционный пневмораспределитель с пневмоприводом, манометр, клапанные пары сопло-заслонка, редуктор и дроссель, установленные как по линии управления боковой задвижкой, так и по линии управления подземным клапаном-отсекателем и фонтанной арматурой. В шкафу управления смонтированы пневматическая и гидравлическая системы управления приводами фонтанной арматуры (ФА), центральной задвижки (ЦЗ), боковой задвижки (БЗ) и подземного клапана-отсекателя (ПКО). Гидравлическая полость мембранного разделителя сообщена с чувствительным элементом манометра, при этом последний соединен с заслонкой клапанной пары сопло-заслонка при помощи передаточного механизма.

Недостатком данной станции является недостаточная надежность и необходимость ее обслуживания высококвалифицированным персоналом, вызванная тем, что настройка передаточного механизма от чувствительного элемента манометра к заслонке клапанной пары сопло-заслонка кропотлива и требует внимательного отношения персонала.

Известен способ управления фонтанной арматурой и подземным клапаном-отсекателем газодобывающих скважин, заключающийся в открытии и закрытии фонтанной арматуры куста скважин путем независимой подачи рабочего тела в исполнительные механизмы боковой (БЗ) и стволовой (СЗ) задвижек, подземного клапана-отсекателя (ПКО) и клапанов, регулирующих дебет каждой скважины при помощи системы, содержащей приборы КиП и А, исполнительные механизмы и установленной в шкафу станции (патент РФ №2181426 от 02.07.01, МПК Е21В 33/03, 43/12).

Для реализации данного способа используется станция управления фонтанной арматурой и подземным клапаном-отсекателем газодобывающих скважин, содержащая шкаф управления, в котором смонтированы пневматическая и гидравлическая системы, мембранные пневмогидравлические разделители сред и нормально закрытые трехлинейные двухпозиционные пневмораспределители с приводом и с полостями входа, выхода и дренажа, установленными как по линии управления боковой задвижкой, так и по линии управления подземным клапаном-отсекателем и фонтанной арматурой, при этом в ней по линии управления боковой задвижкой дополнительно установлен нормально открытый трехлинейный двухпозиционный пневмораспределитель с приводом, полость входа которого сообщена с пневматической системой шкафа управления, полость выхода соединена с полостью входа нормально закрытого трехлинейного двухпозиционного пневмораспределителя, при этом полости приводов нормально открытых и нормально закрытых трехлинейных двухпозиционных пневмораспределителей соединены каналом с гидравлической полостью мембранных пневмогидравлических разделителей сред (патент РФ №2181426 от 02.07.01, МПК Е21В 33/03, 43/12).

Недостатками данного способа управления и станции являются сложность конструкции, вызванная необходимостью применения нормально закрытых трехлинейных двухпозиционных пневмораспределителей, соединенных каналом с гидравлической полостью мембранных пневмогидравлических разделителей сред, что приводит к недостаточно высокой надежности работы станции, в т.ч. зависимость работы станции от наличия напряжения питания.

Известен способ управления фонтанными арматурами куста скважин и устройство для его реализации, заключающийся в открытии и закрытии фонтанной арматуры куста скважин путем независимой подачи рабочего тела в исполнительные механизмы боковых и стволовых задвижек, подземных клапанов-отсекателей и клапанов, регулирующих дебет каждой скважины при помощи системы, содержащей приборы КиП и А, исполнительные механизмы и установленной в шкафу станции, отличающийся тем, что в качестве рабочего тела для управления приводами исполнительных механизмов используют жидкость, рабочее давление которой предварительно создают в пневмогидроаккумуляторах давления, объединенных с баком рабочего тела, насосами, регуляторами давления и мультипликаторами в насосно-аккумуляторную установку, а открытие фонтанной арматуры для подачи газового конденсата из скважины осуществляют в следующей последовательности: подземный клапан-отсекатель, стволовая задвижка, боковая задвижка, закрытие - в обратном порядке с задержкой времени, определяемой инертностью приводов исполнительных механизмов и безопасностью работы системы и устройство для реализации указанного способа, содержащее шкаф станции, в котором смонтирована гидравлическая система для управления фонтанной арматурой и подземным клапаном-отсекателем скважин, содержащая приборы КиП и А, исполнительные механизмы, распределители с приводом и с полостями входа, выхода и дренажа, установленными как по линии управления стволовой и боковой задвижками, так и по линии управления подземным клапаном-отсекателем, при этом в гидравлической системе установлены аккумуляторы давления, соединенные с баком рабочего тела, насосами, регуляторами давления, мультипликаторами и трубопроводами для подачи рабочей жидкости в исполнительные механизмы боковой задвижки, стволовой задвижки, подземного клапана-отсекателя и клапана, регулирующего дебет скважины (патент РФ№2362004, МПК Е21В 33/03, 43/12 - прототип).

Указанный способ реализуется следующим образом.

Предварительно в пневмогидроаккумуляторах давления, объединенных с баком рабочего тела, насосами, регуляторами давления и мультипликаторами в насосно-аккумуляторную установку, создают давление жидкости, используемой в станции управления в качестве рабочего тела. Использование пневмогидроаккумуляторов давления позволит поддерживать давление рабочего тела в системе в случае отключения станции от сети питания, как минимум, до 3-х раз. Далее жидкость под давлением поступает в исполнительные механизмы системы для дальнейшего использования. Открытие фонтанной арматуры для подачи газового конденсата из скважины осуществляют в следующей последовательности: подземный клапан-отсекатель, стволовая задвижка, боковая задвижка, закрытие - в обратном порядке с задержкой времени, определяемой инертностью приводов исполнительных механизмов и безопасностью работы системы, т.к. именно такая последовательность действий при открытии/закрытии обеспечивает безаварийное открытие/закрытие скважины. Динамику работы системы управления фонтанными арматурами определяют характеристиками дополнительных аккумуляторов давления и регулировкой дросселей, установленных на линии подачи рабочей жидкости в приводы исполнительных механизмов, и подбирают таким образом, чтобы обеспечить безаварийное закрытие скважины в заданной последовательности. Жидкость, используемая в качестве рабочего тела, после использования в исполнительных механизмах системы, поступает в бак гидравлический рабочего тела.

Основными недостатками указанных способа и устройства для его реализации являются сложность конструкции станции управления, значительные габариты и вес, сложность и недостаточно высокая надежность управления, обеспечиваемая блоком управления станции.

Задачей изобретения является устранение вышеуказанных недостатков, повышение надежности работы и упрощение конструкции станции.

Решение указаной задачи достигается за счет того, что в предложенном способе управления фонтанной арматурой преимущественно газоконденсатной скважины, предназначенной для добычи пластового флюида, заключающемся в открытии/закрытии запорно-регулирующей арматуры в следующей последовательности: подземный клапан-отсекатель, стволовая задвижка, боковая задвижка, закрытие - в обратном порядке путем независимой подачи рабочего тела в механизмы приводов подземного клапана-отсекателя, боковой и стволовой задвижек при помощи станции управления, содержащей блок управления, приборы КиП и А, исполнительные механизмы, установленные в шкафу станции, и образующие пневмогидравлическую систему станции управления, соединенную через датчики контроля параметров работы станции с блоком управления станции, согласно изобретению в качестве блока управления, обеспечивающего выполнение логических операций по открытию/закрытию скважины, используют программно-технический комплекс, преимущественно, в виде контроллера, предпочтительно с локальным пультом управления, содержащим монитор с сенсорным управлением для ввода команд в интерактивном режиме и локальной клавиатурой, при этом в качестве рабочего тела для механизма привода подземного клапана-отсекателя применяют гидравлическую жидкость, рабочее давление которой создают при помощи пневмоприводного гидравлического насоса, в механизм привода которого подают предварительно подготовленный газ управления из входной магистрали, причем подачу гидравлической жидкости в привод подземного клапана-отсекателя с пневмоприводного гидравлического насоса осуществляют через распределитель, управляемый газом управления, подаваемым в механизмы привода пневмоуправляемых задвижек, при этом в качестве рабочего тела для управления механизмами приводов пневмоуправляемых стволовой и боковой задвижек используют указанный газ управления.

В варианте использования способа, в качестве рабочего тела для управления распределителями и механизмами приводов стволовой и боковой задвижек используют природный газ, предпочтительно предварительно очищенный от соединений серы и посторонних примесей, с точкой росы по воде не более минус 40°С.

В варианте использования способа, в качестве рабочего тела для управления распределителями и механизмами приводов стволовой и боковой задвижек используют воздух, предпочтительно предварительно очищенный от посторонних примесей, с точкой росы по воде не более минус 40°С.

В варианте использования способа, в качестве рабочего тела для механизма привода подземного клапана-отсекателя используют гидравлическую жидкость, преимущественно, масло, рабочее давление которой создают в пневмоприводном гидравлическом насосе, преимущественно с ручным дублером, объединенным с баком рабочего тела, регулятором давления и клапаном предохранительным в масляный блок.

В варианте использования способа, в качестве рабочего тела для механизма привода клапана-отсекателя применяют масло всесезонное гидравлическое, преимущественно ВМГЗ.

В варианте использования способа, в качестве рабочего тела для механизма привода клапана-отсекателя применяют масло всесезонное гидравлическое, преимущественно АМГ-10.

В варианте использования способа, в качестве рабочего тела для механизма привода клапана-отсекателя применяют полиметилсилоксановую жидкость типа ПМС-20.

В варианте использования способа, внутри шкафа станции управления поддерживают температуру, обеспечивающую бесперебойное функционирование всех элементов системы, расположенных в шкафу.

В варианте использования способа, рабочее тело управления распределителями при закрытии скважины направляют в дренажные линии.

В варианте использования способа, контроль за соблюдением рабочих условий на скважине и закрытие скважины при их нарушении осуществляют за счет использования в пневмогидросистеме линии с разрушаемой плавкой вставкой.

В варианте использования способа, контроль за соблюдением рабочих условий на скважине и закрытие скважины при их нарушении осуществляют за счет использования в гидросистеме клапанов контроля низкого и высокого давлений в газоконденсатопроводе.

Для реализации указанного способа предложена станция управления, содержащая шкаф станции, в котором смонтирован блок управления станции, пневмогидравлическая система для управления фонтанной арматурой и подземным клапаном-отсекателем скважин, содержащая приборы КиП и А, исполнительные механизмы, распределители с приводом и с полостями входа, выхода и дренажа, установленными как по линии управления стволовой и боковой задвижками, так и по линии управления подземным клапаном-отсекателем, при этом пневмогидравлическая система станции управления соединена через датчики контроля параметров работы станции с блоком управления станции, в которой согласно изобретению блок управления, обеспечивающий выполнение логических операций по открытию/закрытию скважины, выполнен в виде программно-технического комплекса, преимущественно, в виде контроллера, предпочтительно с локальным пультом управления и монитором с сенсорным управлением для ввода команд в интерактивном режиме и локальной клавиатурой, при этом в линии подачи рабочего тела в исполнительный механизм подземного клапана-отсекателя установлен пневмоприводной гидравлический насос, преимущественно с ручным дублером, объединенный с баком рабочего тела, регулятором давления и клапаном предохранительным в масляный блок, причем механизм привода вышеупомянутого насоса и исполнительный механизм распределителя, обеспечивающего подачу гидравлической жидкости в механизм привода клапана-отсекателя, соединены с входной магистралью подачи газа управления, при этом в линиях подачи рабочего тела в механизмы привода боковой и стволовой задвижек, как минимум, установлено по одному распределителю и обратному клапану.

В варианте применения устройства, для упрощения обслуживания и ремонта, гидравлическая система разделена на несколько частей, каждая из которых смонтирована в виде отдельного модуля и имеет разъемы для подстыковки с остальными элементами системы.

В варианте применения устройства, для снижения потерь тепла, шкаф станции выполнен теплоизолированным.

В варианте применения устройства, для поддержания внутри шкафа станции требуемой температуры, внутри шкафа станции установлены нагревательные элементы для обеспечения заданной температуры внутри шкафа.

В варианте применения устройства, внутри шкафа станции выполнена обогреваемая зона для обслуживания и ремонта оборудования станции обслуживающим персоналом.

В варианте применения устройства, для снижения потерь тепла, внутренняя полость шкафа станции разделена на несколько частей, каждая из которых имеет открывающуюся панель.

В варианте применения устройства, для снижения потерь тепла, дверь шкафа станции разделена на несколько частей, причем части двери установлены с возможностью открытия как всей двери в целом, так и отдельно каждой части.

В варианте применения устройства, для упрощения конструкции станции управления, в пневмогидросистеме шкафа станции выполнены дренажные линии для пропускания рабочего тела при закрытии скважины обратно в бак.

Указанные существенные признаки в совокупности, характеризующие сущность заявляемого технического решения, не известны в настоящее время для регулирующих устройств. Аналог, характеризующийся идентичностью всем существенным признакам заявляемого изобретения, в ходе исследований не обнаружен, что позволяет сделать вывод о соответствии заявляемого технического решения критерию «новизна».

Существенные признаки заявляемого изобретения не могут быть представлены как комбинация, выявленная из известных решений с реализацией в виде отличительных признаков для достижения технического результата, из чего следует вывод о соответствии критерию «изобретательский уровень».

В связи с тем, что предложенное техническое решение предназначено для использования в рамках реальной системы управления фонтанными арматурами куста скважин, изготовлено заявителем и прошло испытания с достижением заявляемого технического результата, предлагаемое изобретение соответствует критерию «промышленная применимость».

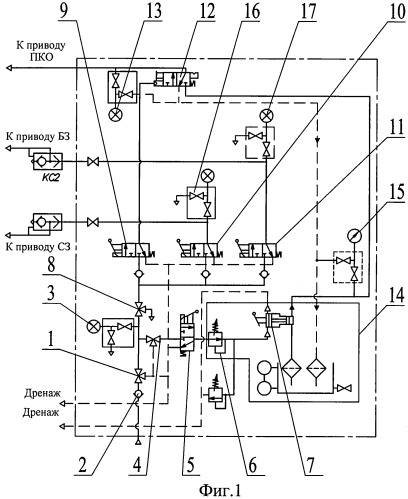

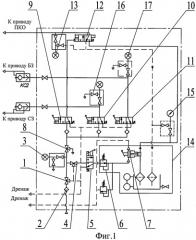

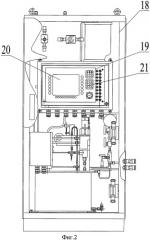

Сущность изобретения иллюстрируется чертежами, где на фиг.1 показана пневмогидравлическая принципиальная схема станции, на фиг.2 - показан шкаф электроуправления станции с блоком управления станции, на фиг.3 - блок управления станции.

На пневмогидравлической принципиальной схеме станции (фиг.1) условно не показаны подземный клапан-отсекатель (ПКО), боковая задвижка (БЗ), стволовая задвижка (СЗ), а показаны линии подачи рабочего тела в исполнительные механизмы указанных устройств.

Для реализации указанного способа предложена станция управления фонтанной арматурой.

В пневмогидравлической системе станции выполнен трубопровод, содержащий шаровой кран 1 и обратный клапан 2 для подачи газа питания на исполнительные механизмы элементов превмогидравлической системы. Для контроля давления газа питания установлен датчик давления 3. Для удобства технического обслуживания датчик смонтирован на манифольде, имеющем спускное отверстие.

Кран 4, клапан 5 с электромагнитным приводом, регулятор давления 6, настраиваемый на давление управления насосом 7, установлены в линии подачи газа на привод насоса 7. В линии нагнетания насоса установлен предохранительный клапан, настроенный на максимальное давление (не обозначен). Для открытия клапана 5 подают напряжение на катушку клапана. Клапан 5 имеет также ручной привод, используемый при техническом обслуживании или наладке станции.

Кран 8 служит для подачи газа на входы клапанов с электромагнитным управлением 9, 10, 11, предназначенных для управления соответственно приводами распределителя 12 ПКО, СЗ, БЗ. Приводы СЗ и БЗ условно не показаны. Для открытия клапанов 9, 10, 11 подают напряжение на их катушки.

Клапан 9 установлен в линии подачи газа на привод распределителя 12, установленного в линии подачи гидравлической жидкости на ПКО (не показан). При открытии распределителя 12 гидравлическая жидкость, преимущественно масло, под давлением через игольчатый вентиль поступает на привод ПКО. Для контроля за давлением гидравлической жидкости в линии ПКО установлен датчик 13.

В шкафу станции управления расположен масляный блок 14 с баком рабочего тела для создания давление гидравлической жидкости в линии управления ПКО. При подаче давления управляющего газа насос 7 включается, увеличивая давление гидравлической жидкости до требуемого значения.

Полости распределителя 12 соединены с полостями трубопроводов подачи газа управления и с трубопроводом подачи гидравлической жидкости из полости насоса 7, связанной с полостью бака рабочего тела масляного блока 14.

В линии нагнетания насоса 7 установлен манометр 15 для визуального контроля давления.

В линии клапана 10, обеспечивающего подачу газа управления на привод СЗ, установлен датчик давления 16.

В линии клапана 11, обеспечивающего подачу газа управления на привод БЗ, установлен датчик давления 17.

Алгоритм открытия всех клапанов в автоматическом режиме осуществляется при помощи шкафа управления 18 станции.

Шкаф управления 18 станции содержит блок управления 19, выполненный в виде программно-технического комплекса, с монитором 20 для ввода команд в интерактивном режиме и клавиатурой 21.

В шкафу управления станции 18 также смонтирована вся пневмогидравлическая система станции для управления фонтанной арматурой. Пневмогидравлическая система станции управления соединена через датчики контроля параметров работы 13, 16, 17 станции с блоком управления станции 19.

Предложенная станция работает следующим образом.

Газ питания подается в пневматическую линию от внешнего стационарного источника через шаровой кран 1 и обратный клапан 2. Давление газа питания контролируется при помощи датчика давления 3.

Через кран 4, клапан 5 с электромагнитным приводом, регулятор давления 6, настраиваемый на давление управления насосом 7, газ подается на привод насоса 7. Предохранительный клапан настроен на максимальное давление в линии нагнетания насоса. Для открытия клапана 5 подается напряжение на катушку клапана. Клапан 5 имеет также ручной привод, используемый при техническом обслуживании или наладке станции.

Через кран 8 газ подается на входы клапанов с электромагнитным управлением 9, 10, 11, предназначенные для управления соответственно приводами 12 ПКО, СЗ, БЗ. Приводы СЗ и БЗ условно не показаны. Для открытия клапанов 9,10, 11 подается напряжение на их катушки.

После открытия клапана 9 газ подается на привод распределителя 12. При открытии распределителя 12 гидравлическая жидкость под давлением через игольчатый вентиль поступает на привод ПКО. Контроль за давлением гидравлической жидкости в линии ПКО осуществляется по датчику давления 13.

Давление гидравлической жидкости, преимущественно масла, в линии управления ПКО создается при помощи масляного блока 14, расположенного в шкафу станции управления. При подаче давления управляющего газа насос 7 включается, увеличивая давление масла до требуемого значения. Далее масло под давлением подается на вход распределителя 12. Одновременно на пневмопривод распределителя 12 подается управляющее давление газа. Распределитель 12 открывается, и масло под давлением поступает в гидропривод ПКО. Визуальный контроль за давлением масла в линии нагнетания насоса 7 в станции осуществляется по манометру 15.

После открытия клапана 10 газ под давлением через клапан быстрого выхлопа подается на привод СЗ. Контроль за давлением управляющего газа в линии СЗ осуществляется при помощи датчика 16.

После открытия клапана 11 газ под давлением через клапан быстрого выхлопа подается на привод БЗ. Контроль за давлением управляющего газа в линии БЗ осуществляется при помощи датчика 17.

Алгоритм работы всех клапанов в автоматическом режиме, заключающемся в открытии/закрытии запорно-регулирующей арматуры в следующей последовательности: подземный клапан-отсекатель, стволовая задвижка, боковая задвижка, закрытие - в обратном порядке путем независимой подачи рабочего тела в механизмы приводов подземного клапана-отсекателя, боковой и стволовой задвижек, осуществляется при помощи шкафа управления 18 станции. Команды управления вводятся в блок управления 19, выполненный в виде программно-технического комплекса, в интерактивном режиме при помощи монитора 20 или клавиатуры 21.

Пневмогидравлическая система станции управления соединена через датчики контроля параметров работы 13, 16, 17 станции с блоком управления станции 19.

Кроме этого, при помощи блока управления 19 обеспечивается выполнение следующих функций:

- управление оборудованием фонтанной арматуры БЗ,СЗ, ПКО с помощью клапанов;

- формирование и вывод информации на панель оператора о состоянии оборудования ФА и станции;

- контроль исправности датчиков давления, датчиков температуры и электромагнитных клапанов;

- контроль уровня масла в гидробаке;

- формирование информации для представления на панели оператора;

- прием сигналов управления с панели оператора;

- обмен информацией с АСУ ТП.

Предложенный способ реализуется следующим образом.

Газ питания подают в пневматическую линию от внешнего стационарного источника через шаровой кран 1 и обратный клапан 2. Давление газа питания контролируют датчиком давления 3. Для удобства технического обслуживания датчик смонтирован на манифольде, имеющем спускное отверстие.

Через кран 4, клапан 5 с электромагнитным приводом, регулятор давления 6, настраиваемый на давление управления насосом 7, газ подают на привод насоса 7. Предохранительный клапан настроен на максимальное давление в линии нагнетания насоса. Для открытия клапана 5 подают напряжение на катушку клапана. Клапан 5 имеет также ручной привод, используемый при техническом обслуживании или наладке станции.

Через кран 8 газ подают на входы клапанов с электромагнитным управлением 9, 10, 11, предназначенных для управления соответственно приводами распределителя 12 ПКО, СЗ, БЗ. Приводы СЗ и БЗ условно не показаны. Для открытия клапанов 9, 10, 11 подают напряжение на их катушки.

После открытия клапана 9 газ подают на привод распределителя 12. При открытии распределителя 12 гидравлическая жидкость под давлением через игольчатый вентиль поступает на привод ПКО. Контроль за давлением гидравлической жидкости в линии ПКО осуществляют по датчику 13.

Давление гидравлической жидкости в линии управления ПКО создают при помощи масляного блока 14, расположенного в шкафу станции управления. При подаче давления управляющего газа насос 7 включается, увеличивая давление масла до требуемого значения. Далее масло под давлением подают на вход клапана 12. Одновременно на пневмопривод распределителя 12 подают управляющее давление газа. Распределитель 12 открывается, и масло под давлением поступает в гидропривод ПКО. Визуальный контроль за давлением масла в линии нагнетания насоса 7 в станции осуществляют по манометру 15.

После открытия клапана 10 газ под давлением через клапан быстрого выхлопа подают на привод СЗ. Контроль давления в линии СЗ осуществляют при помощи датчика давления 16.

После открытия клапана 11 газ под давлением через клапан быстрого выхлопа подают на привод БЗ. Контроль давления в линии БЗ осуществляют при помощи датчика давления 17.

Алгоритм работы всех клапанов в автоматическом режиме, заключающемся в открытии/закрытии запорно-регулирующей арматуры в следующей последовательности: подземный клапан-отсекатель, стволовая задвижка, боковая задвижка, закрытие - в обратном порядке путем независимой подачи рабочего тела в механизмы приводов подземного клапана-отсекателя, боковой и стволовой задвижек, осуществляют при помощи шкафа управления 18 станции. Шкаф управления 18 станции содержит блок управления 19, выполненный в виде программно-технического комплекса, с монитором 20 для ввода команд в интерактивном режиме и клавиатурой 21.

Кроме этого, при помощи блока управления 19 обеспечивают выполнение следующих функций:

- управление оборудованием фонтанной арматуры БЗ,СЗ, ПКО с помощью клапанов;

- формирование и вывод информации на панель оператора о состоянии оборудования ФА и станции;

- контроль исправности датчиков давления, датчиков температуры и электромагнитных клапанов;

- контроль уровня масла в гидробаке;

- формирование информации для представления на панели оператора;

- прием сигналов управления с панели оператора;

- обмен информацией с АСУ ТП.

Использование предложенного технического решения позволит повысить надежность работы станции управления и упростить ее конструкцию.

1. Способ управления фонтанной арматурой преимущественно газоконденсатной скважины, предназначенной для добычи пластового флюида, заключающийся в открытии/закрытии запорно-регулирующей арматуры в следующей последовательности: подземный клапан-отсекатель, стволовая задвижка, боковая задвижка, закрытие - в обратном порядке путем независимой подачи рабочего тела в механизмы приводов подземного клапана-отсекателя, боковой и стволовой задвижек при помощи станции управления, содержащей блок управления, приборы КиП и А, исполнительные механизмы, установленные в шкафу станции, и образующие пневмогидравлическую систему станции управления, соединенную через датчики контроля параметров работы станции с блоком управления станции, отличающийся тем, что в качестве блока управления, обеспечивающего выполнение логических операций по открытию/закрытию скважины, используют программно-технический комплекс, преимущественно, в виде контроллера, предпочтительно с локальным пультом управления, содержащим монитор с сенсорным управлением для ввода команд в интерактивном режиме и локальной клавиатурой, при этом в качестве рабочего тела для механизма привода подземного клапана-отсекателя применяют гидравлическую жидкость, рабочее давление которой создают при помощи пневмоприводного гидравлического насоса, в механизм привода которого подают предварительно подготовленный газ управления из входной магистрали, причем подачу гидравлической жидкости в привод подземного клапана-отсекателя с пневмоприводного гидравлического насоса осуществляют через распределитель, управляемый газом управления, подаваемым в механизмы привода пневмоуправляемых задвижек, при этом в качестве рабочего тела для управления механизмами приводов пневмоуправляемых стволовой и боковой задвижек используют указанный газ управления.

2. Способ по п.1, отличающийся тем, что в качестве рабочего тела для управления распределителями и механизмами приводов стволовой и боковой задвижек используют природный газ, предпочтительно предварительно очищенный от соединений серы и посторонних примесей, с точкой росы по воде не более минус 40°С.

3. Способ по п.1, отличающийся тем, что в качестве рабочего тела для управления распределителями и механизмами приводов стволовой и боковой задвижек используют воздух, предпочтительно предварительно очищенный от посторонних примесей, с точкой росы по воде не более минус 40°С.

4. Способ по п.1, отличающийся тем, что в качестве рабочего тела для механизма привода подземного клапана-отсекателя используют гидравлическую жидкость, рабочее давление которой создают в пневмоприводном гидравлическом насосе, преимущественно с ручным дублером, объединенным с баком рабочего тела, регулятором давления и клапаном предохранительным в масляный блок.

5. Способ по п.1, отличающийся тем, что в качестве рабочего тела для механизма привода клапана-отсекателя применяют масло всесезонное гидравлическое, преимущественно ВМГЗ.

6. Способ по п.1, отличающийся тем, что в качестве рабочего тела для механизма привода клапана-отсекателя применяют масло всесезонное гидравлическое, преимущественно АМГ-10.

7. Способ по п.1, отличающийся тем, что в качестве рабочего тела для механизма привода клапана-отсекателя применяют полиметилсилоксановую жидкость типа ПМС-20.

8. Способ управления по п.1, отличающийся тем, что внутри шкафа станции поддерживают температуру, обеспечивающую бесперебойное функционирование всех элементов системы, расположенных в шкафу.

9. Способ управления по п.1, отличающийся тем, рабочее тело управления распределителями при закрытии скважины направляют в дренажные линии.

10. Способ управления по п.1, отличающийся тем, что контроль за соблюдением рабочих условий на скважине и закрытие скважины при их нарушении осуществляют за счет использования в пневмогидросистеме линии с разрушаемой плавкой вставкой.

11. Способ управления по п.1, отличающийся тем, что контроль за соблюдением рабочих условий на скважине и закрытие скважины при их нарушении осуществляют за счет использования в гидросистеме клапанов контроля низкого и высокого давлений в газоконденсатопроводе.

12. Устройство для реализации способа по п.1, содержащее шкаф станции, в котором смонтирован блок управления станции, пневмогидравлическая система для управления фонтанной арматурой и подземным клапаном-отсекателем скважин, содержащая приборы КиП и А, исполнительные механизмы, распределители с приводом и с полостями входа, выхода и дренажа, установленными как по линии управления стволовой и боковой задвижками, так и по линии управления подземным клапаном-отсекателем, при этом пневмогидравлическая система станции управления соединена через датчики контроля параметров работы станции с блоком управления станции, отличающееся тем, что блок управления, обеспечивающий выполнение логических операций по открытию/закрытию скважины, выполнен в виде программно-технического комплекса, преимущественно, в виде контроллера, предпочтительно с локальным пультом управления и монитором с сенсорным управлением для ввода команд в интерактивном режиме и локальной клавиатурой, при этом в линии подачи рабочего тела в исполнительный механизм подземного клапана-отсекателя установлен пневмоприводной гидравлический насос, преимущественно с ручным дублером, объединенный с баком рабочего тела, регулятором давления и клапаном предохранительным в масляный блок, причем механизм привода вышеупомянутого насоса и исполнительный механизм распределителя, обеспечивающего подачу гидравлической жидкости в механизм привода клапана-отсекателя, соединены с входной магистралью подачи газа управления, при этом в линиях подачи рабочего тела в механизмы привода боковой и стволовой задвижек как минимум установлено по одному распределителю и обратному клапану.

13. Устройство по п.12, отличающееся тем, что гидравлическая система разделена на несколько частей, каждая из которых смонтирована в виде отдельного модуля, и имеет разъемы для подстыковки с остальными элементами системы.

14. Устройство по п.12, отличающееся тем, что шкаф станции выполнен теплоизолированным.

15. Устройство по п.12, отличающееся тем, что внутри шкафа станции установлены нагревательные элементы для обеспечения заданной температуры внутри шкафа.

16. Устройство по п.12, отличающееся тем, что внутри шкафа станции выполнена обогреваемая зона для обслуживания и ремонта оборудования станции обслуживающим персоналом.

17. Устройство по п.12, отличающееся тем, что внутренняя полость шкафа станции разделена на несколько частей, каждая из которых имеет открывающуюся панель.

18. Устройство по п.12, отличающееся тем, что дверь шкафа станции разделена на несколько частей, причем части двери установлены с возможностью открытия как всей двери в целом, так и отдельно каждой части.

19. Устройство по п.12, отличающееся тем, что в пневмогидросистеме шкафа станции выполнены дренажные линии для пропускания рабочего тела при закрытии скважины обратно в бак.