Труба для транспортировки нефтепродукта

Иллюстрации

Показать всеИзобретение относится к области трубопроводной транспортировки нефтепродуктов. Обеспечивает комплексную пожаробезопасность за счет использования противопожарных вставок и защитного покрытия, обеспечивающего повышение коррозионной стойкости и механической прочности трубы, облегчение монтажа, обеспечение в процессе эксплуатации трубы в составе нефтепровода возможности безопасного и эффективного прогрева транспортируемого нефтепродукта. Труба содержит рабочую трубу, покрытую антикоррозионным и антистатическим защитным покрытием, внешнюю оболочку, теплоизоляционный слой из пенополиуретана, расположенный между рабочей трубой и внешней оболочкой. В теплоизоляционном слое расположены центраторы с опорами. На внешней поверхности рабочей трубы расположен нагревательный элемент, который выполнен либо в виде кабеля либо в виде элемента индукционно-резистивной скин-системы, представляющего собой трубку-спутник из ферромагнитного материала с размещенным в ней проводником из немагнитного материала. Теплоизоляционный слой снабжен по длине рабочей трубы противопожарными вставками. Защитное покрытие превышает по длине теплоизоляционный слой. Рабочая труба превышает по длине защитное покрытие с образованием на ее торцах неизолированных концевых участков. Отношение длины одной противопожарной вставки к диаметру рабочей трубы составляет не менее, чем 3,5:1. 22 з.п. ф-лы, 8 ил., 2 табл.

Реферат

Изобретение относится к области трубопроводной транспортировки жидких сред, предпочтительно нефтей и/или нефтегазовых смесей.

Из предшествующего уровня техники известна нефтегазопроводная труба, включающая несущую стальную трубу, на которой размещен защитный слой, при этом в качестве защитного слоя на несущей трубе размещен прочно связанный с ней слой толщиной 40-100 мкм из цинкжелезоалюминийникелевого сплава, в котором отношение алюминия к никелю находится в интервале 0,8-2,0, причем твердость защитного слоя составляет 4500-5500 МПа (см., например, RU 98102317 A, F16L 9/01, 27.10.1999).

Также известна многослойная труба, которую изготавливают следующим образом. Металлическую полосу получают горячей прокаткой, резку ее на мерные заготовки осуществляют непосредственно после прокатки, а в процессе намотки мерной заготовки на форматный барабан осуществляют нанесение на нее легкоплавкого металла в виде порошка или листа с температурой плавления, не превышающей 1100°С, при температуре стального листа менее температуры плавления легкоплавкого металла. Для облегчения процесса сборки, изоляции трубы от действия жидкостей и газов, а также от коррозии навивку металлического листа осуществляют на полый металлический сердечник, выполненный цельнолитым или из листа, на наружной стороне которого выполняют уступ высотой, равной толщине металлического листа, и длиной, равной ширине мерной заготовки, располагая торец наматываемого материала встык с уступом. Наружная поверхность сердечника выполнена по спирали соответственно навитым слоям высокопрочного металлического листа. При остывании многослойной металлической трубы наружные слои за счет их линейного сужения с большой силой сдавливают внутренние слои, что увеличивает диффузию легкоплавкого металла в слои прокатанного металлического листа с предварительным напряжением слоев трубы (см., например, RU 2036063 C1, F16L 9/00, 27.05.1995).

Также известна многослойная труба для транспортирования агрессивной среды под высоким давлением. Она состоит из основного трубчатого элемента, скрепленного с металлическими законцовками, наружного трубчатого элемента, упрочняющего трубу в тангенциальном направлении и защищающего основной трубчатый элемент от воздействия внешней среды, и внутреннего трубчатого элемента, обеспечивающего защиту основного трубчатого элемента от агрессивного воздействия транспортируемой среды. Основной трубчатый элемент выполнен из набора продольных упругих полос, имеющих высокую прочность как в продольном, так и в поперечном направлениях, уложенных друг на друга по плоским спиралям и скрепленных между собой клеевыми прослойками по всем поверхностям контакта (см., например, RU 2117205 C1, F16L 9/00, 10.08.1998).

Задача, на решение которой направлено заявленное изобретение, заключается в реализации изделия, отвечающего современным требованиям по безопасности, долговечности, удобству монтажа и эксплуатации.

Поставленная задача достигается за счет того, что согласно настоящему изобретению труба для транспортировки нефтепродукта содержит рабочую трубу, покрытую антикоррозионным и антистатическим защитным покрытием, внешнюю оболочку, теплоизоляционный слой из пенополиуретана, расположенный между рабочей трубой и внешней оболочкой, а также включает расположенные в теплоизоляционном слое центраторы с опорами, по меньшей мере, одну противопожарную вставку и, по меньшей мере, один нагревательный элемент, который выполнен либо в виде кабеля либо в виде элемента индукционно-резистивной скин-системы, представляющего собой трубку-спутник из ферромагнитного материала с размещенным в ней проводником из немагнитного материала, причем нагревательный элемент в зоне локального контакта взаимодействует с участком внешней поверхности рабочей трубы, предпочтительно через слой термопасты, а теплоизоляционный слой снабжен по длине рабочей трубы, по меньшей мере, одной противопожарной вставкой, при этом защитное покрытие превышает по длине теплоизоляционный слой, а рабочая труба превышает по длине защитное покрытие с образованием на ее торцах неизолированных концевых участков, причем отношение длины одной противопожарной вставки к диаметру рабочей трубы составляет не менее, чем 3,5:1.

Внешняя оболочка предпочтительно выполнена в виде спиральновитой или спиральнонавивной трубы-оболочки, предпочтительно из оцинкованной стали, изготовленной из металлической полосы, свернутой спиралью, с завальцованными или сваренными продольными сторонами.

Опоры каждого центратора предпочтительно расположены враспор между рабочей трубой и внешней оболочкой.

Внутренняя рабочая труба может иметь продольный соединительный шов, а отношение толщины ha защитного покрытия к толщине стенки рабочей трубы Нр может составлять не менее, чем 1:8.

Предпочтительно, по меньшей мере, один нагревательный элемент расположен параллельно шву рабочей трубы.

Термопаста предпочтительно имеет коэффициент теплопроводности не ниже 0,5 Вт/м°С.

Кабель или трубка-спутник могут быть притянуты к рабочей трубе предпочтительно хомутами или самоклеящейся алюминиевой лентой.

По меньшей мере, одна противопожарная вставка может быть выполнена из базальтового волокна или негорючего материала, предпочтительно минерального волокна.

Центраторы могут быть выполнены комбинированными или составными и представлять собой пластиковые опоры, имеющие прорези, в которые пропущена металлическая лента, затянутая вокруг рабочей трубы и зафиксированная металлической заклепкой.

Расстояние между центраторами составляет не более 1 м, предпочтительно 0.5-0.9 м.

Длина неизолированных концевых участков рабочей трубы равна предпочтительно 150 мм для труб диаметром до 219 мм, и 210 мм для труб диаметром от 273 мм.

Защитное покрытие может превышать по длине теплоизоляционный слой не менее, чем на 10 мм с каждой стороны рабочей трубы.

Толщина защитного покрытия составляет предпочтительно не менее 350 мкм.

Защитное покрытие может быть выполнено в заводских условиях, предпочтительно однослойным сплошным эпоксидным или на основе эпоксидной смолы, или полиуретановым.

Кабель или трубка-спутник из ферромагнитного материала с размещенным в ней кабелем могут быть выполнены из материалов, позволяющих обеспечить появление скин-эффекта или прохождение тока по большей части в тонком поверхностном слое кабеля или трубки-спутника.

Трубка-спутник может быть выполнена из низкоуглеродистой стали.

Проводник, размещенный в трубке-спутнике, может быть выполнен из меди или из аллюминия.

Трубка-спутник может быть выполнена из низкоуглеродистой стали и иметь наружный диаметр не менее 10 мм и толщину стенки не менее 1 мм.

Сечение проводника из немагнитного материала предпочтительно составляет 25-50 мм2.

Труба может быть изготовлена в диапазоне диметров рабочей трубы от 55 до 850 мм, предпочтительно от 57 до 820 мм и с диапазоном диметров внешней оболочки от 175 до 980 мм.

Технический результат, достигаемый заявленной совокупностью признаков, заключается в комплексном обеспечении пожаробезопасности за счет использования по меньшей мере одной противопожарной вставки с оптимальными параметрами по отношению к диаметру рабочей трубы и антикоррозионного и антистатического защитного покрытия на большей части длины трубы, обеспечивающего также повышение ее коррозионной стойкости и механической прочности, а наличие на торцах рабочей трубы неизолированных концевых участков существенно облегчает ее монтаж, кроме того, достигаются наилучшие условия транспортировки нефтепродукта за счет обеспечения в процессе эксплуатации трубы в составе нефтепровода возможности безопасного и эффективного прогрева транспортируемого нефтепродукта, по меньшей мере, одним нагревательным элементом, который выполнен либо в виде кабеля либо в виде элемента индукционно-резистивной скин-системы.

Изобретение поясняется чертежами, где:

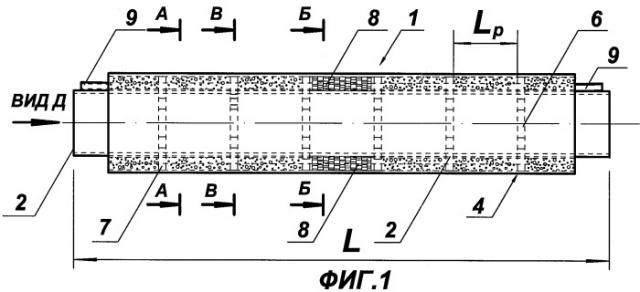

на фиг.1 представлена труба, продольный разрез;

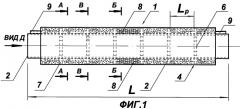

на фиг.2 - поперечный разрез А-А на фиг.1;

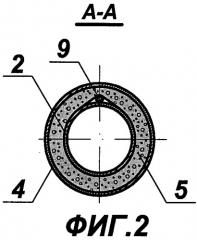

на фиг.3 - поперечный разрез Б-Б на фиг.1;

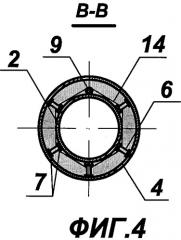

на фиг.4 - поперечный разрез В-В на фиг.1;

на фиг.5 - вид Д на фиг.1;

на фиг.6 - изометрический вид трубы с одним нагревателем;

на фиг.7 - изометрический вид трубы с несколькими нагревателями;

на фиг.8 - схема процесса теплопередачи от нагревателя к транспортируемой жидкости.

Нефтепровод смонтирован из предварительно теплогидроизолированных труб для транспортировки жидкой среды, каждая из которых содержит в своем составе рабочую трубу 2, покрытую на большей части своей длины L антикоррозионным, антистатическим защитным покрытием 3, внешнюю оболочку 4, теплоизоляционный слой 5, расположенный между рабочей трубой 2 и внешней оболочкой 4, и расположенные в теплоизоляционном слое 5 центраторы 6 с опорами 7. Теплоизоляционный слой 5 не менее чем в каждой восьмой трубе в нефтепроводе снабжен по длине рабочей трубы, по меньшей мере, одной противопожарной вставкой 8, например, из базальтового волокна. Каждая труба содержит, по меньшей мере, один нагревательный элемент, который выполнен либо в виде кабеля (условно не показан) либо в виде элемента 9 индукционно-резистивной скин-системы. Элемент 9 индукционно-резистивной скин-системы представляет собой трубку-спутник 10 из ферромагнитного материала с размещенным в ней проводником 11 из немагнитного материала. Нагревательный элемент в зоне локального контакта взаимодействует с участком внешней поверхности рабочей трубы 2, покрытой защитным покрытием 3, предпочтительно через слой 12 термопасты. Теплоизоляционный слой 5 выполнен на большей части рабочей трубы из пенополиуретана и снабжен по длине L рабочей трубы 2, по меньшей мере, одной противопожарной вставкой 8. Защитное покрытие 3 превышает по длине теплоизоляционный слой 5, а рабочая труба 2 превышает по длине защитное покрытие 3 с образованием на ее торцах неизолированных концевых участков 13. Отношение толщины ha антикоррозионного, антистатического защитного покрытия 3 к толщине стенки рабочей трубы 2 Нр составляет не менее, чем 1:8, например при диаметре рабочей трубы 57 мм и толщине ее стенки 3 мм толщина ha антикоррозионного, антистатического защитного покрытия составляет 350 мкм и таким образом отношение составляет 1:0,857, а при диаметре рабочей трубы 820 мм и толщине ее стенки 9 мм то же отношение при той же толщине ha антикоррозионного антистатического защитного покрытия (350 мкм) составляет 1:25,741.

Противопожарная вставка должна соответствовать показателям, приведенным в табл.1. Допустимая температура эксплуатации противопожарной вставки не выше 110°С. Отношение длины одной противопожарной вставки к диаметру рабочей трубы составляет не менее, чем 3,5:1.

Для трубы 57 мм, имеющей трехметровую противопожарную вставку по длине рабочей трубы, это отношение составит 52,63:1

Для трубы 820 мм, также имеющей трехметровую противопожарную вставку по длине рабочей трубы, это отношение составит 3,65:1.

| Таблица 1 | ||

| №№ п/п | Наименование показателя | Нормативная величина |

| 1 | Плотность, кг/м3 | 95 |

| 2 | Огнестойкость (точка плавления фибры) °С, свыше | 1000 |

| 3 | Водопоглощение при относительной влажности 90%, об.% | 0,2 |

| 4 | Теплопроводность при плюс 25°С, Вт/м·К, не более | 0,035 |

| 5 | Теплопроводность при плюс 10°С, Вт/м·К, не более | 0,033 |

| 6 | Температура применения, °С | 1000 |

| 7 | Коэффициент линейного расширения | 0 |

| 8 | Удельная теплоемкость, кДж/кг·ч | 0,8 |

| 9 | Паропроницаемость, кг/ГПа·м·с | 0,14 |

Противопожарные вставки оснащены проводниками-индикаторами системы оперативного дистанционного контроля состояния теплоизоляции из пенополиуретана во время эксплуатации трубопровода.

Внешняя оболочка выполнена в виде спиральновитой или спиральнонавивной трубы-оболочки, предпочтительно из оцинкованной стали, изготовленной из металлической полосы, свернутой спиралью, с завальцованными или сваренными продольными сторонами. Опоры 7 каждого центратора 6 расположены враспор между рабочей трубой 2 и внешней оболочкой 4. Рабочая труба 2 имеет продольный соединительный шов (условно не показан). По меньшей мере, один нагревательный элемент расположен параллельно шву рабочей трубы 2. Для обеспечения более равномерного прогрева, по меньшей мере, один нагревательный элемент может быть спирально навит на рабочую трубу 2 по ее длине L. Для обеспечения эффективной теплопередачи термопаста имеет коэффициент теплопроводности не ниже 0,5 Вт/м°С. Кабель или трубка-спутник притянуты к рабочей трубе 2 хомутами 14 или самоклеящейся алюминиевой лентой (условно не показана).

По меньшей мере, одна противопожарная вставка 8 выполнена из негорючего материала, предпочтительно минерального волокна, например из базальтового волокна. Центраторы 6 могут быть выполнены комбинированными или составными и представлять собой пластиковые опоры, имеющие прорези, в которые пропущена металлическая лента, затянутая вокруг внутренней рабочей трубы 2 и зафиксированная металлической заклепкой.

Труба изготовлена в диапазоне диметров рабочей трубы от 55 до 850 мм, предпочтительно от 57 до 820 и с диапазоном диметров внешней оболочки от 175 до 980 мм, например с соблюдением следующих размеров (см. Табл.2):

| Таблица 2 | ||

| Диаметр стальной трубы | Наружный диаметр оцинкованной оболочки | Толщина теплоизоляции |

| 57 | 180+2,5 | 60,5 |

| 76 | 180+2,5 | 51 |

| 89 | 180+2,5 | 44,5 |

| 108 | 200+2,9 | 45 |

| 133 | 225+2,9 | 45 |

| 159 | 250+2,9 | 44,5 |

| 219 | 315+3,2 | 47 |

| 273 | 400+3,6 | 62,5 |

| 325 | 450+4,0 | 61,5 |

| 325 | 527+4,3 | 100 |

| 426 | 560+4,4 | 66 |

| 530 | 675+5,0 | 71,5 |

| 630 | 775+5,0 | 71,5 |

| 720 | 875+5,6 | 76,5 |

| 820 | 975+5,6 | 76,5 |

Длина рабочих труб соответствует для диаметров до 219 мм - от 8 до 12 м, от 273 мм и выше - от 10 до 12 м.

Для обеспечения необходимой эксплуатационной жесткости расстояние Lp между опорами центраторов составляет не более 1 м, предпочтительно 0,5-0,9 м.

Для труб диаметром до 219 мм неизолированные концевые участки 13 рабочей трубы 2 имеют длину 150 мм, а для труб диаметром от 273 мм - 210 мм. Защитное покрытие 3 превышает по длине теплоизоляционный слой 5 не менее, чем на 10 мм с каждой стороны рабочей трубы 2, а его толщина составляет не менее 350 мкм. Предпочтительно антикоррозионным, антистатическим защитным покрытием 3 является эпоксидное покрытие или покрытие на основе эпоксидной смолы.

Кабель или трубка-спутник 10 из ферромагнитного материала с размещенным в ней проводником 11 выполнены из материалов, позволяющих обеспечить появление скин-эффекта или прохождение тока, по большей части, в тонком поверхностном слое кабеля или трубки-спутника 10. Таким образом, трубка-спутник 10 элемента индукционно-резистивной скин-системы может быть выполнена из низкоуглеродистой стали при выполнении проводника 11 из меди или алюминия, причем наружный диаметр трубки-спутника 10 должен составлять не менее 10 мм при толщине стенки не менее 1 мм, а сечение проводника 11 из немагнитного материала должно составлять 25-50 мм2.

Трубу 1 для транспортировки нефтепродукта изготавливают следующим образом.

Изготавливают из металлической полосы спиральновитую цилиндрическую внешнюю оболочку 4 со спиральным завальцованным замком, обеспечивающим герметизацию шва, причем сам замок расположен предпочтительно внутри оболочки для улучшения сцепления с теплоизоляционным слоем. На рабочую трубу 2 с предварительно нанесенным и отвердевшим эпоксидным защитным покрытием 3 устанавливают нагревательный элемент, выполненный в виде кабеля или в виде элемента 9 индукционно-резистивной скин-системы. При этом на нагревательный элемент и/или участок рабочей трубы 2 для взаимодействия с указанным элементом наносят слой 12 теплопроводящей термопасты для повышения теплообмена. Кроме того, кабель или трубку-спутник притянут к рабочей трубе 2 фиксаторами в виде хомутов 14 или самоклеящейся алюминиевой ленты. На рабочую трубу 2 устанавливают центраторы 6. После этого заводят рабочую трубу 2 во внешнюю оболочку 4, прилагая усилие таким образом, чтобы достигнуть положения «враспор» опор 7 центраторов 6 между рабочей трубой 2 и вешней оболочкой 4 для обеспечения надежной фиксации всей заготовки, а также обеспечения необходимой прочности и деформативности изделия в целом.

С двух противоположных концов внешней оболочки 4 устанавливают заглушки и заполняют свободное пространство между рабочей трубой 2 и внешней оболочкой 4 смесью полиольного и изоцинатного компонентов под давлением, после чего выдерживают трубу 1 до образования жесткой теплоизоляции. Труба 1 для транспортировки нефтепродукта готова.

Монтаж трубопровода из труб описанной конструкции происходит следующим образом. Соединяют концы смежных труб 1 и нагревательных элементов, например, стыкуя концы кабеля или элементов скин-систем соседних труб с помощью соединительных коробок и крепежных элементов. Неизолированные концевые участки 13 рабочих труб сваривают между собой с последующей их изоляцией, далее ограничивают область стыка с помощью муфты металлической или полимерной, например полиэтиленовой, закачивают в область стыка под давлением пенополиуретановой пену.

Индукционно-резистивная скин-система предназначена для поддержания температуры продукта, защиты от замораживания и стартового разогрева магистальных трубопроводов большой длины до 40 км и более с подачей электропитания с одного конца. В случае ее использования в качестве нагревательного элемента после монтажа трубопровода в скип-системе каждой трубы 1 проводник 11 в конце линии обогрева надежно соединяют с тепловыделяющей трубкой-спутником 10, которую заземляют. Каждую линию индукционно-резистивной скин-системы коммутируют с одного конца с контроллерами и/или и шкафами управления. В начале линии между трубкой-спутником 10 и проводником 11 подается переменное напряжение, величина которого рассчитывается исходя из необходимого тепловыделения и длины участка обогрева. Безопасность скин-системы обусловлена практически нулевым потенциалом на наружных поверхностях тепловыделяющих элементов, они заземлены и в общем случае не требуют электрической изоляции, однако могут быть дополнительно предварительно изолированы, например, с помощью эпоксидного покрытия.

При необходимости обогрева транспортируемой жидкой среды, по меньшей мере, в одну скин-систему с одного ее конца подают переменный ток, преимущественно промышленных частот. Для увеличения или уменьшения обогрева рабочей трубы 2 соответствующим образом регулируется рабочая частота подаваемого тока, причем скин-система может быть оснащена интеллектуальной системой управления, снижающей или увеличевающей мощность обогрева в зависимости от температуры окружающей среды или других факторов, например вязкости жидкости в трубопроводе. Переменный ток течет по всему сечению внутреннего проводника, поскольку на промышленной частоте в немагнитном материале с хорошей проводимостью заметного поверхностного эффекта не возникает. В ферромагнитном внешнем проводнике (стальной трубке-спутнике) скин-эффект ярко выражен и весь ток течет по внутреннему слою трубы толщиной около не менее 0.5 мм, а потенциал наружной поверхности трубки-спутника остается практически нулевым. В силу малой толщины скин-слоя основное тепловыделение (до 85%) происходит в трубке-спутнике 10 (см. фиг.8).

В зависимости от требуемой мощности обогрева и длины трубопровода скин-система может состоять из одного, двух или трех (как показано на фигуре) или более элементов 9.

Безопасная надежная система обогрева трубопроводов любой длины при надземной, подземной, подводной прокладке, в том числе во взрывоопасных зонах, в различных диапазонах температур исключает использование сопроводительной электрической сети. А эффективная тепло-гидроизоляция позволяет избежать потерь тепла и обеспечивает надежность и долговечность заявленного трубопровода.

1. Труба для транспортировки нефтепродукта, характеризующаяся тем, что она содержит рабочую трубу, покрытую антикоррозионным и антистатическим защитным покрытием, внешнюю оболочку, теплоизоляционный слой из пенополиуретана, расположенный между рабочей трубой и внешней оболочкой, а также включает расположенные в теплоизоляционном слое центраторы с опорами, по меньшей мере, одну противопожарную вставку и, по меньшей мере, один нагревательный элемент, который выполнен либо в виде кабеля, либо в виде элемента индукционно-резистивной скин-системы, представляющего собой трубку-спутник из ферромагнитного материала с размещенным в ней проводником из немагнитного материала, причем нагревательный элемент в зоне локального контакта взаимодействует с участком внешней поверхности рабочей трубы, предпочтительно, через слой термопасты, а теплоизоляционный слой снабжен по длине рабочей трубы, по меньшей мере, одной противопожарной вставкой, при этом защитное покрытие превышает по длине теплоизоляционный слой, а рабочая труба превышает по длине защитное покрытие с образованием на ее торцах неизолированных концевых участков, причем отношение длины одной противопожарной вставки к диаметру рабочей трубы составляет не менее чем 3,5:1.

2. Труба по п.1, отличающаяся тем, что внешняя оболочка выполнена в виде спиральновитой или спиральнонавивной трубы-оболочки, предпочтительно, из оцинкованной стали, изготовленной из металлической полосы, свернутой спиралью, с завальцованными или сваренными продольными сторонами.

3. Труба по п.1, отличающаяся тем, что опоры каждого центратора расположены враспор между рабочей трубой и внешней оболочкой.

4. Труба по п.1, отличающаяся тем, что рабочая труба имеет продольный соединительный шов, а отношение толщины ha защитного покрытия к толщине стенки рабочей трубы Нр составляет не менее чем 1:8.

5. Труба по п.4, отличающаяся тем, что, по меньшей мере, один нагревательный элемент расположен параллельно шву рабочей трубы.

6. Труба по п.1, отличающаяся тем, что термопаста имеет коэффициент теплопроводности не ниже 0,5 Вт/м°С.

7. Труба по п.1, отличающаяся тем, что кабель или трубка-спутник притянуты к рабочей трубе хомутами или самоклеющейся алюминиевой лентой.

8. Труба по п.1, отличающаяся тем, что, по меньшей мере, одна противопожарная вставка выполнена, предпочтительно, из базальтового волокна.

9. Труба по п.1, отличающаяся тем, что, по меньшей мере, одна противопожарная вставка выполнена из негорючего материала, предпочтительно минерального волокна.

10. Труба по п.1, отличающаяся тем, что центраторы выполнены комбинированными или составными и представляют собой пластиковые опоры, имеющие прорези, в которые пропущена металлическая лента, затянутая вокруг рабочей трубы и зафиксированная металлической заклепкой.

11. Труба по п.1, отличающаяся тем, что расстояние между центраторами составляет не более 1 м, предпочтительно 0,5-0,9 м.

12. Труба по п.1, отличающаяся тем, что длина неизолированных концевых участков рабочей трубы равна 150 мм для труб диаметром до 219 мм.

13. Труба по п.1, отличающаяся тем, что длина неизолированных концевых участков рабочей трубы равна 210 мм для труб диаметром от 273 мм.

14. Труба по п.1, отличающаяся тем, что защитное покрытие превышает по длине теплоизоляционный слой не менее чем на 10 мм с каждой стороны рабочей трубы.

15. Труба по п.1, отличающаяся тем, что толщина защитного покрытия составляет не менее 350 мкм.

16. Труба по п.1, отличающаяся тем, что защитное покрытие выполнено в заводских условиях, предпочтительно, однослойным сплошным эпоксидным, или на основе эпоксидной смолы, или полиуретановым.

17. Труба по п.1, отличающаяся тем, что кабель или трубка-спутник из ферромагнитного материала с размещенным в ней кабелем выполнены из материалов, позволяющих обеспечить появление скин-эффекта или прохождение тока, по большей части, в тонком поверхностном слое кабеля или трубки-спутника.

18. Труба по п.1, отличающаяся тем, что трубка-спутник выполнена из низкоуглеродистой стали.

19. Труба по п.1, отличающаяся тем, что проводник, размещенный в трубке-спутнике, выполнен из меди.

20. Труба по п.1, отличающаяся тем, что проводник, размещенный в трубке-спутнике, выполнен из алюминия.

21. Труба по п.1, отличающаяся тем, что трубка-спутник выполнена из низкоуглеродистой стали и имеет наружный диаметр не менее 10 мм и толщину стенки не менее 1 мм.

22. Труба по п.1, отличающаяся тем, что сечение проводника из немагнитного материала составляет 25-50 мм2.

23. Труба по п.1, отличающаяся тем, что она изготовлена в диапазоне диметров рабочей трубы от 55 до 850 мм, предпочтительно от 57 до 820 мм и с диапазоном диаметров внешней оболочки от 175 до 980 мм.