Аэродинамическая модель самолета из фотополимерного материала

Иллюстрации

Показать всеИзобретение относится к области аэродинамики и может быть использовано при изготовлении аэродинамической модели (АДМ) транспортного средства (ТС), например самолетов, ракет, автомобилей, железнодорожного транспорта и т.д. Задачей изобретения является ускорение процесса создания высокодренированной модели и улучшение качества проведения эксперимента по визуализации ее обтекания. Аэродинамическая модель самолета из фотополимерного материала с дренажной системой выпуска красителей содержит носовую и хвостовую части фюзеляжа с гондолами двигателей, хвостовое оперение и консоль крыла. Модель изготовлена из фотополимера, устойчивого к воде, и снабжена устройством прокачки жидкости для имитации работы двигателя, соединенным гибким тросом с внешним приводом, причем каналы для подачи красителей имеют переходную часть с переменным диаметром и калиброванные сопла для выпуска красителей. Технический результат - возможность промывки каналов внутри модели, уменьшение сроков изготовления модели и возможность проведения испытаний аэродинамической модели из фотополимерного материала в гидродинамической трубе. 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области аэродинамики и может быть использовано при изготовлении аэродинамической модели (АДМ) транспортного средства (ТС), например самолетов, ракет, автомобилей, железнодорожного транспорта и т.д.

Изготовление АДМ по традиционной технологии основано на механической обработке составляющих их деталей из высокопрочной стали и алюминиевых сплавов и является весьма трудоемким процессом. Цикл изготовления модели, соответствующей по заданным в техническом задании параметрам, составляет ~6 месяцев и сокращение этого цикла ограничено физическими условиями процесса резания на механообрабатывающем оборудовании, что приводит к значительным срокам доводки аэродинамических характеристик транспортных средств.

Известны цельнометаллические АДМ (патент №172520, опубл. 29.06.1965 г., заявка №94023217, опубл. 10.03.1996 г; патент №377663, опубл. 17.04.1973 г., МПК G01M 9/08), в которых дренирование модели производится вручную.

Общий недостаток традиционного способа изготовления АДМ - большое количество механической и слесарной обработки и, как следствие, высокая трудоемкость (от 500÷800 до 1500÷2000 нормочасов).

Сравнительно новый способ изготовления АДМ с помощью формирования сменной обшивки из композиционного материала защищен патентом №2083967, опубл. 10.07.1997 г., МПК G01M 9/08 - универсальная аэродинамическая модель, преимущественно крыло, содержащая упругий каркас, соединенный со сменной обшивкой. Обшивка изготавливается формованием композиционного материала в заранее изготовленную прессформу, обработанную по профилю нервюр, или корку обшивки из полимерного материала, обработанную по профилю нервюр с последующим покрытием слоем композиционного материала, при этом для дренирования обшивки к внешнему слою приклеивают ленты или диски с калиброванными дренажными отверстиями и штуцерами для подсоединения дренажных трасс. Изготовление прессформы требует 3- или 5-координатной обработки на станках с ЧПУ. Таким образом, недостатком этого изобретения является высокая трудоемкость изготовления модели, которая составляет от 700÷800 до 1500÷2000 нормочасов.

Наиболее близким техническим решением является изобретение по патенту США №6553823, 2002 г., МПК G01M 9/08, представляющее собой полумодель для исследования распределения давления вдоль поверхности крыла, с дренированием ранее определенных сечений по потоку. Крыло изготовлено методом послойного синтеза за несколько итераций. Каналы выращиваются непосредственно при изготовлении крыла.

Существенным недостатком прототипа является необходимость механической доработки большого количества отверстий (сверление, развертка) для очистки от фотополимера узких каналов перед соплами и геометрической калибровки сопел выпуска газа. Последнее необходимо для ламинарности вытекающей струи газа. Соответствующая доработка требует значительных дополнительных затрат времени.

Задачей изобретения является ускорение процесса создания высокодренированной модели и улучшение качества проведения эксперимента в гидродинамической трубе.

Технический результат заключается в возможности промывки каналов внутри модели, уменьшении сроков изготовления модели и возможности проведения испытаний аэродинамической модели из фотополимерного материала в гидродинамической трубе.

Технический результат достигается тем, что аэродинамическая модель самолета из фотополимерного материала с дренажной системой выпуска красителей, состоящая из носовой части фюзеляжа, консолей крыла и центральной части фюзеляжа с гондолами двигателей и хвостовым оперением и кронштейна для крепления модели, изготовлена из фотополимера, устойчивого к воде, и снабжена устройством прокачки жидкости для имитации работы двигателя, соединенным гибким тросом с внешним приводом, причем каналы для подачи красителей имеют переходную часть с переменным диаметром и калиброванные сопла для выпуска красителей.

Технический результат достигается также тем, что в аэродинамической модели самолета длина переходной части составляет не менее 8 диаметров основного канала, а отношение входного диаметра к выходному не менее 2,5.

Технический результат достигается также тем, что в аэродинамической модели самолета длина калиброванного сопла для выпуска красителей составляет менее 2 мм.

Технический результат достигается также тем, что в аэродинамической модели самолета внутренние каналы выращены в процессе создания модели.

Технический результат достигается также тем, что в аэродинамической модели самолета внешний привод размещен за пределами рабочей части трубы.

Технический результат достигается также тем, что в аэродинамической модели самолета части модели соединены между собой полимером, из которого была изготовлена модель.

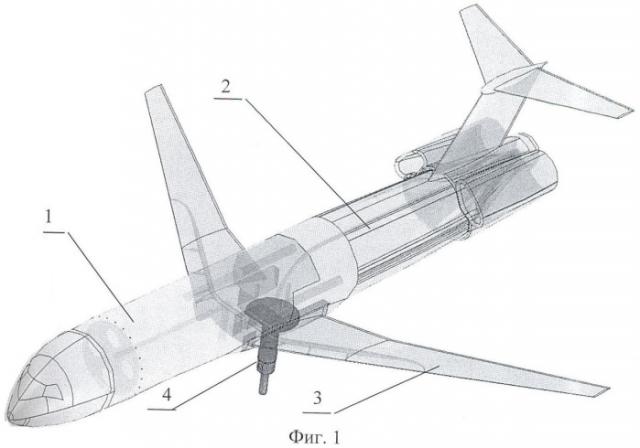

На фиг.1 изображена модель самолета с дренажной системой.

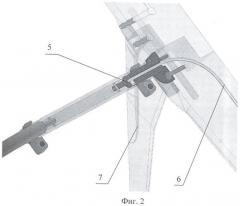

На фиг.2 представлен привод устройства прокачки жидкости.

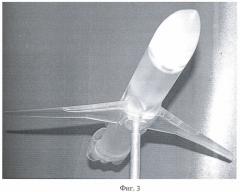

На фиг.3 представлена фотография модели самолета с державкой.

Для физического эксперимента по исследованию обтекания новых аэродинамических компоновок используется гидротруба, в которой модель обтекается жидкостью, высокая плотность которой (~103 по сравнению с воздухом) обеспечивает полное подобие по числу Re и воспроизведение исследуемых условий обтекания.

Аэродинамическая модель самолета (фиг.1) из фотополимерного материала с дренажной системой выпуска красителей для испытания в гидродинамической трубе состоит из носовой части 1, центральной части фюзеляжа 2 с гондолами двигателей и хвостовым оперением, консолей крыла 3, кронштейна 4 для крепления к державке с приводом прокачивающего узла 5 (фиг.2).

Модель обладает высокой сложностью в сочетании с малыми размерами (фиг.3), поэтому модель (внешнюю и внутреннюю геометрию) изготавливают непосредственно по математическим моделям (без выпуска конструкторской документации) методом быстрого прототипирования.

Полную математическую модель с дренажной системой (фиг.1) разделяют на элементы для обеспечения оптимальной геометрии выращивания на лазерной стереолитографической установке. Составляющие части модели производят из фотополимера, который имеет малую усадку и абсолютно устойчив к воде, например НС300.

Центральная часть фюзеляжа склеивается с консолями крыла и хвостового оперения. Сборка и склейка модели проводится с помощью фотополимера, из которого изготавливается модель. Модель надевается на державку с помощью кронштейна, который вклеивается в центральную часть фюзеляжа. Через державку проходят две трубки для подвода краски, которые соединяются с внутренними каналами. Затем монтируют устройство прокачки воды для имитации работы двигателя и соединяют собранную модель через гибкий трос 6 (фиг.2) с внешним приводом, размещенным за пределами рабочей части трубы.

Каналы подачи красителей 7 (фиг.2) выращиваются непосредственно в материале крыла 3 с выходными отверстиями, диаметр которых позволяет дренировать тонкие элементы модели толщиной порядка 1 мм, с длиной выходного канала, обеспечивающим калибровку потока красителя, и внутренними каналами большего диаметра для подачи красителя к выходным отверстиям. Изогнутый канал для прокладки гибкого троса также выращивается при изготовлении хвостовой части фюзеляжа в процессе лазерной стереолитографии.

Использование данной технологии позволяет значительно сократить время и стоимость производства модели с дренажной системой выпуска многоцветных индикаторных красителей для исследования обтекания в гидротрубе.

Были проведены исследования тестовых моделей для оценки минимально возможных размеров каналов и выходных отверстий высокодренированных агрегатов аэродинамических моделей, разработаны рекомендации для улучшения геометрии каналов с целью повышения их эффективности при испытаниях в гидротрубе.

В процессе проведения эксперимента была проведена отработка геометрии дренажных каналов и выходных сопел, направленная на обеспечение их промывки без механического воздействия и стабилизации выпускаемых из сопел струй индикаторных красителей.

В результате проведенных исследований было предложено использовать геометрию выходных каналов с переменным диаметром, а для стабилизации выпускаемых струй - калиброванные сопла. Соотношение диаметра внешнего канала к диаметру внутреннего, обеспечивающее организацию промывки внутренних каналов от остатков фотополимера, должно быть не менее 2,5, а длина расширяющейся переходной части - не менее 8 диаметров основного канала, при этом длина калиброванных сопел должна быть менее 2 мм.

При такой геометрии канала, в результате уменьшения длины канала с маленьким диаметром, значительно повышается эффективность удаления остатков фотополимерной композиции и при этом геометрия выходных отверстий максимально приближена к кромке оперения. Все это позволяет улучшить качественную картину исследований в гидротрубе. Сборка и склейка модели проводилась с помощью фотополимера, из которого модель была изготовлена. Это позволило обеспечить в месте соединения полную целостность модели, которая проверялась прокачкой жидкости через дренажную систему.

Трудоемкость изготовления модели по традиционной технологии с применением станков с ЧПУ и последующей ручной доводкой аэродинамических поверхностей оценивается от 500-2000 нормочасов в зависимости от размеров модели и сложности конструкции.

Время изготовления данной модели на лазерном стереолитографе ЛС-250 составило 64 часа. Полное время изготовления с постобработкой, сборкой и склейкой составило 5 дней. Трудоемкость изготовления аэродинамической модели самолета по новой технологии составила 120 нормочасов.

1. Аэродинамическая модель самолета из фотополимерного материала с дренажной системой выпуска красителей и внутренними каналами, состоящая из носовой части фюзеляжа, консолей крыла и центральной части фюзеляжа с гондолами двигателей и хвостовым оперением, кронштейна для крепления модели, отличающаяся тем, что модель изготовлена из фотополимера, устойчивого к воде, и снабжена устройством прокачки жидкости для имитации работы двигателя, соединенным гибким тросом с внешним приводом, причем каналы для подачи красителей имеют переходную часть с переменным диаметром и калиброванные сопла для выпуска красителей.

2. Аэродинамическая модель самолета по п.1, отличающаяся тем, что длина переходной части составляет не менее 8 диаметров основного канала, а отношение входного диаметра к выходному не менее 2,5.

3. Аэродинамическая модель самолета по п.1, отличающаяся тем, что длина калиброванного сопла для выпуска красителей менее 2 мм.

4. Аэродинамическая модель самолета по п.1, отличающаяся тем, что внутренние каналы выращены в процессе создания модели.

5. Аэродинамическая модель самолета по п.1, отличающаяся тем, что внешний привод размещен за пределами рабочей части трубы.

6. Аэродинамическая модель самолета по п.1, отличающаяся тем, что части модели соединены между собой полимером, из которого была изготовлена модель.