Улучшенная компенсация температуры многопараметрического датчика давления

Иллюстрации

Показать всеИзобретение относится к области регулирования промышленных процессов и может быть использовано при контроле различного рода оборудования. Многопараметрический датчик (10) давления технологической текучей среды содержит электронный модуль (18) и сенсорный модуль (222). Сенсорный модуль (222) соединен с электронным модулем (18). Сенсор температуры технологической текучей среды соединен с датчиком давления технологической текучей среды. Сенсор (228) дифференциального давления расположен внутри сенсорного модуля (22) и соединен в рабочем состоянии с множеством входов давления для технологической текучей среды. Сенсор (230) статического давления также располагается внутри сенсорного модуля (222) и соединен в рабочем состоянии, по меньшей мере, с одним из входов давления технологической текучей среды. Первый сенсор (232) температуры расположен внутри сенсорного модуля (222) и конфигурируется для обеспечения индикации температуры сенсора дифференциального (228) давления. Второй сенсор (234) температуры расположен внутри сенсорного модуля (222) и конфигурируется для обеспечения индикации температуры сенсора (230) статического давления. Технический результат: повышение точности производимых измерений параметров технологической текучей среды. 2 н. и 13 з.п. ф-лы, 5 ил.

Реферат

Уровень техники

При регулировании промышленных процессов, используют системы контроля для мониторинга и контроля оборудования для промышленных и химических процессов и т.п. Как правило, контрольная система осуществляет эти функции с использованием полевых устройств, распределенных в ключевых положениях в промышленном процессе, соединенных со схемой контроля в центре управления с помощью контура обратной связи для контроля процесса. Термин "полевое устройство" относится к любым устройствам, которые осуществляют функцию регулятора распределителя или системы мониторинга процесса, используемых при измерении, контроле и мониторинге промышленных процессов. Как правило, полевые устройства отличаются их способностью работать на открытом воздухе в течение продолжительных периодов времени, таких как годы. Таким образом, полевое устройство способно работать в различных климатических экстремальных условиях, включая жесткие экстремальные температуры и экстремальную влажность. Кроме того, полевые устройства способны функционировать в присутствии значительных вибраций, таких как вибрации от соседних механических устройств. Кроме того, полевые устройства могут работать в присутствии электромагнитного воздействия.

Один из примеров полевого устройства представляет собой многопараметрический датчик давления технологической текучей среды, такой как тот, который продается под торговым наименованием Model 3051 Multivariable Transmitter by Emerson Process Management of Chanhassen, MN. Многопараметрические датчики давления технологической текучей среды могут использоваться для различных целей, включая вычисления и регистрацию массового потока технологической текучей среды. Многопараметрический датчик давления технологической текучей среды будет, как правило, иметь сенсор дифференциального давления технологической текучей среды, а также сенсор статического давления. Измерение как дифференциального давления, так и статического давления технологической текучей среды, когда технологическая текучая среда проходит через генератор дифференциального давления, такой как пластина с отверстиями, дает важную информацию относительно потока технологической текучей среды.

Рабочие характеристики многопараметрического датчика давления технологической текучей среды иногда зависят от ошибок, связанных с температурой. Источники этих ошибок, связанных с температурой, могут представлять собой измерительную электронику сенсора, систему заполнения сенсора маслом и сами сенсорные элементы давления. Рабочие характеристики многопараметрического датчика давления технологической текучей среды значительно улучшаются посредством компенсирования выходного сигнала относительно температурных эффектов сенсорного модуля. Эта компенсация, как правило, осуществляется посредством характеризации нескорректированного выходного сигнала сенсорного модуля и построения математической подгоночной кривой для получения скорректированного выходного сигнала сенсорного модуля. Как правило, корректировочная компенсация выходного сигнала требует конструкции сенсорного модуля, который содержит встроенный сенсор температуры. Сенсор температуры сообщается с электроникой сенсорного модуля и выдает электронике выходной сигнал, известный как температура сенсора. Эти данные сенсора температуры используются электроникой сенсорного модуля для компенсации выходного сигнала сенсорного модуля.

Если снабдить многопараметрический датчик давления технологической текучей среды возможностями для улучшенной температурной компенсации, это сделало бы такие устройства более точными. Точность является жизненно важной, и, таким образом, улучшения точности будут полезны в области измерений технологических текучих сред.

Сущность изобретения

Многопараметрический датчик давления технологической текучей среды содержит электронный модуль и сенсорный модуль. Сенсорный модуль соединен с электронным модулем. Сенсор температуры технологической текучей среды соединен с датчиком давления технологической текучей среды. Сенсор дифференциального давления расположен внутри сенсорного модуля и соединен в рабочем состоянии с множеством входов давления технологической текучей среды. Сенсор статического давления также расположен внутри сенсорного модуля и соединен в рабочем состоянии, по меньшей мере, с одним из входов давления технологической текучей среды. Первый сенсор температуры расположен внутри сенсорного модуля и конфигурируется для обеспечения индикации температуры сенсора дифференциального давления. Второй сенсор температуры расположен внутри сенсорного модуля и конфигурируется для обеспечения индикации температуры сенсора статического давления.

Измерительная схема в рабочем состоянии соединена с сенсором дифференциального давления, сенсором статического давления и с первым и вторым сенсорами температуры. Процессор соединен с измерительной схемой и конфигурируется для получения компенсированного выходного сигнала дифференциального давления на основе измерения сенсора дифференциального давления и первого сенсора температуры и для получения компенсированного выходного сигнала статического давления на основе измерений сенсора статического давления и второго сенсора температуры.

Краткое описание чертежей

На чертежах:

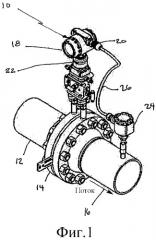

фиг.1 представляет собой общий вид датчика давления технологической текучей среды, вместе с которым варианты осуществления настоящего изобретения являются особенно пригодными для использования;

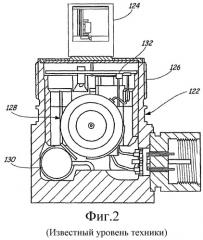

фиг.2 - общий вид в разрезе сенсорного модуля датчика давления технологической текучей среды в соответствии с известным уровнем техники;

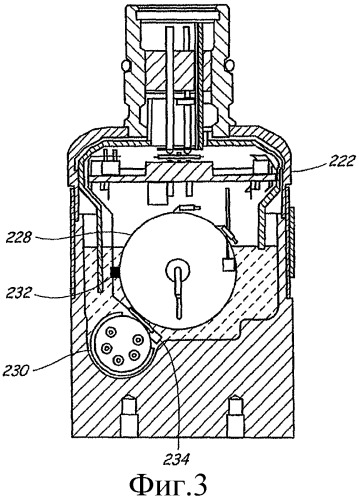

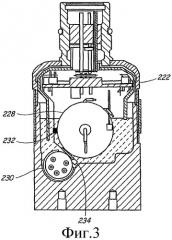

фиг.3 - общий вид в разрезе сенсорного модуля датчика давления технологической текучей среды в соответствии с одним из вариантов осуществления настоящего изобретения;

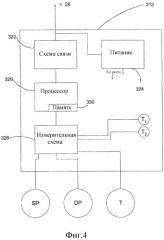

фиг.4 - блок-схему многопараметрического датчика давления технологической текучей среды в соответствии с одним из вариантов осуществления настоящего изобретения;

фиг.5 - блок-схему последовательности операций многопараметрического способа измерения технологической текучей среды в соответствии с одним из вариантов осуществления настоящего изобретения.

Подробное описание иллюстративных вариантов осуществления изобретения

На фиг.1 показан общий вид датчика давления технологической текучей среды, вместе с которым варианты осуществления настоящего изобретения являются особенно пригодными для использования. Датчик 10 соединен с трубой 12 через соединительный элемент или фланец 14. Труба 12 проводит поток текучей среды, либо газа, либо жидкости в направлении, указанном стрелкой 16.

Многопараметрический датчик давления технологической текучей среды 10 содержит электронный модуль 18 и сенсорный модуль 22, которые вместе составляют многопараметрический датчик давления технологической текучей среды 10. Электронный модуль 18 предпочтительно содержит также вход 20 сенсора температуры технологической текучей среды для приема входного сигнала от резистивного устройства для измерения температуры (RTD), предпочтительно 100-омного RTD, которое, как правило, вставляется непосредственно в трубу или в гнездо для термопары, которое вставляется в трубу 12 для измерения температуры технологической текучей среды. Провода от RTD соединяются с одной стороной конечного блока корпуса 24 сенсора температуры. На другой стороне конечного блока присоединяются провода, которые проходят через канал 26 и соединены с датчиком 10 через вход 20.

Сенсорный модуль 22 содержит сенсор дифференциального давления и сенсор абсолютного давления. Сенсор дифференциального давления и сенсор абсолютного давления создают сигналы давления для схемы обработки сигнала и его оцифровки и для схемы линеаризации и компенсации. Скомпенсированные, линеаризованные и оцифрованные сигналы подаются в электронный модуль 18. Электронный модуль 18 в датчике 10 передает выходной сигнал, показывающий технологические условия технологической текучей среды, протекающей через трубу 12, в удаленное положение, с помощью 4-20-мА двухпроводного контура, предпочтительно сформированного с использованием скрученной пары проводников, через гибкий проход 28. В некоторых ситуациях, датчик 10 может выдавать сигналы, которые являются показателями множества параметров процесса (температуры, статического давления и дифференциального давления) в соответствии со стандартами HART® или FOUNDATION™ Fieldbus. Кроме того, многопараметрический датчик давления технологической текучей среды 10 может также выдавать выходной сигнал, характеризующий сам поток технологической текучей среды.

На фиг.2 показан общий вид сенсорного модуля в соответствии с известным уровнем техники. Сенсорный модуль 122 содержит электрический разъем 124 для соединения с электронным модулем, таким как электронный модуль 18. В дополнение к этому, сенсорный модуль 122 также содержит наружную резьбу 126 для механического соединения сенсорного модуля 122 с электронным модулем. Сенсорный модуль 122 содержит сенсор дифференциального давления 128 и сенсор 130 статического давления. Сенсор дифференциального 128 давления соединяется в рабочем состоянии с парой входов давления технологической текучей среды (не показаны) для обнаружения дифференциального давления между этими входами. Как правило, сенсор дифференциального 128 давления будет содержать отклоняемую диафрагму, которая герметично разделяет пару камер, с которыми связано в рабочем состоянии давление каждой соответствующей технологической текучей среды. Дифференциальное давление приводит к отклонению диафрагмы в одном или другом направлении, и отклонение диафрагмы, как правило, обнаруживается как изменение электрической емкости сенсора дифференциального давления. Однако могут также использоваться и другие методики для обнаружения отклонения диафрагмы. Давление сенсора 130 статического давления связано в рабочем состоянии с одним из давлений технологической текучей среды и обеспечивает электрическую индикацию статического давления этой технологической текучей среды.

Многопараметрические датчики давления технологической текучей среды, которые измеряют дифференциальные и статические давления технологической текучей среды, часто содержат два сенсора давления, как показано на фиг.2, в сенсорном модуле 122. Каждый из сенсоров 128, 130 давления в сенсорном модуле 122 имеет свою собственную ошибку, связанную с температурой. В известном уровне техники, как правило, предусматривается один сенсор температуры, как иллюстрируется с помощью ссылочного номера 132, который может обеспечить точное измерение температуры сенсоров 128, 130 как дифференциального, так и статического давления, соответственно, при стационарных температурных условиях. Однако когда имеются нестационарные температурные условия, а также когда температура технологической текучей среды сильно отклоняется от температуры сенсорного модуля 122, равной температуре окружающей среды, могут возникать градиенты температуры между сенсорами 128, 130 дифференциального и статического давления. Когда это происходит, температура, обнаруживаемая сенсором 132, больше не отражает точно температуру обоих сенсоров 128, 130. Соответственно, может присутствовать ошибка, связанная с температурой в выходном сигнале одного или обоих таких сенсоров.

На фиг.3 показан общий вид в разрезе многопараметрического сенсорного модуля 222 давления технологической текучей среды в соответствии с одним из вариантов осуществления настоящего изобретения. Как и в предыдущих конструкциях, сенсорный модуль 222 содержит как сенсор 228 дифференциального давления, так и сенсор 230 статического давления. Однако, в отличие от предыдущих конструкций, каждый сенсор давления внутри сенсорного модуля 222 имеет сенсор температуры, соединенный непосредственно с ним. Сенсор 228 дифференциального давления имеет сенсор 232 температуры, соединенный непосредственно с ним. Подобным же образом, сенсор 230 статического давления имеет сенсор 234 температуры, соединенный непосредственно с ним. Сенсоры температуры 232, 234 могут представлять собой любые пригодные для использования сенсоры температуры, включая термопары, резистивные устройства для измерения температуры (RTD), термисторы или другие соответствующие устройства. Использование двух сенсоров температуры 232, 234 уменьшает ошибки, связанные с температурой, в условиях градиента температуры при нестационарном конечном процессе. Предпочтительно, поскольку предыдущие конструкции характеризуют выходной сигнал каждого сенсора давления как функцию измеренной температуры сенсорного модуля, варианты осуществления настоящего изобретения могут осуществляться с помощью простого применения измерения каждого соответствующего сенсора температуры для сходных компенсационных вычислений для каждого соответствующего сенсора давления. Соответственно, сложности вычислений являются такими же, как и в предыдущих конструкциях, с тем исключением, что вычисление просто осуществляют дважды, по одному разу для каждого сенсора давления, с помощью соответствующего ему измерения сенсора температуры. Хотя варианты осуществления настоящего изобретения описываются в отношении одного сенсора температуры на каждом сенсоре давления, варианты осуществления могут осуществляться посредством размещения множества таких сенсоров температуры на одном или обоих сенсорах давления, чтобы измерять более точно температуру сенсора давления. Кроме того, варианты осуществления настоящего изобретения могут также осуществляться посредством помещения дополнительного сенсора температуры просто в сенсорном модуле 222 для измерения температуры электроники в том случае, когда эффекты, связанные с температурой, могут измеряться и/или компенсироваться по отношению к любой электронике, расположенной внутри сенсорного модуля 222. Кроме того, хотя вариант осуществления, иллюстрируемый на фиг.3, иллюстрирует непосредственные измерения сенсора температуры, полученные для компенсации, варианты осуществления настоящего изобретения могут осуществляться с использованием опосредованного измерения от сенсора температуры, такого, например, как использование моста сопротивлений у сенсора на основе датчика деформации.

На фиг.4 показана блок-схема многопараметрического датчика 312 давления технологической текучей среды, для которого варианты осуществления настоящего изобретения являются особенно применимыми. Датчик 312 содержит схему 320 связи, соединяемую в рабочем состоянии с контуром 28 связи с процессом. Схема 320 связи позволяет устройству 312 сообщаться в соответствии с соответствующим промышленным протоколом связи с процессом, таким как HART® протокол, описанный выше, протокол FOUNDATION™ Fieldbus или любой пригодный для использования промышленный протокол связи с процессом. Датчик 312 также содержит блок 324 питания, который предпочтительно может соединяться с контуром 28 связи с процессом. Посредством соединения контура 28 связи с процессом, устройство 312 может получить возможность для работы полностью на питании, получаемом через контур связи с процессом. Однако, в некоторых вариантах осуществления, блок 324 питания может представлять собой устройство для накопления энергии, такое как батарея или суперконденсатор, и в таких вариантах осуществления блок 324 питания не должен соединяться с контуром 28 связи с процессом. Блок 324 питания конфигурируется для снабжения соответствующим электрическим питанием всех компонентов датчика 312, как иллюстрируется стрелкой, помеченной "ко всем".

Датчик 312 также предпочтительно содержит процессор 326, который предпочтительно представляет собой микропроцессор, который в рабочем состоянии соединен со схемой 320 связи и с блоком 324 питания. Микропроцессор 326 исполняет инструкции, сохраняемые в памяти, для получения измерений от измерительной схемы 328 и вычисляет информацию на основе таких измерений. Например, процессор 326 предпочтительно получает измерения по отношению к статическому давлению технологической текучей среды (SP), дифференциальному давлению технологической текучей среды (DP) и температуре T технологической текучей среды и способен выдавать или иным образом вычислять параметры потока технологической текучей среды. В дополнение к этому, измерительная схема 328 также соединяется с первым сенсором T1 температуры и вторым сенсором T2 температуры. Как иллюстрируется на фиг.3, каждый из сенсоров T1 и T2 температуры термически соединен с соответствующим сенсором из сенсора 230 статического давления и сенсора 228 дифференциального давления. Соответственно, компенсация измерения статического давления может осуществляться с использованием любой соответствующей методики по отношению к температуре, измеренной на сенсоре 230 статического давления. Подобным же образом, измерение сенсора дифференциального давления может компенсироваться на основе непосредственного измерения температуры сенсора 232 дифференциального давления.

На фиг.5 показана блок-схема последовательности операций многопараметрического способа получения технологической текучей среды в соответствии с одним из вариантов осуществления настоящего изобретения. Способ 400 начинается с блока 402, где измеряется дифференциальное давление технологической текучей среды. Предпочтительно, это измерение дифференциального давления получают от сенсора дифференциального давления, как показано на фиг.3. После измерения дифференциального давления, измеряют температуру сенсора дифференциального давления, как показано в блоке 404. Затем, измеренную температуру используют для компенсации данных дифференциального давления для измеренной температуры, как иллюстрируется в блоке 406. Эта компенсация может принимать форму известных из литературы компенсаций, используя сходные математические методики, главное различие представляет собой прямую корреляцию измеренной температуры с тем сенсором давления, которому эта температура соответствует. После того как компенсация завершается, контроль возвращается в блок 402, который в конечном счете переходит к блоку 408, где измеряют статическое давление технологической текучей среды. Подобным же образом, после того как измерено статическое давление технологической текучей среды, контроль переходит к блоку 410, где измеряется температура сенсора статического давления технологической текучей среды. После того как это измерение завершается, контроль переходит к блоку 412, где обеспечивается компенсация статического давления на основе измеренной температуры. После того как эта компенсация завершается, контроль возвращается к блоку 408 и в конечном счете к блоку 414, где измеряется температура технологической текучей среды. Эта температура технологической текучей среды измеряется с использованием сенсора температуры процесса, такого как иллюстрируется на фиг.1 с помощью ссылочного номера 24. После получения компенсированного дифференциального давления и статического давления вместе с температурой технологической текучей среды, параметры могут сообщаться по контуру связи с процессом, такому как контур 28 связи с процессом, как иллюстрируется в блоке 416. Необязательно вычисления высших порядков, такие как объемная скорость потока технологической текучей среды и/или массовая скорость потока, могут вычисляться и необязательно сообщаться по контуру связи с процессом.

Хотя настоящее изобретение описывается со ссылкой на предпочтительные варианты его осуществления, специалисты в данной области заметят, что могут быть произведены изменения по форме и деталям без отклонения от объема защиты и рамок настоящего изобретения.

1. Многопараметрический датчик давления технологической текучей среды, содержащий:электронный модуль;сенсорный модуль, соединенный с электронным модулем;сенсор дифференциального давления, расположенный в сенсорном модуле и соединенный с множеством входов давления технологической текучей среды;сенсор статического давления, расположенный в сенсорном модуле и соединенный, по меньшей мере, с одним из входов давления технологической текучей среды;первый сенсор температуры, расположенный в сенсорном модуле и конфигурируемый для обеспечения индикации температуры сенсора дифференциального давления;второй сенсор температуры, расположенный в сенсорном модуле и конфигурируемый для обеспечения индикации температуры сенсора статического давления;измерительную схему, соединенную с сенсором дифференциального давления, сенсором статического давления и первым и вторым сенсором температуры;процессор, соединенный с измерительной схемой и конфигурируемый для получения компенсированного выходного сигнала дифференциального давления на основе измерения сенсора дифференциального давления и первого сенсора температуры и для получения компенсированного выходного сигнала статического давления на основе измерения сенсора статического давления и второго сенсора температуры.

2. Датчик по п.1, дополнительно содержащий сенсор температуры технологической текучей среды, соединенный с измерительной схемой.

3. Датчик по п.2, в котором процессор конфигурируется для обеспечения индикации потока технологической текучей среды на основе компенсированного дифференциального давления, компенсированного статического давления и температуры технологической текучей среды.

4. Датчик по п.1, в котором первый сенсор температуры представляет собой резистивное устройство для измерения температуры.

5. Датчик по п.1, в котором первый сенсор температуры представляет собой термопару.

6. Датчик по п.1, в котором второй сенсор температуры представляет собой резистивное устройство для измерения температуры.

7. Датчик по п.1, в котором второй сенсор температуры представляет собой термопару.

8. Датчик по п.1, дополнительно содержащий схему связи, расположенную в электронном модуле и конфигурируемую для передачи информации о технологической текучей среде по контуру связи с процессом.

9. Датчик по п.8, в котором датчик полностью питается с помощью контура связи с процессом.

10. Способ измерения параметров технологической текучей среды, заключающийся в том, что:измеряют дифференциальное давление технологической текучей среды с использованием сенсора дифференциального давления; измеряют температуру сенсора дифференциального давления; компенсируют измеренное дифференциальное давление на основе измеренной температуры сенсора дифференциального давления;измеряют статическое давление технологической текучей среды с использованием сенсора статического давления;измеряют температуру сенсора статического давления;компенсируют измеренное статическое давление на основе измеренной температуры сенсора статического давления; иполучают выходной сигнал на основе, по меньшей мере, компенсированного дифференциального давления и компенсированного статического давления.

11. Способ по п.10, в котором дополнительно измеряют температуру технологической текучей среды.

12. Способ по п.11, в котором выходной сигнал основан на компенсированном дифференциальном давлении, компенсированном статическом давлении и измеренной температуре технологической текучей среды.

13. Способ по п.12, в котором выходной сигнал представляет собой выходной сигнал от потока технологической текучей среды.

14. Способ по п.10, в котором компенсация измеренного дифференциального давления включает в себя использование математической подгоночной кривой как функции измеренной температуры сенсора дифференциального давления.

15. Способ по п.10, в котором компенсация измеренного статического давления включает в себя использование математической подгоночной кривой как функции измеренной температуры сенсора статического давления.