Сепаратор газовый вихревого типа (варианты)

Иллюстрации

Показать всеЗаявляемая группа изобретений относится к области отделения дисперсных частиц от газов с использованием центробежных сил. Сепаратор газовый вихревого типа содержит вертикальный цилиндрический корпус, верхнее и нижнее днища, входной, выходной и сливной патрубки, дефлектор с отражательной пластиной, сепарационный пакет, состоящий из плоских изогнутых сепарационных пластин, антизавихритель, содержащий нижний осевой диск и верхний осевой диск, соединенные между собой пластинами антизавихрителя, ложное днище. В первом варианте изобретения пластины антизавихрителя выполнены перфорированными и изогнутыми по направлению движения вихревого потока вокруг сепарационного пакета. Во втором варианте изобретения пластины антизавихрителя выполнены изогнутыми по направлению движения вихревого потока вокруг сепарационного пакета и размещены между осевыми дисками со смещением вдоль радиуса указанных дисков от вертикальной оси, проходящей через центры указанных дисков. Техническим результатом является увеличение скорости отвода жидкости с поверхности осевых дисков и повышение эффективности разделения газожидкостного потока в сепараторе. 2 н.з. ф-лы, 5 ил.

Реферат

Заявляемая группа изобретений относится к области отделения дисперсных частиц от газов с использованием центробежных сил. Заявляемый сепаратор газовый вихревого типа может быть использован в нефтяной, газовой, химической и других отраслях промышленности.

Среди газовых сепараторов известна группа сепараторов (патент РФ №58379 на полезную модель, МПК B01D 45/02, B01D 45/16, 2006 [1]; патент РФ №59436 на полезную модель, МПК B01D 45/12, 2006 [2]; патент РФ №2299756 на изобретение, МПК B01D 45/12, 2007 [3]; патент РФ №2304455 на изобретение, МПК B01D 45/12, 2007 [4]), содержащих вертикальный цилиндрический корпус, верхнее и нижнее днища, входной, выходной и сливной патрубки, дефлектор, вертикальный сепарационный пакет, состоящий из вертикальных плоских изогнутых сепарационных пластин, которые в зоне нахлестки образуют щелевые каналы, верхний и нижний осевые диски, расположенные в нижней части сепарационного пакета, соединенные посредством радиальных пластин.

Недостатком указанных устройств является унос отсепарированной жидкости с верхнего осевого диска восходящим вихревым потоком отсепарированного газа, что снижает эффективность сепарации.

Техническим результатом, обеспечиваемым каждым изобретением из заявляемой группы, является увеличение скорости отвода жидкости с поверхности осевых дисков, что повышает эффективность разделения газожидкостного потока в сепараторе.

Сущность изобретения по варианту 1 состоит в том, что сепаратор газовый вихревого типа содержит вертикальный цилиндрический корпус, верхнее и нижнее днища, входной, выходной и сливной патрубки, дефлектор с отражательной пластиной, сепарационный пакет, состоящий из плоских изогнутых сепарационных пластин, антизавихритель, содержащий нижний осевой диск и верхний осевой диск, соединенные между собой пластинами антизавихрителя, ложное днище. При этом пластины антизавихрителя выполнены перфорированными и изогнутыми по направлению движения вихревого потока вокруг сепарационного пакета.

Сущность изобретения по варианту 2 состоит в том, что сепаратор газовый вихревого типа содержит вертикальный цилиндрический корпус, верхнее и нижнее днища, входной, выходной и сливной патрубки, дефлектор с отражательной пластиной, сепарационный пакет, состоящий из плоских изогнутых сепарационных пластин, антизавихритель, содержащий нижний осевой диск и верхний осевой диск, соединенные между собой пластинами антизавихрителя, ложное днище. При этом пластины антизавихрителя выполнены изогнутыми по направлению движения вихревого потока вокруг сепарационного пакета и размещены между осевыми дисками со смещением вдоль радиуса указанных дисков от вертикальной оси, проходящей через центры указанных дисков.

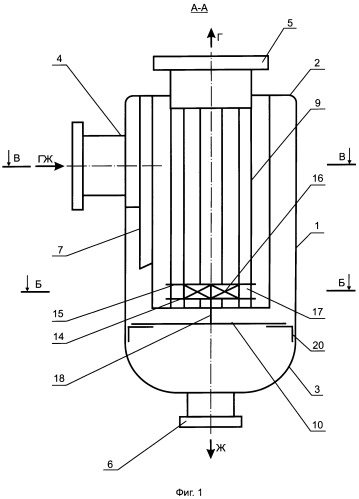

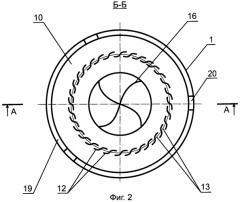

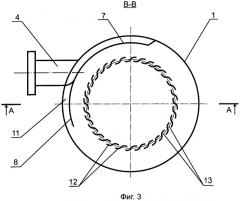

Сущность заявляемого изобретения поясняется следующими графическими материалами: на фиг.1 показана схема сепаратора по обоим вариантам, продольный разрез А-А фиг.2, 5, на фиг.2 - схема сепаратора по варианту 1, поперечный разрез Б-Б фиг.1, на фиг.3 - схема сепаратора по обоим вариантам, поперечный разрез В-В фиг.1, на фиг.4 - вид сбоку пластины антизавихрителя для сепаратора по варианту 1, на фиг.5 - схема сепаратора по варианту 2.

Сепаратор газовый вихревого типа по варианту 1 (фиг.1, 2, 3) содержит вертикальный цилиндрический корпус 1, верхнее 2 и нижнее 3 днища, входной 4, выходной 5 и сливной 6 патрубки, дефлектор 7 с отражательной пластиной 8, вертикальный сепарационный пакет 9, ложное днище 10.

Дефлектор 7 расположен у входного патрубка 4 и предназначен для формирования вращательного (вихревого) движения газового потока внутри сепаратора. Внутренняя стенка корпуса 1, дефлектор 7 и отражательная пластина 8 образуют улавливающий карман 11. Карман 11 предназначен для отвода из вихревого потока движущихся жидкости и механических примесей, прижатых центробежной силой к внутренней стенке корпуса 1 сепаратора, и их транспортировки в нижнюю накопительную часть сепаратора.

Сливной патрубок 6 расположен в нижнем днище 3 сепаратора.

Сепарационный пакет 9 выполнен цилиндрической формы и содержит плоские изогнутые сепарационные пластины 12, расположенные в его образующей поверхности и формирующие в зоне нахлестки одинаковые и постоянные по размеру щелевые каналы 13. Пластины 12 жестко закреплены в нижней части к антизавихрителю. Антизавихритель состоит из нижнего осевого диска 14 и верхнего осевого диска 15, соединенных между собой изогнутыми пластинами 16 антизавихрителя. Пластины 16 антизавихрителя предназначены для исключения вихревого движения газового потока ниже зоны их расположения. Пластины 16 антизавихрителя выполнены перфорированными и изогнуты по направлению движения вихревого потока вокруг сепарационного пакета (фиг.2, 4). Опытным путем автором установлено, что изогнутая форма и указанное направление изгиба пластин 16 антизавихрителя приводят к возникновению разрежения на периферии антизавихрителя относительно центральной части его внутреннего пространства 17.

В отсутствие перфорации пластин 16 разрежение на периферии антизавихрителя является непостоянным - разрежение больше в области периферии антизавихрителя, находящейся вблизи выхода из дефлектора 7, и уменьшается по ходу движения потока вокруг антизавихрителя. Это вызвано различием скоростей вихревого движения газожидкостной смеси вокруг сепарационного пакета 9 и антизавихрителя (скорость больше на выходе из дефлектора 7 и уменьшается по ходу движения потока). Наличие большего разрежения у выхода из дефлектора 7 приводит при отсутствии перфорации пластин 16 к тому, что большая часть жидкости с поверхности верхнего осевого диска 15 отводится к периферии антизавихрителя в области выхода из дефлектора 7, где вероятность вторичного уноса жидкости максимальна.

При этом опытным путем автором установлено, что выполнение пластин 16 перфорированными устраняет непостоянство указанного разрежения вокруг периферии антизавихрителя, что приводит к тому, что жидкость с поверхности верхнего осевого диска 15 отводится ко всей периферии антизавихрителя более равномерно. Это приводит к снижению объема вторичного уноса жидкости и, как следствие, к повышению качества сепарации.

Нижний осевой диск 14 жестко закреплен к М пальцам 18. Концы пальцев 18 расположены без зазора, в отверстиях ложного днища 10. Ложное днище 10 расположено с кольцевым зазором 19 к вертикальному корпусу 1 и жестко закреплено к корпусу 1 с помощью Г-образных пластин 20.

Заявляемый газовый сепаратор вихревого типа работает следующим образом.

Газ, подлежащий очистке, подводят в аппарат через входной патрубок 4. Дефлектор 7 плавно изменяет направление движения газа и формирует его вихревое движение вокруг сепарационного пакета 9.

В пространстве, образованном стенкой корпуса 1 и сепарационным пакетом 9, из газового потока выделяется основная масса жидкости и механические примеси. Капли жидкости и механическая примесь отбрасываются центробежной силой на стенки корпуса 1 сепаратора и под действием гравитационных сил движутся вдоль этой стенки по нисходящей спирали по ходу вращения газового потока. Часть жидкости и механических примесей попадает при этом в улавливающий карман 11 и стекает по его стенкам вниз, к ложному днищу 10. Достигая плоскости ложного днища 10, жидкость и механические примеси проходят через кольцевой зазор 19 между корпусом 1 и ложным днищем 10 и транспортируются к сливному патрубку 6.

Мелкодисперсная капельная жидкость, не осевшая на стенке корпуса 1, попадает на наружную поверхность плоских изогнутых пластин 12 и транспортируется газовым потоком через щелевые каналы 13 на их внутреннюю поверхность. Опускаясь по внутренней поверхности пластин 12, частицы жидкости, приблизившись к нижним кромкам этих пластин 12, соскальзывают с них и попадают на поверхность ложного днища 10, откуда через кольцевой зазор 19 между корпусом 1 и ложным днищем 10 транспортируются к сливному патрубку 6.

Часть жидкости попадает на поверхность верхнего осевого диска 15 и через его центральное отверстие стекает во внутреннее пространство 17 антизавихрителя. Форма и направление изгиба пластин 16 антизавихрителя приводят к тому, что давление в центральной части внутреннего пространства 17 антизавихрителя больше давления в периферийной части внутреннего пространства 17 антизавихрителя. Указанная разница давлений вызывает увеличение скорости отвода жидкости из центральной части внутреннего пространства 17 антизавихрителя к периферии нижнего осевого диска 14. Это уменьшает вероятность захвата жидкости восходящим потоком отсепарированного газа. С внешнего края нижнего осевого диска 14 жидкость стекает к ложному днищу 10, откуда транспортируется через кольцевой зазор 19 между корпусом 1 и ложным днищем 10 к сливному патрубку 6.

Очищенный газовый поток направляется в выходной патрубок 5.

Таким образом, из вышеизложенного следует, что в заявляемом изобретении по варианту 1 заявляемый технический результат: «увеличение скорости отвода жидкости с поверхности осевых дисков и повышение эффективности разделения газожидкостного потока в сепараторе» достигается за счет того, что сепаратор газовый вихревого типа содержит вертикальный цилиндрический корпус, верхнее и нижнее днища, входной, выходной и сливной патрубки, дефлектор с отражательной пластиной, сепарационный пакет, состоящий из плоских изогнутых сепарационных пластин, антизавихритель, содержащий нижний осевой диск и верхний осевой диск, соединенные между собой пластинами антизавихрителя, ложное днище. При этом пластины антизавихрителя выполнены перфорированными и изогнутыми по направлению движения вихревого потока вокруг сепарационного пакета.

Сепаратор газовый вихревого типа по варианту 2 (фиг.1, 3, 5) содержит вертикальный цилиндрический корпус 1, верхнее 2 и нижнее 3 днища, входной 4, выходной 5 и сливной 6 патрубки, дефлектор 7 с отражательной пластиной 8, вертикальный сепарационный пакет 9, ложное днище 10.

Дефлектор 7 расположен у входного патрубка 4 и предназначен для формирования вращательного (вихревого) движения газового потока внутри сепаратора. Внутренняя стенка корпуса 1, дефлектор 7 и отражательная пластина 8 образуют улавливающий карман 11. Карман 11 предназначен для отвода из вихревого потока движущихся жидкости и механических примесей, прижатых центробежной силой к внутренней стенке корпуса 1 сепаратора, и их транспортировки в нижнюю накопительную часть сепаратора.

Сливной патрубок 6 расположен в нижнем днище 3 сепаратора.

Сепарационный пакет 9 выполнен цилиндрической формы и содержит плоские изогнутые сепарационные пластины 12, расположенные в его образующей поверхности и формирующие в зоне нахлестки одинаковые и постоянные по размеру щелевые каналы 13. Пластины 12 жестко закреплены в нижней части к антизавихрителю. Антизавихритель состоит из нижнего осевого диска 14 и верхнего осевого диска 15, соединенных между собой изогнутыми пластинами 16 антизавихрителя. Пластины 16 антизавихрителя предназначены для исключения вихревого движения газового потока ниже зоны их расположения. Пластины 16 антизавихрителя изогнуты по направлению движения вихревого потока вокруг сепарационного пакета. При этом пластины 16 размещены между осевыми дисками 14, 15 со смещением вдоль радиуса дисков 14, 15 от вертикальной оси, проходящей через центры этих дисков 14, 15. Опытным путем автором установлено, что изогнутая форма и указанное направление изгиба пластин 16 антизавихрителя приводят к возникновению разрежения на периферии антизавихрителя относительно центральной части его внутреннего пространства 17.

В отсутствие зазора между изогнутыми пластинами 16 в центральной части осевых дисков 14, 15 разрежение на периферии антизавихрителя является непостоянным - разрежение больше в области периферии антизавихрителя, находящейся вблизи выхода из дефлектора 7, и уменьшается по ходу движения потока вокруг антизавихрителя. Это вызвано различием скоростей вихревого движения газожидкостной смеси вокруг сепарационного пакета 9 и антизавихрителя (скорость больше на выходе из дефлектора 7 и уменьшается по ходу движения потока). Наличие большего разрежения у выхода из дефлектора 7 приводит при отсутствии упомянутого зазора между изогнутыми пластинами 16 к тому, что большая часть жидкости с поверхности верхнего осевого диска 15 отводится к периферии антизавихрителя в области выхода из дефлектора 7, где вероятность вторичного уноса жидкости максимальна.

При этом опытным путем автором установлено, что установка изогнутых пластин 16 с разрывом в центральной области осевых дисков устраняет непостоянство указанного разрежения вокруг периферии антизавихрителя, что приводит к тому, что жидкость с поверхности верхнего осевого диска 15 отводится ко всей периферии антизавихрителя более равномерно. Это приводит к снижению объема вторичного уноса жидкости и, как следствие, к повышению качества сепарации.

Нижний осевой диск 14 жестко закреплен к М пальцам 18. Концы пальцев 18 расположены без зазора, в отверстиях ложного днища 10. Ложное днище 10 расположено с кольцевым зазором 19 к вертикальному корпусу 1 и жестко закреплено к корпусу 1 с помощью Г-образных пластин 20.

Заявляемый газовый сепаратор вихревого типа работает следующим образом.

Газ, подлежащий очистке, подводят в аппарат через входной патрубок 4. Дефлектор 7 плавно изменяет направление движения газа и формирует его вихревое движение вокруг сепарационного пакета 9.

В пространстве, образованном стенкой корпуса 1 и сепарационным пакетом 9, из газового потока выделяется основная масса жидкости и механические примеси. Капли жидкости и механическая примесь отбрасываются центробежной силой на стенки корпуса 1 сепаратора и под действием гравитационных сил движутся вдоль этой стенки по нисходящей спирали по ходу вращения газового потока. Часть жидкости и механических примесей попадает при этом в улавливающий карман 11 и стекает по его стенкам вниз, к ложному днищу 10. Достигая плоскости ложного днища 10, жидкость и механические примеси проходят через кольцевой зазор 19 между корпусом 1 и ложным днищем 10 и транспортируются к сливному патрубку 6.

Мелкодисперсная капельная жидкость, не осевшая на стенке корпуса 1, попадает на наружную поверхность плоских изогнутых пластин 12 и транспортируется газовым потоком через щелевые каналы 13 на их внутреннюю поверхность. Опускаясь по внутренней поверхности пластин 12, частицы жидкости, приблизившись к нижним кромкам этих пластин 12, соскальзывают с них и попадают на поверхность ложного днища 10, откуда через кольцевой зазор 19 между корпусом 1 и ложным днищем 10 транспортируются к сливному патрубку 6.

Часть жидкости попадает на поверхность верхнего осевого диска 15 и через его центральное отверстие стекает во внутреннее пространство 17 антизавихрителя. Форма и направление изгиба пластин 16 антизавихрителя приводят к тому, что давление в центральной части внутреннего пространства 17 антизавихрителя больше давления в периферийной части внутреннего пространства 17 антизавихрителя. Указанная разница давлений вызывает увеличение скорости отвода жидкости из центральной части внутреннего пространства 17 антизавихрителя к периферии нижнего осевого диска 14. Это уменьшает вероятность захвата жидкости восходящим потоком отсепарированного газа. С внешнего края нижнего осевого диска 14 жидкость стекает к ложному днищу 10, откуда транспортируется через кольцевой зазор 19 между корпусом 1 и ложным днищем 10 к сливному патрубку 6.

Очищенный газовый поток направляется в выходной патрубок 5.

Таким образом, из вышеизложенного следует, что в заявляемом изобретении по варианту 2 заявляемый технический результат: «увеличение скорости отвода жидкости с поверхности осевых дисков и повышение эффективности разделения газожидкостного потока в сепараторе» достигается за счет того, что сепаратор газовый вихревого типа содержит вертикальный цилиндрический корпус, верхнее и нижнее днища, входной, выходной и сливной патрубки, дефлектор с отражательной пластиной, сепарационный пакет, состоящий из плоских изогнутых сепарационных пластин, антизавихритель, содержащий нижний осевой диск и верхний осевой диск, соединенные между собой пластинами антизавихрителя, ложное днище. При этом пластины антизавихрителя выполнены изогнутыми по направлению движения вихревого потока вокруг сепарационного пакета и размещены между осевыми дисками со смещением вдоль радиуса указанных дисков от вертикальной оси, проходящей через центры указанных дисков.

Заявляемая группа изобретений реализована с применением промышленно выпускаемых материалов, может быть изготовлена на любом машиностроительном предприятии и найдет широкое применение в нефтяной, газовой, химической и других отраслях промышленности.

ИСТОЧНИКИ ИНФОРМАЦИИ.

1. Патент РФ №58379 на полезную модель, МПК B01D 45/02, опубл. 2006 г.

2. Патент РФ №59436 на полезную модель, МПК B01D 45/12, опубл. 2006 г.

3. Патент РФ №2299756 на изобретение, МПК B01D 45/12, опубл. 2007 г.

4. Патент РФ №2304455 на изобретение, МПК B01D 45/12, опубл. 2007 г.

1. Сепаратор газовый вихревого типа, содержащий вертикальный цилиндрический корпус, верхнее и нижнее днища, входной, выходной и сливной патрубки, дефлектор с отражательной пластиной, сепарационный пакет, состоящий из плоских изогнутых сепарационных пластин, антизавихритель, содержащий нижний осевой диск и верхний осевой диск, соединенные между собой пластинами антизавихрителя, ложное днище, отличающийся тем, что пластины антизавихрителя выполнены перфорированными и изогнутыми по направлению движения вихревого потока вокруг сепарационного пакета.

2. Сепаратор газовый вихревого типа, содержащий вертикальный цилиндрический корпус, верхнее и нижнее днища, входной, выходной и сливной патрубки, дефлектор с отражательной пластиной, сепарационный пакет, состоящий из плоских изогнутых сепарационных пластин, антизавихритель, содержащий нижний осевой диск и верхний осевой диск, соединенные между собой пластинами антизавихрителя, ложное днище, отличающийся тем, что пластины антизавихрителя выполнены изогнутыми по направлению движения вихревого потока вокруг сепарационного пакета и размещены между осевыми дисками со смещением вдоль радиуса указанных дисков от вертикальной оси, проходящей через центры указанных дисков.