Валковая дробилка

Иллюстрации

Показать всеИзобретение касается дробильной установки для измельчения материалов с помощью валковой дробилки. Способ включает валковую дробилку с двумя установленными с возможностью вращения в противоположных направлениях валками, между которыми образован межвалковый зазор. В каждом из валков предусмотрена, по меньшей мере, первая и вторая область, имеющие различные диаметры. Дробилка имеет, по меньшей мере, один участок с меньшим межвалковым зазором и один участок с большим межвалковым зазором. Часть измельчаемого материала сначала подают на участок валковой дробилки с большим межвалковым зазором, а затем, по меньшей мере, частично на участок валковой дробилки с меньшим межвалковым зазором. На участке валковой дробилки с большим межвалковым зазором осуществляют измельчение отдельных частиц, а на участке валковой дробилки с меньшим межвалковым зазором осуществляют межчастичное измельчение. Обеспечивается сокращение количества дробилок, необходимых для предварительного измельчения. 4 з.п. ф-лы, 6 ил.

Реферат

Изобретение касается валковой дробилки с двумя установленными с возможностью вращения в противоположных направлениях валками, между которыми образуется межвалковый зазор, а также дробильной установки для измельчения материалов с помощью валковой дробилки такого рода.

Если валковая дробилка такого рода применяется для измельчения в слое материала (называемом также межчастичным измельчением), то максимальный размер загружаемого зерна лимитируется в основном геометрией валков. При используемых в настоящее время диаметрах валков 2,4 м максимальный диапазон зерна составляет при этом 50-70 мм. Загружаемый материал имеет, однако, местами размер зерна, превышающий 200 мм. Поэтому требуется предварительно измельчать загружаемый материал в первичных дробилках, вторичных дробилках и третичных дробилках.

Поэтому в основу изобретения положена задача уменьшения затрат труда на предварительное измельчение.

Согласно изобретению, указанная задача решается за счет признаков пунктов 1, 4 и 10 формулы изобретения.

Валковая дробилка согласно изобретению имеет два установленных с возможностью вращения в противоположных направлениях валка, между которыми образуется межвалковый зазор. У обоих валков предусмотрена по меньшей мере одна первая и одна вторая область, имеющие различные диаметры, так что валковая дробилка имеет по меньшей мере один участок с меньшим межвалковым зазором и один участок с большим межвалковым зазором.

С помощью валковой дробилки такого рода можно на участке с большим межвалковым зазором проводить предварительное измельчение, а на участке с меньшим валковым зазором - измельчение в слое материала. Таким образом, по меньшей мере часть предварительного измельчения и измельчение в слое материала могут проводиться в одном агрегате. Благодаря этому уменьшаются затраты на измельчение материала, связанные как с закупкой материала, так и с текущими эксплуатационными расходами.

В способе измельчения материала согласно изобретению используют описанную выше валковую дробилку, причем по меньшей мере часть измельчаемого материала сначала подают на участок валковой дробилки с большим межвалковым зазором, а затем по меньшей мере частично на участок валковой дробилки с меньшим межвалковым зазором.

В дробильной установке согласно изобретению наряду с описанной выше валковой дробилкой предусмотрено еще по меньшей мере одно сито, имеющее первый и второй выходы, причем один из двух выходов соединен с участком валковой дробилки, имеющим больший межвалковый зазор.

Другие варианты осуществления изобретения являются предметом зависимых пунктов.

Согласно первому варианту осуществления изобретения ширина участка с бóльшим межвалковым зазором составляет от 20 до 40% ширины участка с меньшим межвалковым зазором. Кроме того, величина большего межвалкового зазора в 1-3 раза превышает величину меньшего межвалкового зазора.

Согласно другому предпочтительному варианту осуществления способа измельчения материала на участке валковой дробилки, имеющем межвалковый зазор большей величины, осуществляют измельчение отдельных частиц, а на участке валковой дробилки с меньшим межвалковым зазором - измельчение в слое материала.

Кроме того, можно предусмотреть, что измельчаемый материал сначала просеивают, а затем грубую фракцию просеянного материала подают на участок валковой дробилки, имеющий больший межвалковый зазор, а мелкую фракцию просеянного материала - на участок валковой дробилки с меньшим межвалковым зазором. Измельченный материал участка валковой дробилки, имеющего больший межвалковый зазор, либо просеивают еще раз, либо подают на участок валковой дробилки с меньшим межвалковым зазором.

Измельчаемый материал участка валковой дробилки с меньшим межвалковым зазором может быть либо просеян, либо отведен в качестве готового материала.

В другом варианте осуществления измельчаемый материал сначала просеивают, причем мелкую фракцию просеянного материала подают на участок валковой дробилки, имеющий больший межвалковый зазор, а грубую фракцию просеянного материала подают в дополнительную дробилку.

Согласно еще одному варианту осуществления измельченный материал с участка валковой дробилки с меньшим межвалковым зазором просеивают, причем грубую фракцию просеянного материала подают на участок валковой дробилки с меньшим межвалковым зазором, а мелкую фракцию просеянного материала отводят в качестве готового продукта.

Другие преимущества вариантов осуществления изобретения более подробно поясняются ниже с помощью описания некоторых примеров осуществления и чертежей, где показано:

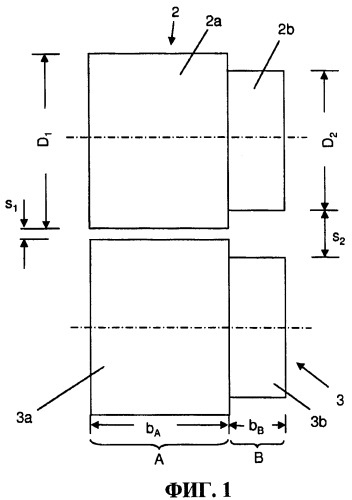

на Фиг.1 - схематичный вид сверху на валки валковой дробилки согласно первому примеру осуществления,

на Фиг.2 - схематичный вид сбоку валковой дробилки,

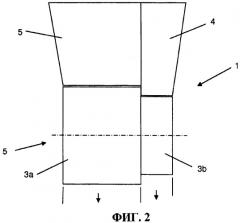

на Фиг.3 - технологическая схема валковой дробилки согласно первому примеру осуществления,

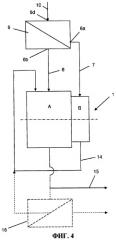

на Фиг.4 - технологическая схема валковой дробилки согласно второму примеру осуществления,

на Фиг.5 - технологическая схема валковой дробилки согласно третьему примеру осуществления,

на Фиг.6 - схематичный вид сверху на валки валковой дробилки согласно второму примеру осуществления.

Представленная на Фиг.1 и Фиг.2 валковая дробилка 1 имеет два установленных с возможностью вращения в противоположных направлениях валка 2, 3, между которыми образуется межвалковый зазор. Оба валка 2, 3 имеют каждый первую и вторую область 2а, 2b и соотв. 3а, 3b, имеющие различные диаметры D1, D2, так что валковая дробилка имеет участок А с меньшим межвалковым зазором S1 и участок В с бóльшим межвалковым зазором S2. Ширина bВ участка В с бóльшим межвалковым зазором S2 составляет от 20 до 40% ширины bA участка А с меньшим межвалковым зазором S1. Кроме того, величина большего межвалкового зазора S2 в 1-3 раза превышает величину меньшего межвалкового зазора S1.

Путем такого выбора размеров диаметров обоих валков можно, например, при межвалковом зазоре S2, равном 45 мм, измельчать загружаемое зерно размером 140-225 мм. Ширина обоих участков определяется, прежде всего, массовыми потоками.

С помощью описанной выше валковой дробилки можно сократить количество дробилок, необходимых для предварительного измельчения. При соответствующем выборе размеров можно даже полностью отказаться от возможных дробилок предварительного измельчения. Благодаря этому не только значительно снижаются затраты на оборудование, но и может быть получена значительная экономия расходуемой электроэнергии.

С помощью валковой дробилки такого рода можно на участке В валковой дробилки, имеющем больший межвалковый зазор, проводить измельчение отдельных частиц, а на участке А валковой дробилки с меньшим межвалковым зазором проводить измельчение в слое материала (межчастичное измельчение). Это возможно, конечно, при условии, что валковая дробилка имеет две разделенные загрузочные шахты 4, 5.

Каждый из валков 2, 3 установлен в опорах общеизвестным способом. При этом обычно один валок выполняется в виде неподвижного валка, а другой - в виде подвижного валка. Кроме того, предусмотрены соответствующий привод, а также прижимное приспособление.

На Фиг.3 показан первый пример осуществления дробильной установки с описанной выше валковой дробилкой 1, перед которой установлено просеивающее устройство 6, имеющее первое разгрузочное отверстие 6а для грубой фракции, второе разгрузочное отверстие 6b и третье разгрузочное отверстие 6с для готового материала. Просеивающее устройство 6 дополнительно имеет загрузочное отверстие 6d для свежего материала 10 и возвратного материала 11.

Грубая фракция 7 просеянного материала подается на участок В, имеющий больший межвалковый зазор, на котором происходит измельчение отдельных частиц. Мелкая фракция 8 просеянного материала попадает на участок А с меньшим межвалковым зазором и там подвергается межчастичному измельчению. Выгружаемый из обоих участков А, В валковой дробилки 1 материал в качестве возвратного материала 11 снова подается через загрузочное отверстие 6d в сито 6.

Во втором примере осуществления, показанном на Фиг.4, просеивающее устройство 6 имеет только одно первое разгрузочное отверстие 6а для грубой фракции 7 и одно второе разгрузочное отверстие 6b для мелкой фракции 8. Через загрузочное отверстие 6d подается только свежий материал. Грубая фракция 7 подается на участок В валковой дробилки, имеющий больший межвалковый зазор, а мелкая фракция 8 - на участок А валковой дробилки с меньшим межвалковым зазором. На участке В, в свою очередь, происходит измельчение отдельных частиц, а на участке А - измельчение в слое материала. Измельченный на участке В материал 14 подается на участок А с меньшим межвалковым зазором. Измельченный материал 15 участка А валковой дробилки с меньшим межвалковым зазором либо отводится в качестве готового материала 15, либо подается в сито 16, грубая фракция из которого направляется на участок А валковой дробилки, а мелкая фракция из которого выгружается в качестве готового материала.

В случае если межвалковый зазор участка А валковой дробилки 1 недостаточно велик для свежего материала, можно модифицировать дробильную установку в соответствии с показанным на Фиг.5 примером осуществления. Сито 6 имеет здесь только одно первое разгрузочное отверстие 6а для грубой фракции 7 и одно второе разгрузочное отверстие 6b для мелкой фракции 8. Грубая фракция 7 подается в дробилку 12, выгружаемый из которой материал 13 вместе со свежим материалом 10 через загрузочное отверстие 6d подается в просеивающее устройство 6. Отводимая через второе разгрузочное отверстие 6b мелкая фракция 8 из просеивающего устройства 6 подается на участок В, имеющий больший межвалковый зазор. Там в свою очередь происходит измельчение отдельных частиц. Измельченный материал 14 с участка В затем подается на участок А валковой дробилки с меньшим межвалковым зазором и там подвергается измельчению в слое материала.

Измельченный материал 15 с участка А валковой дробилки с меньшим межвалковым зазором либо подается в сито 16 (показано штриховкой), либо отводится в качестве готового материала. Если материал подается в сито 16, то его грубая фракция снова подается на участок А валковой дробилки с меньшим межвалковым зазором, а его мелкая фракция отводится в качестве готового материала.

В рамках изобретения, разумеется, возможны также другие схемы, которые, в частности, могут быть получены путем комбинирования описанных выше схем.

Вместо показанных на Фиг.1 валков в исполнениях по Фиг.2-5 могут также использоваться валки 2', 3', как они показаны, например, на Фиг.6. Здесь валки имеют более двух, в частности три, участка А', В', С'. При этом участок А' имеет меньший межвалковый зазор, а два участка В', С', имеют больший межвалковый зазор. Участки В', С' могут иметь межвалковые зазоры одинаковой или разной величины. При этом они особенно хорошо подходят в качестве ступеней измельчения отдельных частиц, которые, на выбор, могут работать параллельно или последовательно.

1. Способ измельчения измельчаемого материала с помощью валковой дробилки (1) с двумя установленными с возможностью вращения в противоположных направлениях валками (2, 3), между которыми образован межвалковый зазор, причем у каждого из обоих валков (2, 3) предусмотрена, по меньшей мере, первая и вторая области, имеющие различные диаметры (D1, D2), так что валковая дробилка имеет, по меньшей мере, один участок (А) с меньшим межвалковым зазором (s1) и один участок (В) с большим межвалковым зазором (s2), при осуществлении которого, по меньшей мере, часть измельчаемого материала сначала подают на участок (В) валковой дробилки с большим межвалковым зазором, а затем, по меньшей мере, частично на участок (А) валковой дробилки (1) с меньшим межвалковым зазором,отличающийся тем, что на участке (В) валковой дробилки (1) с большим межвалковым зазором осуществляют измельчение отдельных частиц, а на участке (А) валковой дробилки (1) с меньшим межвалковым зазором осуществляют межчастичное измельчение.

2. Способ по п.1, отличающийся тем, что измельчаемый материал сначала просеивают, а затем грубую фракцию (7) просеянного материала подают на участок (В) валковой дробилки (1) с большим межвалковым зазором, а мелкую фракцию (8) просеянного материала на участок (А) валковой дробилки (1) с меньшим межвалковым зазором, причем измельченный материал (14, 11) с участка (В) валковой дробилки с большим межвалковым зазором подают либо еще раз на просеивание, либо на участок (А) валковой дробилки (1) с меньшим межвалковым зазором.

3. Способ по п.2, отличающийся тем, что измельченный материал с участка (А) валковой дробилки (1) с меньшим межвалковым зазором либо просеивают, либо отводят в качестве готового материала (15).

4. Способ по п.1, отличающийся тем, что измельчаемый материал сначала просеивают, причем мелкую фракцию (8) просеянного материала подают на участок (В) валковой дробилки (1) с большим межвалковым зазором, а грубую фракцию (7) просеянного материала подают в дополнительную дробилку (12).

5. Способ по любому из пп.1-4, отличающийся тем, что просеивают измельченный материал с участка (А) валковой дробилки (1) с меньшим межвалковым зазором, причем грубую фракцию просеянного материала снова подают на участок (А) валковой дробилки с меньшим межвалковым зазором, а мелкую фракцию просеянного материала отводят.