Подземный рудосепарационный горно-обогатительный комплекс

Иллюстрации

Показать всеИзобретение относится к горно-перерабатывающей промышленности и может быть использовано при обогащении руд. Подземный горно-обогатительный комплекс включает размещенные в подземных выработках приемный бункер, блок дробления и грохочения, узел подачи руды на сепарацию, рудоконтрольную станцию, сепараторы покусковой сепарации, конвейеры отвода концентрата и хвостов обогащения. Узел подачи руды на сепарацию и сепараторы рентгенорадиометрического типа расположены на двух горизонтах и размещены в протяженных выработках, соединенных между собой дучками, выполненными с возможностью накопления и независимой выдачи руды на сепараторы посредством установленных на их сходе бункер-затворов. Дучки размещены на расстоянии 5-7 м друг от друга и имеют диаметр 1,0-1,5 м. Узел подачи руды на сепарацию представляет собой совокупность выработок, каждая из которых имеет протяженность 120-400 м и диаметр 2,5-3 м, связанных с блоком дробления и грохочения таким образом, что каждая выработка предназначена для подачи в связанные с ней дучки руды только одного класса крупности. Каждый из сепараторов содержит по меньшей мере один дополнительный канал для перечистки хвостов обогащения после отделения концентрата в основном канале. Конвейерные ленты упомянутых основного и дополнительных каналов расположены одна под другой. Выработки для размещения узла подачи руды на сепарацию и сепараторов удалены на расстояние 15-20 м по вертикали. Канал сепаратора рентгенорадиометрического типа включает по меньшей мере один рентгенорадиометрический анализатор содержания полезного компонента, связанный с разделительным устройством, выполненным в виде по меньшей мере одного пневматического выдувающего сопла. В каждой выработке узла подачи руды на сепарацию установлен конвейер, снабженный перемещаемым по длине выработки разгрузочным устройством. Блок дробления и грохочения выполнен с возможностью формирования четырех потоков руды с классами крупности (-300+120), (-120+50), (-50+15), (-15+0) мм, причем класс (-15+0) мм направляется на конвейер отвода концентрата, а остальные - на наполнение дучек. Технический результат - повышение эффективности сепарации руд в стесненных подземных условиях, а также повышение качества концентрата, снижение затрат на перемещение руд, а также на подземные работы. 7 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к горно-перерабатывающей промышленности и может быть использовано при обогащении руд.

Известно, что рудосепарация полезных ископаемых непосредственно на месте добычи позволяет резко снизить непроизводительные расходы на транспортировку, переработку, улучшает экологическую обстановку (см., например, RU 2100844 С1, Канцель и др., 27.12.1997). Однако в условиях холодного климата технология сталкивается со значительными трудностями, связанными со строительством обогреваемых помещений для узлов приема руды, дробления и грохочения, узла отмывки руды и, наконец - собственно рудосепарации. Так, например, оценки показывают, что объем промышленных корпусов расположенного на поверхности рудосепарационного комплекса (далее - РСК) составляет 40-50 тыс.м3 для производительности по исходной руде в пределах 6-7 млн тонн/год, а высота достигает 15-18 м. Возникает также необходимость постоянного поддержания в большинстве цехов положительной температуры, исключающей возможность смерзания руды, что повлечет резкое увеличение эксплуатационных издержек, в особенности в осенне-зимний период. Наконец, в случае добычи влажной загрязненной руды при обычно используемой радиометрической и рентгенорадиометрической аппаратуре дополнительно потребуется сооружение узла ее промывки, что приведет к новым затратам. Перечисленные факторы делают сооружение РСК в районах сурового климата (например, на Эльконских месторождениях) весьма трудоемким и дорогостоящим мероприятием, и принципиально может быть решено размещением РСК в подземных выработках в пределах рудника. Однако сооружение значительных по объему и высоте подземных камер представляет собой сложную горно-техническую задачу особенно в пределах неустойчивых, трещиноватых пород.

Из патента RU2338879 С1, Пирогов, 20.11.2008 известна подземная обогатительная фабрика, обеспечивающая полное обогащение добытых руд в подземном пространстве, транспортирование и подъем руд до приемного бункера фабрики. Для обеспечения условий строительства и эксплуатации подземной обогатительной фабрики осуществляют проходку стволов для вентиляции, подъема (спуска) обслуживающего персонала, обогатительного оборудования, материалов, вентиляционных и вспомогательных горных выработок для перемещения минерального сырья по технологической линии обогащения, подачи свежего воздуха на рабочие места и отвода загрязненного.

Описана подземная обогатительная фабрика (ст. Ю.Д.Шварц «Подземные комплексы по добыче и переработке минерального сырья - предприятия XXI века» - ГОРНАЯ ПРОМЫШЛЕННОСТЬ, 2000 г., №1, с.34). Из бункера руда поступает в дробилку, затем ее подают на транспортер, где она проходит через датчик контроля содержания металлов 8. В конце этого транспортера установлена разделительная воронка 9, оборудованная перекидным шибером. При сигнале датчика «руда» работает раструб воронки, направляющий поток кондиционной руды в бункер. При сигнале «порода» шибер перекидывается, открывая раструб, через который порода сбрасывается на транспортер, который подает ее в породоспуск, где она аккумулируется. Однако в данном источнике процесс рудосепарации подробно не рассматривается.

Наиболее близким по технической сущности является подземный радиометрический обогатительный комплекс (см. А.М.Акимов «Пути сокращения объемов отвалов горных масс уранодобывающих предприятий», Збгрник наукових працъ СНУЯЕmaП, 2010, с.104-108 (http://www.nbuv.gov.ua/portai/natural/znpsnu/2010_1/Z33R3S2.pdf). Комплекс включает образованный в массиве приемный бункер, связанный с модулем дробления руды, выход которого связан с ленточной радиометрической контрольной станцией (РКС) с разделением на богатую и фабричную руду. Последняя направляется в образованный в массиве другой приемный бункер, связанный с модулем дробления и грохочения, где разделяется на классы крупности +90-300 мм, +40-90 мм и - 40 мм. Класс крупности +40-300 мм подается на два модуля радиометрических сепараторов, где сортируется на три продукта - концентрат, промпродукт и «хвосты». Предусмотренная схема предназначена для обогащения радиоактивных руд и не предусматривает перечистки при кусковой сепарации, а также использует поперечную схему размещения сепараторов по отношению к конвейерам отвода продуктов сепарации.

Настоящее изобретение направлено на осуществление полноценной, в том числе покусковой и порционной, сепарации руд и их перечистки в стесненных условиях рентгенорадиометрическими методами и средствами.

Подземный горно-обогатительный комплекс включает размещенные в подземных выработках приемный бункер, блок дробления и грохочения, узел подачи руды на сепарацию, сепараторы покусковой сепарации, конвейеры отвода концентрата и хвостов обогащения.

Отличие комплекса состоит в том, что узел подачи руды на сепарацию и сепараторы рентгенорадиометрического типа расположены на двух горизонтах и размещены в протяженных выработках, соединенных между собой дучками, выполненными с возможностью накопления и независимой выдачи руды на сепараторы посредством установленных на их сходе бункер-затворов. При этом узел подачи руды на сепарацию представляет собой совокупность выработок, связанных с блоком дробления и грохочения таким образом, что каждая выработка предназначена для подачи в связанные с ней дучки руды только одного класса крупности. Каждый из сепараторов содержит по меньшей мере один дополнительный канал для перечистки хвостов обогащения после отделения концентрата в основном канале, причем конвейерные ленты упомянутых основного и дополнительного каналов расположены одна под другой.

Комплекс может характеризоваться тем, что узел подачи руды на сепарацию представляет собой совокупность выработок, каждая из которых имеет протяженность 140-400 м и диаметр 2,5-3 м.

Комплекс может характеризоваться и тем, что выработки для размещения узла подачи руды на сепарацию и сепараторов удалены на расстояние 15-20 м по вертикали, причем дучки размещены на расстоянии 5-7 м друг от друга и имеют диаметр 1,0-1,5 м.

Комплекс может характеризоваться также тем, что канал сепаратора рентгенорадиометрического типа включает по меньшей мере один рентгенорадиометрический анализатор содержания полезного компонента, связанный с разделительным устройством, выполненным в виде по меньшей мере одного пневматического выдувающего сопла.

Комплекс может характеризоваться также и тем, что в каждой выработке узла подачи руды на сепарацию установлен конвейер, снабженный перемещаемым по длине выработки разгрузочным устройством.

Комплекс может характеризоваться и тем, что длина подающего конвейера, конвейеров отвода концентрата и хвостов обогащения, размещенных под подающим конвейером, составляет 120-400 м, а также тем, что блок дробления и грохочения выполнен с возможностью формирования четырех потоков руды с классами крупности (-300+120), (-120+50), (-50+15), (-15+0) мм, причем класс (-15+0)мм направляется на конвейер отвода концентрата, а остальные - на наполнение дучек.

Комплекс может характеризоваться, кроме того, тем, что сепараторы рентгенорадиометрического типа размещены по длине выработки и параллельно конвейерным лентам конвейеров отвода концентрата и хвостов обогащения, движущимся в противоположным направлениях.

Технический результат - обеспечение сепарации руд в стесненных подземных условиях с повышением качества концентрата, возможность реализации перечистки, снижение затрат на перемещение руд, а также на подземные работы.

Сущность изобретения поясняется на чертежах, где на:

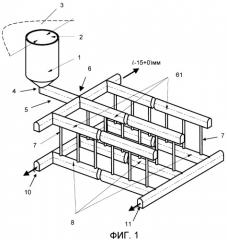

фиг.1 представлена принципиальная схема выработок подземного рудосепарационного комплекса (ПРСК);

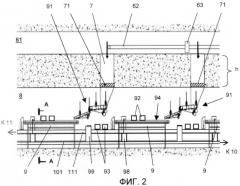

фиг.2 - схема размещения сепараторов в выработке;

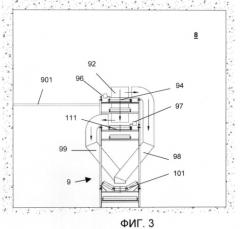

фиг.3 - зона сепарации в сечении.

Подземный рудосепарационный комплекс (ПРСК) состоит из узла приема и грохочения, узла подачи руды на сепарацию, узла сепарации и отвода продуктов. Предполагается, что сбор продуктов сепарации может быть организован в любом месте и не требует специальных выработок.

Узел приема и грохочения руды представляет собой сборный бункер 1, выполненный в виде подходящей по объему вертикальной горной выработки, и может иметь диаметр 5-7 м и высоту 25-40 м. Устье 2 бункера 1 находится на руддворе откаточного горизонта 3 и оборудовано опрокидывающим устройством для разгрузки вагонеток (на фиг. не показаны). Возможна разгрузка в нескольких точках, от которых по наклонным рампам (угол 50° и более) руда может поступать в сборный бункер 1. У основания 4 бункера 1 размещен питатель-грохот 5, связанный с узлом 6 подачи руды на сепарацию.

Узел 6 предназначен для формирования четырех потоков руды с классами крупности (-300+120), (-120+50), (-50+15), (-15+0) мм. Класс (-15+0) мм, обычно обогащенный в 1,2-1,3 раза по сравнению с исходной рудой, направляется непосредственно в концентрат. В случае необходимости после питателя-грохота 5 может быть организована сортировка посредством рудоконтрольной станции (на фиг. условно не показана). Границы классов крупности и их объем устанавливаются на стадии предварительных исследований. На этой же стадии должна быть определена качественно-количественная схема.

Узел 6 подачи руды на сепарацию представляет собой три параллельно идущие горные выработки 61 протяженностью 120-400 м и более, и диаметром 2,5-3 м, в каждой из которых помещается конвейер 62, перемещающий руду одного из классов крупности от узла 6 подачи руды. Конвейер 62 снабжен разгрузочным устройством 63 (например, по типу отвала, щита либо другой конструкции), позволяющим наполнять рудой каждую из дучек 7, располагающихся под конвейером 62. Устройство 63 фиксируется над одной из дучек 7 в течение интервала времени Δt и затем перемещается к следующей (в сторону движения конвейера 6) дучке 7. Время Δt устанавливается так, чтобы разгружаемая с конвейера 62 руда заполнила дучку 7. Дучки 7 размещаются вдоль выработки на расстоянии 5-7 м друг от друга и имеют высоту h=15-20 м. Дучки 7, периодически заполняемые рудным материалом, имеют на сходе бункер-затворы 71 и сообщены с конвейерными галереями 8.

В конвейерных галереях 8 по их длине размещены рентгенорадиометрические сепараторы 9, связанные с конвейерными лентами 101, 111 конвейеров 10, 11 отвода концентрата и хвостов обогащения. Подбункерные питатели-раскладчики 91 (показаны схематично) размещены под бункер-затворами 71 и предназначены для формирования потока кусков на лентах сепараторов 9. Каждый сепаратор 9 имеет первый основной 92 и второй дополнительный 93 канал, независимый от первого, для перечистки хвостов обогащения. Основной канал 92 образован на конвейерной ленте 94 самого сепаратора 9, а дополнительный канал 93 - на ленте 111 транспортера отвода разделенного продукта.

Отвод продуктов обогащения из потока на ленты транспортеров осуществляется пневмоклапанами 96, 97 через течки 98, 99. Принцип работы единичного канала радиометрического сепаратора известен и в данном описании не детализируется. Сепаратор включает рентгенорадиометрический анализатор содержания полезного компонента, связанный через блок управления с разделительным устройством - пневмоклапаном, имеющим по меньшей степени одно пневматическое выдувающее сопло, оказывающее силовое воздействие на анализируемый кусок руды, отводя его из потока в ту или иную течку.

Сепараторы 9 имеют площадки 901 обслуживания, размещены по длине выработки и параллельно конвейерным лентам конвейеров 10, 11 отвода концентрата и хвостов обогащения, движущихся в противоположных направлениях. Длина подающего конвейера, конвейеров отвода концентрата и хвостов обогащения в каждой из выработок 61, 8 может составлять 120-400 м и более.

Комплекс функционирует следующим образом. Руда из бункера 1 поступает на питатель-грохот 5, где подвергается грохочению с классами крупности (-300+120),

(-120+50), (-50+15), (-15+0) мм. Далее мелкий класс (-15+0) мм отводится непосредственно в концентрат, а руда каждого из указанных классов крупности поступает на узел 6 подачи руды на сепарацию и через конвейер 62 с разгрузочным устройством 63 направляется на наполнение дучек 7. Далее, при открытии бункер-затворов 71 куски руды поступают в выработку 8 на подбункерные питатели-раскладчики 91, где производится формирование одиночного потока кусков на ленте 94 рентгенорадиометрического сепаратора 9, где образован основной канал 92 сепарации. Продукт отводится пневмоклапаном 96 через течку 98 на ленту 101, а хвосты передаются на ленту 111, где образован дополнительный канал 93 для перечистки. Соответственно выделенный пневмоклапаном 97 при перечистке один продукт по течке 99 также направляется на ленту 111, а другой продукт (или хвосты) направляется на ленту 101, которые затем объединяются и по конвейерам 10, 11 отводятся на переработку или закладку.

Таким образом, патентуемая конструкция ПРСК «INTEGRA®» может быть образована в девяти выработках, расположенных на двух горизонтах друг под другом и соединенных попарно дучками, выполняющими функции расходных бункеров для совокупности установленных в ряд рентгенорадиометрических сепараторов, обслуживаемых протяженными конвейерами. Располагаясь на уровне транспортного горизонта, ПРСК позволяет избежать подъема на поверхность 40-50% добытой горной массы, т.к. хвосты сепарации можно, не выводя на поверхность, использовать для закладки подземных очистных камер.

Этим самым осуществляется минимизация занимаемой сепарационным оборудованием площади выработок и удобство обслуживания в ограниченном пространстве. Согласно оценкам, патентуемый подземный рудосепарационный комплекс может обеспечить производительность 6-7 млн тонн/год.

1. Подземный горно-обогатительный комплекс, включающий размещенные в подземных выработках приемный бункер, блок дробления и грохочения, узел подачи руды на сепарацию, рудоконтрольную станцию, сепараторы покусковой сепарации, конвейеры отвода концентрата и хвостов обогащения,отличающийся тем, чтоузел подачи руды на сепарацию и сепараторы рентгенорадиометрического типа расположены на двух горизонтах и размещены в протяженных выработках, соединенных между собой дучками, выполненными с возможностью накопления и независимой выдачи руды на сепараторы посредством установленных на их сходе бункеров-затворов, при этом узел подачи руды на сепарацию представляет собой совокупность выработок, связанных с блоком дробления и грохочения таким образом, что каждая выработка предназначена для подачи в связанные с ней дучки руды только одного класса крупности, а каждый из сепараторов содержит по меньшей мере один дополнительный канал для перечистки хвостов обогащения после отделения концентрата в основном канале, причем конвейерные ленты упомянутых основного и дополнительных каналов расположены одна под другой.

2. Комплекс по п.1, отличающийся тем, что узел подачи руды на сепарацию представляет собой совокупность выработок, каждая из которых имеет протяженность 120-400 м и диаметр 2,5-3 м.

3. Комплекс по п.1, отличающийся тем, что выработки для размещения узла подачи руды на сепарацию и сепараторов удалены на расстояние 15-20 м по вертикали, причем дучки размещены на расстоянии 5-7 м друг от друга и имеют диаметр 1,0-1,5 м.

4. Комплекс по п.1, отличающийся тем, что канал сепаратора рентгенорадиометрического типа включает по меньшей мере один рентгенорадиометрический анализатор содержания полезного компонента, связанный с разделительным устройством, выполненным в виде по меньшей мере одного пневматического выдувающего сопла.

5. Комплекс по п.1, отличающийся тем, что в каждой выработке узла подачи руды на сепарацию установлен конвейер, снабженный перемещаемым по длине выработки разгрузочным устройством.

6. Комплекс по п.1, отличающийся тем, что длина подающего конвейера, конвейеров отвода концентрата и хвостов обогащения, размещенных под подающим конвейером, составляет 120-400 м.

7. Комплекс по п.1, отличающийся тем, что блок дробления и грохочения выполнен с возможностью формирования четырех потоков руды с классами крупности (-300+120), (-120+50), (-50+15), (-15+0) мм, причем класс (-15+0) мм направляется на конвейер отвода концентрата, а остальные - на наполнение дучек.

8. Комплекс по п.1, отличающийся тем, что сепараторы рентгенорадиометрического типа размещены по длине выработки и параллельно конвейерным лентам конвейеров отвода концентрата и хвостов обогащения, движущимся в противоположных направлениях.