Способ получения титанового диска с покрытием карбида титана

Иллюстрации

Показать всеИзобретение относится к электродуговому нанесению покрытий и может быть использовано в машиностроении при производстве износостойкого режущего инструмента для обработки металлов, сплавов и других высокопрочных материалов. Способ включает помещение в емкость с дистиллированной водой закрепленного на токопроводящей оправке титанового диска и графитового электрода, подведение электрического тока и вращение титанового диска с постоянной скоростью, при этом сохраняют зазор между ним и графитовым электродом, достаточный для создания электрической дуги и равномерного формирования покрытия на цилиндрической поверхности диска из карбида титана, образуемого в результате плазмохимической реакции продуктов испарения титана и графита. Предлагаемое изобретение позволяет нанести карбид титана на поверхность титанового диска с наименьшими затратами и получить при этом наибольшую механическую твердость и прочность. 2 пр., 2 ил.

Реферат

Изобретение относится к электродуговому нанесению покрытия из карбида титана на поверхность диска из титанового сплава и может быть использовано в машиностроении при создании абразивного дискового инструмента для резки и обработки канавок деталей из металлических и неметаллических высокопрочных материалов.

Известен способ электрохимического нанесения хром-алмазных покрытий (патент РФ №2096535). Способ заключается в добавлении в электролит алмазосодержащей шихты, тщательном перемешивании полученного раствора и электролитическом осаждении покрытия при строго определенной температуре и плотности тока. В результате происходит формирование упорядоченной структуры покрытия, состоящего из хромовой матрицы и включений из ультрадисперсных частиц алмаза.

Недостатком данного способа является сложность строгого соблюдения температурных и электрических режимов процесса электролитического осаждения, а также изменение концентрации алмазосодержащей шихты по мере осаждения покрытия, требующих постоянную корректировку температурных и электрических режимов. Кроме того, используемый состав электролита включает соли и кислоты, вредные в экологическом отношении.

Известен способ электродуговой наплавки порошков твердого сплава на поверхность деталей машин, заключающийся в использовании тонкостенного трубчатого электрода, заполненного спрессованным порошком твердого сплава (Дальский A.M., Технология конструкционных материалов. - М. Машиностроение, 2004, 512 с.), который принят заявителем за прототип. Между трубчатым электродом и поверхностью детали создается электрическая дуга, приводящая к оплавлению твердосплавного порошка, и его перенос на поверхность детали.

Недостатком данного способа является сложность технологии изготовления трубчатого электрода, заполненного порошком твердого сплава, большие потери твердосплавного порошка за счет его выгорания, высокое содержание металлических добавок в твердосплавном порошке, необходимых для формирования стабильной структуры износостойкого покрытия и большая плотность электрического тока для поддержания стабильной дуги между электродом и поверхностью детали.

Задачей предлагаемого изобретения является создание способа нанесения на титановый диск покрытия из карбида титана с высокой микротвердостью и прочностью с меньшими затратами. Указанная задача решается благодаря достижению технического результата, заключающегося в создании плазмохимической реакции с образованием карбида титана, его переносом на титановый диск с использованием более простого электродного материала - графитового электрода.

Указанная задача решается благодаря тому, что в способе получения титанового диска с покрытием карбида титана, включающем помещение в емкость с дистиллированной водой закрепленного на токопроводящей оправке титанового диска и графитового электрода, подведение электрического тока и вращение титанового диска с постоянной скоростью, при сохранении зазора между ним и графитовым электродом, достаточного для создания электрической дуги и равномерного формирования покрытия на цилиндрической поверхности диска из карбида титана, образуемого в результате плазмохимической реакции продуктов испарения титана и графита.

Благодаря созданию в дистиллированной воде электрической дуги между графитовым электродом и титановым диском в зоне электрической дуги из-за высокой температуры происходит разложение воды до плазменного состояния, оплавление, испарение и ионизация атомов титана. В результате происходит плазмохимическая реакция образования карбида титана и его перенос на поверхность диска. Использование электрода из недорого материала по сравнению с прототипом позволяет снизить затраты по нанесению покрытия из карбида титана на титановый диск.

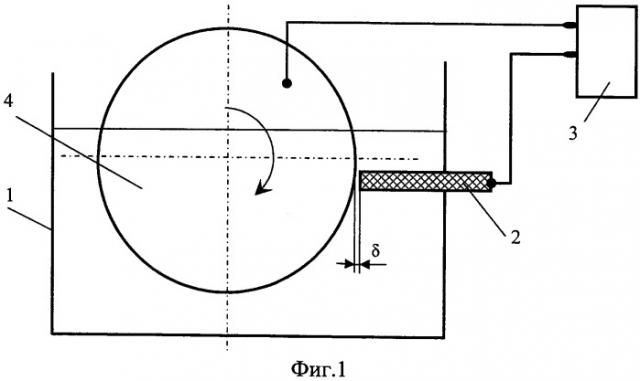

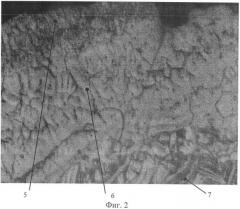

Заявляемый способ осуществляется с помощью устройства, которое поясняется графическими материалами. На фиг.1 представлен общий вид устройства, на фиг.2 - снимок микроструктуры покрытия (×1000).

Устройство содержит емкость 1 с дистиллированной водой, графитовый электрод 2, сварочный генератор 3 (источник электрического тока), диск 4 из титанового сплава. На снимке микроструктуры покрытия: 5 - карбид титана; 6 - переходный слой; 7 - закаленная мартенситная структура.

Для пояснения изобретения ниже описаны примеры осуществления способа.

Пример 1.

Цельнометаллический диск 4 из титанового сплава ВТ1-0 (99,5% Ti), диаметром 120 мм и толщиной 5 мм устанавливают на стальной оправке на токарно-винторезном станке 16К20 и вращают с постоянной скоростью 12,5 об/мин. Оправка изолируется от заднего центра и кулачков патрона текстолитовыми прокладками. Передача тока от сварочного генератора 3 к оправке осуществляется медными щетками, состоящими из набора медных пластин, закрепленных на кронштейне, который установлен на станине станка. Кронштейн изолирован от станины станка текстолитовыми прокладками.

В резцедержатель станка крепится держатель графитового электрода 2, изолированный от станка текстолитовыми прокладками. Сам графитовый электрод 2 располагается ниже оси центров на 45 мм. Ширина графитового электрода должна на 2 мм превышать ширину титанового диска 4.

Снизу к диску 4 подводится емкость 1, заполненная дистиллированной водой, чтобы вся нижняя половина диска 4 и графитовый электрод 2 были в воде.

Графитовый электрод 2 и титановый диск 4 подключены к сварочному генератору 3, имеющему падающую вольт-амперную характеристику и обеспечивающему электрические режимы процесса. Титановый диск 4 является катодом, а графитовый электрод 2 анодом.

Возбуждение электрической дуги осуществляют следующим образом. На сварочном генераторе 3 устанавливают режим, обеспечивающий силу тока 150 А. При вращающемся диске 4 и включенном сварочном генераторе 3 графитовый электрод 2 приводится в контакт с титановым диском 4. В результате возникает электрический контакт и возбуждается дуговой процесс. Затем графитовый электрод 2 отводят от диска 4 на расстояние (обычно 2-3 мм), обеспечивающее стабильное горение электрической дуги, а сила тока повышается до 500 А. Устойчивость электрической дуги контролируется визуально по стабильности свечения и стабильности выделения газовых пузырьков. Напряжение устанавливается автоматически и в среднем составляет 12 В. В результате плазмохимической реакции продуктов испарения титана и графита на цилиндрической поверхности диска 4 образуется покрытие из карбида титана.

Для нанесения работоспособного покрытия на цилиндрическую поверхность диска достаточно 3-х оборотов титанового диска. Формируемое покрытие представляет слой темно-коричневого цвета, состоящее из карбида титана и свободного графита. Покрытие имеет разную толщину в различных сечениях, неравномерно распределено по цилиндрической поверхности в виде отдельных «островков». Толщина слоя из карбида титана составляет 25-50 мкм и имеет микротвердость HV=34000-35000 МПа, шероховатость RZ=200-320 мкм. Толщина переходного слоя составляет 50-200 мкм. Толщина закаленного мартенситного слоя 200-1000 мкм и имеет микроствердость HV=2000-2600 МПа. Полученное покрытие обеспечивает диску режущие и абразивные свойства. Микроструктура покрытия представлена на фиг.2.

Пример 2.

Цельнометаллический диск 4 из титанового сплава ВТ1-0 (99,5% Ti), диаметром 120 мм и толщиной 5 мм устанавливают на стальной оправке на токарно-винторезном станке 16К20 и вращают с постоянной скоростью 25 об/мин. Оправка изолируется от заднего центра и кулачков патрона текстолитовыми прокладками. Передача тока от сварочного генератора 3 к оправке осуществляется медными щетками, состоящими из набора медных пластин, закрепляемых на кронштейне, который установлен на станине станка. Кронштейн изолирован от станины станка текстолитовыми прокладками. Для интенсификации процесса на цилиндрическую поверхность титанового диска 4 можно методом накатки нанести риски треугольного сечения глубиной 1,0…1,5 мм, образующие поверхность, подобную рабочей поверхности напильника с грубым шагом. Без нанесения рисок будет нанесено аналогичное покрытие, но процесс будет более длительным.

В резцедержатель станка крепится держатель графитового электрода 2, изолированный от станка текстолитовыми прокладками. Сам графитовый электрод 2 располагается ниже оси центров на 45 мм. Ширина графитового электрода 2 должна на 2 мм превышать ширину титанового диска 4.

Снизу к диску 4 подводят емкость, заполненную водой, чтобы вся нижняя половина диска и графитовый электрод были покрыты водой.

Графитовый электрод 3 и титановый диск 4 подключают к сварочному генератору 3, имеющему падающую вольт-амперную характеристику и обеспечивающему электрические режимы процесса. Процесс осуществляют на переменном токе.

Возбуждение электрической дуги осуществляют следующим образом. На сварочном генераторе 3 устанавливают режим, обеспечивающий силу тока 150 А. При вращающемся диске и включенном сварочном генераторе 3 графитовый электрод 2 приводят в контакт с титановым диском 4. В результате возникает электрический контакт и возбуждается дуговой процесс. Затем графитовый электрод 2 отводится от диска 4 на расстояние, обеспечивающее стабильное горение электрической дуги (обычно 2-3 мм), а силу тока повышают до 600 А. Устойчивость электрической дуги контролируется визуально по стабильности свечения и стабильности выделения газовых пузырьков. Напряжение устанавливается автоматически и в среднем составляет 12 В.

Для нанесения работоспособного покрытия на цилиндрическую поверхность диска 4 достаточно 3-х оборотов титанового диска 4. Формируемое покрытие представляет слой темно-коричневого цвета, состоящее из карбида титана и свободного графита. Покрытие имеет разную толщину в различных сечениях, расположено преимущественно на вершинах неровностей, образованных накаткой. Шероховатость поверхности в совокупности с неровностью от накатки составляет RZ=500-1000 мкм, твердость порядка HV=34000-35000 МПа.

Способ получения титанового диска с покрытием карбида титана, включающий помещение в емкость с дистиллированной водой закрепленного на токопроводящей оправке титанового диска и графитового электрода, подведение электрического тока и вращение титанового диска с постоянной скоростью, при этом сохраняют зазор между ним и графитовым электродом, достаточный для создания электрической дуги и равномерного формирования покрытия на цилиндрической поверхности диска из карбида титана, образуемого в результате плазмохимической реакции продуктов испарения титана и графита.