Устройство и способ изготовления сложного промежуточного слоя для безосколочного стекла

Иллюстрации

Показать всеУстройство и способ предназначены для изготовления многослойного промежуточного слоя для безосколочного стекла, которые обеспечивают надежное и простое формирование введенных слоев, имеющих большой окрашивающий слой. Многослойный промежуточный слой для безосколочного стекла имеет первый крайний слой, введенный слой и второй крайний слой, ламинированные вместе. В устройстве выход (14) для образования введенного слоя предусмотрен между выходами (9 и 10) для образования первого и второго крайних слоев на выходной стороне направляющей (4) для расположения слоев. Выходы (9 и 10) для образования первого и второго крайних слоев и выход (14) для образования введенного слоя имеют форму щели. Размер L щели в направлении ширины выхода (14) для образования введенного слоя установлен меньше по сравнению с размером К щели в направлении ширины выходов (9 и 10) для образования первого и второго крайних слоев. Толщина щели уменьшается при приближении, по меньшей мере, к одному концу выхода (14) для образования введенного слоя, имеющего форму щели. Металлическая форма (5) для экструзии соединена в следующей ступени с направляющей (4) для расположения слоев. 2 н. и 7 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к устройству для изготовления промежуточного слоя, используемого для образования безосколочного стекла для транспортных средств, зданий и т.д., и, в частности, данное изобретение относится к устройству для изготовления многослойного промежуточного слоя для безосколочного стекла, получаемого посредством ламинирования нескольких слоев термопластичных смоляных составов, и к способу изготовления многослойного промежуточного слоя.

Безосколочные стекла широко используются для окон автомобилей, самолетов и зданий. Безосколочные стекла называются слоистыми стеклами. Безосколочное стекло имеет промежуточный слой, содержащий синтетические смолы, введенные между двумя листами стеклянных пластин. Для исключения ухудшения видимости, в качестве указанного промежуточного слоя обычно используется прозрачная синтетическая смоляная пленка.

Лобовые стекла автомобилей предпочтительно блокируют пропускание солнечного света внутри зоны обзора водителя. Поэтому иногда в верхней части лобового стекла образована окрашенная лента для блокирования солнечного света. Такие окрашенные ленты могут быть образованы посредством крепления окрашенной пленки на внутренней поверхности или наружной поверхности лобового стекла, или же образования окрашенной ленты в указанном выше промежуточном слое.

Образование окрашенной ленты в промежуточном слое исключает необходимость дополнительного крепления окрашенной пленки на лобовых стеклах, за счет чего исключаются такие проблемы как отслаивание окрашенной пленки.

Были предложены различные промежуточные слои в качестве промежуточных слоев, имеющих в них окрашенную ленту. Например, известны промежуточные слои с тремя слоистыми структурами, включающими между собой прозрачную пленку из синтетической смолы, имеющую окрашенную ленту, которая введена в пару прозрачных синтетических смоляных пленок и которая напечатана в зоне образования окрашенной ленты. Например, известны также промежуточные слои с окрашенной лентой, имеющие частично трехслойную структуру, полученную посредством образования слоя окрашенной ленты между парой крайних слоев, включающих прозрачную синтетическую смолу, посредством экструзии.

При использовании указанной выше прозрачной пленки из синтетической смолы, имеющей напечатанную окрашенную ленту, было необходимо, чтобы прозрачная пленка из синтетической смолы, имеющая окрашенную ленту, заделывалась между двумя листами прозрачной пленки из смолы, а затем эти пленки сплавлялись друг с другом с помощью роликового прессования и т.д. Однако промежуточные слои, полученные с помощью роликового прессования, часто содержат воздушные пузырьки, остающиеся внутри границы раздела между ламинированными пленками. Между прочим, граница раздела между термически склеенными пленками не обеспечивает достаточной прочности склеивания. Кроме того, граница раздела, полученная посредством термического склеивания между прозрачной пленкой из синтетической смолы и окрашенной лентой, приводит к появлению непрозрачных линий в направлении подачи промежуточного слоя для изготовления.

В указанном ниже патентном документе 1 раскрыт пример выполнения способа формирования промежуточного слоя с окрашенной лентой, имеющего частично три слоистые структуры с использованием способа экструзии. Согласно этому документу, в часть, в которой поток прозрачного состава из основного исходного материала смолы, отклоняется в форме буквы L при изготовлении промежуточного слоя посредством экструзии с использованием L-образной матрицы, вводят зонд. Затем, впрыск окрашивающей смолы в основной исходный материал смолы из отверстия зонда образует частично окрашенную ленту в промежуточном слое, содержащем прозрачный основной исходный материал смолы.

Впрыск окрашивающих смол из отверстия в основной исходный материал смолы приводит к образованию размытой пограничной линии в одной краевой линии окрашенной ленты. В соответствии с этим, этот способ может образовывать постепенный переход, в котором степень окрашивания постепенно уменьшается в одной краевой линии окрашенной ленты. Поэтому, с помощью этого способа можно создавать указанный выше постепенный переход в краевой линии окрашенной ленты в безосколочном стекле и сохранять удовлетворительную видимость, даже в случае, когда окрашенная лента находится в поле зрения водителя.

Патентный документ 1: JP 7-40413 А

Однако поскольку устройство для изготовления промежуточного слоя с окрашенной лентой, указанное в патентном документе 1, впрыскивает окрашивающую смолу в расплавленном состоянии из отверстия зонда в основной исходный материал смолы, то устройство обязательно требует расположения опорных направляющих штифтов для опоры зонда. Поэтому основной исходный материал смолы в расплавленном состоянии сталкивается с опорными направляющими штифтами, что приводит к изменению потока основного исходного материала смолы, который проходит вокруг периферии опорных направляющих штифтов. В результате, наряду с указанным выше постепенным переходом в образованной окрашенной ленте может появляться тень. То есть, возникновение легкой разницы цвета было неизбежным в основной части окрашенной ленты, которая требует постоянной степени окраски. Поэтому при изготовлении промежуточных слоев с окрашенными лентами с использованием L-образной матрицы, использовались зонды, которые не имеют опорных направляющих штифтов для отверстия.

Лобовые стекла автомобилей становятся в настоящее время намного больше для обеспечения более широкого обзора. В соответствии с этим, возникает необходимость в создании окрашенной ленты, имеющей большую длину и имеющей ширину, больше ширины в определенном направлении ширины вдоль верхнего и нижнего направления лобового стекла. При создании окрашенной ленты с такими большими размерами, необходимо использовать более длинное отверстие зонда с целью использования указанного выше зонда. Однако более длинное отверстие требует большей части зонда, которая не имеет опорных направляющих штифтов, что приводит к последующему сгибанию и более легкому разрушению зонда. Поэтому в изготавливающем устройстве с использованием зонда без опорных направляющих штифтов в отверстии возникали чрезвычайные трудности при образовании окрашенной ленты, имеющей большой размер в направлении ширины.

Задачей настоящего изобретения является создание устройства и способа изготовления многослойного промежуточного слоя для безосколочного стекла, позволяющих надежно и просто создавать введенный слой, такой как большой окрашенный слой в многослойном промежуточном слое безосколочного стекла.

Согласно данному изобретению, предлагается устройство для изготовления многослойного промежуточного слоя для безосколочного стекла, имеющего первый и второй крайние слои и введенный слой, расположенный между первым и вторым крайними слоями, при этом устройство содержит:

первую экструзионную машину для подачи термопластичного смоляного состава для образования первого и второго крайних слоев;

вторую экструзионную машину для подачи термопластичного смоляного состава для образования введенного слоя;

первое подающее отверстие, через которое подается термопластичный смоляной состав для образования крайних слоев, при этом первое подающее отверстие соединено с первой экструзионной машиной;

второе подающее отверстие, через которое подается термопластичный смоляной состав для образования введенного слоя, при этом второе подающее отверстие соединено со второй экструзионной машиной;

выходы для образования первого и второго крайних слоев, при этом выходы для первого и второго крайних слоев имеют форму щели, соответствующую формам поперечного сечения первого и второго крайних слоев;

выход для образования введенного слоя, при этом выход расположен между выходами для образования первого и второго крайних слоев;

путь в виде канала для прохождения потока для образования крайних слоев, соединяющий первое подающее отверстие и выходы для образования первого и второго крайних слоев;

направляющую для расположения слоя, при этом направляющая имеет путь в виде канала прохождения потока для образования введенного слоя, который соединяет второе подающее отверстие и выход для образования введенного слоя;

металлическую форму для экструзии промежуточного слоя, полученного посредством ламинирования смоляного состава для образования первого и второго крайних слоев, и подаваемого смоляного состава для формирования введенного слоя, при этом металлическая форма соединена с выходами для образования первого и второго крайних слоев и выходом для образования введенного слоя направляющей для расположения слоев;

при этом выход для образования введенного слоя, предусмотренный в направляющей для расположения слоев, имеет форму щели, проходящей в направлении ширины промежуточного слоя, и имеет меньшую толщину щели при приближении, по меньшей мере, к одному концу формы щели.

В устройстве для изготовления многослойного промежуточного слоя для безосколочного стекла, согласно данному изобретению, предпочтительно, что первое подающее отверстие, предусмотренное в направляющей для расположения слоев, соединено с первой экструзионной машиной для образования крайнего слоя,

один конец пути в виде канала прохождения потока для образования крайнего слоя соединен с первым подающим отверстием в направляющей для расположения слоев,

путь в виде канала прохождения потока для образования крайних слоев разветвляется на первый и второй ответвляющиеся пути прохождения потока посредине, и

концы первого и второго ответвляющихся путей прохождения потока соединены с выходами для образования первого и второго крайних слоев, соответственно. В соответствии с этим, использование лишь одной первой экструзионной машины позволяет подавать термопластичный смоляной состав для образования первого и второго крайних слоев, что приводит к упрощению всего изготавливающего устройства.

В устройстве для изготовления многослойного промежуточного слоя для безосколочного стекла, согласно данному изобретению, предпочтительно, что предусмотрена пара первых экструзионных машин для образования первого и второго крайних слоев,

пара первых подающих отверстий, соединенная с парой первых экструзионных машин, образована, соответственно, в направляющей для расположения слоев,

одно подающее отверстие из пары первых подающих отверстий соединено с первым выходом для образования крайних слоев, и другое подающее отверстие соединено со вторым выходом для образования крайних слоев. Поскольку первый и второй термопластичные смоляные составы для образования крайних слоев подаются из каждой первой экструзионной машины через каждое подающее отверстие, то направляющая для расположения слоев не должна иметь сложный путь прохождения потока, имеющий образованные в нем ответвляющиеся пути прохождения потока. Кроме того, форма пути прохождения потока термопластичных смоляных составов для формирования первого крайнего слоя и второго крайнего слоя может быть упрощена в направляющей для расположения слоев. Кроме того, первый крайний слой и второй крайний слой могут быть образованы термопластичными смоляными составами, имеющими различные друг от друга свойства.

В устройстве для изготовления многослойного промежуточного слоя для безосколочного стекла, согласно данному изобретению, предпочтительно толщина щели меньше при приближении к ее концу в обоих концах отверстия для образования введенного слоя, имеющего форму щели. В этом случае структура постепенного перехода, имеющая постепенно уменьшающуюся толщину введенного слоя, может быть образована в части, где толщина щели меньше, при приближении к концу. Форма, с которой уменьшается толщина щели при приближении к концу, может быть предусмотрена в обоих концах выхода для образования введенного слоя. Кроме того, с одной стороны, толщина щели может быть меньше при приближении к концу в одном конце выхода для образования введенного слоя, и, с другой стороны, толщина щели может быть меньше с приближением к концу, но толщина щели может быть постоянной в другом конце.

В устройстве для изготовления многослойного промежуточного слоя для безосколочного стекла, согласно данному изобретению, по меньшей мере, один конец выхода для образования введенного слоя предпочтительно находится на одной линии с концом выходов для образования первого и второго крайних слоев в направлении ширины промежуточного слоя. В этом случае на одной концевой стороне в направлении ширины получаемого промежуточного слоя, введенный слой образован между первым и вторым крайними слоями, и введенный слой образован ближе к одной концевой стороне в направлении ширины промежуточного слоя.

В устройстве для изготовления многослойного промежуточного слоя для безосколочного стекла, согласно данному изобретению, предпочтительно оба конца выходов для образования введенного слоя расположены больше внутрь в направлении ширины промежуточного слоя, чем оба конца выходов для образования первого и второго крайних слоев. В этом случае введенный слой может заделываться и герметизироваться между первым и вторым крайними слоями в полученном промежуточном слое.

В устройстве для изготовления многослойного промежуточного слоя для безосколочного стекла, согласно данному изобретению, может быть дополнительно предусмотрена, по меньшей мере, один вид третьей экструзионной машины для подачи термопластичного смоляного состава в расплавленном состоянии. В этом случае в направляющей расположения слоев предусмотрено третье подающее отверстие, соединенное с третьей экструзионной машиной, путь прохождения потока, один конец которого соединен с третьим подающим отверстием, и третий выход для образования слоя, расположенный между выходами для образования первого и второго крайних слоев, при этом выход для образования слоя предусмотрен в другом конце пути прохождения потока. Таким образом, третий слой может быть дополнительно ламинирован между первым и вторым крайними слоями дополнительно к указанному введенному слою.

Способ изготовления многослойного промежуточного слоя для безосколочного стекла, согласно данному изобретению, является способом изготовления многослойного промежуточного слоя для безосколочного стекла с использованием устройства для изготовления многослойного промежуточного слоя для безосколочного стекла, согласно данному изобретению, при этом в способе осуществляют:

подачу из первой экструзионной машины термопластичного смоляного состава для образования крайнего слоя в расплавленном состоянии к первому подающему отверстию направляющей для расположения слоев, и

подачу из второй экструзионной машины термопластичного смоляного состава для образования введенного слоя в расплавленном состоянии ко второму подающему отверстию направляющей для расположения слоев;

нагнетание термопластичного смоляного состава для образования крайнего слоя в расплавленном состоянии в выходы для образования первого и второго крайних слоев через пути прохождения потока для образования крайних слоев в направляющей для расположения слоев, и одновременное нагнетание термопластичного смоляного состава для образования введенного слоя в расплавленном состоянии к выходу для образования введенного слоя через путь прохождения потока для образования введенного слоя; и

экструзию термопластичных смоляных составов для образования первого и второго крайних слоев и термопластичного смоляного состава для образования введенного слоя в виде многослойной пленки, так что термопластичный смоляной состав для образования введенного слоя, подаваемый из выхода для образования введенного слоя, располагается между термопластичными смоляными составами для образования первого и второго крайних слоев, подаваемыми из выходов для образования первого и второго крайних слоев, в металлической форме для экструзии.

В устройстве для изготовления многослойного промежуточного слоя для безосколочного стекла, согласно данному изобретению, первый и второй смоляные составы для образования крайних слоев и смоляной состав для образования введенного слоя подаются в металлическую форму для экструзии, соответственно, из выходов для образования первого и второго крайних слоев и из выхода для образования введенного слоя, предусмотренного между выходами для образования первого и второго крайних слоев, в виде щели направляющей для расположения слоев, и они экструдируются через металлическую форму для экструзии с образованием многослойного промежуточного слоя для безосколочного стекла. В этом случае, поскольку указанный выше выход для образования введенного слоя имеет форму щели, проходящей в направлении ширины промежуточного слоя, и толщина щели уменьшается с приближением к концу, по меньшей мере, в одном конце формы щели, можно непрерывно изготавливать многослойный промежуточный слой, имеющий толщину, постепенно уменьшающуюся вблизи, по меньшей мере, одного концевого края полосообразного введенного слоя, ламинированного между первым и вторым крайними слоями, с приближением к концу края.

То есть, можно создавать переходную часть, имеющую размытую границу, по меньшей мере, в одном концевом крае окрашенной ленты в случае образования окрашенной ленты в виде указанного выше введенного слоя посредством изготовления с использованием устройства, согласно данному изобретению, многослойного промежуточного слоя для безосколочного стекла, согласно способу изготовления, согласно данному изобретению.

Кроме того, исключение впрыска термопластичной смолы из отверстия при образовании указанного введенного слоя позволяет легко увеличивать размер в направлении ширины введенного слоя вдоль направления промежуточного слоя. То есть, можно легко формировать введенный слой с большим размером в направлении ширины. За счет этого можно легко увеличивать размер в направлении ширины окрашенной ленты, в случае образования указанного введенного слоя в виде окрашенной ленты для лобового стека автомобиля большого размера, что приводит к более легкому и более надежному формированию, пригодному для большой по размеру окрашенной ленты для большого лобового стекла автомобиля.

Сущность изобретения поясняется на чертежах, где схематично изображено:

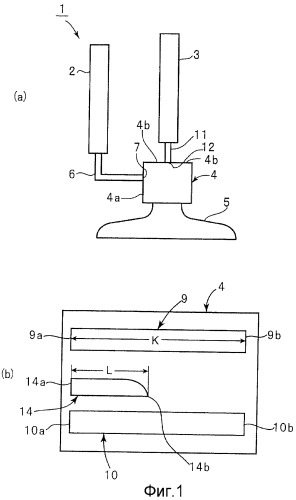

фиг. 1а - внешняя конфигурация устройства для изготовления многослойного промежуточного слоя для безосколочного стекла, согласно одному варианту выполнения данного изобретения, на виде сверху и на виде спереди (фиг. 1b), для иллюстрации выходов для образования первого и второго крайних слоев и выхода для образования введенного слоя, при этом выходы являются выходами каждого пути прохождения потока, предусмотренных в направляющей для расположения слоев;

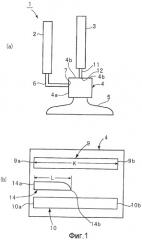

фиг. 2а - путь прохождения потока в направляющей для расположения слоев в изготавливающем устройстве, согласно одному варианту выполнения изобретения, на виде сверху, в разрезе (фиг. 2b) и в изометрической проекции (фиг. 2с) направляющей для расположения слоев; и в изометрической проекции (фиг. 2d) части пути прохождения потока в направляющей для расположения слоев;

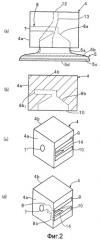

фиг. 3 - процесс экструзии многослойного промежуточного слоя

для безосколочного стекла с помощью изготавливающего устройства, согласно одному варианту выполнения данного изобретения;

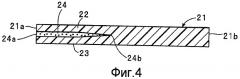

фиг. 4 - поперечный разрез многослойного промежуточного слоя для безосколочного стекла, полученного с помощью изготавливающего устройства, согласно одному варианту выполнения данного изобретения;

фиг. 5а и b - модификации изготавливающего устройства, согласно данному изобретению, для иллюстрации модификации выходов для образования первого и второго крайних слоев и выхода для образования введенного слоя, предусмотренных в выходной стороне направляющей для расположения слоев, на виде спереди;

фиг. 6 - поперечный разрез многослойного промежуточного слоя для безосколочного стекла, полученного с помощью модификации изготавливающего устройства, согласно данному изобретению;

фиг. 7 - поперечный разрез многослойного промежуточного слоя для безосколочного стекла, полученного с помощью другой модификации изготавливающего устройства, согласно данному изобретению;

фиг. 8 - модификация изготавливающего устройства, согласно данному изобретению, для иллюстрации выхода для образования слоя из третьего термопластичного смоляного состава в выходе направляющей для расположения слоев, на виде спереди; и

фиг. 9 - другая модификация изготавливающего устройства, согласно данному изобретению, для иллюстрации выхода для образования слоя из третьего термопластичного смоляного состава в выходе направляющей для расположения слоев, на виде спереди.

Перечень позиций

1 Устройство для изготовления многослойного промежуточного слоя для безосколочного стекла

2, 3 Экструзионная машина

4 Направляющая для расположения слоев

4а Боковая поверхность

4b Задняя поверхность

5 Металлическая форма для экструзии

5а Плита матрицы

5b Предварительный отжимной край

5с Отжимной край

5d Край

6 Адаптер

7 Первое подающее отверстие

8 Путь в виде канала прохождения потока для образования крайнего слоя

8 а,b Первый и второй ответвляющийся путь в виде канала прохождения потока

9, 10 Выход для образования первого и второго крайних слоев

9а, 10а Конец

9b, 10b Конец

11 Адаптер

12 Второе подающее отверстие

13 Путь прохождения потока для образования введенного слоя

14 Выход для образования введенного слоя

14 - 14b Конец выхода для образования введенного слоя

21 Многослойный промежуточный слой для безосколочного стекла

24 Введенный слой

24а,24b Конец

31 Многослойный промежуточный слой для безосколочного стекла

32 Третий слой

33 Третий выход для образования слоя

33а Конец

35 Многослойный промежуточный слой для безосколочного стекла

36 Третий слой

37 Третий выход для образования слоя

Ниже приводится подробное описание и пояснение вариантов выполнения данного изобретения со ссылками на прилагаемые чертежи.

На фиг. 1а схематично показано на виде сверху устройство для изготовления многослойного промежуточного слоя для безосколочного стекла, согласно одному варианту выполнения данного изобретения. Устройство 1 для изготовления многослойного промежуточного слоя для безосколочного стекла, согласно этому варианту выполнения данного изобретения, является устройством для изготовления многослойного промежуточного слоя, имеющего введенный слой для образования окрашенной ленты, ламинированный между первым и вторым крайними слоями, и имеющего частично трехслойную структуру.

Как показано на фиг. 1а, изготавливающее устройство 1 имеет первую и вторую экструзионные машины 2 и 3. Первая экструзионная машина 2 является экструзионной машиной, которая подает прозрачный термопластичный смоляной состав для формирования крайних слоев в расплавленном состоянии для образования первого и второго крайних слоев. В этом варианте выполнения первый крайний слой и второй крайний слой состоят из одинакового термопластичного смоляного состава. Каждый термопластичный смоляной состав для образования первого и второго крайних слоев подается, соответственно, из первой экструзионной машины 2. Вторая экструзионная машина 3 предусмотрена для подачи термопластичного смоляного состава для образования введенного слоя с целью формирования окрашенной ленты. Указанный термопластичный смоляной состав для образования введенного слоя включает пигменты или красители, как будет пояснено ниже, для формирования окрашенной ленты.

Направляющая 4 для расположения слоев соединена с первой и второй экструзионными машинами 2 и 3 в следующей ступени. Металлическая форма 5 для экструзии соединена с нижней по потоку стороной направляющей 4 для расположения слоев.

На фиг. 2b схематично показано на виде сверху взаимное расположение пути прохождения потока и металлической формы 5 для экструзии, которые предусмотрены в указанной направляющей 4 для расположения слоев. На фиг. 2b показана в разрезе направляющая 4 для расположения слоев. На фиг. 2с направляющая 4 для расположения слоев показана в изометрической проекции. На фиг. 2d показана в изометрической проекции часть пути прохождения потока в направляющей 4 для расположения слоев.

Первая экструзионная машина 2 соединена с направляющей 4 для расположения слоев с помощью адаптера 6. Первое подающее отверстие 7, с которым соединен адаптер 6, образовано в боковой поверхности 4а направляющей 4 для расположения слоев. В направляющей 4 для расположения слоев предусмотрен путь 8 прохождения потока для образования крайних слоев, один конец которого соединен с первым подающим отверстием 7. В направляющей 4 для расположения слоев путь 8 прохождения потока для образования крайних слоев разветвляется в первый и второй ответвляющиеся пути 8а и 8b прохождения потока. То есть, первый ответвляющийся путь 8а прохождения потока образован в верхнем положении по высоте в направляющей 4 для расположения слоев. Второй ответвляющийся путь 8b прохождения потока предусмотрен внизу, как показано на фиг. 2b, на которой представлен разрез части, расположенной внизу. Вблизи конца 8b1 второго ответвляющегося пути 8b прохождения потока, второй ответвляющийся путь 8b прохождения потока соединен с первым ответвляющимся путем 8а прохождения потока. На фиг. 2d показана прерывистыми линиями часть пути 8 прохождения потока для образования крайних слоев, которая проходит ко второму ответвляющемуся пути 8b прохождения потока через часть разветвления (не изображена). Здесь первый ответвляющийся путь 8а прохождения потока не изображен. Концы выходной стороны первого и второго ответвляющихся путей 8а и 8b прохождения потока являются выходами 9 и 10 для образования первого и второго крайних слоев. На фиг. 1b схематично показана торцевая поверхность части, соединенной с металлической формой 5 для экструзии, направляющей 4 для расположения слоев. Как выход 9 для образования первого крайнего слоя, так и выход 10 для образования второго крайнего слоя имеют поперечное сечение в форме щели. Выход 9 для образования первого крайнего слоя и выход 10 для образования второго крайнего слоя имеют размер К в направлении ширины.

Как показано на фиг. 1а, вторая экструзионная машина 3 соединена с направляющей 4 для расположения слоев с помощью адаптера 11. Второе подающее отверстие 12 образовано в задней поверхности 4b направляющей 4 для расположения слоев. Адаптер 11 соединен со вторым подающим отверстием 12. Внутри направляющей 4 для расположения слоев образован путь 13 прохождения потока для образования введенного слоя, один конец которого соединен со вторым подающим отверстием 12. Другой конец пути 13 прохождения потока проходит к выходу 14 для образования введенного слоя. Конец выходной стороны пути 13 прохождения потока для образования введенного слоя является выходом 14 для образования введенного слоя. Как показано на фиг. 1b, выход 14 для образования введенного слоя расположен между выходами 9 и 10 для образования первого и второго крайних слоев. Выход 14 для образования введенного слоя имеет форму щели. Один конец 14а выхода 14 для образования введенного слоя предусмотрен в положении перекрытия в направлении высоты с концами 9а и 10а выходов 9 и 10 для образования крайних слоев. Размер L в направлении ширины выхода 14 для образования введенного слоя выбран меньше размера К в направлении ширины выходов 9 и 10 для образования крайних слоев. Поэтому размер в направлении ширины введенного слоя меньше размера в направлении ширины промежуточного слоя.

Один конец 14а указанного выхода 14 для образования введенного слоя расположен в одном концевом крае получаемого в конечном итоге промежуточного слоя. Поскольку конец 14b на другой стороне выхода 14 для образования введенного слоя не достигает другого бокового концевого края, то он расположен в направлении ширины промежуточного слоя ближе к концу указанной стороны, чем центр. Кроме того, в этом варианте выполнения толщина щели постепенно уменьшается при приближении выхода 14 для образования введенного слоя к концу 14b.

Металлическая форма 5 для экструзии соединена с указанной направляющей 4 для расположения слоев. Слои смоляного состава для образования крайних слоев, подаваемые из выходов 9 и 10 для образования первого и второго крайних слоев, и слой смоляного состава для образования введенного слоя, подаваемый из выхода 14 для образования введенного слоя, подаются в металлическую форму 5 для экструзии. Указанные слои смоляного состава для образования крайних слоев и указанный слой смоляного состава для образования введенного слоя сливаются друг с другом в плите 5а матрицы металлической формы 5 для экструзии с образованием слоистой пленки. Плита 5а матрицы имеет относительно более узкую ширину пути прохождения потоков во входной стороне по сравнению с шириной пути прохождения потока в выходной стороне, и при этом ширина пути прохождения потока расширяется к выходной стороне. Поэтому, ширина слоистой пленки становится шире при прохождении к выходной стороне, а толщина слоистой пленки становится меньше. Толщина этой слоистой пленки регулируется с помощью предварительного отжимного края 5b и отжимного края 5с. Как показано на фиг. 3, многослойный промежуточный слой 21 для безосколочного стекла экструдируется из края 5d. Позицией М на фиг. 3 обозначен размер в направлении ширины края 5d.

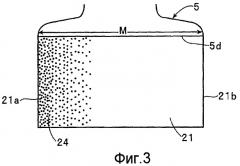

На фиг. 4 показана форма бокового поперечного разреза многослойного промежуточного слоя 21 для безосколочного стекла, экструдированного в этом варианте выполнения. Как показано на фиг. 4, многослойный промежуточный слой 21 для безосколочного стекла имеет первый крайний слой 22, второй крайний слой 23 и введенный слой 24, расположенный между первым и вторым крайними слоями 22 и 23. Введенный слой 24 образован из термопластичного смоляного состава, экструдированного из указанного выхода 14 для образования введенного слоя. В соответствии с этим, как показано на фиг. 4, введенный слой 24 проходит от стороны первого конца 21а в направлении стороны второго конца 21b вдоль направления ширины многослойного промежуточного слоя 21 для безосколочного стекла, и внутренний конец 24b введенного слоя 24 расположен в многослойном промежуточном слое 21 для безосколочного стекла. То есть, поскольку размер L в направлении ширины меньше размера К в направлении ширины, то введенный слой 24 образован в виде зоны в виде полосы вдоль концевого края в направлении длины на стороне первого конца 21а промежуточного слоя 21.

Поэтому образуется оптимальная окрашенная лента для автомобильного лобового стекла и т.д. посредством образования введенного слоя 24 из слоя окрашенного термопластичного смоляного состава. В этом случае увеличение размера L в направлении ширины выхода 14 для образования введенного слоя 24 позволяет просто и надежно формировать окрашенную ленту, имеющую больший размер в направлении ширины. То есть, исключение необходимости зондов и т.д. обеспечивает возможность стабильного формирования окрашенной ленты, имеющей большой размер в направлении ширины. Кроме того, указанный введенный слой 24 имеет меньшую толщину при приближении к концу 24b. Поскольку толщина введенного слоя 24 становится меньше с приближением к концу 2b, то достигается образование структуры постепенного перехода со степенью окраски, становящейся постепенно более светлой на внутренней стороне концевого края окрашенной ленты.

Между прочим, в части, в которой нет введенного слоя 24, первый и второй крайние слои 22 и 24 интегрированы друг с другом.

Поэтому, в случае изготовления указанного многослойного промежуточного слоя 21 для безосколочного стекла с использованием устройства 1 для изготовления многослойного промежуточного слоя для безосколочного стекла, согласно этому варианту выполнения, надежно и просто формируется многослойный промежуточный слой для безосколочного стекла, имеющий постепенный переход, образованный в концевом крае в направлении ширины окрашенной ленты. Кроме того, также в случае, когда необходимо увеличение размера окрашенной ленты в направлении ширины, т.е. размера в верхнем и нижнем направлении автомобильного лобового стекла и т.д., лишь увеличение размера L в направлении ширины выхода 14 для образования введенного слоя в указанной направляющей 4 для расположения слоев позволяет формировать окрашенную ленту, имеющую больший размер в направлении ширины. Кроме того, использование направляющей 4 для расположения слоев большего размера и увеличение размера К в направлении ширины выходов 9 и 10 для образования первого и второго крайних слоев также обеспечивает увеличение лобового стекла автомобиля.

Кстати, в указанном выше варианте выполнения выход 14 для образования введенного слоя направляющей 4 для расположения слоев имеет щель с постоянной толщиной на стороне конца 14а. В модификации, показанной на фиг. 5а, оба конца 14а и 14b выхода 14 для образования введенного слоя имеют толщину щели, которая становится постепенно меньше при приближении к концу. В этом случае, например, окрашенная лента имеет переходные структуры на обоих концевых краях.

Кроме того, выход 14 для образования введенного слоя может быть предусмотрен в центре в направлении ширины многослойного промежуточного слоя для безосколочного стекла, получаемого в конечном итоге посредством ламинирования, между выходами 9 и 10 для образования первого и второго крайних слоев, как показано на фиг. 5b. В этом случае введенный слой может быть герметизирован в многослойном промежуточном слое для безосколочного стекла. Таким образом, концы 14а и 14b выхода 14 для образования введенного слоя могут быть расположены далее внутрь, чем концы 9а, 9b, 10а и 10b выходов для образования крайних слоев.

Кроме того, как показано на фиг. 5b, в структуре, где толщина щели выхода 14 для образования введенного слоя становится меньше с приближением к концу, толщина щели может изменяться, так что верхняя поверхность и нижняя поверхность щели могут сближаться.

В варианте выполнения, показанном на фиг. 1а, термопластичный смоляной состав для образования крайних слоев подается из первой экструзионной машины 2, и путь 8 прохождения потока для образования крайних слоев разветвляется на первый и второй ответвляющиеся пути 8а и 8b прохождения потока в направляющей 4 для расположения слоев. В качестве альтернативного решения, для образования первого крайнего слоя и второго крайнего слоя, соответственно, может быть предусмотрена пара первых экструзионных машин. В этом случае направляющая 4 для расположения слоев не имеет разветвляющегося пути прохождения потока, а предусмотрены, соответственно, первый и второй пути прохождения потока для образования крайних слоев. Подающее смолу отверстие на входной стороне первого пути прохождения потока для образования крайнего слоя может быть соединено с одной экструзионной машиной из пары экструзионных машин, а выходная сторона может быть соединена с первым выходом 9 для образования крайнего слоя. Кроме того, подающее отверстие на входной стороне второго пути прохождения потока для образования крайнего слоя может быть соединено с другой экструзионной машиной из пары экструзионных машин, а выходная сторона может быть расположена у второго выхода 10 для образования крайнего слоя. В этом случае первый и второй крайние слои можно формировать из термопластичных смоляных составов, имеющих различные свойства.

Кроме того, согласно данному изобретению, можно вводить третий слой 32 дополнительно к указанному введенному слою 24 в направлении ширины многослойного промежуточного слоя 31 для безосколочного стекла между первым и вторым крайними слоями 22 и 23, как в многослойном промежуточном слое 31 для безосколочного стекла, показанном на фиг. 6. В данном случае третий слой 32 предусмотрен в центре в направлении ширины многослойного про