Подъемная система, приемник транспортирующей системы, монтажная площадка и способ монтажа транспортирующих систем

Иллюстрации

Показать всеПодъемная система для вертикальной юстировки структуры транспортирующей системы, приемник транспортирующей системы с подъемной системой, промежуточный продукт с приемником транспортирующей системы и структурой транспортирующей системы, а также монтажная площадка и способ монтажа. Подъемная система содержит направленную вниз при окончательном монтаже структуры (10) транспортирующей системы, закрепленную на структуре (10) транспортирующей системы опору (20) и опорное приемное приспособление (220). Опора (20) на противолежащих сторонах ограничена посредством двух опорных поверхностей, которые расположены относительно друг друга под углом опорных поверхностей. Приспособление (220) имеет две несущие поверхности, к которым прилегают опорные поверхности. Эти несущие поверхности оформлены взаимодополняющим образом по отношению к опорным поверхностям. Несущие поверхности вертикально смещаемы. При этом опора (20) или структура (10) транспортирующей системы приподнимается или опускается, благодаря чему происходит вертикальная юстировка. Приемник транспортирующей системы имеет, по меньшей мере, одно такое опорное приемное приспособление (220). Изобретение обеспечивает повышение точности монтажа структуры транспортирующей системы. 4 н. и 9 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к подъёмной системе для вертикальной юстировки структуры транспортирующей системы, к приёмнику транспортирующей системы с подъёмной системой, к промежуточному продукту для окончательного монтажа на структуре транспортирующей системы, а также к монтажной площадке и способу монтажа для окончательного монтажа промежуточных продуктов на структурах транспортирующих систем. Окончательный монтаж определяется как сборка различных деталей и узлов эскалатора или движущегося тротуара.

Подъёмные системы в плане изобретения используются для того, чтобы выровнять структуры транспортирующих систем на монтажных площадках по среднему уровню. Под термином «структуры транспортирующей системы» должна пониматься транспортирующая система, то есть эскалатор или движущийся тротуар в незавершённом состоянии в процессе своего производственного окончательного монтажа или полного монтажа, причём речь может идти, к примеру, о раме или о каркасной конструкции, которая во время окончательного монтажа оборудуется последующими элементами и узлами или деталями.

При окончательном монтаже может иметь значение, что структура транспортирующей системы приводится точно в горизонтальное положение или точнее устанавливается по уровню.

Подъёмная система, которая используется при окончательном монтаже структур транспортирующих систем для юстировки по высоте, может быть, к примеру, выполнена таким образом, что имеет несколько опор, из которых каждая помещена в опорное приемное приспособление. Каждая опора опирается на несущую поверхность. Чтобы произвести юстировку по высоте, несущая поверхность приподнимается или опускается.

При этом возникают в основном следующие проблемы:

Во-первых, подъёмная система должна обеспечивать по возможности совершенную установку в горизонтальное положение или юстировку по высоте в пределах нескольких миллиметров или сантиметров.

Во-вторых, структуры транспортирующих систем являются громоздкими и тяжёлыми, так что к подъёмным системам должны предъявляться высокие механические требования.

В-третьих, подъёмные системы должны быстро подготавливаться и быстро и просто обслуживаться. То есть, производственный окончательный монтаж транспортирующих систем может быть сильно рационализирован, когда он производится на поточной линии. Такая поточная линия содержит несколько монтажных участков, которые, один за другим, проходят структуры транспортирующих систем и одновременно обслуживаются. На каждом монтажном участке во время монтажной фазы производятся специфические для данного участка монтажные мероприятия. По окончании максимально синхронно проводимой монтажной фазы структуры транспортирующих систем в процессе транспортирующей фазы доставляются, соответственно, к следующему монтажному участку, причём при оптимальных условиях производства также и транспортировка всех структур транспортирующих систем должна проходить максимально синхронно. Очевидно, что быстрое обслуживание подъёмных систем сильно сокращает время манипуляций.

В-четвёртых, подъёмные системы должны быть недорогими, так как необходимо большое их количество, а именно несколько подъёмных систем для каждого монтажного участка.

Из US-3,724,015 известна регулируемая лестница в виде трапа для использования на аэродромах. Однако при этом речь не идёт о лестнице в собранном виде, и, кроме того, требуемая точность значительно ниже, чем это необходимо при окончательном монтаже транспортирующих систем. Подъёмная система, посредством которой могут быть далее решены вышеупомянутые проблемы, не известна. Задача изобретения, таким образом, состоит в том, чтобы

- создать подъёмную систему, которая может использоваться при окончательном монтаже структур транспортирующих систем,

- предложить приёмник транспортирующей системы с такой подъёмной системой,

- предложить промежуточный продукт, содержащий такой приёмник транспортирующей системы и структуру транспортирующей системы,

- предложить монтажную площадку для окончательного монтажа на таком промежуточном продукте или на структуре транспортирующей системы промежуточного продукта и

- предложить способ проведения такого рода окончательного монтажа.

Решение этой задачи в соответствии с изобретением осуществляется

- для подъёмной системы посредством признаков пункта 1 формулы изобретения,

- для приёмника транспортирующей системы посредством признаков пункта 11 формулы изобретения,

- для промежуточного продукта посредством признаков пункта 13 формулы изобретения,

- для монтажной площадки посредством признаков пункта 12 формулы изобретения, и

- для способа монтажа посредством признаков пункта 13 формулы изобретения.

Предпочтительные другие варианты выполнения подъёмной системы в соответствии с изобретением определены посредством зависимых пунктов формулы изобретения.

Новая подъёмная система содержит опору, которая, по меньшей мере, во время монтажной фазы неподвижно прикрепляется к транспортирующей системе и в процессе окончательного монтажа направлена вниз, а также опорное приемное приспособление, в которое опора помещается или принимается монтажным участком. Опора может быть цилиндрической, круглой, сферической, шарообразной или призматической. Эта опора может быть, к примеру, на противолежащих сторонах ограничена двумя опорными поверхностями, которые расположены под углом опорных поверхностей друг к другу. Опора может быть, таким образом, в вертикальном разрезе призматической. Опорное приемное приспособление имеет в этом случае две несущие поверхности, к которым прилегают опорные поверхности. Эти несущие поверхности выполнены и расположены взаимодополняющим образом по отношению к опорным поверхностям, а именно призматическими. Несущие поверхности вертикально смещаемы. При смещении несущих поверхностей опора меняет своё абсолютное положение по высоте, вследствие чего происходит вертикальная юстировка. Чтобы при юстировке по высоте избежать бокового смещения вертикальной опорной оси, предпочтительно, когда обе несущие поверхности опорного зажима расположены зеркально симметрично к вертикальной средней плоскости, и если они относительно этой вертикальной средней плоскости горизонтально смещаемы.

При предпочтительном варианте выполнения подъёмной системы несущая поверхность образует верхнюю ограничительную поверхность клинообразного элемента. Этот клинообразный элемент имеет нижнюю ограничительную поверхность, посредством которой он со смещением опирается на поверхность скольжения базового корпуса.

Нижняя ограничительная поверхность клинообразного корпуса находится, предпочтительно, под углом клина к горизонтальной плоскости, так что верхняя ограничительная поверхность и нижняя ограничительная поверхность клинообразного корпуса обращены зеркально симметрично к горизонтальной плоскости.

Для смещения несущих поверхностей или клинообразных корпусов подъёмная система может иметь механическое устройство, в частности винтовое устройство.

Винтовое устройство может иметь, к примеру, центральный винт, и он может управляться или приводиться в действие посредством вилочного, кольцевого или торцевого гаечного ключа или ключа, приводимого в действие электрическим или гидравлическим способом или посредством сжатого воздуха.

Далее подъёмная система может иметь пружинное устройство для предварительного напряжения несущих поверхностей опорного приемного приспособления на опору и для облегчения пуска подъёмной системы.

Чтобы надёжнее удерживать опору в опорном приемном приспособлении, опорное приемное приспособление может иметь две противолежащие друг другу вертикальные боковые пластины, которые совместно с несущими поверхностями ограничивают пространство для опоры.

Подъёмная система имеет обычно последующие опоры и опорные приемные приспособления, в целом, к примеру, три или четыре опоры и опорных приемных приспособления.

Дальнейшие подробности и преимущества изобретения описаны далее на основании примера со ссылкой на чертежи, на которых представлено:

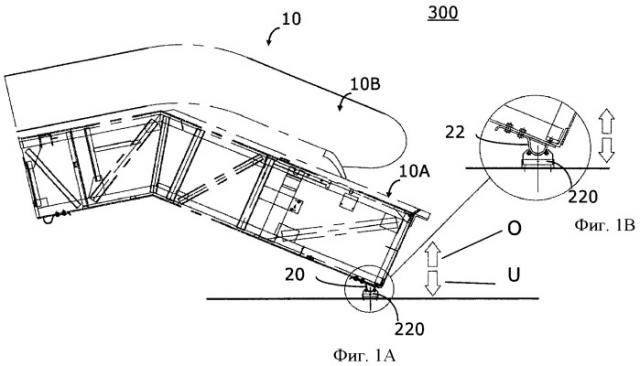

Фиг.1А - промежуточный продукт, содержащий стационарную подъёмную систему с участком закреплённого на ней эскалатора, на виде сбоку;

Фиг.1В - заключённый в круг участок на фиг.1А, в увеличенном, по сравнению с фиг.1А, изображении;

Фиг.2А - приёмник транспортирующей системы с двумя подъёмными системами, из которых только одна видима, причём подъёмная система расположена на мобильном приёмном элементе конструкции приёмника транспортирующей системы, на виде сбоку;

Фиг.2В - представленные на фиг.2А, установленные на приёмном элементе конструкции приёмника транспортирующей системы подъёмные системы, на виде спереди;

Фиг.3А - подъёмная система в соответствии с изобретением в верхнем положении, на виде спереди;

Фиг.3В - показанная на фиг.3А подъёмная система в верхнем положении, на виде сбоку;

Фиг.3С - показанная на фиг.3А и 3В подъёмная система в нижнем положении, на виде сбоку;

Фиг.3D - показанная на фиг.3А-3С подъёмная система в нижнем положении, на виде спереди;

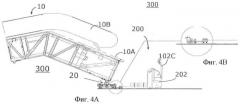

Фиг.4А - промежуточный продукт в соответствии с изобретением;

Фиг.4В - заключённый в круг участок на фиг.4А, в увеличенном, по сравнению с фиг.4А, изображении; и

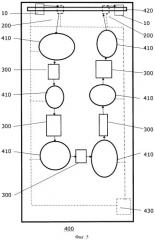

Фиг.5 - монтажная площадка в соответствии с изобретением.

Фиг.1 (А+В) демонстрирует структуру 10 транспортирующей системы, а именно каркасную конструкцию 10А ещё не законченного эскалатора с перилами 10В. Структура 10 транспортирующей системы имеет направленную вниз опору или транспортирующую опору 20, которая помещена в опорное приемное приспособление 220. Опора 20 и опорное приемное приспособление 220 образуют, по существу, подъёмную систему 20/220 в соответствии с изобретением. Опора 20 и тем самым граничащий с ней участок структуры 10 транспортирующей системы могут перемещаться в направлении стрелки О и U относительно опорного приемного приспособления 220 вверх и вниз.

В то время, когда представленная на фиг.1 (А+В) подъёмная система 20/220 стационарна и, к примеру, может находиться на не изображённом более детально монтажном участке 410 монтажной площадки 400, фиг.2А и фиг.2В демонстрируют две, по существу, одинаковые подъёмные системы 20/220, которые в виде пары расположены на фиг.2В слева и справа, на мобильном приёмном элементе конструкции транспортного устройства транспортирующей системы или приёмника 200 транспортирующей системы.

Показанная только на фиг.1 (А+В) опора 20 выполнена клинообразной или круглой и имеет две противолежащие, сужающиеся книзу опорные поверхности 22, которые совместно образуют опорный угол WL. Эти сужающиеся опорные поверхности 22 связаны посредством двух последующих параллельных, вертикальных опорных поверхностей. Опора может быть цилиндрической, круглой, сферической, шарообразной или призматической. Пространство для опоры 20 ограничено по бокам посредством противостоящих друг другу несущих поверхностей 222 и, согласно фиг.3А и фиг.3D, посредством противостоящих друг другу боковых пластин 224, которые расположены между несущими поверхностями 222. Наклонные опорные поверхности 22 прилегают к несущим поверхностям 222, и одна из вертикальных опорных поверхностей прилегает к боковой пластине 224, пока опора 20 находится в опорном приемном приспособлении 220.

Благодаря наклонному расположению несущих поверхностей 222 облегчается процесс опускания опоры 20 в опорное приемное приспособление 220, так что несущие поверхности 222 при этом осуществляют центрирующее действие.

На фиг.3A-3D представлены детали опорного приемного приспособления 220 подъёмной системы 20/220. В частности, на фиг.3В и 3С представлены два клинообразных корпуса 232, которые расположены симметрично относительно вертикальной средней плоскости. Каждый из клинообразных корпусов 232 имеет в качестве верхней ограничительной поверхности клинообразную поверхность 230. На несущих поверхностях 222 устанавливаются взаимодополняющим образом оформленные, соответственно, круглые, шарообразные или выпуклые, соответственно, бочкообразные опорные поверхности 22 опоры 20. Несущие поверхности 222 образуют угол WL. Этот угол WL может быть также образован опорными поверхностями 22. Клинообразные корпусы 232 выполнены и расположены симметрично к горизонтальной плоскости. Они имеют верхнюю ограничительную поверхность или клинообразную поверхность 230, и они имеют нижнюю ограничительную поверхность 242. Клинообразные корпусы 232 лежат на поверхностях 252 скольжения базового элемента 250. Поверхности 252 скольжения расположены взаимодополняющим образом, то есть с тем же углом наклона к горизонтальной плоскости, что и нижние ограничительные поверхности 242.

Винтовое устройство 260, или, в представленном случае, единственный центральный винт, служит для того, чтобы горизонтально смещать клинообразные корпусы 232 и тем самым клинообразные поверхности 230. При этом клинообразные поверхности 230 сохраняют их симметричное расположение относительно вертикальной средней плоскости, так что не происходит бокового смещения опоры 20 и тем самым структуры 10 транспортирующей системы.

При подвинчивании винтового устройства 260 клинообразные корпусы 232 приближаются друг к другу и клинообразная поверхность 230 скользит вверх, причём сужающиеся книзу опорные поверхности 22 на несущих поверхностях 222 остаются неподвижными относительно друг друга или не осуществляют относительно друг друга никакого движения, при котором опора 20 и, таким образом, структура 10 транспортирующей системы приподнимается. Соответственно, также и нижние ограничительные поверхности 242 и поверхности 252 скольжения базового элемента 250 осуществляют скользящее относительное движение. При ослаблении винтового устройства 260 происходят обратные скользящие движения, то есть клинообразные корпусы 232 удаляются друг от друга и опора 20 опускается вниз.

Натяжные пружины 270 расположены по бокам и служат для того, чтобы создавать равномерное предварительное напряжение устройства с клинообразными корпусами 232. Кроме того, натяжные пружины 270 облегчают скольжение вниз клинообразных корпусов 232 по базовому элементу 250.

Обе клинообразные поверхности 230 должны изготавливаться из особо благоприятного для скольжения материала, причём в качестве подходящего материала для клинообразных корпусов 232 обнаружили себя, к примеру, латунь или бронза, или другие материалы с покрытием, обладающие аналогичными свойствами.

Скользящие друг по другу поверхности обычно должны быть смазаны подходящим смазочным средством, таким как консистентная смазка или смазочное масло.

Приёмник 200 транспортирующей системы в соответствии с изобретением представлен на фиг.2А-2В.

Фиг.4А и 4В представляет промежуточный продукт 300 в соответствии с изобретением, с приёмником транспортирующей системы и структурой транспортирующей системы.

Фиг.5 представляет монтажную площадку 400 в соответствии с изобретением, причём из этой фиг.5 очевиден также способ в соответствии с изобретением. Монтажная площадка 400 представлена во время транспортирующей фазы. Монтажная площадка 400 включает в себя несколько монтажных участков 410, которые предназначены для того, чтобы проводить различные, специфические для данного участка, монтажные мероприятия, причём каждое монтажное мероприятие может охватывать определённые стадии. Монтажному участку 410 принадлежит также множество приёмников 200 транспортирующих систем и система 430 управления, которая полностью или частично автоматически управляет процессами на монтажном участке 400. Подъёмник 420, к примеру, портальный кран или мостовой кран, служит для того, чтобы опускать структуры 10 транспортирующих систем в приёмники 200 транспортирующих систем и снова удалять их из приёмников транспортирующих систем. В других подъёмниках нет необходимости, так как монтажная площадка не нуждается в дорогостоящих сооружениях.

Первый приёмник 200 транспортирующей системы, представленный на фиг.5 слева вверху, подготовлен для того, чтобы вместить структуру 10 транспортирующей системы. Следующие приёмники 200 транспортирующих систем уже приняли структуры 10 транспортирующих систем и образуют совместно с ними промежуточные продукты 300. Промежуточные продукты 300 во время транспортирующей фазы посредством автономно движущегося приёмника 200 транспортирующей системы подаются в направлении стрелки к отдельным монтажным участкам 410 или отводятся от них. Промежуточные продукты 300 могут перемещаться между монтажными участками как в своём продольном направлении, так и перпендикулярно ему, как показано на фиг.5 внизу. Во время монтажных фаз промежуточные продукты 300 находятся стационарно на монтажном участке 410. По окончании полного монтажа из, соответственно, готового, подвергнутого обработке промежуточного продукта 300 удаляется структура 200 транспортирующей системы, что может происходить с помощью вышеупомянутого подъёмника, как это показано на фиг.5 вверху справа. Система 430 управления, символически представленная посредством штрихпунктирных линий, служит для того, чтобы управлять всем процессом полного монтажа. Система 430 управления может также вовлекать в работу только части монтажной площадки, к примеру, один или несколько, соответственно, не все монтажные участки.

1. Подъемная система (20/220) для вертикальной юстировки структуры (10) транспортирующей системы, с направленной вниз при монтаже структуры (10) транспортирующей системы опорой или позиционируемой частью (20) на структуре (10) транспортирующей системы, и с опорным приемным приспособлением (220), причем подъемная система (20/220) расположена на мобильном приемном элементе приемника (200) транспортирующей системы, опора (20) имеет, по меньшей мере, одну опорную поверхность или поверхность (22) позиционируемой части, которая прилегает, по меньшей мере, к одной несущей поверхности (222) опорного приемного приспособления (220), при этом несущие поверхности (222) установлены дополнительно к опорным поверхностям (22) с возможностью вертикального перемещения, причем структура (10) транспортирующей системы изменяет свое положение по высоте и, тем самым, производит вертикальную юстировку, отличающаяся тем, что опорное приемное приспособление (220) имеет, по меньшей мере, один клинообразный корпус (232), который имеет нижнюю ограничительную поверхность (242), посредством которой он со смещением опирается на поверхность скольжения (252) базового элемента (250).

2. Подъемная система (20/220) по п.1, отличающаяся тем, что опорное приемное приспособление (220) имеет две несущие поверхности (222), расположенные зеркально симметрично к вертикальной средней плоскости и относительно этой вертикальной средней плоскости с возможностью вертикального перемещения.

3. Подъемная система (20/220) по п.2, отличающаяся тем, что клинообразный корпус имеет верхнюю ограничительную поверхность или клинообразную поверхность (230), которая таким образом расположена под углом клина (к) к горизонтальной плоскости (Н), что верхняя ограничительная поверхность (230) и нижняя ограничительная поверхность (242) клинообразного корпуса (232) расположены зеркально симметрично к горизонтальной плоскости.

4. Подъемная система (20/220) по одному из предыдущих пунктов, отличающаяся тем, что она имеет винтовое устройство (260), посредством которого клинообразная поверхность (230) может горизонтально перемещаться.

5. Подъемная система (20/220) по п.4, отличающаяся тем, что винтовое устройство (260) имеет центральный винт, который приводится в действие посредством гаечного ключа, или ключа, приводимого в действие электрическим или гидравлическим способом или посредством сжатого воздуха.

6. Подъемная система (20/220) по п.1, отличающаяся тем, что она имеет пружинное устройство (270), посредством которого несущие поверхности (222) опорного приемного приспособления (220) напряжены в вертикальном направлении.

7. Подъемная система (20/220) по п.1, отличающаяся тем, что опорное приемное приспособление (220) имеет две противолежащие друг другу боковые пластины (224), которые совместно с несущими поверхностями (222) ограничивают пространство для опоры (20).

8. Подъемная система (20/220) по п.1, отличающаяся тем, что опора (20) выполнена и расположена с возможностью приниматься опорным приемным приспособлением (220) приемного элемента конструкции приемника (200) транспортирующей системы, чтобы служить в качестве транспортирующей опоры.

9. Подъемная система (20/220) по одному из пп.1-3, 5-8, отличающаяся тем, что она предпочтительно имеет одну, две или три последующих опоры (20) и опорных приемных приспособления (220).

10. Подъемная система (20/220) по п.4, отличающаяся тем, что она предпочтительно имеет одну, две или три последующих опоры (20) и опорных приемных приспособления (220).

11. Приемник (200) транспортирующей системы для приема структуры (10) транспортирующей системы, отличающийся тем, что он имеет, по меньшей мере, одно опорное приемное приспособление (220) для приема опоры (20) структуры (10) транспортирующей системы, образующее, по существу, подъемную систему (20/220) по п.1.

12. Монтажная площадка (400) для предварительного и/или окончательного монтажа транспортирующих систем, с несколькими монтажными участками (410), каждый из которых предоставляет возможность для проведения определенной стадии монтажного мероприятия на структуре (10) транспортирующей системы, с несколькими приемниками (200) транспортирующих систем, каждый из которых имеет опорное приемное приспособление (220) для приема опоры (20), которые образуют подъемную систему (20/220), выполненную так, как она охарактеризована в п.1, причем, по меньшей мере, некоторые из приемников (200), соответственно, совместно с структурой (10) транспортирующей системы образуют промежуточные продукты (300), и с системой (430) управления для того, чтобы одновременно и синхронно переводить промежуточные продукты (300) на один из монтажных участков (410), предварительно или окончательно монтировать структуры (10) транспортирующих систем промежуточных продуктов (300) на соответствующих монтажных участках (410) и, вслед за тем, переводить промежуточные продукты (300) на соответствующие последующие монтажные участки (410), причем монтажная площадка (400) преимущественно имеет, по меньшей мере, один подъемник (420), к примеру кран, для того, чтобы помещать структуры (10) транспортирующих систем на приемники (200) транспортирующих систем и удалять их оттуда.

13. Способ предварительного и/или окончательного монтажа транспортирующих систем, причем из каждой структуры (10) транспортирующей системы и из каждого приемника (200) транспортирующей системы, имеющего опорное приемное приспособление (220) для приема опоры (20), образуют подъемную систему (20/220), выполненную так, как она охарактеризована в п.1, образуют промежуточный продукт (300), промежуточные продукты (300) следом друг за другом, синхронно и одновременно проходят монтажную площадку (400), причем во время транспортирующих фаз каждый из промежуточных продуктов (300) переводят между каждым монтажным участком (410) и последующим монтажным участком (410), а во время монтажных фаз на соответствующем монтажном участке (410) проводят определенную для данного участка стадию монтажного мероприятия на структурах (10) транспортирующих систем, и причем предпочтительно посредством системы (430) управления монтажной площадкой (400) удерживают монтажные фазы и/или транспортирующие фазы по времени, соответственно, максимально одинаковыми, и управляют перемещением промежуточных продуктов (300).