Фторированные ксантогенаты калия, способы их получения и применения для флотационного обогащения сульфидных руд

Иллюстрации

Показать всеИзобретения относятся к новым соединениям для флотационного обогащения полиметаллических и других типов сульфидных руд, способу их получения, применяются в горной промышленности. Соединения, представляющие собой фторированные ксантогенаты калия, описаны формулой (I)

где n, k и m - число радикалов в молекуле, при этом n равно целому числу от 1 до 5; k равно целому числу от 0 до 4; m равно целому числу от 0 до 10. Способ получения соединений формулы (1) заключается в добавлении к фторированному спирту с определенным количеством n, k и m раствора гидрида натрия в токе аргона и этиленхлоргидрина. Нагревают смесь на масляной бане под вакуумом. Отгоняют фракцию оксиалкилированного фторированного спирта, к которой затем добавляют воду и гидроксид калия. После растворения гидроксида калия добавляют сероуглерод при температуре не выше 30°С. Выделяют целевой продукт. Также предложен способ флотационного обогащения сульфидных руд. Способ заключается в измельчении сульфидных руд в водной среде с образованием пульпы. Проводят кондиционирование пульпы с пенообразователем и соединением формулы (1), взятым в количестве 25-150 г на тонну измельченного материала. Осуществляют флотацию с выделением сульфидов в пенный продукт. Технический результат - более полное использование сульфидных руд за счет увеличения интенсивности процесса флотации при использовании фторированных ксантогенатов калия, улучшение интенсивности процесса флотации медных и никелевых минералов при переработке Cu-Ni руды. 3 н. и 1 з.п. ф-лы, 7 ил., 4 табл., 2 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящие изобретения относятся к новым соединениям для флотационного обогащения полиметаллических и других типов сульфидных руд, способу их получения и могут найти применение в горной промышленности.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЙ

Известно использование различных реагентов-собирателей для флотации сульфидных руд, в том числе нефторированных ксантогенатов калия (Шубов Л.Я., Иванков С.И., Щеглова Н.К. Флотационные реагенты в процессах обогащения минерального сырья. Справочник: в 2 кн. / Под ред. Л.В.Кондратьевой. - М.: «Недра», 1990. - Кн.1. - с.16). Эффективность флотации с применением указанных реагентов-собирателей недостаточно высокая. Нефторированные ксантогенаты калия в водном растворе неустойчивы, особенно те, у которых короткая углеводородная цепь. Поэтому с течением времени они разлагаются, их собирательная способность падает, что ведет к снижению извлечения металлов в концентраты.

Наиболее близким по технической сущности и совокупности существенных признаков является способ флотации, в котором используют в качестве реагента-собирателя бутиловый ксантогенат калия (Шубов Л.Я. Запатентованные флотационные реагенты и их применение. М.: Недра, 1973, с.7-8). Интенсивность флотации с применением этого реагента-собирателя недостаточно высокая. Это обусловлено тем, что водные растворы бутилового ксантогената калия неустойчивы, с течением времени они разлагаются, их собирательная способность падает. В итоге, интенсивность флотации уменьшается, что ведет к снижению извлечения металлов в пенный продукт. Таким образом, использование бутилового ксантогената калия в качестве реагента-собирателя недостаточно эффективно, и задачей изобретения является поиск более эффективных реагентов-собирателей, которые позволят при флотационном обогащении сульфидных руд повысить извлечение металлов в концентраты.

ОПИСАНИЕ ИЗОБРЕТЕНИЙ

Первое изобретение относится к новым соединениям формулы (I), представляющим собой фторированный ксантогенат калия

где n, k и m - число радикалов в молекуле, при этом

n равно целому числу от 1 до 5;

k равно целому числу от 0 до 4;

m равно целому числу от 0 до 10.

Второе изобретение относится к способу получения указанных соединений. Способ получения новых соединений формулы (1) характеризуется тем, что к фторированному спирту с определенным количеством n, k и m последовательно добавляют раствор гидрида натрия в токе аргона и этиленхлоргидрин. После этого при нагреве на масляной бане под вакуумом отгоняют необходимую фракцию оксиалкилированного фторированного спирта, к которой затем добавляют воду и гидроксид калия, а после растворения последнего добавляют сероуглерод при температуре не выше 30°C с последующим выделением целевого продукта. По третьему изобретению соединения по формуле (1) являются реагентами-собирателями для флотации сульфидных руд. При этом способ флотационного обогащения сульфидных руд по п.3 формулы включает их измельчение в водной среде с образованием пульпы, последующее кондиционирование пульпы с реагентом-собирателем, пенообразователем и флотацию с выделением сульфидов в пенный продукт.

В качестве реагента-собирателя используют соединение формулы 1 по п.1 в количестве 25÷150 г на тонну измельчаемого материала. По п.4 дополнительно к реагенту-собирателю в виде соединения формулы 1 по п.1 используют реагент-собиратель в виде бутилового ксантогената калия, при этом количество реагента-собирателя в виде соединения формулы 1 по п.1 составляет не менее 3% от расхода реагента-собирателя в виде бутилового ксантогената калия.

Специфические свойства нового реагента-собирателя - фторированного ксантогената калия - объясняются следующими обстоятельствами:

1) наличием в его составе фторированного алкильного фрагмента, определяющего олео- и гидрофобные свойства молекулы, сообщая ей аномальные поверхностно-активные свойства, существенно зависящие от длины фторированного алкильного фрагмента;

2) наличием эфирного фрагмента между фторированным алкильным фрагментом и ксантогенатной группой, что является важным для дизайна различающихся по селективности реагентов-собирателей за счет различной комплексообразующей способности атома кислорода эфирного фрагмента;

3) несмотря на отдаленность фторированного алкильного фрагмента от ксантогенатной группы, электроноакцепторные свойства фтора сказываются на увеличении кислотности ксантогенатной группы;

4) принципиальным фактором является сочетание всех трех перечисленных фрагментов в одной молекуле за счет синергетического эффекта. Статистически маловероятно кооперативное действие различных соединений ксантогенатного, эфирного и фторированного рядов в обычной смеси.

Важно отметить, что фторированный алкильный фрагмент может не содержать атомов водорода, а также быть разветвленным. Между фторированным алкильным и эфирным фрагментами может быть алкильный спейсер, равно как и между эфирным фрагментом и ксантогенатной группой. Общая закономерность такова - с увеличением длины фторированного алкильного фрагмента растет олео- и гидрофобность молекулы, что выражается в увеличении «флотирующей силы». Различная длина спейсера между эфирным фрагментом и ксантогенатной группой приводит к различной кислотности фторированного ксантогената калия и различной селективности извлечения ионов металлов.

Таким образом, использование нового реагента-собирателя позволит повысить эффективность способа флотации за счет роста интенсивности флотации с повышением извлечения металлов в пенный продукт.

Следующие примеры иллюстрируют предлагаемые технические решения. Приводятся примеры по 2 соединениям, представляющим собой фторированный ксантогенат калия формулы 1:Kx1 (m=1, k=1, n=1) и Kx2 (m=1, k=1, n=2). По соединениям формулы 1 при других указанных значениях n, k и m результаты применения их при флотации характеризуются также более высокими технологическими показателями по сравнению с применением одного реагента-собирателя в виде бутилового ксантогената калия.

ПРИМЕР 1

Получение ксантогената K×1.

На первой стадии в трехгорлую круглодонную колбу на 2 л, снабженную магнитной мешалкой, капельной воронкой, барботером и газоотводной трубкой, помещают 5 моль (660 г) фторированного спирта 2,2,3,3-тетрафторопропан-1-ола. Через спирт при перемешивании барботируют аргон, затем порциями, по мере растворения и при небольшом токе аргона, вносят 1 моль (40 г) гидрида натрия в виде 60%-ного раствора, предварительно промытого гексаном. К полученному раствору алкоголята спирта в 2,2,3,3-тетрафторопропан-1-оле по каплям при интенсивном перемешивании прибавляют из капельной воронки 1,2 моля (96,6 г) этиленхлоргидрина. После прибавления всего этиленхлоргидрина смесь нагревают при перемешивании до 40°C в течение 3 часов. По мере реакции смесь мутнеет и формируются кристаллы хлорида натрия. По окончании реакции колбу снабжают насадкой Вюрца, термометром, холодильником и «пауком» на 3 приемника для отбора фракций. В вакууме водоструйного насоса отгоняют непрореагировавший этиленхлоргидрин, затем 2,2,3,3-тетрафторопропан-1-ол (их можно использовать для повторных операций). Систему присоединяют в вакуумному насосу, позволяющему достичь давления не более 0,5 мм рт.ст. и при нагреве на масляной бане фракционно отгоняют продукт реакции оксиалкилированный фторированный спирт - 2-(2,2,3,3-тетрафторопропокси)этанол 123 г (выход ~70%), а также продукты присоединения нескольких молекул этиленхлоргидрина и неустановленные вещества (~37 г).

Далее, на второй стадии, в трехгорлую круглодонную колбу на 1 л, снабженную магнитной мешалкой, капельной воронкой, термометром и обратным холодильником, помещают 0,7 моля 2-(2,2,3,3-тетрафторопропокси)этанола (123 г), вносят 15 мл воды и ~0,73 моль (41,3 г) гидроксида калия. После растворения гидроксида калия смесь охлаждают до комнатной температуры, помещают колбу в термостатируемую баню (температура 25°C) и по каплям, при интенсивном перемешивании, не допуская повышения температуры выше 30°C, прибавляют 0,7 моля сероуглерода (~53 г, 42 мл). После прибавления всего сероуглерода смесь выдерживают 30 минут при перемешивании, затем вместо термометра вставляют барботер, к обратному холодильнику присоединяют ловушку с 1 М раствором щелочи (второй выход ловушки соединяют с водоструйным насосом), кран капельной воронки оставляют открытым. Систему несколько раз вакуумируют и наполняют аргоном для дегазации от остатков сероуглерода, затем смесь перемешивают в вакууме 1 час. После чего содержимое колбы выгружают на фильтр и отжимают растворитель с одновременным отсосом жидкости. Продукт сушат в эксикаторе над щелочью, получают ~200 г целевого продукта (выход ~98%), который используют в испытаниях.

ПРИМЕР 2

Получение ксантогената Kx2.

Схема получения аналогична получению Kx1. Отличия состоят в том, что выход на первой стадии составляет 64%, а на второй стадии необходимо тщательно измельчать щелочь - гидроксид калия, вносить ее в воду для получения раствора и только затем вводить полученный раствор в оксиалкилированный фторированный спирт, поскольку образование эмульсии может осложнять растворение щелочи. Выход на второй стадии также близок к количественному, т.е. к 100%.

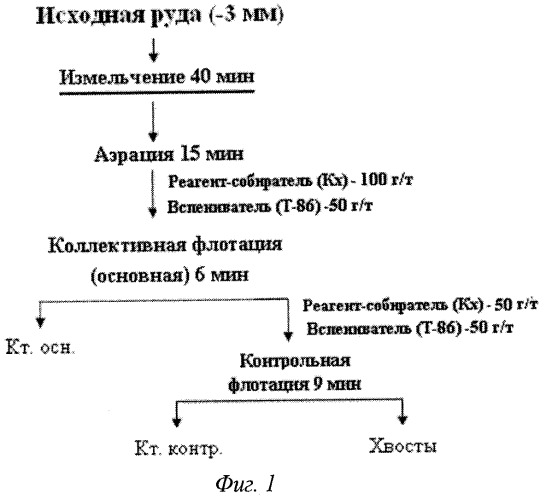

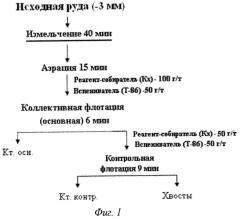

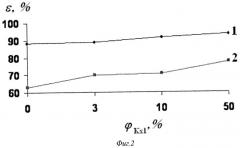

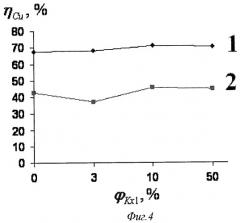

Сущность технических решений по применению фторированного ксантогената калия поясняется примерами конкретной реализации способа флотационного обогащения сульфидных руд, таблицами и чертежами. На фиг.1 показана принципиальная схема реализации способа на примере флотации сульфидной медно-никелевой руды (далее Cu-Ni руды); на фиг.2 приведены зависимости влияния доли φ,% фторированного ксантогената калия Kx1 от общего расхода реагентов-собирателей на результаты флотации Cu-Ni руды: 1 - суммарное извлечение ε меди в концентраты; 2 - суммарное извлечение ε никеля в концентраты; на фиг.3 приведены аналогичные зависимости для фторированного ксантогената калия Kx2; на фиг.4 показано влияние доли (φKx1, % фторированного ксантогената калия Kx1 на общий расход реагентов-собирателей на эффективность ηCu, % обогащения Cu-Ni руды методом флотации по меди: 1 - основная флотация; 2 - контрольная флотация; на фиг.5 показано влияние доли φKx1, % фторированного ксантогената калия Kx1 от общего расхода реагентов-собирателей на эффективность ηNi, % обогащения Cu-Ni руды методом флотации по никелю: 1 - основная флотация; 2 - контрольная флотация; на фиг.6 и 7 приведены аналогичные зависимости для фторированного ксантогената калия Kx2.

В табл.1-4 приведены результаты испытаний как по прототипу, так и по предлагаемому способу: табл.1 - результаты флотации Cu-Ni руды с использованием фторированного ксантогената калия Kx1; табл.2 - результаты флотации Cu-Ni руды с использованием фторированного ксантогената калия Kx2; табл.3 - результаты флотации Cu-Ni руды с использованием фторированного ксантогената калия Kx1 в виде добавки к бутиловому ксантогенату калия; табл.4 - результаты флотации Cu-Ni руды с использованием фторированного ксантогената калия Kx2 в виде добавки к бутиловому ксантогенату калия.

Способ флотационного обогащения сульфидных руд по пп.3 и 4 реализуют следующим образом (фиг.1). Сульфидную руду, например, Cu-Ni руду, измельчают в водной среде с получением пульпы, которую кондиционируют с реагентом-собирателем, например фторированным ксантогенатом калия Kx1 или фторированным ксантогенатом калия Kx2, или смесью реагентов-собирателей (например, бутиловый ксантогенат калия и фторированный ксантогенат калия Kx1), пенообразователем (на фиг.1 - Т-86) и флотируют в соответствии с фиг.1 с получением концентратов основной флотации (Кт осн) и контрольной флотации (Кт контр). Результаты испытаний приведены в табл.1-4. Для сравнения показателей флотации рассматривались как извлечения меди и никеля в концентраты, так и сумма ΣεОCH извлечений меди и никеля в концентрат основной флотации и суммарное извлечение Σε полезных компонентов в концентрат основной и контрольной флотации.

Так, по прототипу - способу флотации с бутиловым ксантогенатом калия (в табл.1-4 это опыт сравнения «нулевой») - при расходе последнего 150 г/т руды из руды получены: концентрат основной флотации (Кт осн) при извлечении в него меди (Cu) 88,3% и никеля (Ni) 62,9%; при этом ΣεОCH=151,2%; концентрат контрольной флотации (Кт контр) и хвосты. Суммарное извлечение полезных компонентов в концентрат основной и контрольной флотации Σε=174,6%.

Из табл.1 и 2 видно, что использование фторированных ксантогенатов калия Кх1 и Кх2 при их расходах от 25 до 150 г/т руды - по предлагаемому способу по п.3 формулы - позволяет существенно интенсифицировать процесс флотации Cu-Ni руды, за счет чего повышаются технологические показатели по извлечению меди и никеля в концентраты. Даже при расходе фторированных ксантогенатов калия 25 г/т руды показатели близки к показателям «нулевого опыта» при расходе бутилового ксантогената калия 150 г/т руды. Таким образом, использование фторированных ксантогенатов калия обеспечивает получение более высоких показателей флотации, чем в случае применения бутилового ксантогената калия.

Анализ данных табл.3 и 4 свидетельствует о том, что при использовании дополнительно к реагенту-собирателю в виде соединения формулы 1 по п.1 бутилового ксантогената калия - предлагаемый способ по п.4 формулы - технологические показатели также значительно повышаются. При этом лучшие результаты получены для образца Кх1. По сравнению с «нулевым» опытом сравнения прирост извлечения меди и никеля в концентрат основной флотации составил соответственно 5,2 и 14,4%. Содержание меди и никеля в хвостах обогащения снизилось с 0,16 до 0,088% и с 0,31 до 0,193% соответственно.

Для фторированного ксантогената калия Кх2 получены также технологические результаты выше, чем при использовании только бутилового ксантогената калия (фиг.3, табл.4).

Эффективность применения фторированных ксантогенатов калия оценивают также по формуле Ханкокка-Луйкена:

где η - эффективность обогащения, %;

ε - извлечение металла (минерала) в концентрат, %;

γк - выход концентрата, %;

α - содержание металла (минерала) в исходном продукте, %.

Анализ приведенных на фиг.4-7 данных, рассчитанных по формуле Ханкокка-Луйкена, показывает, что эффективность η флотации Cu-Ni руды как по меди, так и по никелю с использованием смеси ксантогенатов калия (фторированного и бутилового) выше, чем с использованием одного бутилового ксантогената калия. Так, например, если в опыте сравнения эффективность ηCu обогащения по меди в основной и контрольной флотациях составила 67,7 и 42,4%, то с использованием 10% добавки Kx1 - 71,1 и 45,6%, а при 10% добавки Кх2 - 68,6 и 47,1%. Аналогично для никеля эффективность ηNi обогащения составила в опыте сравнения: для основной флотации 41,5%, для контрольной 32,3%, при использовании 10% добавки Kx1 49,1 и 37,8%, а при 10% добавки Кх2 47,6 и 36,8%.

Таким образом, использование реагента-собирателя в виде соединения формулы 1 по п.1 в количестве 10% от расхода реагента-собирателя в виде бутилового ксантогената калия позволяет интенсифицировать процесс флотации как медных, так и никелевых минералов при переработки Cu-Ni руды. Следует отметить, что использование реагента-собирателя в виде соединения формулы 1 по п.1 в количестве 3% от расхода реагента-собирателя в виде бутилового ксантогената калия позволяет несколько интенсифицировать процесс флотации, однако этого недостаточно для получения значительного технологического эффекта. Поэтому добавка фторированного ксантогената калия к бутиловому ксантогенату калия должна составлять не менее 3%.

Следовательно, использование фторированных ксантогенатов калия существенно интенсифицирует процесс флотации сульфидных руд и позволяет более полно извлекать сульфиды в концентрат с одновременным получением хвостов с меньшим содержанием полезных компонентов, т.е. сульфидная руда используется при этом более полно.

| Таблица 1 | ||||||||

| Результаты флотации Cu-Ni руды с использованием фторированного ксантогената калия Kx1 | ||||||||

| Расход реагента, г/т руды | Продукты | Выход, % | Содержание, % | Извлечение, % | ΣεОСН | Σε | ||

| Cu | Ni | Cu | Ni | |||||

| Кт осн | 22,5 | 8,096 | 2,907 | 88,0 | 62,9 | 150,9 | ||

| 25 | Кт контр | 9,5 | 1,525 | 1,810 | 7,0 | 16,5 | 174,4 | |

| Хвосты | 68,0 | 0,152 | 0,315 | 5,0 | 20,6 | |||

| Исходная руда | 100 | 2,07 | 1,04 | 100 | 100 | |||

| Кт осн | 22,0 | 9,065 | 3,323 | 91,9 | 70,3 | 162,2 | ||

| 50 | Кт контр | 10,9 | 0,976 | 1,450 | 4,9 | 15,2 | 182,3 | |

| Хвосты | 67,1 | 0,103 | 0,225 | 3,2 | 14,5 | |||

| Исходная руда | 100 | 2,17 | 1,04 | 100 | 100 | |||

| Кт осн | 24,6 | 7,927 | 3,268 | 93,3 | 77,3 | 170,6 | ||

| 100 | Кт контр | 9,7 | 0,840 | 1,126 | 3,9 | 10,5 | 185,0 | |

| Хвосты | 65,7 | 0,089 | 0,193 | 2,8 | 12,2 | |||

| Исходная руда | 100 | 2,09 | 1,04 | 100 | 100 | |||

| Кт осн | 21,9 | 8,866 | 3,676 | 93,8 | 77,4 | 171,2 | ||

| 150 | Кт контр | 10,5 | 0,808 | 1,020 | 4,1 | 10,3 | 185,6 | |

| Хвосты | 67,6 | 0,064 | 0,189 | 2,1 | 12,3 | |||

| Исходная руда | 100 | 2,07 | 1,04 | 100 | 100 | |||

| Опыт сравнения «нулевой» (с бутиловым ксантогенатом калия) | ||||||||

| Кт осн | 21,9 | 8,346 | 2,987 | 88,3 | 62,9 | 151,2 | ||

| 150 | Кт контр | 10,5 | 1,301 | 1,664 | 6,6 | 16,8 | 174,6 | |

| Хвосты | 67,6 | 0,156 | 0,312 | 5,1 | 20,3 | |||

| Исходная руда | 100 | 2,07 | 1,04 | 100 | 100 |

| Таблица 2 | ||||||||

| Результаты флотации Cu-Ni руды с использованием фторированного ксантогената калия Kx2 | ||||||||

| Расход реагента, г/т руды | Продукты | Выход % | Содержание, % | Извлечение, % | ΣεОСН | Σε | ||

| Cu | Ni | Cu | Ni | |||||

| Кт осн | 20,8 | 7,751 | 3,227 | 85,3 | 65,8 | 151,1 | ||

| 25 | Кт контр | 11,9 | 1,128 | 1,440 | 7,1 | 16,8 | 175,0 | |

| Хвосты | 67,3 | 0,213 | 0,264 | 7,6 | 17,4 | |||

| Исходная руда | 100 | 1,89 | 1,02 | 100 | 100 | |||

| Кт осн | 21,9 | 8,719 | 3,381 | 90,5 | 69,2 | 159,7 | ||

| 50 | Кт контр | 12,5 | 0,979 | 1,301 | 5,8 | 15,2 | 180,7 | |

| Хвосты | 65,6 | 0,119 | 0,254 | 3,7 | 15,6 | |||

| Исходная руда | 100 | 2,11 | 1,07 | 100 | 100 | |||

| Кт осн | 24,1 | 7,168 | 3,189 | 91,4 | 76,1 | 167,5 | ||

| 100 | Кт контр | 8,6 | 1,143 | 1,315 | 5,2 | 11,2 | 183,9 | |

| Хвосты | 67,3 | 0,096 | 0,191 | 3,4 | 12,7 | |||

| Исходная руда | 100 | 1,89 | 1,01 | 100 | 100 | |||

| Кт осн | 21,9 | 8,819 | 3,652 | 93,3 | 76,9 | 170,2 | ||

| 150 | Кт контр | 10,5 | 0,907 | 0,971 | 4,6 | 9,8 | 184,6 | |

| Хвосты | 67,6 | 0,064 | 0,205 | 2,1 | 13,3 | |||

| Исходная руда | 100 | 2,07 | 1,04 | 100 | 100 | |||

| Опыт сравнения «нулевой» (с бутиловым ксантогенатом калия) | ||||||||

| Кт осн | 21,9 | 8,346 | 2,987 | 88,3 | 62,9 | 151,2 | ||

| 150 | Кт контр | 10,5 | 1,301 | 1,664 | 6,6 | 16,8 | 174,6 | |

| Хвосты | 67,6 | 0,156 | 0,312 | 5,1 | 20,3 | |||

| Исходная руда | 100 | 2,07 | 1,04 | 100 | 100 |

| Таблица 3 | ||||||||

| Результаты флотации Cu-Ni руды с использованием фторированного ксантогената калия Kx1 в виде добавки к бутиловому ксантогенату калия | ||||||||

| Расход реагента, г/т руды | Продукты | Выход | Содержание, % | Извлечение, % | ΣεОСН | Σε | ||

| % | Cu | Ni | Cu | Ni | ||||

| Доля фторированного ксантогената калия от общего расхода 3% | ||||||||

| Кт осн | 22,5 | 8,17 | 3,233 | 88,9 | 69,7 | 158,6 | ||

| 150 | Кт контр | 9,5 | 1,18 | 1,47 | 5,4 | 13,4 | 177,4 | |

| Хвосты | 68,0 | 0,17 | 0,26 | 5,7 | 16,9 | |||

| Исходная | 100 | 2,07 | 1,04 | 100 | 100 | |||

| Доля фторированного ксантогената калия от общего расхода 10% | ||||||||

| Кт осн | 22,0 | 9,044 | 3,339 | 91,6 | 70,6 | 162,2 | ||

| 150 | Кт контр | 10,9 | 0,993 | 1,446 | 4,9 | 15,2 | 182,3 | |

| Хвосты | 67,1 | 0,11 | 0,22 | 3,5 | 14,2 | |||

| Исходная | 100 | 2,17 | 1,04 | 100 | 100 | |||

| Доля фторированного ксантогената калия от общего расхода 50% | ||||||||

| Кт осн | 24,6 | 7,957 | 3,271 | 93,5 | 77,3 | 170,6 | ||

| 150 | Кт контр | 9,7 | 0,803 | 1,121 | 3,7 | 10,5 | 185,0 | |

| Хвосты | 65,7 | 0,088 | 0,193 | 2,8 | 12,2 | |||

| Исходная | 100 | 2,09 | 1,04 | 100 | 100 | |||

| Опыт сравнения «нулевой» (доля фторированного ксантогената калия 0%) | ||||||||

| Кт осн | 21,9 | 8,355 | 2,995 | 88,3 | 62,9 | 151,2 | ||

| 150 | Кт контр | 10,5 | 1,2995 | 1,67 | 6,6 | 16,8 | 174,6 | |

| Хвосты | 67,6 | 0,16 | 0,31 | 5,1 | 20,3 | |||

| Исходная | 100 | 2,07 | 1,04 | 100 | 100 |

| Таблица 4 | ||||||||

| Результаты флотации Cu-Ni руды с использованием фторированного ксантогената калия Kx2 в виде добавки к бутиловому ксантогенату калия | ||||||||

| Расход реагента, г/т руды | Продукты | Выход % | Содержание, % | Извлечение, % | ΣεОСН | Σε | ||

| Cu | Ni | Cu | Ni | |||||

| Доля фторированного ксантогената калия от общего расхода 3% | ||||||||

| Кт осн | 20,8 | 7,767 | 3,136 | 85,3 | 63,8 | 149,1 | ||

| 150 | Кт контр | 11,9 | 1,274 | 1,526 | 8,0 | 17,8 | 174,9 | |

| Хвосты | 67,3 | 0,19 | 0,28 | 6,7 | 18,4 | |||

| Исходная | 100 | 1,89 | 1,02 | 100 | 100 | |||

| Доля фторированного ксантогената калия от общего расхода 10% | ||||||||

| Кт осн | 21,9 | 8,605 | 3,378 | 89,1 | 69,2 | 158,3 | ||

| 150 | Кт контр | 12,5 | 1,1585 | 1,399 | 6,8 | 16,3 | 181,4 | |

| Хвосты | 65,6 | 0,13 | 0,24 | 4,1 | 14,5 | |||

| Исходная | 100 | 2,11 | 1,07 | 100 | 100 | |||

| Доля фторированного ксантогената калия от общего расхода 50% | ||||||||

| Кт осн | 24,1 | 7,35 | 3,189 | 93,7 | 76,1 | 169,8 | ||

| 150 | Кт контр | 8,6 | 0,72 | 1,17 | 3,3 | 9,9 | 182,9 | |

| Хвосты | 67,3 | 0,085 | 0,21 | 3,0 | 14,0 | |||

| Исходная | 100 | 1,89 | 1,01 | 100 | 100 | |||

| Опыт сравнения «нулевой» (доля фторированного ксантогената калия 0%) | ||||||||

| Кт осн | 21,9 | 8,355 | 2,995 | 88,3 | 62,9 | 151,2 | ||

| 150 | Кт контр | 10,5 | 1,2995 | 1,67 | 6,6 | 16,8 | 174,6 | |

| Хвосты | 67,6 | 0,16 | 0,31 | 5,1 | 20,3 | |||

| Исходная | 100 | 2,07 | 1,04 | 100 | 100 |

1. Соединения, представляющие собой фторированный ксантогенат калия, описываемые формулой 1: где n, k и m - число радикалов в молекуле, при этом:n равно целому числу от 1 до 5;k равно целому числу от 0 до 4;m равно целому числу от 0 до 10.

2. Способ получения фторированных ксантогенатов калия формулы 1 по п.1, характеризующийся тем, что к фторированному спирту с определенным количеством n, k и m последовательно добавляют раствор гидрида натрия в токе аргона и этиленхлоргидрин, после чего при нагреве на масляной бане под вакуумом отгоняют фракцию оксиалкилированного фторированного спирта, к которой затем добавляют воду и гидроксид калия, а после растворения последнего добавляют сероуглерод при температуре не выше 30°C с последующим выделением целевого продукта.

3. Способ флотационного обогащения сульфидных руд, включающий их измельчение в водной среде с образованием пульпы, последующее кондиционирование пульпы с реагентом-собирателем, пенообразователем и флотацию с выделением сульфидов в пенный продукт, отличающийся тем, что в качестве реагента-собирателя используют соединение формулы 1 по п.1 в количестве 25÷150 г на тонну измельчаемого материала.

4. Способ по п.3, отличающийся тем, что дополнительно к реагенту-собирателю в виде соединения формулы 1 по п.1 используют реагент-собиратель в виде бутилового ксантогената калия, при этом количество реагента-собирателя в виде соединения формулы 1 по п.1 составляет не менее 3% от расхода реагента-собирателя в виде бутилового ксантогената калия.