Разделение полимерных суспензий

Иллюстрации

Показать всеИзобретение имеет отношение к способу производства эластомеров или эластомерных композиций, системе для их производства и эластомерной композиции, полученной таким способом. Способ включает полимеризацию одного или нескольких изоолефинов C4-C7 в присутствии разбавителя, содержащего один или несколько фторуглеводородов, в реакторе, работающем в условиях суспензионной полимеризации; извлечение выходного продукта реактора, содержащего полимерный продукт, непрореагировавший мономер и разбавитель, из реактора; нагревание суспензии до температуры, превышающей температуру неустойчивости суспензии на значение, находящееся в интервале от 1°С примерно до 50°С; экструдирование выходного продукта реактора для отделения по меньшей мере части разбавителя и непрореагировавшего мономера от полимерного продукта; и рециркуляцию отделенных разбавителя и непрореагировавшего мономера в реактор. Технический результат - улучшение процесса разделения суспензий при производстве эластомеров и их композиций за счет использования разбавителей или смесей разбавителей. 4 н. и 18 з.п. ф-лы, 1 табл., 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к производству изоолефиновых полимеров. В частности, изобретение относится к разделению компонентов суспензии при полимеризации изоолефинов C4-C7.

Уровень техники

Изоолефиновые полимеры обычно получают в процессе суспензионной полимеризации. В некоторых суспензионных процессах в качестве активного разбавителя применяется метилхлорид (хлористый метил). Метилхлорид используют по множеству причин, в том числе ввиду его способности растворять мономеры и катализатор, но не полимерный продукт. Метилхлорид также обладает температурами замерзания и кипения, подходящими с точки зрения возможности проведения полимеризации при низкой температуре и его эффективного отделения от полимера и непрореагировавших мономеров.

После полимеризации метилхлорид отделяют от полимерного продукта. Сначала холодную суспензию полученного каучука нагревают во избежание образования пробки в линии между реактором и испарительной емкостью. В испарительной емкости жидкая реакционная среда испаряется. См., например, публикации US 2542559 и RU 2209213. Затем испарившаяся реакционная среда охлаждается и конденсируется, снова переходя в жидкость, ее очищают и рециркулируют в реактор в реакционных условиях. Этот процесс имеет высокое энергопотребление.

Существует также ряд проблем, связанных с полимеризацией в метилхлориде. Например, полимерные частицы склонны слипаться друг с другом в реакторе и скапливаться на стенке реактора, поверхностях теплопередачи, рабочем(-их) колесе(-ах) и мешалке(-ах)/насосе(-ах). Скорость слипания повышается с увеличением температуры реакции. Тема скапливания частиц полимера была затронута в нескольких патентах, таких как US 2534698, US 2548415 и US 2644809.

В качестве альтернативных разбавителей были предложены фторуглеводороды (ФУВ). См., например, публикации WO 02/34794, WO 02/096964, WO 00/04061, US 5624878, US 5527870 и US 3470143. ФУВ являются экологически безопасными хладагентами, поскольку они имеют очень низкий (даже нулевой) потенциал озонного истощения. Однако недостатки извлечения разбавителя после реактора остаются теми же.

Поэтому существует потребность в альтернативных разбавителях или смесях разбавителей для создания новых полимеризационных систем, которые уменьшили бы слипание частиц, наряду с улучшенным процессом разделения суспензии, который повысил бы производительность и экономичность.

Раскрытие изобретения

Предложены способы производства эластомеров или эластомерных композиций. По меньшей мере в одном конкретном варианте осуществления изобретения один или несколько изоолефинов C4-C7 и один или несколько сомономеров полимеризуют в присутствии разбавителя, содержащего один или несколько фторуглеводородов, с получением суспензии, содержащей полимерный продукт, непрореагировавший мономер и разбавитель. Эту суспензию экструдируют для отделения по меньшей мере части разбавителя от полимерного продукта. Отделенный разбавитель рециркулируют на полимеризацию одного или нескольких изоолефинов C4-C7.

По меньшей мере в одном другом конкретном варианте осуществления изобретения один или несколько изоолефинов С4-С7 полимеризуют в присутствии разбавителя, содержащего один или несколько фторуглеводородов, в реакторе, работающем в условиях суспензионной полимеризации. Извлекают выходной продукт реактора. Этот выходной продукт содержит полимерный продукт, непрореагировавший мономер и разбавитель из реактора. Выходной продукт реактора экструдируют для отделения по меньшей мере части разбавителя и непрореагировавшего мономера от полимерного продукта и отделенные разбавитель и непрореагировавший мономер рециркулируют в реактор.

По меньшей мере в одном другом конкретном варианте осуществления изобретения предлагаемый способ включает: полимеризацию одного или нескольких изоолефинов C4-C7 в присутствии разбавителя, содержащего один или несколько фторуглеводородов, в реакторе, работающем в условиях суспензионной полимеризации; извлечение выходного продукта реактора, содержащего полимерный продукт, непрореагировавший мономер и разбавитель, из реактора; экструдирование выходного продукта реактора для отделения по меньшей мере части разбавителя и непрореагировавшего мономера от полимерного продукта; подвод теплоты к выходному продукту реактора для агломерации полимера; и рециркуляцию отделенных разбавителя и непрореагировавшего мономера в реактор.

Краткое описание чертежей

Для детального рассмотрения упомянутых выше особенностей изобретения ниже приведено более подробное описание изобретения на примерах его осуществления, некоторые из которых поясняются прилагаемыми чертежами. Следует, однако, отметить, что прилагаемые чертежи лишь иллюстрируют типичные варианты осуществления изобретения, и поэтому их не следует трактовать как ограничивающие возможности осуществления изобретения, поскольку изобретение согласно его описанию может быть осуществлено и в других столь же эффективных вариантах. На чертежах показано:

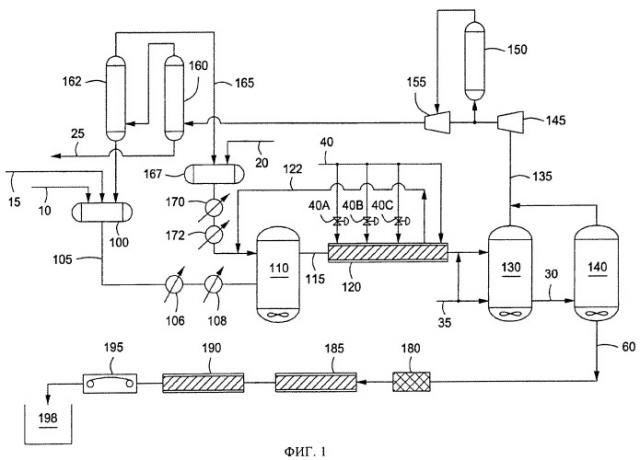

на фиг.1 - упрощенная принципиальная технологическая схема процесса полимеризации бутилкаучука и разделения компонентов полимерной суспензии согласно одному или нескольким описываемым вариантам осуществления изобретения,

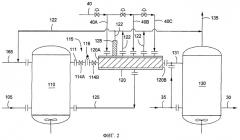

на фиг.2 - увеличенный фрагмент технологической схемы, иллюстрирующий типичную конфигурацию экструдера согласно одному или нескольким описываемым вариантам осуществления изобретения,

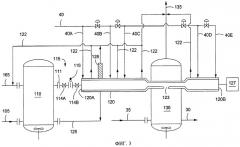

на фиг.3 - увеличенный фрагмент технологической схемы, иллюстрирующий еще одну типичную конфигурацию экструдера согласно одному или нескольким описываемым вариантам осуществления изобретения,

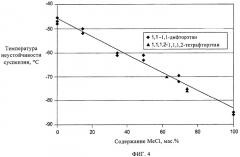

на фиг.4 - графическое представление температуры неустойчивости суспензии для суспензий бутилкаучука согласно одному или нескольким описываемым вариантам осуществления изобретения.

Осуществление изобретения

Далее следует подробное описание изобретения. В каждом пункте прилагаемой формулы изобретения определяется отдельное изобретение, причем для целей установления факта нарушения охрана изобретения признается распространяющейся на эквиваленты различных элементов или признаков, указанных в формуле изобретения. В зависимости от контекста, любые встречающиеся ниже ссылки на "изобретение" могут в некоторых случаях относиться лишь к определенным конкретным вариантам осуществления изобретения. В других случаях ссылки на "изобретение" относятся к совокупности признаков одного или нескольких, но необязательно всех, пунктов формулы изобретения. Каждое из изобретений подробнее рассмотрено ниже, включая конкретные варианты, версии и примеры его осуществления, но возможности осуществления этих изобретений не исчерпываются рассмотренными вариантами, версиями и примерами, которые приведены для того, чтобы специалист мог осуществить и использовать эти изобретения, комбинируя содержащуюся в данном патенте информацию с уже имеющимися информацией и технологиями.

Предлагаются способы производства эластомеров или эластомерных композиций. В одном или нескольких вариантах осуществления изобретения один или несколько мономеры полимеризуют в присутствии каталитической системы и разбавителя, содержащего один или несколько фторуглеводородов (ФУВ) или смесь одного или нескольких ФУВ с одним или несколькими углеводородами и/или одним или несколькими хлорированными углеводородами, в условиях суспензионной реакции. Суспензию, содержащую полимерный продукт, непрореагировавший мономер и разбавитель, можно экструдировать с использованием одной или нескольких технологий экструдирования для отделения полимерного продукта от непрореагировавшего мономера и разбавителя. Отделенный разбавитель и непрореагировавший мономер можно рециркулировать в процесс полимеризации совместно или по отдельности. В контексте изобретения термин "каталитическая система" относится к одному или нескольким катализаторам и/или одному или нескольким инициаторам.

В одном или нескольких вариантах осуществления изобретения предлагаемый процесс позволяет получать полимеры из катионно полимеризуемого(-ых) мономера(-ов) путем введения одного или нескольких мономеров в контакт с каталитической системой в присутствии разбавителя, содержащего ФУВ. Весь разбавитель или его часть может представлять собой один или несколько ФУВ или смесь одного или нескольких ФУВ и метилхлорида ("смесь разбавителей").

Заявителем было неожиданно обнаружено, что при использовании экструдера для отделения текучей среды, например разбавителя и непрореагировавших мономеров, от полимера разделение такой суспензии улучшается нагреванием суспензии до температуры, превышающей температуру ее неустойчивости (нестабильности). Температурой неустойчивости суспензии, в том смысле, в котором она используется в заявке, является температура, выше которой суспензия является неустойчивой, ее частицы слипаются в агломераты с образованием макроскопически больших масс, и их взвешивание или повторное взвешивание в разбавителе или смеси разбавителей уже невозможно. Заявителями было обнаружено, что укрупнившиеся массы полимера гораздо легче перемещаются в экструдере и отделяются в экструдере от текучей среды, такой как разбавитель и непрореагировавшие мономеры, чем суспензия с неслипшимися частицами на выходе процесса реакции.

Кроме того, заявителями было установлено, что температура, при которой суспензия становится неустойчивой, зависит от состава разбавителя. С увеличением отношения содержания ФУВ в разбавителе к содержанию метилхлорида в разбавителе температура неустойчивости суспензии возрастает, как показано на фиг.4. Желательно обеспечить некоторую степень слипания частиц суспензии для получения суспензии, которую легче экструдировать из реактора на отделение/извлечение растворителя. В некоторых предпочтительных вариантах осуществления изобретения суспензию из реактора можно нагревать до температуры, превышающей температуру неустойчивости суспензии, для ее транспортировки и экструзии и отделения от полимера текучей среды, например разбавителя и непрореагировавших мономеров.

Не основываясь на той или иной теории, полагают, что присутствие ФУВ в полимерной суспензии также обеспечивает улучшение термодинамики и сопутствующее сокращение издержек, поскольку процесс реакции можно вести при температурах, больших, чем в чисто метилхлоридных системах, но меньших, чем температура неустойчивости.

В одном или нескольких вариантах осуществления изобретения температуру суспензии в процессе полимеризации поддерживают по меньшей мере на 1°С, 2°С, 3°С, 4°С, 5°С, 10°С, 15°С, 20°С или 50°С меньшей температуры неустойчивости суспензии. В одном или нескольких вариантах осуществления изобретения температура суспензии в полимеризационном реакторе ниже температуры неустойчивости суспензии на 1°С или более. В еще одном варианте осуществления изобретения температуру суспензии в полимеризационном реакторе поддерживают предпочтительно на 5°С меньшей температуры неустойчивости суспензии.

В одном или нескольких вариантах осуществления изобретения температуру суспензии во время ее разделения в экструдере поддерживают по меньшей мере на 1°С, 2°С, 3°С, 4°С, 5°С, 10°С, 15°С, 20°С или 50°С выше температуры неустойчивости суспензии. В одном или нескольких вариантах осуществления изобретения температура суспензии во время ее разделения в экструдере на 1°С или более превышает температуру неустойчивости суспензии. В еще одном варианте осуществления изобретения температуру суспензии поддерживают предпочтительно на 5°С выше температуры неустойчивости суспензии. В одном или нескольких вариантах осуществления изобретения температуру суспензии во время ее разделения в экструдере поддерживают выше температуры неустойчивости суспензии не более чем на 25°С, 30°С, 35°С, 40°С, 45°С или 50°С. Отделенную текучую среду, например разбавитель и непрореагировавшие мономеры, желательно рециркулировать, направляя ее обратно в холодный процесс полимеризации для эффективного снижения затрат энергии.

В одном или нескольких вариантах осуществления изобретения температура неустойчивости суспензии составляет по меньшей мере -86°С или выше. В одном или нескольких вариантах осуществления изобретения температура неустойчивости суспензии составляет примерно от -40°С примерно до -84°С. В одном или нескольких вариантах осуществления изобретения температура неустойчивости суспензии составляет примерно от -45°С примерно до -76°С. В одном или нескольких вариантах осуществления изобретения температура неустойчивости суспензии находится в интервале значений с нижней границей примерно -40°С, -50°С или -55°С и верхней границей примерно -60°С, -70°С или -80°С.

На фиг.1 представлена упрощенная принципиальная технологическая схема процесса полимеризации бутилкаучука и разделения компонентов полимерной суспензии согласно одному или нескольким описываемым вариантам осуществления изобретения. Первый исходный поток 10, содержащий один или несколько изоолефиновых мономеров, и второй исходный поток 15, содержащий один или несколько мультиолефиновых мономеров, смешивается с одним или несколькими разбавителями, содержащими один или несколько ФУВ в одной или нескольких смесительных емкостях 100. Выйдя из смесительных емкостей 100, смешанный поток 105, содержащий один или несколько изоолефиновых мономеров, мультиолефиновых мономеров и разбавитель(-и), может быть подвергнут предварительному охлаждению с помощью одного или нескольких теплообменников (на схеме показано два теплообменника) 106, 108, прежде чем он будет направлен в один или несколько реакторов 110. Исходный поток 20, содержащий один или несколько катализаторов и/или каталитических систем, перед подачей в один или несколько реакторов 110 может быть добавлен в один или несколько резервуаров 167 и/или может храниться в них. В одном или нескольких вариантах осуществления изобретения катализатор - исходный поток 20 - может быть подвергнут предварительному охлаждению с помощью одного или нескольких теплообменников (на схеме показано два теплообменника) 170, 172, прежде чем он поступит в реактор 110.

Реактор 110 может быть любого типа, формы и/или конфигурации, подходящей для полимеризации мономеров с получением каучука. В одном или нескольких вариантах осуществления изобретения реактор 110 может содержать центральную вертикальную направляющую трубу, окруженную концентричными рядами трубок охлаждения. Содержимое реактора может перемешиваться осевым насосом, расположенным внизу направляющей трубы и прокачивающим суспензию по трубкам охлаждения. Реактор 110 также может иметь расположенную вокруг него рубашку, в которой содержится теплопередающая среда, такая как этилен. Этилен предпочтительно подавать в рубашку в виде жидкости. Жидкий этилен может поглощать теплоту реакции и "кипеть", поддерживая желательную температуру полимеризации внутри трубок реактора. Температуру полимеризации предпочтительно поддерживать ниже температуры неустойчивости суспензии для применяемой смеси разбавителей. В одном или нескольких вариантах осуществления изобретения температура полимеризации может составлять от -100°С примерно до -50°С, пока суспензия находится внутри реактора. Дополнительные подробности, касающиеся устройства и работы реактора, можно найти в публикации US 5417930.

Из реактора 110 поток 115 выходного продукта, содержащий по меньшей мере часть полимеризационной среды, может выгружаться в одну или несколько транспортирующих систем 120, таких как экструдер, которые сообщаются с одной или несколькими испарительными емкостями 130. Поток 115 выходного продукта реактора содержит полимеризационную среду, в состав которой могут входить полимерный продукт, непрореагировавший мономер, катализатор, инициатор и/или разбавитель. Поток 115 выходного продукта реактора можно теплоизолировать для поддержания температуры содержащегося в нем полимера на достаточном для предотвращения образования пробок значении.

В одном или нескольких вариантах осуществления изобретения содержание твердых веществ в потоке 115 выходного продукта реактора больше или равно 10 об.%. В одном или нескольких вариантах осуществления изобретения содержание твердых веществ в потоке 115 выходного продукта, являющегося содержимым реактора, больше или 25 об.%. В одном или нескольких вариантах осуществления изобретения содержание твердых веществ в потоке 115 выходного продукта реактора находится в интервале от 10 до 70 об.%. В одном или нескольких вариантах осуществления изобретения содержание твердых веществ в потоке 115 выходного продукта реактора находится в интервале от 10 до 40 об.%. В одном или нескольких вариантах осуществления изобретения содержание твердых веществ в потоке 115 выходного продукта реактора находится в интервале от 50 до 70 об.%. В одном или нескольких вариантах осуществления изобретения содержание твердых веществ в потоке 115 выходного продукта реактора находится в интервале от 45 до 70 об.%. В одном или нескольких вариантах осуществления изобретения содержание твердых веществ в потоке 115 выходного продукта реактора находится в интервале от 40 до 70 об.%.

Одна или несколько испарительных емкостей 130 может разделять выходящий из экструдера 120 поток 115 выходного продукта реактора на паровой поток 135 и поток 30 полимера. В одном или нескольких вариантах осуществления изобретения испарительная емкость 130 содержит ванну горячей воды, которая находится при температуре, составляющей от 50°С примерно до 75°С, и может непрерывно подогреваться подачей пара и/или горячей воды в виде потока 35. Горячая вода испаряет разбавитель и непрореагировавший мономер, в то время как бутилкаучук образует грубую суспензию в воде.

Эту грубую суспензию каучука можно направить в виде потока 30 в один или несколько дегазаторов 140 для удаления из каучука остатков текучей среды. Один или несколько дегазаторов 140 могут работать при температуре и давлении, подходящих для удаления остатков текучей среды.

Например, поток 60 можно дополнительно отделять от воды на обезвоживающем сите 180, а затем подавать последовательно в обезвоживающий экструдер 185 и сушильный экструдер 190, где можно удалить большую часть оставшейся воды. После выхода из сушильного экструдера 190 горячий спрессованный каучук разбивается в рыхлую пористую крошку паром, полученным из остаточной воды, нагретой под давлением. Эту крошку затем можно охладить и дать испариться оставшейся воде на транспортере 195. Высушенную крошку затем прессуют в брикеты, заворачивают в полиэтиленовую пленку и штабелируют для транспортировки.

Текучую среду, выходящую из верхних частей испарительной емкости 130 и дегазаторов 140, т.е. паровой поток 135, можно рециркулировать. В одном или нескольких вариантах осуществления изобретения паровой поток 135 можно сжимать одним или несколькими компрессорами 145, 155, высушивать одним или несколькими сушильными устройствами 150 и очищать в колоннах 160, 162. При необходимости очищенные мономеры можно добавлять в емкость 100 и возвращать в реактор 110. В одном или нескольких вариантах осуществления изобретения разбавитель при необходимости можно извлекать и в виде потока 165 добавлять в резервуар 167 до возвращения в реактор 110.

Переходя к более подробному рассмотрению одного или нескольких экструдеров 120, эти экструдеры 120 позволяют отделять летучие компоненты (т.е. непрореагировавший мономер и разбавитель) от холодной полимерной суспензии в потоке 115 выходного продукта реактора. Экструдер 120 также может транспортировать полимер из реактора в испарительную емкость и таким образом уменьшать склонность линии перемещения выходного продукта реактора к образованию пробок и закупориванию. Как отмечено выше, образование пробок в потоке 115 выходного продукта реактора может иметь место, если температура суспензии поднимется выше температуры ее неустойчивости. Однако внутри экструдера поток 115 выходного продукта реактора можно нагревать выше температуры неустойчивости суспензии, чтобы вызывать агломерацию содержащих в нем полимерных частиц, обеспечивая консистенцию суспензии, которая лучше поддается обработке в экструдере 120.

Использовать можно любой обычный экструдер 120. Для экструдеров шнекового (червячного) типа может использоваться любое число шнеков. Например, экструдер 120 или каждый из нескольких экструдеров 120 может иметь один или два шнека. В качестве экструдера 120 предпочтителен самоочищающийся двухшнековый экструдер вытесняющего действия со шнеками, находящимися в полном зацеплении и вращающимися в одном направлении. Типичными экструдерами являются экструдеры производства фирм Werner-Pfleiderer, Berstoff, JSW и Toshiba.

На фиг.2 приведен увеличенный фрагмент технологической схемы, иллюстрирующий типичную конфигурацию экструдера согласно одному или нескольким описываемым вариантам осуществления изобретения. В одном или нескольких вариантах осуществления изобретения один или несколько экструдеров 120 может быть непосредственно присоединен к реактору 110 своим первым концом 120А. В одном или нескольких вариантах осуществления изобретения один или несколько экструдеров 120 своим первым концом 120А может быть непосредственно присоединен или иным образом прикреплен к реактору 110, а своим вторым концом 120В непосредственно присоединен или иным образом прикреплен к испарительной емкости 130. Соответственно, поток 115 выходного продукта реактора может выходить из реактора 110, сразу транспортироваться через экструдер 120 и выгружаться во впускное отверстие 131 испарительной емкости 130. Хотя это и не показано на чертежах, экструдер 120 может быть установлен непосредственно на реакторе 110 и/или испарительной емкости 130 с помощью одного или нескольких сильфонных соединений, обеспечивающих свободу теплой деформации экструдера 120.

В одном или нескольких вариантах осуществления изобретения первый конец 120А экструдера 120 может быть непосредственно присоединен или иным образом прикреплен к выпускному отверстию 111 реактора 110. Между выпускным отверстием 111 реактора и первым концом 120А экструдера 120 по потоку 115 выходного продукта реактора может быть установлен один или несколько запорных клапанов (на схеме показано два запорных клапана) 114А, 114В. В одном или нескольких вариантах осуществления изобретения между двумя запорными клапанами 114А, 114В может быть расположен элемент для создания герметичного затвора, непроницаемого для текучей среды, такой как поворотная заслонка 116, показанная на фиг.2. Поворотная заслонка 116 может использоваться вместе с запорными клапанами 114А, 114В для перекрытия потока 115 выходного продукта между реактором 110 и экструдером 120. При перекрытии выходного потока реактор 110 может быть изолирован от экструдера 120, что позволяет проводить работы по очистке или иного рода обслуживанию реактора, не загрязняя экструдер 120 и не нарушая его состояния иным образом. Например, реактор 110 можно очищать одним или несколькими подходящими растворителями для удаления нежелательных отложений каучука, не позволяя растворителю(-ям) поступать в экструдер 120 или испарительную емкость 130.

Во время работы температуру в экструдере 120 предпочтительно поддерживать выше температуры неустойчивости суспензии, чтобы способствовать агломерации полимерных частиц. Например, полимерная суспензия внутри экструдера может иметь температуру, составляющую примерно от -86°С примерно до -40°С в зависимости от состава разбавителя или смеси разбавителей. В одном или нескольких вариантах осуществления изобретения полимерная суспензия имеет температуру, составляющую примерно от -86°С примерно до -50°С. В одном или нескольких вариантах осуществления изобретения полимерная суспензия имеет температуру, составляющую примерно от -86°С примерно до -60°С.

В одном или нескольких вариантах осуществления изобретения температуру суспензии внутри экструдера 120 поддерживают выше температуры неустойчивости суспензии. Как отмечено выше, температура неустойчивости суспензии - это температура, выше которой суспензия является неустойчивой, ее частицы слипаются в агломераты с образованием макроскопически больших масс, и их взвешивание или повторное взвешивание в разбавителе или смеси разбавителей уже невозможно. Температуру суспензии предпочтительно поддерживать выше температуры неустойчивости суспензии по меньшей мере на 1°С, 2°С, 3°С, 4°С, 5°С или примерно на 10°С.

Для управления температурой внутри экструдера 120 вокруг экструдера 120 можно организовать или расположить иным образом одну или несколько паровых линий 40. Например, экструдер 120 может иметь три или более паровые линии 40А, 40В, 40С, сообщающиеся с экструдером 120. Каждая паровая линия 40А, 40В, 40С может сообщаться с одной или несколькими зонами экструдера 120 (на чертежах не показаны). Экструдер 120 может иметь любое число зон, включая одну, две, три, четыре, пять, шесть, семь или восемь зон, в зависимости от размера и длины ствола экструдера.

В одном или нескольких вариантах осуществления изобретения для облегчения изготовления экструдера 120 он может быть выполнен состоящим из собираемых в один агрегат секций, каждая из которых имеет одну или несколько зон. В одном или нескольких вариантах осуществления изобретения экструдер 120 может содержать пару находящихся в зацеплении шнеков, вращающихся в одном направлении и расположенных внутри ствола, и узел привода (на чертежах не показан) для приведения шнеков во вращение. Каждый шнек может иметь один или несколько каналов и набор витков. Витки набора могут быть выполнены с определенным углом установки для обеспечения возможности вытеснения суспензии каучука через экструдер 120 и могут быть расположены с зазором между собой для обеспечения возможности продавливания суспензии таким образом, чтобы высоковязкая фаза каучука продвигалась вперед, а маловязкая жидкая реакционная среда могла просачиваться назад по каналам шнеков. В одном или нескольких вариантах осуществления изобретения набор витков может иметь первую зону, в которой витки расположены на расстоянии, обеспечивающем размещение относительно большого объема жидкой реакционной среды, проходящей через экструдер 120. Дальше по длине экструдера, в направлении его второго конца 120В, набор витков может иметь вторую зону, в которой витки расположены ближе друг к другу. Такое изменение угла установки витков создает градиент давления, приводящий к отделению жидкой реакционной среды. Это позволяет разделять в экструдере 120 полимер и реакционную среду.

Два набора витков находятся во взаимном зацеплении таким образом, что вершина одного витка из одного набора витков скользит по поверхности соседнего витка из второго набора витков. Для синхронизации вращательного движения шнеков может использоваться узел привода. В конкретном осевом положении первый и второй наборы витков при вращении шнеков попеременно очищают друг друга. Самоочищение находящихся в зацеплении шнеков, вращающихся в одном направлении, позволяет предотвратить налипание каучука на поверхностях внутри экструдера 120, таким образом препятствуя забиванию экструдера. Типичная конфигурация экструдера и другие подробности конструкции и функционирования экструдера описаны в публикации US 2005/0187366 A1.

Во время работы системы суспензия каучука может выгружаться из реактора 110 в виде потока 115 выходного продукта реактора и транспортироваться через экструдер 120. Находящуюся внутри экструдера 120 текучую среду, например разбавитель и непрореагировавшие мономеры, можно отделять в экструдере 120 и рециркулировать, направляя ее в реактор 110 в виде одного или нескольких потоков 122 по соответствующим трубопроводам, сообщающимся с одним или несколькими зонами экструдера 120. Текучую среду, например разбавитель и непрореагировавшие мономеры, можно испарять или иным образом выделять из полимерной суспензии с использованием механической энергии от экструдера 120 или тепловой энергии (т.е. теплоты) подводимой к экструдеру 120 по одной или нескольким паровым линиям (на чертеже показаны три линии 40А, 40В, 40С). Полимер и остаточная жидкая реакционная среда, продолжающие движение через экструдер 120, в конечном итоге попадают в испарительную емкость 130 и входят в контакт с горячей водой внизу испарительной емкости 130, после чего разбавитель и остаточные мономеры испаряются. Испарившиеся разбавитель и мономер(-ы) можно вытягивать из испарительной емкости 130 в виде выводимого через верх емкости потока 135.

В одном или нескольких вариантах осуществления изобретения вблизи первого конца 120А экструдера 120, например, вдоль его первой зоны, может быть расположен второй экструдер 128, например двухшнековый экструдер вытесняющего действия со шнеками, находящимися в зацеплении и вращающимися в противоположных направлениях. Типичным двухшнековым экструдером вытесняющего действия со шнеками, находящимися в зацеплении и вращающимися в противоположных направлениях, является экструдер Mech Filt™ производства фирмы NFM/Welding Engineers Inc (г.Массиллон, штат Огайо, США). Двухшнековый экструдер 128 вытесняющего действия со шнеками, вращающимися в противоположных направлениях, может иметь узкие зазоры между шнеками и между витками шнеков и стволом, через которые может проходить маловязкая жидкость, но не каучук. Таким образом, каучук удерживается внутри экструдера 120, а отделенную от него жидкую реакционную среду можно выпускать или возвращать в виде потока 122 в реактор 110 или испарительную емкость 130.

На фиг.3 представлен увеличенный фрагмент технологической схемы, иллюстрирующий еще одну типичную конфигурацию экструдера согласно одному или нескольким описываемым вариантам осуществления изобретения. Как показано на чертеже, по меньшей мере участок экструдера 120 может быть расположен проходящим через испарительную емкость 130. Как описано выше, экструдер 120 может содержать пару находящихся в зацеплении шнеков, вращающихся в одном направлении и расположенных внутри ствола, и узел 127 привода для приведения шнеков во вращение. Экструдер 120 также может иметь отверстие 123, выполненное внизу ствола для того, чтобы суспензия каучука падала непосредственно в ванну горячей воды внутри испарительной емкости 130. Предпочтительным является расположение отверстия 123 примерно в середине испарительной емкости 130. Для предотвращения прохождения суспензии каучука мимо отверстия 123 шнеки могут включать в себя набор витков обратного действия (на чертежах не показаны), расположенных за отверстием 123. Витки обратного действия могут быть выполнены с таким углом установки, чтобы выдавливать суспензию каучука обратно в экструдер 120 и наружу через отверстие 123.

Как показано на фиг.3, экструдер 120 может иметь дополнительные паровые линии 40D, 40Е, сообщающиеся с ним у второго конца 120В экструдера 120. Как показано на чертеже, второй конец 120В экструдера 120 расположен со стороны испарительной емкости 130, противоположной первому концу 120А экструдера 120. Паровые линии 40D, 40Е могут обеспечивать управление температурой у второго конца 120В экструдера 120 для предотвращения его забивания. Второй конец 120В экструдера 120 также может иметь одно или несколько выпускных отверстий для вывода потоков 122, способствующего разделению суспензии каучука.

Мономеры, сомономеры и полимеры

К подходящим мономерам и/или сомономерам могут относиться один или несколько олефинов, альфа-олефинов, дизамещенных олефинов, изоолефинов, сопряженных диенов, несопряженных диенов, стирольных соединений и/или замещенных стирольных соединений и виниловых простых эфиров. Соединениия на основе стирола могут быть замещенными (в кольцо) алкильной, арильной, галогеновой или алкоксидной группой. Предпочтительно, чтобы мономер или сомономер содержал от 2 до 20 атомов углерода, предпочтительнее от 2 до 9, еще предпочтительнее от 3 до 9 атомов углерода. В качестве примеров предпочтительных олефинов можно назвать стирол, пара-алкилстирол, пара-метилстирол, альфа-метилстирол, дивинилбензол, диизопропенилбензол, изобутилен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-пентен, изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, бета-пинен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен, пиперилен, метилвиниловый эфир, этилвиниловый эфир, изобутилвиниловый эфир, а также подобные соединения.

Также могут использоваться два или более мономера. Например, два или более мономера могут использоваться для получения блок-сополимера. К предпочтительным блок-сополимерам относятся сополимеры стирольных соединений, таких как стирол, пара-метилстирол, альфа-метилстирол, и диолефины С4-С30, такие как изопрен, бутадиен и иные подобные соединения. В частности, предпочтительные комбинации мономеров включают изобутилен и пара-метилстирол; изобутилен и изопрен, а также гомополимеры изобутилена.

Мономеры могут присутствовать в полимеризационной среде в количестве, составляющем от 75 до 0,01 мас.% в одном варианте осуществления изобретения, или от 60 до 0,1 мас.%, или от 40 до 0,2 мас.%, или от 30 до 0,5 мас.%, или от 20 до 0,8 мас.%, или от 15 до 1 мас.% в одном или нескольких вариантах осуществления изобретения.

В одном варианте осуществления изобретения бутильные полимеры получают взаимодействием смеси сомономеров, содержащей по меньшей мере (1) мономерный компонент на основе изоолефина С4-С6, такой как изобутен, с (2) мультиолефином, или мономерным компонентом на основе сопряженного диена. Содержание изоолефина в общей смеси сомономеров может составлять от 70 до 99,5 мас.% или от 85 до 99,5 мас.%. В еще одном варианте осуществления изобретения содержание изоолефина может составлять от 92 до 99,5 мас.%. Содержание компонента на основе сопряженного диена в смеси сомономеров может составлять от 30 до 0,5 мас.% в одном варианте осуществления изобретения и от 15 до 0,5 мас.% в другом варианте. В еще одном варианте осуществления изобретения доля сопряженного диена в смеси сомономеров составляет от 8 до 0,5 мас.%. Изоолефин С4-С6 может представлять собой одно или несколько из следующих веществ: изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен и 4-метил-1-пентен. Мультиолефин может представлять собой сопряженный диен C4-C14, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, бета-пинен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен. В одном из вариантов осуществления изобретения бутилкаучуковый полимер получают взаимодействием изобутилена в количестве от 85 до 99,5 мас.% с изопреном в количестве от 15 до 0,5 мас.% или взаимодействием изобутилена в количестве от 95 до 99,5 мас.% с изопреном в количестве от 5,0 до 0,5 мас.%.

Настоящее изобретение дополнительно относится к тримерам и тетрамерам, включающим любую комбинацию мономеров, перечисленных выше. Предпочтительные тримеры и тетрамеры включают полимеры, включающие изобутилен, изопрен и дивинилбензол, полимеры, включающие изобутилен, пара-алкилстирол (предпочтительно пара-метилстирол) и изопрен, полимеры, включающие циклопентадиен, изобутилен и пара-алкилстирол (предпочтительно пара-метилстирол), полимеры изобутилена, циклопентадиена и изопрена, полимеры, включающие циклопентадиен, изобутилен и метилциклопентадиен, полимеры, включающие изобутилен, пара-метилстирол и циклопентадиен.

Любую комбинацию мономеров можно использовать для получения тройных полимеров (тримеров) и четверных полимеров (тетрамеров). Предпочтительные тримеры и тетрамеры включают полимеры, содержащие изобутилен, изопрен и дивинилбензол, полимеры, содержащие изобутилен, пара-алкилстирол (предпочтительно пара-метилстирол) и изопрен, полимеры, содержащие циклопентадиен, изобутилен, и пара-алкилстирол (предпочтительно пара-метилстирол), полимеры изобутилена, циклопентадиена и изопрена, полимеры, содержащие циклопентадиен, изобутилен и метилциклопентадиен, полимеры, содержащие изобутилен, пара-метилстирол и циклопентадиен.

Катализатор

Катализатор может включать в себя любую кислоту Льюиса кислота на основе металлов 4-й, 5-й, 13-й, 14-й и 15-й групп периодической таблицы элементов, в том числе бора, алюминия, галлия, инд