Способ упрочнения локомотивных и вагонных колес

Иллюстрации

Показать всеИзобретение относится к способам плазменной обработки и может быть использовано для упрочнения локомотивных и вагонных колес из углеродистой марганцовистой стали, содержащей углерод, марганец, кремний, хром, ванадий, серу, фосфор, железо и неизбежные примеси. Осуществляют закалку при 810-850°С. Отпуск выполняют при 450-500°С. Далее производят плазменную обработку плазмотроном с плотностью энергии 106-108 Вт·м-2. В качестве плазмообразующего газа применяют азот. Осуществляют плазменную обработку поверхности катания и поверхности гребня колеса. Используют профилированный по форме обрабатываемой поверхности преобразователь рабочего потока плазмообразующего газа. В процессе обработки колесо вращают вокруг собственной оси с определенной скоростью. Скорость вращения колеса определяют по соотношению n=K·(1/Дк), где n - скорость вращения колеса вокруг собственной оси, об/мин; K - эмпирический коэффициент, равный 20-2000, об·мм/мин; Дк - диаметр обрабатываемого колеса, мм. Техническим результатом изобретения является увеличение прочности и толщины упрочненного слоя, в т.ч. слоя со структурой мартенсита, повышение качества и производительности процесса плазменного упрочнения, упрощение технологической схемы упрочняющей плазменной обработки. 2 ил., 1 пр.

Реферат

Изобретение относится к способам плазменной обработки и может быть использовано для упрочнения локомотивных и вагонных колес из углеродистой марганцовистой стали.

Известен способ плазменного упрочнения (Лащенко Г.И. Способ плазменного упрочнения и напыления. - К.: «Экотехнология», 2003, 6 с.), который базируется на применении плазменного нагрева сжатой дугой прямого или косвенного действия, генерируемой специальным плазмотроном. Под воздействием стенок канала сопла и струи плазмообразующего газа столб дуги сжимается, его поперечное сечение уменьшается, а температура в центральной части столба дуги повышается до температуры 10000-50000 K. В результате внутренний слой, соприкасающийся со столбом дуги, превращается в плазму, а наружный слой, омывающий стенки канала сопла, остается сравнительно холодным, образуя электрическую и тепловую изоляцию между потоком плазмы и каналом сопла. Этот охлажденный слой газа препятствует отклонению столба дуги от заданного направления и замыканию его на стенку канала сопла. Удельная мощность сжатой дуги достигает 2·106 Bт/cм2. Нагрев поверхности стального изделия таким источником энергии с высокой удельной мощностью до температур аустенитизации и ускоренное охлаждение металла на поверхности после перемещения струи плазмы за счет оставшихся холодными слоев, близких к поверхностному слою, формирует структуру мартенсита на самой поверхности и далее вглубь изделия структуры бейнита, сорбита и перлита.

Температура столба дуги 10000-50000 К, удельная мощность сжатой дуги 2·106 Вт/см2 обуславливают высокую скорость нагрева обрабатываемого материала. Для предупреждения перегрева или оплавления обрабатываемой поверхности сокращают время воздействия дуги на обрабатываемую поверхность, а следовательно, относительно небольшое время выдержки не позволяет завершиться процессам аустенитизации, что в итоге приводит к неоднородности аустенита при нагреве и существованию нерастворившихся карбидов. Как конечный результат, это приводит к снижению эффективности этой обработки как упрочняющей.

Известен способ упрочнения колес подвижного железнодорожного состава с помощью закалки плазменной струей. Сущность способа: упрочняют поверхность колеса вагона и локомотива, при следующих параметрах: мощность плазматрона 35-45 кВт, скорость вращения колеса 4-10 мм/с, расстояние между плазматроном и поверхностью колеса 40…55 мм.

Обеспечивается повышение износостойкости и создание оптимального уровня усталостной долговечности упрочненного слоя. Структура поверхностного слоя материала колеса состоит из 13…18 процентов сорбита закалки - остальное мартенсит. Упрочнение колес подвижного железнодорожного состава по указанному способу позволяет существенно снизить их износ в процессе эксплуатации, что приводит к повышению ресурса работы. Патент RU 2064511 МПК C21D 9/34, C21D 1/09 опубликован 27.07.1996 г.

Недостаток данного способа заключается в зависимости его технологических параметров: мощности плазматрона, скорости вращения колеса, расстояния между плазматроном и поверхностью колеса, от конкретной конструкции плазматрона. Кроме того, обработанная поверхность колеса состоит из 13-18% сорбита закалки, остальное мартенсит, а следовательно, не обладает максимальной прочностью, которую дает структура мартенсита.

Наиболее близким по технической сущности, т.е. по толщине упрочненного слоя, его прочностных свойств и структуры является способ упрочнения гребней локомотивных и вагонных колес [А.М.Лыков, В.Э.Маслов, Л.А.Глибина. «Плазменное упрочнение гребней локомотивных и вагонных колес» Вестник ВНИИЖТ 2005, №1], при котором технология плазменного упрочнения гребней локомотивных и вагонных колес осуществлялась с помощью плазменного генератора с вынесенной электрической дугой, управляемой магнитными полями. Посредством отклоняющей магнитной системы прианодной области электрической дуги придают возвратно-поступательные движения и приближают к поверхности обработки для обеспечения требуемого процессом теплового потока с целью упрочнения гребня на всю ширину колеса. В качестве плазмообразующего газа используется технический азот. Условием образования мартенсита в слое 1 мм от поверхности является плотность энергии q, превышающая 2·107 Вт·м-2, подводимая струей плазменного газа из плазматрона. Общая толщина упрочненного слоя составляет 3 мм.

К недостаткам указанного способа можно отнести следующее. Учитывая относительно большие размеры локомотивных и вагонных колес, особенности их эксплуатации, а именно ударные нагрузки, локальный нагрев, например, при торможении, толщина слоя до 1 мм, содержащая мартенсит, недостаточна. Серьезно усложняет технологический процесс управление магнитными полями прианодной области электрической дуги, чтобы создать возвратно-поступательные движения дуги, необходимые для обработки всей поверхности гребня колеса, что также приводит либо к появлению необработанных зон, либо к повторной обработке только что обработанной зоны из-за перекрытия пятном нагрева необработанной и обработанной зон поверхности колеса, что снижает прочностные свойства упрочненного слоя и, следовательно, результат обработки. Как и в двух вышеописанных способах высокая плотность энергии q, превышающая 2·107 Вт·м-2, воздействующая на обрабатываемую поверхность, требует кратковременности нагрева для предупреждения оплавления обрабатываемой поверхности, что приводит к неоднородности аустенита, т.е. не успевают пройти процессы аустенитизации, как следствие, снижение прочностных свойств упрочненного слоя.

Недостаточное время для протекания процессов аустенитизации является общим недостатком процессов плазменного упрочнения стальных изделий, снижающим результаты плазменного упрочнения.

Задача, которая решается изобретением, направлена на повышение эксплуатационного ресурса локомотивных и вагонных колес, упрощение технологической схемы упрочняющей плазменной обработки.

Техническим результатом изобретения является увеличение прочности и толщины упрочненного слоя, в т.ч. слоя со структурой мартенсита, повышение качества и производительности процесса плазменного упрочнения, упрощение технологической схемы упрочняющей плазменной обработки.

Технический результат достигается тем, что в способе упрочнения локомотивных и вагонных колес из углеродистой марганцовистой стали, включающем плазменную обработку плазмотроном, электрическая дуга которого обладает плотностью энергии в интервале 106-108 Вт·м-2, в качестве плазмообразующего газа применяют азот, согласно изобретению сталь содержит следующие компоненты, мас.%: углерод 0,44-0,82, марганец 0,5-1,2, кремний 0,22-0,65, хром 0,3-3,0, ванадий 0,5-1,5, серу не более 0,03, фосфор не более 0,035, железо и неизбежные примеси - остальное, перед плазменным упрочнением производят закалку с температуры 810-850°C, отпуск в интервале температур 450-500°C, плазменной обработке подвергают поверхность катания и поверхность гребня колеса через профилированный по форме обрабатываемой поверхности преобразователь рабочего потока плазмообразующего газа, скорость обработки обеспечивают вращением обрабатываемого колеса вокруг собственной оси и определяют по соотношению n=К·(1/Дк),

где n - скорость вращения колеса вокруг собственной оси [об/мин];

К - эмпирический коэффициент [об·мм/мин], находящийся в интервале 20-2000, имеющий размерность [об·мм/мин];

Дк - диаметр обрабатываемого колеса в [мм].

Предлагаемая сталь отличается от применяемой для колес вагонов и локомотивов в настоящее время стали состава по ГОСТ 10791-2004, мас.%: углерод 0,44-0,82; марганец 0,5-1,2; кремний 0,22-0,65; сера не более 0,03; фосфор не более 0,035; остальное железо, дополнительным содержанием по хрому и ванадию. Хром увеличивает прокаливаемость стали. Нижний порог концентрации хрома 0,3% определяется по минимальному влиянию на упрочненный слой после плазменной обработки, максимальный - экономической целесообразностью. Аналогично выбран интервал концентраций 0,5-1,0% по массе ванадия, добавки которого измельчают структуру стали, и, следовательно, способствует повышению прочности упрочненного слоя.

Режимы предварительной термической обработки выбраны исходя из требований к общей прочности и вязкости ко всему металлу, из которого изготавливают колесо, а также к прочности подложки, т.е. слоя, примыкающего к упрочненному.

Эмпирический коэффициент К, находящийся в интервале 20-2000 об·мм/мин, определен по следующим соображениям: ниже его минимального уровня крайне низка производительность процесса плазменного упрочнения и возможен перегрев обрабатываемой поверхности, при более высокой скорости не удается получить упрочненный слой по поставленным в цели изобретения размерам и свойствам.

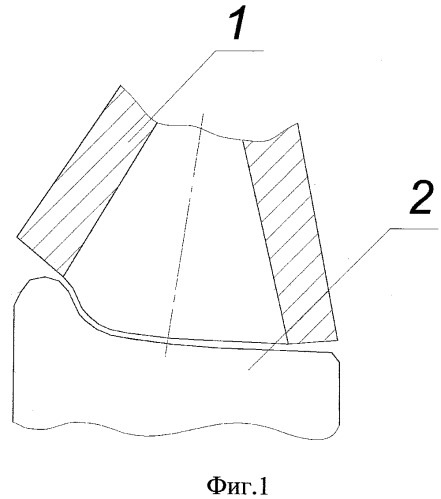

На фиг.1 показана схема предлагаемой плазменной упрочняющей обработки. Воздействие плазмообразующего газа на изделие - колесо осуществляется через преобразователь потока 1, профилированный по форме обрабатываемой поверхности, обеспечивающий равномерную плотность энергии на обрабатываемую поверхность колеса 2. Обработке подвергается наиболее изнашиваемая часть поверхности колеса.

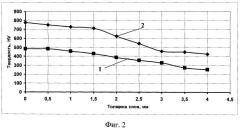

На фиг.2 показана зависимость твердости упрочненного слоя по толщине материала колеса после плазменного упрочнения.

Предлагаемый способ плазменного упрочнения вагонных и локомотивных колес был опробован. Из стали состава, мас.%: углерод 0,6; марганец 0,8; кремний 0,45; ванадий 0,51; хром 0,32, сера не более 0,03; фосфор не более 0,035; остальное железо и неизбежные примеси, изготовили колесо диаметром 960 мм, которое подвергли термической обработке по режимам: нагрев до температуры 830°C, закалка, отпуск при температуре 470°C, последующая плазменная обработка через профилированный по форме обрабатываемой поверхности преобразователь 2 рабочего потока газа с использованием азота в качестве плазмообразующего газа; скорость обработки n, определили по соотношению n=К·(1/Дк), приняв К=960 [об·мм/мин], которую обеспечили монотонным вращением самого колеса вокруг собственной оси, и она составила 1,0 об/мин, плотность энергии плазменного упрочнения составила (6,0-9,0)·107 Вт·м-2. Кривая 1 на фиг.2 - зависимость твердости упрочненного слоя по толщине материала колеса после плазменного упрочнения по прототипу, кривая 2 - по предлагаемому способу, откуда следует, что общая толщина упрочненного слоя составила не менее 4 мм, в т.ч. слой, обладающий структурой мартенсита, - 1,5 мм (твердость HV 710), тогда, как в прототипе только HV 420. Полученный упрочненный слой превосходит по глубине и прочностным свойствам, т.е. по качеству, упрочненный слой, представленный в прототипе. Повышение производительности и упрощение технологической схемы процесса обеспечено профилированным по форме обрабатываемой поверхности колеса преобразователем рабочего потока плазмообразующего газа и одной степенью движения, т.е. вращением колеса вокруг собственной оси.

Способ упрочнения локомотивных и вагонных колес из углеродистой марганцовистой стали, содержащей, мас.%: углерод 0,44-0,82, марганец 0,5-1,2, кремний 0,22-0,65, хром 0,3-3,0, ванадий 0,5-1,5, сера не более 0,03, фосфор не более 0,035, железо и неизбежные примеси - остальное, включающий плазменную обработку плазмотроном с плотностью энергии электрической дуги 106-108 Вт·м-2 с использованием в качестве плазмообразующего газа азота, при этом перед плазменной обработкой выполняют закалку колеса в интервале температур 810-850°С и отпуск в интервале температур 450-500°С, осуществляют плазменную обработку поверхности катания и поверхности гребня колеса и используют профилированный по форме обрабатываемой поверхности преобразователь рабочего потока плазмообразующего газа, причем в процессе обработки колесо вращают вокруг собственной оси со скоростью, которую определяют по соотношению n=К·(1/Дк),где n - скорость вращения колеса вокруг собственной оси, об/мин;K - эмпирический коэффициент, находящийся в интервале 20-2000, об·мм/мин;Дк - диаметр обрабатываемого колеса, мм.