Ротор тормозного диска мотоцикла

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к области роторов тормозных дисков мотоцикла. Ротор представляет собой кольцеобразное тело, имеющее противолежащие фрикционные кольцеобразные поверхности, радиально внешнюю и радиально внутреннюю боковые поверхности и кольцеобразное тело. Кольцеобразное тело выполнено из двух предварительно изготовленных отдельно друг от друга и затем жестко соединенных друг с другом слоев. Ротор имеет внутренние сквозные охлаждающие каналы кольцеобразного тела. Внутренние сквозные охлаждающие каналы проходят от радиально внешней к радиально внутренней боковой поверхности. Внутренние сквозные охлаждающие каналы служат для охлаждения кольцеобразного тела изнутри. Достигается улучшение охлаждения ротора тормозного диска мотоцикла, уменьшение его веса и момента инерции, а также увеличение скорости охлаждения ротора тормозного диска. 12 з.п. ф-лы, 5 ил.

Реферат

Заявляемое изобретение относится к роторам тормозного диска мотоцикла.

Как известно, при торможении мотоцикла основная часть нагрузки (до 75% и даже больше) приходится на передние колеса и, как следствие, тормоза передних колес нагружены значительно сильнее, чем тормоза задних колес. Соответственно, при торможении передние тормозные диски нагреваются значительно сильнее, чем задние, и именно этим обстоятельством объясняется различие в конструкции передних и задних тормозных дисков современных мотоциклов.

Передние тормозные диски имеют больший внешний диаметр (300÷330 мм) и состоят, как правило, из ротора шириной ~35 мм и толщиной 4÷7 мм (обычно 4,5÷6 мм), к поверхности которого непосредственно прикладывается тормозное усилие от тормозных колодок и алюминиевой ступицы («паука»), посредством которой тормозной диск фиксируется на переднем колесе. В качестве материала ротора тормозного диска мотоцикла, к которому предъявляются требования стабильного и достаточно высокого (как правило, от 0,3) коэффициента трения с колодками в широком интервале температур, минимального износа, высокой жесткости и коррозионной стойкости чаще всего применяется нержавеющая сталь, обычно мартенситного класса (типа 20Х13 в России или 420-я сталь по AISI, США). Алюминиевая ступица («паук») переднего тормозного диска соединяется с ротором или жесткой связью, тогда тормозной диск в целом представляет собой жесткую конструкцию, или же используются так называемые «плавающие» диски, когда ступица соединяется с ротором через специальные втулки. В этом случае стальной ротор, который существенно нагревается при торможении (до 500°C и более) и за счет нагрева расширяется, практически не деформируется сам и не деформирует алюминиевую ступицу, за счет перемещения в «плавающем контакте» также сохраняется плоская форма ротора, что принципиально важно при торможении.

Использование такой составной конструкции переднего тормозного диска мотоцикла позволяет не только снизить его вес, но и снизить нагрев ступицы тормозного диска (и самого колеса), поскольку теплопередача от нагретого при торможении ротора через плавающие контакты в значительной степени затруднена.

На ротор заднего тормозного диска мотоцикла приходятся существенно меньшие тепловые нагрузки. В результате задние тормозные диски имеют меньший размер (внешний диаметр, как правило, не более 220÷230 мм) и представляют собой фактически просто стальной ротор толщиной в диапазоне 4÷7 мм (предпочтительно около 5 мм), на котором расположены посадочные отверстия для фиксации ротора на заднем колесе.

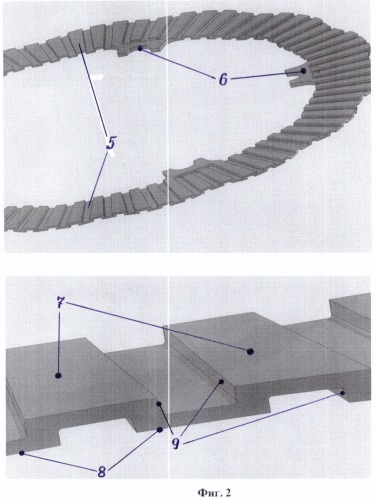

Передние и задние тормозные диски мотоцикла, содержащие в качестве основного рабочего элемента ротор тормозного диска, выпускает большое количество производителей. В целом, исключая некоторые детали дизайна, роторы передних и задних колес мотоцикла соответствуют представленному выше описанию. В частности, на фиг.1 представлены примеры тормозных дисков и роторов переднего и заднего колес мотоциклов производства компании «SPACEK PRODUCT» (Чехия, сайт компании www.goldfren.com). Необходимо отметить применение сквозных пазов (отверстий) в роторе, выполненных в осевом направлении (перпендикулярно фрикционным поверхностям ротора), и/или поперечных канавок на фрикционной поверхности ротора, выполненных, как правило, в радиальном направлении, которые используются для удаления пыли и продуктов эрозии колодок. Кромки таких отверстий (канавок) являются пылесъемниками и как бы срезают прессованную колодочную пыль и сбрасывают ее наружу. При этом конкретная форма пазов (отверстий) или канавок может быть различной и определяется требованиями достаточной прочности и жесткости ротора, а также соображениями внешней привлекательности дизайна ротора.

Таким образом, известные роторы тормозных дисков мотоцикла представляют собой кольцеобразное тело, имеющее противолежащие фрикционные кольцеобразные поверхности, а также радиально внешнюю и радиально внутреннюю боковые поверхности. Расстояние между плоскими фрикционными поверхностями (толщина ротора) составляет 4÷7 мм, предпочтительно 5÷6 мм, расстояние между радиально внешней и радиально внутренней боковыми поверхностями (ширина ротора) обычно соответствует ширине тормозной колодки и составляет ~25÷35 мм и может изменяться в окружном направлении (см. фиг.1). В роторе, как правило, выполнено некоторое количество сквозных пазов в осевом направлении ротора и и/или канавок в радиальном направлении, однако во всех случаях ротор тормозного диска мотоцикла представляет собой цельное изделие, выполненное из одной заготовки. В подавляющем большинстве случаев этой заготовкой является лист жаропрочной нержавеющей стали, в некоторых случаях применяются керамические (композитные) роторы.

Известные технические решения позволили несколько снизить вес роторов тормозных дисков мотоцикла (и тормозных дисков в целом) без потери тормозных характеристик, однако их вес, а также момент инерции остаются достаточно большими, особенно с учетом того, что роторы относятся к неподрессоренным компонентам мотоцикла, снижение веса которых особенно важно. Вес и момент инерции ротора существенно влияют на динамику и маневренность мотоцикла (например, угловая скорость поворота оси колеса, с которой связана и быстрота поворота мотоцикла, зависит от момента инерции колеса), расход горючего и поэтому снижение веса ротора имеет важное значение.

Значительным недостатком известных роторов является их существенный нагрев в жестких режимах торможения, особенно во время спортивных состязаний, а также в жаркую погоду. Именно с целью недопущения перегрева тормозной жидкости (поскольку перегрев жидкости может привести к отказу тормозов) приходится увеличивать вес и размер ротора. Увеличение размера, то есть площади поверхности ротора тормозного диска, повышает скорость его охлаждения, однако это приводит к быстрому росту момента инерции, который при практически постоянной толщине и ширине ротора пропорционален третьей степени его радиуса.

Набегающий поток воздуха охлаждает известные роторы тормозных дисков в ламинарном режиме обтекания. В самом деле, число Рейнольдса Re для обтекающего ротор воздуха определяется выражением: Re=(V·L)/ν, V - скорость набегающего потока воздуха, L - ширина кольца ротора, ν - кинематическая вязкость воздуха. Поскольку L ~3 см, ν ~2,5·10-5 м2/с (в интервале температур 50÷350°C кинематическая вязкость увеличивается от 1,8·10-5 м2/с до 5,5·10-5 м2/с), то даже при скорости 180 км/ч (50 м/с) Re<6·104. В то же время переход ламинарного обтекания в турбулентное происходит при числах Рейнольдса Re>3·105 ([1]: Юдин Б.Н. «Техническая термодинамика. Теплопередача». М.: Высшая школа, 1988 - 479 с.; с.276).

В ламинарном режиме теплообмен происходит сравнительно неэффективно. Переход в турбулентный режим обтекания позволил бы существенно повысить скорость охлаждения, однако увеличение на порядок скорости набегающего потока воздуха или практически десятикратный рост размеров ротора невозможны.

Пазы и отверстия в известных роторах, улучшая работу тормозных колодок, только уменьшают эффективную площадь теплообмена с окружающим воздухом без существенной турбулизации воздушного потока (что могло бы улучшить режим охлаждения).

При этом именно скорость охлаждения ротора, главным образом, определяет его размеры и вес, то есть при улучшении условий охлаждения размеры ротора могли бы быть уменьшены и, соответственно, могли бы дополнительно быть снижены вес и особенно момент инерции тормозного диска. Кроме того, при существенном снижении максимальной температуры ротора в процессе его эксплуатации за счет лучшего охлаждения (например, до 300°C) может стать возможным использование легких сплавов для изготовления ротора (возможно, с соответствующими покрытиями, обеспечивающими, прежде всего, необходимый коэффициент трения и износостойкость при работе тормозных колодок), что могло бы дополнительно обеспечить резкое падение веса тормозного диска без существенного усложнения технологии его изготовления.

Значительное улучшение эффективности охлаждения тормозного диска может быть достигнуто, если в роторе имеются внутренние сквозные охлаждающие каналы, проходящие от радиально внешней к радиально внутренней боковой поверхности и служащие для охлаждения кольцеобразного тела ротора изнутри.

Для указанной высокой эффективности теплообмена с набегающим воздухом во внутренних сквозных охлаждающих каналах ротора существенно важно то обстоятельство, что каналы выполнены в достаточно быстро вращающейся детали, поскольку при неподвижных сквозных каналах аналогичного сечения и длины (отношение длины канала к его минимальному поперечному размеру 10÷15) турбулизация воздушного потока не происходит и теплосъем неэффективен ([1]; с.294).

В самом деле, при скорости набегающего потока воздуха V и длине канала по потоку (то есть, фактически ширине ротора) L характерное время пребывания заданной порции воздуха в канале составляет T≈L/V. Время, в течение которого за счет своего вращения ротор сместится на ширину канала составляет τ~δ/V1, где δ - характерный поперечный размер канала (его «ширина» в окружном направлении, канал может иметь переменную ширину); V1 - средняя окружная скорость ротора. В реальной ситуации ротора кольцеобразной формы с относительно небольшой шириной по сравнению со средним радиусом, вращающегося совместно с колесом, для V1 справедлива такая оценка: V1≈V·(Rр/Rш), Rр, Rш - средний радиус ротора и радиус шины мотоцикла. Условие столкновения попадающего в канал потока воздуха с боковыми стенками канала имеет очевидный вид τ<Т и, используя полученные выше выражения, находим условие на параметры каналов в роторе

Для роторов тормозного диска переднего колеса современных мотоциклов достаточно высокого уровня отношение Rр/Rш составляет ~0,45 (Rр ~155 мм, Rш ~330 мм), средняя ширина ротора L ~30÷35 мм и из соотношения (1) находим δ<15 мм. Для роторов тормозного диска заднего колеса отношение Rр/Rш несколько меньше и составляет ~0,35, что при той же средней ширине ротора дает условие для поперечного размера каналов δ<10÷11 мм.

При оптимальной (см. также ниже) ширине каналов ~5 мм сформулированное условие (1) выполняется с двукратным запасом, а возможности соударения с «вертикальными» стенками каналов только усиливают турбулизацию потока во внутренних сквозных охлаждающих каналах.

Геометрические параметры внутренних сквозных охлаждающих каналов определяются условиями работы ротора тормозного диска мотоцикла, прежде всего, требованиями достаточной локальной жесткости вертикальных стенок этих каналов (толщина вертикальной стенки канала - это толщина сплошного слоя материала «над каналами», прилегающего к фрикционным поверхностям ротора, на которые воздействуют - давят - тормозные колодки), а также требованиями к жесткости ротора, как целого, при заданных его размерах (как указывалось выше, диаметр ротора тормозного диска переднего колеса мотоцикла ~320 мм, толщина в диапазоне ~5-6 мм) и целесообразностью уменьшения его веса. В результате диапазон возможных параметров внутренних сквозных охлаждающих каналов ограничен независимо от конкретного варианта их выполнения.

Так, прогиб вертикальных стенок внутренних сквозных охлаждающих каналов под давлением колодок увеличивается пропорционально четвертой степени ширины канала и обратно пропорционально третьей степени толщины его вертикальных стенок. В результате, минимальная толщина вертикальных стенок таких каналов составляет ≈1 мм, что определяет максимальную высоту канала 5 мм (для толщины ротора, как целого, 7 мм), оптимальная высота каналов для наиболее распространенных в настоящее время роторов толщиной около 5 мм составляет 2÷3 мм. Аналогично, для обеспечения достаточно высокой локальной жесткости ротора (жесткости в области «над внутренними сквозными охлаждающими каналами») предпочтительная ширина этих каналов составляет 3÷8 мм. В этом случае количество внутренних охлаждающих каналов в роторе составляет 60-100.

Соотношение между шириной каналов и шириной стенок каналов или, что то же самое, отношение расстояния между осями соседних внутренних сквозных охлаждающих каналов к характерной ширине канала (поскольку форма канала может отличаться от прямоугольной) определяется, с одной стороны, тем, чтобы площадь поверхности, фактически обеспечивающей силу трения, была достаточно велика. С другой стороны, если ширина каналов мала по сравнению с расстоянием между осями соседних каналов, то снижается объем, в котором обеспечивается максимально эффективный теплосъем, а также незначительно меняется вес ротора. Совместное влияние этих двух противоположных факторов приводит к условию, что отношение расстояния между осями внутренних сквозных охлаждающих каналов каналов к их ширине не превышает 4, предпочтительно не превышает 2.

Минимальная ширина внутренних сквозных охлаждающих каналов составляет предпочтительно ~1 мм и определяется двумя факторами:

- технологическим: при меньшей ширине каналов и оптимальном соотношении ширины и расстояния между осями таких соседних каналов их число в роторе становится слишком большим - так при расстоянии между осями каналов 2 мм их число в роторе тормозного диска переднего колеса превышает 400;

- эксплуатационным: каналы малого сечения легче забиваются пылью и грязью, а также их сложнее при необходимости прочищать.

Аналогично, эксплуатационными причинами, а также снижением эффективности теплосъема во внутреннем сквозном охлаждающем канале (поскольку доля таких каналов в сечении ротора становится незначительной) и практически сохранением веса ротора определяется минимальная высота каналов; предпочтительная высота внутренних сквозных охлаждающих каналов составляет не менее 1 мм.

Таким образом, чтобы обеспечить значительное снижение веса и момента инерции вентилируемого ротора с внутренними сквозными охлаждающими каналами при сохранении (или малом изменении) его полной толщины целесообразно выполнить в роторе ~50-80 таких каналов с характерной шириной ~3-6 мм и высотой ≈2-3 мм. При большей высоте каналов неизбежно увеличение полной толщины (высоты) ротора, что в принципе возможно, однако потребует изменения (модернизации) используемых в тормозных системах суппортов.

Варианты ротора тормозного диска с внутренними сквозными охлаждающими каналами были предложены в патентах ([2]: Fr 2927389; [3]: EP 1016803), патент [2] относится к роторам тормозных дисков мотоциклов и автомобилей, а патент [3] относится к роторам тормозных дисков велосипедов.

Поскольку выполнить такие каналы с высотой не более 2,5÷3 мм (при общей толщине ротора около 5 мм) и длиной ~30 мм (соответствующей ширине ротора) в цельном изделии представляется технически малореальным при разумной цене готового изделия и том обстоятельстве, что количество каналов в одном роторе должно быть ~60 и более, то в [2], [3] предложено выполнить ротор тормозного диска (или тормозной диск в целом) из отдельно изготавливаемых компонентов.

В [2] был предложен тормозной диск с внутренними сквозными охлаждающими каналами, когда две кольцевые фрикционные поверхности представляют собой наружную поверхность двух параллельных стальных пластин, удерживаемых на расстоянии друг от друга проставками, которые привариваются к внутренней стороне этих пластин, чем обеспечивается жесткое соединение элементов ротора друг с другом. В частности, эти проставки могут представлять собой стержни прямоугольного сечения, расположенные, по существу, радиально (фиг.15 в [2]), в этом варианте как раз и образуются внутренние сквозные охлаждающие каналы, проходящие от радиально внешней к радиально внутренней боковой поверхности ротора.

Предложенный вариант ротора обеспечивает значительное улучшение его охлаждения, однако обладает крайне низкой технологичностью в силу большого количества составляющих его элементов, сложен при сборке и практически не обеспечивает снижение веса ротора. В самом деле, для обеспечения необходимой жесткости наружных слоев ротора во время торможения при небольшом количестве проставок необходимо существенно увеличивать толщину указанных наружных слоев и, соответственно, вес ротора (который даже может превысить вес сплошного ротора), а при достаточно тонких фрикционных слоях необходимо использовать большое количество проставочных стержней (~70 и более стержней длиной ~30 мм и сечением ~4·2,5 мм), что крайне нетехнологично.

В самом деле, при выполнении ротора согласно [2] необходимо вначале точно разместить все проставочные стержни (~70 шт!) на внутренней стороне одной (первой) из двух стальных пластин, приварить все проставки к этой пластине, обеспечив отсутствие выплеска или выдавливания металла на противоположную сторону проставок, к которой затем будет приварена внутренняя сторона второй стальной пластины. Наличие выплеска или выдавленного металла приведет (после приваривания второй пластины) ко взаимному перекосу пластин, наличию локальных концентраторов напряжений и т.д. Перекос может быть исправлен шлифовкой или фрезеровкой сваренного ротора, как целого, однако возникшие концентраторы уже неустранимы. Поэтому, кроме прочего, после первой стадии сварки необходимы контроль и дополнительная обработка свободной поверхности приваренных проставок, сборка и точное позиционирование большого количества элементов, очевидно, также усложняют изготовление известного ротора согласно [2].

В патенте [3] предложен способ изготовления вентилируемого тормозного диска велосипеда с внутренними сквозными охлаждающими каналами, когда в качестве проставки между наружными плоскими слоями ротора используется выполненная деформированием за одно целое гофрированная пластина, имеющая чередующиеся в окружном направлении выступы и впадины. Все три элемента (слоя) предложенного ротора выполнены из нержавеющей стали, а жесткое соединение составляющих ротор компонентов обеспечивается за счет применения никельсодержащей связующей пасты (nickel bonding paste) в областях контакта наружных пластин с проставкой и последующего нагрева сборки до температуры выше температуры аустенитного перехода.

Боковыми стенками внутренних сквозных охлаждающих каналов в известном роторе являются наклонные участки гофрированного промежуточного слоя, соединяющие ее выступы и впадины, а двумя другими - вертикальными - стенками каналов (по толщине или по оси ротора) являются, с одной стороны внутренняя (по отношению к ротору) поверхность промежуточного слоя и со второй стороны внутренняя поверхность наружного слоя. То есть, толщина вертикальной стенки канала с одной стороны равна толщине наружной пластины, а толщина стенки канала с другой стороны равна сумме толщин наружного слоя и толщины пластины, из которой выполнен гофрированный промежуточный слой.

В известном варианте вентилируемого ротора высота внутренних сквозных охлаждающих каналов определяется соотношением

,

где H - полная высота гофра, а d - толщина пластины, из которой выполняется гофрированная проставка. Для описанного в [3] ротора Н=3,2 мм, d=0,6 мм и высота каналов составляет 2,6 мм, приблизительно такая же высота (длина) боковых стенок гофрированного промежуточного слоя. Предложенный вариант ротора существенно упрощает его сборку, однако, несмотря на улучшение режима охлаждения, он даже для случая велосипеда (см. ниже) не позволяет снизить вес ротора в целом. В частности, авторы патента [3] описывают вентилируемый ротор, наружные слои которого представляют собой пластины толщиной 0,8 мм, а гофрированная проставка изготовлена из пластины толщиной 0,6 мм. Поскольку полная площадь гофрированной проставки, как следует из описания ее формы в [3], существенно больше площади наружных слоев, получаем вес известного ротора, заведомо превосходящий вес аналогичного сплошного ротора толщиной 2,2 мм. В то же время толщина современных невентилируемых тормозных дисков составляет обычно 1,8-2,2 мм. Соответственно, больший вес ротора автоматически обеспечивает его меньший нагрев при торможении даже без внутренних охлаждающих каналов.

Кроме того, предложенный вентилируемый ротор тормозного диска имеет существенно большие габариты - так полная толщина представленного в [3] ротора составляет 4,8 мм, что в ~2,4 раза превосходит толщину стандартных тормозных дисков.

Далее, необходимо учитывать, что в предложенном варианте вентилируемого ротора его жесткость (в том числе локальная) практически полностью определяется жесткостью гофрированного промежуточного слоя, в том числе высотой самого гофра и толщиной его боковых стенок. Соответственно, при использовании известного технического решения в роторе тормозного диска мотоцикла следует многократно увеличить жесткость гофрированного промежуточного слоя, поскольку давление тормозных колодок на фрикционные поверхности ротора при торможении мотоцикла существенно больше, чем в случае велосипеда. Более того, с ростом давления колодок дополнительно увеличиваются касательные напряжения в местах жесткого соединения промежуточного слоя с наружными слоями (помимо напряжений, возникающих вследствие трения колодок о фрикционные поверхности), что снижает ресурс сборной конструкции.

Далее, при увеличении толщины исходной пластины, из которой формируется промежуточный слой, резко усложняется изготовление гофрированной в окружном направлении структуры. Расчеты показывают, что в тормозном роторе мотоцикла толщина наклонных (боковых) участков гофрированной структуры должна быть не менее ~1,6 мм. В этом случае для получения высоты внутренних охлаждающих каналов 2 мм необходимо обеспечить полную высоту гофра Н>3,6 мм. Изготовление такой детали является крайне сложной технологической задачей для достаточно толстой исходной пластины, особенно с учетом анизотропии ее пластических свойств и разной степени деформации пластины на разных расстояниях от ее оси, изготовление же деформированной гофрированной структуры для формирования ротора с каналами сложного сечения становится практически вообще нереальным. С учетом толщины наружных слоев ротора >1,4 мм (в случае мотоцикла) полная толщина ротора оказывается >6 мм (>6,4 мм), что существенно превосходит габарит современных невентилируемых роторов, при этом вес известного вентилируемого ротора оказывается не меньше веса качественных стандартных роторов.

Кроме того, локальный нагрев противоположных участков известного ротора, особенно на начальном этапе торможения, существенно различается вследствие кратного различия нагреваемых толщин металла ротора при практически одинаковом тепловыделении на обеих фрикционных поверхностях, что приводит к дополнительным термическим напряжениям и провоцирует изменение геометрии (коробление) вентилируемого ротора по патенту ЕР 1016803.

Таким образом, известные вентилируемые тормозные роторы с внутренними сквозными охлаждающими каналами нетехнологичны в изготовлении и не обеспечивают снижение веса ротора тормозного диска мотоцикла.

Техническим результатом заявляемого изобретения является улучшение технологичности изготовления вентилируемого ротора с внутренними сквозными охлаждающими каналами при уменьшении его веса и момента инерции, увеличение скорости его охлаждения.

Технический результат достигается тем, что в роторе тормозного диска мотоцикла, представляющем собой кольцеобразное тело, имеющее противолежащие фрикционные кольцеобразные поверхности, радиально внешнюю и радиально внутреннюю боковые поверхности, внутренние сквозные охлаждающие каналы для охлаждения кольцеобразного тела изнутри, проходящие от радиально внешней к радиально внутренней боковой поверхности, кольцеобразное тело выполнено из по меньшей мере двух слоев, причем упомянутые по меньшей мере два слоя кольцеобразного тела жестко соединены друг с другом, и каждый из них представляет собой предварительно отдельно изготовленную за одно целое деталь, при этом фрикционные кольцеобразные поверхности образуют, по меньшей мере частично, обращенные наружу стороны наружных слоев кольцеобразного тела, в то время как обращенные внутрь стороны наружных слоев кольцеобразного тела имеют непосредственно контактирующие со смежным слоем области и свободные от контакта со смежным слоем области, причем указанные непосредственно контактирующие со смежным слоем области наружных слоев служат для указанного жесткого соединения слоев, а каждый из внутренних сквозных охлаждающих каналов, по меньшей мере частично, образован свободной от контакта со смежным слоем областью одного наружного слоя и свободной от контакта со смежным слоем областью другого наружного слоя.

Согласно заявляемому техническому решению стенками внутренних охлаждающих каналов «по высоте» являются наружные слои ротора, а боковыми стенками каналов являются либо наклонные участки наружных слоев ротора (это единственная возможность, когда тормозной ротор состоит именно из двух слоев и они являются смежными друг для друга), либо боковые стенки сквозных пазов в плоском промежуточном слое, свободные от контакта со смежным слоем, и - если предусмотрены - наклонные участки наружных слоев. Таким образом, в предпочтительных вариантах изобретения, которые подробно описаны ниже, вентилируемый тормозной ротор состоит из двух или трех элементов - двух наружных слоев и, возможно, плоского промежуточного слоя, который обеспечивает максимальную локальную жесткость диска по сравнению с другими (неплоскими) формами промежуточного слоя, а также симметрию ротора относительно его центральной плоскости.

Целесообразные геометрические параметры внутренних сквозных охлаждающих каналов, в том числе для такого технического решения, описаны выше. Согласно заявляемому изобретению внутренние сквозные охлаждающие каналы могут быть выполнены прямыми и проходить по существу радиально от радиально внешней к радиально внутренней боковой поверхности ротора. Однако в предпочтительном варианте осуществления изобретения направление каналов может отличаться от радиального. С целью дополнительного улучшения теплообмена, ось внутренних сквозных охлаждающих каналов может быть направлена под углом к радиус-вектору, направленному от оси вращения ротора в соответствующую точку оси канала - при этом фактически увеличивается и эффективная длина каналов, и теплообмен с набегающим потоком воздуха. Каналы могут быть выполнены непрямыми, они могут изгибаться, учитывая, например, изменение окружной скорости движения ротора пропорционально расстоянию до оси его вращения; в случае криволинейного выполнения внутренних сквозных охлаждающих каналов их длина дополнительно увеличивается. Кроме того, сечения (поперечные размеры) каналов могут изменяться по длине канала, в том числе периодически изменяться.

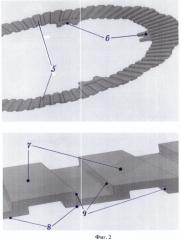

В одном из вариантов заявляемого технического решения ротор состоит из всего двух предварительно отдельно изготовленных за одно целое деталей (слоев), каждый из которых представляет собой наружный слой, и оба таких наружных слоя являются друг для друга смежным слоем, так что внутренние охлаждающие каналы полностью образованы свободными от контакта со смежным слоем областями обоих слоев.

В одном из вариантов такого выполнения ротора тормозного диска мотоцикла из двух используется по меньшей мере один наружный слой с по существу П-образно выполненными и проходящими от радиально внешней к радиально внутренней боковой поверхности элементами, каждый из которых на одной стороне слоя образует впадину, а на другой стороне слоя - выступ, причем впадины и выступы на каждой стороне слоя чередуются в его окружном направлении. Все выступы обращенной наружу стороны упомянутого наружного слоя образуют фрикционную поверхность и все впадины этой стороны наружного слоя образуют внешние сквозные охлаждающие каналы для охлаждения кольцеобразного тела ротора снаружи, а все выступы обращенной внутрь стороны этого наружного слоя служат в качестве упомянутых контактирующих со смежным слоем поверхностей для соединения с другим наружным слоем, и все впадины этой стороны наружного слоя служат в качестве упомянутых свободных от контакта со смежным слоем областей, каждая из которых вместе с соответствующей свободной от контакта со смежным слоем областью другого наружного слоя образует соответствующий внутренний сквозной охлаждающий канал.

В дальнейшем указанный слой будем называть «слоем с по существу П-образно выполненными элементами».

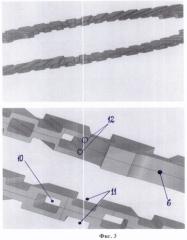

В предпочтительном варианте ротора другой наружный слой выполнен идентично указанному слою с по существу П-образно выполненными элементами и оба наружных слоя образуют друг для друга смежный слой, причем указанные идентичные слои предпочтительно расположены таким образом, что обращенные друг к другу впадины смежных слоев совмещены друг с другом для формирования внутренних сквозных охлаждающих каналов, а обращенные друг к другу выступы смежных слоев жестко соединены друг с другом.

В указанном варианте ротора жесткое соединение обращенных друг к другу выступов смежных слоев может быть выполнено пайкой, склеиванием, сваркой (в том числе контактной сваркой, в частности точечной контактной сваркой), а также силовым замыканием (например, заклепочным соединением). Характерная толщина материала слоя составляет 1,5 мм, а характерные поперечные размеры фрикционных поверхностей составляют в окружном направлении ротора 5÷9 мм (ширина внутренних сквозных охлаждающих каналов составляет ~5 мм при высоте ~2÷2,5 мм, ширина в окружном направлении жестко соединяющих слои участков 3,5÷6 мм. Как показывают численное моделирование и результаты авторов заявляемого технического решения, при таких геометрических размерах создаваемые при работе тормозов напряжения в материале ротора не превышают предел усталости, а величина перемещения фрикционных поверхностей в направлении действия силы давления тормозных колодок (перпендикулярно фрикционной поверхности) составляет не более 3÷10 мкм и компенсируется упругостью тормозных колодок.

Ширина (в окружном направлении) выступов и впадин слоя с по существу П-образно выполненными элементами, а также толщина материала слоя в области выступов и в области впадин могут отличаться друг от друга, оптимальные величины указанных параметров слоя определяются уровнем допустимых напряжений и деформаций фрикционной поверхности слоя в процессе работы тормозных колодок. В частности, толщина материала слоя в области выступов наружу ротора (которые в совокупности составляют фрикционную поверхность ротора), предпочтительно, может составлять 1,3÷1,6 мм, а толщина материала слоя в области впадин с наружной стороны (которые в совокупности обеспечивают жесткое соединение слоев между собой) может составлять 1,1÷1,5 мм; толщина боковых стенок выступов и впадин составляет 1,2÷1,5 мм; возможны и другие комбинации толщин. Аналогично, ширина (в окружном направлении) выступов с наружной стороны предпочтительно составляет ~6 мм, а ширина впадин с наружной стороны ~4 мм, при таком соотношении размеров выступов и впадин доля площади фрикционной поверхности существенно превышает 50% площади тормозных колодок, что снижает нагрузку на тормозные колодки. Угол наклона боковых стенок выступов и впадин к оси ротора составляет предпочтительно 5÷10° и определяется условием малой величины деформации фрикционной поверхности под давлением тормозных колодок и условием ограничения напряжений прежде всего в участках, где боковые стенки слоя переходят в плоские поверхности, с целью уменьшения напряжений в этих местах могут быть выполнены закругления с радиусом предпочтительно 0,3÷0,5 мм. Указанные углы наклона боковых стенок также являются близкими к оптимальным при изготовлении слоев как механической обработкой (фрезеровкой), так и обработкой давлением (штамповкой).

Указанные параметры элементов слоя, прежде всего ширина фрикционных и соединительных поверхностей, а также толщина боковых стенок могут изменяться в окружном направлении. В частности, как установлено авторами путем численного моделирования процесса торможения, максимальные напряжения возникают в каналах, которые являются соседними с местами присоединения ротора к ступице тормозного диска (для тормозных роторов переднего колеса) или с местами фиксации ротора на заднем колесе (для тормозных роторов заднего колеса). С целью компенсации указанного роста напряжений толщина боковых стенок соответствующих (особенно нагруженных) выступов и впадин может быть увеличена, предпочтительно на 15-25%, по сравнению со средними по окружности слоя значениями.

В указанном варианте выполнения ротора общая толщина соединяемого материала, равная двум толщинам материала каждого слоя в области впадин с наружной стороны ротора, составляет предпочтительно 2,6÷3,2 мм. Соединение указанной толщины может быть эффективно и с высокой производительностью выполнено, в частности, контактной сваркой, в том числе точечной контактной сваркой. Кроме того, возможность использования жесткого соединения слоев контактной (точечной) сваркой в указанном варианте имеет то преимущество, что подвергнутые локальному нагреву при сварке участки ротора не контактируют с тормозными колодками, то есть фрикционные поверхности не подвергаются термическому воздействию. Кроме того, поскольку соединяемые участки ротора отстоят от фрикционных поверхностей (например, при полной толщине ротора 5,2 мм и общей толщине соединяемого материала 3,0 мм расстояние до фрикционных поверхностей составляет с каждой стороны по 1,1 мм), жесткое соединение может быть выполнено и силовым замыканием (заклепками).

В предпочтительном варианте выполнения ротора с наружными слоями с по существу П-образно выполненными элементами стенки предпочтительно каждого внешнего сквозного охлаждающего канала выполнены с развитой поверхностью и/или снабжены способствующим теплообмену/теплоотдаче покрытием.

Указанный вариант обеспечивает дополнительное увеличение скорости охлаждения нагреваемого в процессе торможения ротора. Этот результат достигается тем, что эффективность теплообмена с набегающим потоком воздуха развитой (шероховатой) поверхности возрастает по сравнению со случаем обтекания гладкой поверхности ([1], с.296; [4]: Жукаускас А.А. «Конвективный перенос в теплообменниках». М.: Наука, 1982-472 с.; с.163). Соответственно, предпочтительно обеспечить развитую поверхность каждого внешнего сквозного охлаждающего канала (поверхность этих каналов составляют их боковые стенки и «дно»), что может быть выполнено различными способами, например механической обработкой (в частности, стальными щетками), дробеструйной обработкой (колотой или литой дробью), пескоструйной обработкой или химическими методами (травлением). Предпочтительная величина шероховатости поверхности стенок внешних сквозных охлаждающих каналов составляет 20÷100 мкм, в этом случае размер шероховатости существенно влияет на процессы в пограничном слое, которые и определяют интенсивность теплообмена.

Развитая поверхность внешних сквозных охлаждающих каналов может быть выполнена как обработкой уже собранного ротора, так и обработкой составляющих ротор компонентов (слоев) перед сборкой, что предпочтительно, если жесткое соединение слоев осуществляется, например, склеиванием или пайкой. Кроме того, за счет развитой поверхности внутренних сквозных охлаждающих каналов дополнительно увеличивается и эффективность теплообмена в этих каналах.

Выполнение внешних сквозных охлаждающих каналов с развитой поверхностью существенно увеличивает эффективность охлаждения ротора в целом за счет большой суммарной площади поверхности таких каналов (иными словами, за счет увеличения коэффициента теплоотдачи с единицы исходной «геометрической» поверхности). В предпочтительных вариантах выполнения ротора, например, переднего тормо