Устройство запорное

Иллюстрации

Показать всеИзобретение может быть использовано в устройствах запорных устьевого оборудования как по своему функциональному назначению, так и как обратный клапан при аварийных остановках. В корпусе устройства выполнены радиальное резьбовое отверстие и кольцевая канавка и установлены резьбовая уплотнительная манжета, корпус привода с рычагами управления, с защитной втулкой и штоком. Шток через трапецеидальный паз соединен с плунжером. На наружной поверхности плунжера выполнен прямоугольный паз, а на торце внутренний шаровой сегмент. С одной стороны в канале корпуса расположены кольцевые герметичные камеры, ограничены внутренним диаметром канала и наружной поверхностью опорной втулки. На торце опорной втулки выполнен уплотняемый шаровой пояс. С противоположной стороны через уступ в выточке корпуса установлена перепускная втулка с герметичной камерой и ребрами. На ребрах выполнены гнезда. Соответствующие гнезда размещены в выточке корпуса и установлены штифты, а на торце перепускная втулка имеет сферическую поверхность и выступ. Между опорной и перепускной втулками расположен шар. В шаре выполнена герметичная камера. Выступ перепускной втулки взаимодействует с плунжером через прямоугольный паз, а шар с внутренним шаровым сегментом плунжера при вращении рычагов управления для взаимодействия шара с уплотняемым шаровым поясом опорной втулки с возможностью как принудительного перекрытия входного канала гидравлической связи, так и взаимодействия шара со сферической поверхностью перепускной втулки или с уплотняемым шаровым поясом опорной втулки при изменении направления потока перекачиваемой среды для закрытия или открытия каналов гидравлической связи в автоматическом режиме при эксплуатации устройства запорного. Для удобства сборки и разборки устройства запорного центральный канал гидравлической связи выполнен эксцентрично относительно оси корпуса. Изобретение направлено на повышение надежности, уменьшение элементной базы конструкции устройства, увеличение срока эксплуатации, снижение гидроабразивного износа и увеличение коррозионной стойкости. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области горного дела, в частности к нефтегазодобывающей отрасли, и может быть использовано в устьевом оборудовании для нефтегазовых скважин, в эксплуатации нефтепроводов, водоводов, газопроводов.

Известны устройства запорные [RU №2261389 С2, кл. F16К 3/26, 27.09.2005 г., RU №94041194 А1, кл. F16К 3/24, 20.09.1996 г.], содержащие корпуса, запорные элементы, привод, элементы фланцевого соединения.

Недостатками известных устройств запорных являются сложность конструкции из-за большой элементной базы, сложности в процессе изготовления и, как правило, ненадежность в процессе эксплуатации.

Известно устройство запорное [RU 2351830 С2, кл. F16К 1/12, F16К 31/52, 10.04.2009 г.], содержащее корпус, кольцо в выточке корпуса с уплотняемой конической поверхностью, пробку с соответствующей уплотнительной поверхностью, эксцентриковый привод, перепускную втулку.

Недостатками известного устройства запорного являются ограниченные функциональные возможности, сложность конструкции из-за большой элементной базы, нетехнологичность, ненадежность в процессе эксплуатации, особенно при отрицательных температурах окружающей среды в зимнее время на нефтегазовых месторождениях Российской Федерации.

Техническая задача изобретения состоит в возможности использования устройства запорного как по своему функциональному назначению, так и как обратный клапан при аварийных остановках, используя при этом перепады давлений до и после устройства запорного и изменения направления движения перекачиваемой среды, например, в гидравлических системах, в трубопроводах, в устьевом оборудовании, кроме вышеизложенного технической задачей изобретения является повышение надежности, уменьшение элементной базы конструкции устройства запорного, увеличение срока эксплуатации, особенно в системах высокого давления и при отрицательных температурах окружающей среды в зимнее время при образовании льда в каналах гидравлической связи устройств запорных, снижение гидроабразивного износа при высоких скоростях перекачиваемой среды и увеличение коррозионной стойкости элементов конструкции устройства запорного, определяющие его работоспособность и надежность, удобство обслуживания при эксплуатации, обеспечение ремонтопригодности и конкурентоспособности.

Технический результат достигается тем, что устройство запорное, содержащее корпус, кольцо в выточке корпуса с уплотняемой конической поверхностью, пробку с соответствующей уплотнительной поверхностью, эксцентриковый привод, перепускную втулку, отличающееся тем, что в корпусе выполнены радиальное резьбовое отверстие и кольцевая канавка и установлены резьбовая уплотнительная манжета, корпус привода с рычагами управления, с защитной втулкой и штоком, шток через трапецеидальный паз соединен с плунжером, на наружной поверхности плунжера выполнен прямоугольный паз, а на торце внутренний шаровой сегмент, с одной стороны в канале корпуса расположены кольцевые герметичные камеры, ограничены внутренним диаметром канала и наружной поверхностью опорной втулки, на торце опорной втулки выполнен уплотняемый шаровой пояс, с противоположной стороны через уступ в выточке корпуса установлена перепускная втулка с герметичной камерой и ребрами, на ребрах выполнены гнезда, соответствующие гнезда размещены в выточке корпуса и установлены штифты, а на торце перепускная втулка имеет сферическую поверхность и выступ, при этом между опорной и перепускной втулками расположен шар, в шаре выполнена герметичная камера, причем выступ перепускной втулки взаимодействует с плунжером через прямоугольный паз, а шар с внутренним шаровым сегментом плунжера при вращении рычагов управления для взаимодействия шара с уплотняемым шаровым поясом опорной втулки с возможностью как принудительного перекрытия входного канала гидравлической связи, так и взаимодействия шара со сферической поверхностью перепускной втулки или с уплотняемым шаровым поясом опорной втулки при изменении направления потока перекачиваемой среды для закрытия или открытия каналов гидравлической связи в автоматическом режиме при эксплуатации устройства запорного.

Для удобства сборки и разборки устройства запорного центральный канал гидравлической связи выполнен эксцентрично относительно оси корпуса.

На фиг.1 изображено устройство запорное в открытом положении под давлением перекачиваемой среды (например, нефтегазодобывающая скважина в режиме эксплуатации).

На фиг.2 изображено устройство запорное в закрытом положении под давлением изменения движения среды (например, аварийная остановка нефтегазодобывающей скважины).

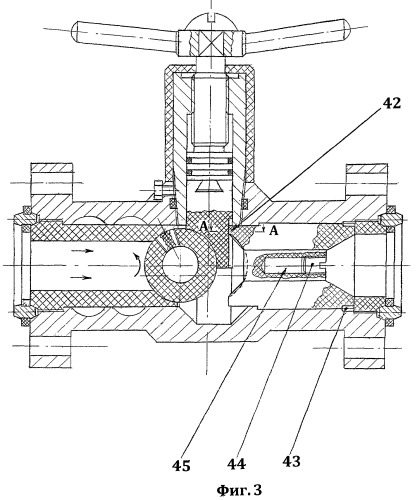

На фиг.3 изображено устройство запорное в режиме принудительного закрытия в результате вращения рычагов управления (например, техническое обслуживание нефтегазодобывающей скважины).

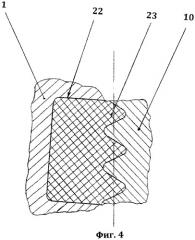

На фиг.4 изображено обеспечение герметичности резьбовой уплотнительной манжетой резьбового соединения корпуса привода с корпусом устройства запорного.

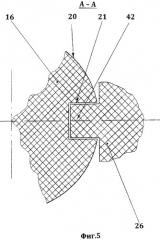

На фиг.5 изображено сечение А-А на фиг.3.

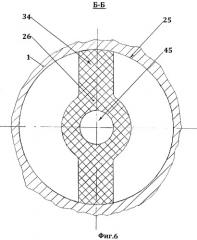

На фиг.6 изображено сечение Б-Б на фиг.1.

Устройство запорное содержит:

корпус 1,

шар 2,

внутренний диаметр 3 в канале корпуса 1,

опорную втулку 4,

наружную поверхность 5 опорной втулки 4,

кольцевые герметичные камеры 6 в корпусе 1,

входной канал гидравлической связи 7 в опорной втулке 4,

стопорный болт 8,

радиальное резьбовое отверстие 9, выполненное в корпусе 1,

корпус привода 10,

внутреннюю резьбу 11, выполненную в корпусе привода 10,

рычаги управления 12,

фиксирующий винт 13,

шток 14,

уплотнения 15 штока 14,

плунжер 16,

трапецеидальный паз 17, выполненный в плунжере 16,

защитную втулку 18,

винт резьбовой 19,

наружную поверхность 20 плунжера 16,

прямоугольный паз 21, выполненный на наружной поверхности 20

плунжера 16,

кольцевую канавку 22, выполненную в радиальном резьбовом отверстии 9,

резьбовую уплотнительную манжету 23,

прижимную гайку 24,

выточку 25, выполненную в корпусе 1,

перепускную втулку 26,

выходные каналы 27 гидравлической связи, выполненные в перепускной втулке 26,

уступ 28,

центральный канал 29 гидравлической связи, выполненный с эксцентриситетом Δ

относительно оси корпуса 1,

торец 30 перепускной втулки 26,

сферическую опорную поверхность 31, выполненную на торце 30

перепускной втулки 26,

уплотнительные прокладки 32,

гнезда 33, выполненные на выточке 25 корпуса 1,

ребра 34 перепускной втулки 26,

герметичную камеру 35, выполненную в шаре 2,

торец 36 опорной втулки 4,

шаровой уплотняемый пояс 37, выполненный на торце 36 опорной втулки 4,

пробку 38,

торец 39 плунжера 16,

внутренний шаровой сегмент 40, выполненный на торце 39 плунжера 16,

гнезда 41, выполненные на ребрах 34 перепускной втулки 26,

выступ 42, выполненный на торце 30 перепускной втулки 26,

штифты 43,

пробку 44,

герметичную камеру 45, выполненную в перепускной втулке 26.

В статическом положении, например, при сборке элементы устройства запорного взаимодействуют следующим образом.

В корпус привода 10 через внутреннюю резьбу 11 ввинчивается шток 14 с уплотнениями 15.

Защитная втулка 18 надевается на корпус привода 10.

В свою очередь рычаги управления 12 устанавливаются на шток 10 и фиксируются винтом 13.

В кольцевую канавку 22, выполненную в радиальном резьбовом отверстии 9 корпуса 1, устанавливается резьбовая уплотнительная манжета 23.

В радиальное резьбовое отверстие 9 через резьбовую уплотнительную манжету 23 в собранном виде со штоком 14, защитной втулкой 18, рычагами управления 12 и фиксирующим винтом 13 ввинчивается корпус привода 10 и фиксируется стопорным болтом 8.

Через выточку 25, выполненную в корпусе 1, вводится плунжер 16 и соединяется через трапецеидальный паз 17 со штоком 14 в центральном канале 29 гидравлической связи, выполненным с эксцентриситетом Δ относительно корпуса 1 (фиг.1).

При этом наличие эксцентричного канала 29 обеспечивает легкость сборки и разборки элементов конструкции устройства запорного.

После соединения плунжера 16 со штоком 14 вращением рычагов управления 12 плунжер поднимают вверх в корпусе привода, освобождая центральный канал 29 гидравлической связи для дальнейшей сборки.

Перепускная втулка 26 через уступ 28 вставляется в выточку 25, выполненную в корпусе 1.

При этом прямоугольный паз 21, выполненный на поверхности 20 плунжера 16, совмещают с выступом 42, выполненным на торце 30 перепускной втулки 26, а в гнезда 33, выполненные на выточке 25 корпуса 1, совмещенные с гнездом 41 и выполненные на ребрах 34 перепускной втулки 26, устанавливаются штифты 43.

Прижимной гайкой 24 перепускную втулку 26 через ребра 34 поджимают к уступу 28 и одновременно фиксируют штифты 43.

Шар 2 через внутренний диаметр 3 канала в корпусе 1 устанавливают в центральный канал 29 гидравлической связи.

В свою очередь опорную втулку 4 через резьбовое соединение устанавливают в корпус 1, образуя кольцевые герметичные камеры 6 между внутренним диаметром 3 в канале корпуса 1 и наружной поверхностью 5 опорной втулки 4.

Устройство запорное, например, через уплотнительные прокладки 32 устанавливается на нефтегазодобывающую скважину, или на нагнетательную скважину, или на трубопровод перед нагнетательным насосом на кустовой насосной или перед компрессором на компрессорной станциях.

В динамическом положении устройство запорное работает следующим образом.

При движении перекачиваемой среды через входной канал гидравлической связи 7, выполненный в опорной втулке 4, шар 2 перемещают до взаимодействия со сферической опорной поверхностью 31, выполненной на торце 30 перепускной втулки 26.

Перекачиваемая среда, огибая шар 2 через центральный канал 29 и далее через выходные каналы 27 гидравлической связи, выполненные между ребрами 34 перепускной втулки 26, нагнетается, например, в нефтесбор (фиг.1, движение перекачиваемой среды указано стрелками).

При этом перемещение шара 2 под давлением перекачиваемой среды обеспечивает надежное открытие каналов гидравлической связи, так как вес шара 2 равен весу вытесненной жидкости благодаря наличию герметичной камеры 35, выполненной в шаре 2 и герметично закрытой пробкой 38 (фиг.2, фиг.3).

При плановой или аварийной остановке нефтегазодобывающей или нагнетательной скважины обратным давлением среды шар 2 через центральный канал 29 гидравлической связи перемещается до взаимодействия с шаровым уплотняемым поясом 37, выполненным на торце 36 опорной втулки 4, перекрывая канал гидравлической связи 7, выполненный в опорной втулке 4, и скважина без участия обслуживающего персонала перекрывается, например, от нефтесбора или от нагнетательной линии, предотвращая нагнетание среды обратно в скважину или из скважины (фиг.2).

Причем при использовании устройства запорного на нагнетательной скважине, или на кустовой насосной станции, или на компрессорной станции для выполнения функциональных возможностей при монтаже устройство запорное необходимо повернуть на 180° относительно оси привода (на фиг.1, фиг.2, фиг.3 направления потока перекачиваемой среды указаны стрелками для нефтегазодобывающей скважины).

При техническом обслуживании скважины запорное устройство при необходимости может быть закрыто принудительно вращением рычагов управления 12 и открыто обратным вращением рычагов управления.

При принудительном закрытии устройства запорного внутренний шаровой сегмент 40, выполненный на торце 39 плунжера 16, взаимодействует с поверхностью шара 2 и поджимает шар 2 к шаровому уплотняемому поясу 37, выполненному на торце 36 опорной втулки 4, перекрывая канал гидравлической связи 7 (фиг.3).

При этом наличие штифтов 43 в совмещенных гнездах 41 и 33, выступа 42, взаимодействующего с прямоугольным пазом 21, выполненным на наружной поверхности 20 плунжера 16, обеспечивает постоянное положение внутреннего шарового сегмента 40, выполненного на торце 39 плунжера 16 относительно поверхности шара 2 при принудительных перекрытиях каналов гидравлической связи в процессе эксплуатации устройства запорного, так как исключается вращение плунжера 16 относительно перепускной втулки 26 (фиг.1, фиг.2, фиг.3, фиг.5).

Использование резьбовой уплотнительной манжеты 23, установленной в кольцевой канавке 22 в радиальном резьбовом отверстии 9, обеспечивает надежную герметичность соединения корпуса привода 10 в радиальном резьбовом отверстии 9 устройства запорного (фиг.4).

Устройство запорное в процессе эксплуатации исключает перетоки жидкости или газа из нефтесбора в скважину при периодической эксплуатации нефтегазовой скважины, так как оно функционирует в автоматическом режиме без участия обслуживающего персонала (фиг.1, фиг.2).

Как в открытом, так и в закрытом положении (фиг.1, фиг.2, фиг.3) обеспечивается герметичность устройства запорного при давлении MПa(кг·c/cм2)=35(350) и исключается попадание перекачиваемой жидкости или газа в окружающую среду.

Наличие в устройстве запорном кольцевых герметичных камер 6 в корпусе 1, герметичной камеры 45, выполненной в перепускной втулке 26 и закрытой пробкой 44 (фиг.3, фиг.6), а также герметичной камеры 35, выполненной в шаре 2 и закрытой пробкой 38, которые выполняют роль компенсаторов при отрицательных температурах окружающей среды, особенно в зимнее время, исключают как деформацию корпуса устройства запорного, образование трещин и их разрушения, так и остаточную деформацию элементов конструкции устройства запорного, так как при размораживании вышеперечисленные камеры уменьшаются в объеме и компенсируют объемные расширения льда и восстанавливаются при прогреве с обеспечением функциональных характеристик без ремонтно-восстановительных работ устройства запорного.

Это дополнительно подтверждается физико-механическими характеристиками используемого полимерного материала для элементов конструкции устройства запорного, которые образуют камеры, выполняющие роль компенсаторов при замораживании, например, полиамид блочный ТУ6-06-142-90, и многократными климатическими испытаниями устройства запорного.

Для исключения остаточный деформации плунжера 16 при принудительном закрытии устройства запорного при давлении в системе свыше MПa(кг·c/cм2)=35(350) в плунжере 16 изображено усиление плунжера винтом резьбовым 19 (фиг.1).

Предложенное новое техническое решение устройства запорного отличается от известных технических решений новизной, так как в автоматическом режиме функционирования, без участия обслуживающего персонала, использованы физические характеристики эксплуатации как нефтегазодобывающей, так и нагнетательной скважин (разница давлений перед или после запорного элемента и изменения направления движения перекачиваемой среды в случае аварийной или плановой остановки скважины), технологично при изготовлении, надежно в эксплуатации, ремонтопригодно, конкурентоспособно, и его использование в производстве обеспечит положительный технико-экономический эффект, особенно при отрицательных температурах окружающей среды в зимнее время на нефтегазовых месторождениях Российской Федерации.

1. Устройство запорное, содержащее корпус, кольцо в выточке корпуса с уплотняемой конической поверхностью, пробку с соответствующей уплотнительной поверхностью, эксцентриковый привод, перепускную втулку, отличающееся тем, что в корпусе выполнены радиальное резьбовое отверстие и кольцевая канавка и установлены резьбовая уплотнительная манжета, корпус привода с рычагами управления, с защитной втулкой и штоком, шток через трапецеидальный паз соединен с плунжером, на наружной поверхности плунжера выполнен прямоугольный паз, а на торце внутренний шаровой сегмент, с одной стороны в канале корпуса расположены кольцевые герметичные камеры, ограничены внутренним диаметром канала и наружной поверхностью опорной втулки, на торце опорной втулки выполнен уплотняемый шаровой пояс, с противоположной стороны через уступ в выточке корпуса установлена перепускная втулка с герметичной камерой и ребрами, на ребрах выполнены гнезда, соответствующие гнезда размещены в выточке корпуса и установлены штифты, а на торце перепускная втулка имеет сферическую поверхность и выступ, при этом между опорной и перепускной втулками расположен шар, в шаре выполнена герметичная камера, причем выступ перепускной втулки взаимодействует с плунжером через прямоугольный паз, а шар с внутренним шаровым сегментом плунжера при вращении рычагов управления для взаимодействия шара с уплотняемым шаровым поясом опорной втулки с возможностью как принудительного перекрытия входного канала гидравлической связи, так и взаимодействия шара со сферической поверхностью перепускной втулки или с уплотняемым шаровым поясом опорной втулки при изменении направления потока перекачиваемой среды для закрытия или открытия каналов гидравлической связи в автоматическом режиме при эксплуатации устройства запорного.

2. Устройство запорное по п.1, отличающееся тем, что центральный канал гидравлической связи выполнен с эксцентриситетом относительно оси корпуса.