Способ прогнозирования ресурса технических устройств

Иллюстрации

Показать всеИзобретение относится к области обеспечения надежности и безопасности технических устройств повышенной опасности преимущественно тонкостенных конструкций, в частности сосудов давления (емкостей, теплообменников, скрубберов, реакторов), резервуаров и трубопроводов. Способ заключается в оценке исходного, продляемого и остаточного ресурса по степени износа при снижении запасов прочности, с учетом имеющихся дефектов, объема неразрушающего контроля, проведенного при первичном техническом диагностировании, коэффициента ответственности в зависимости от группы или класса опасности технического устройства, показателя коррозии и коррозионной стойкости материалов. Технический результат заключается в повышении надежности и безопасности эксплуатации технических устройств. 14 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области обеспечения надежности и безопасности технических устройств, преимущественно тонкостенных конструкций, в частности сосудов и аппаратов, применяемых в химической и нефтехимической промышленности (емкостей, теплообменников, колонн, скрубберов, реакторов, резервуаров и трубопроводов), проведением ресурсно-прочностных исследований и технического диагностирования средствами неразрушающего контроля. Изобретение может быть использовано при прогнозировании исходного, продляемого и остаточного ресурса по комплексному показателю коррозионной стойкости материала вследствие износа, усталости, старения материалов, замены изношенных элементов, с учетом объемов проведения неразрушающего контроля, эффективности диагностирования и вероятной степени риска, характеризующей ответственность технических устройств при отказе.

Имеется ряд аналогов по способам прогнозирования ресурса технических устройств. Например, способ (см. описание изобретения к патенту Российской Федерации №2292028 «Способ определения остаточного ресурса металлоконструкций», МПК G01N 3/00. Опубликовано 2007.01.20) заключается в определении количества циклов нагружения исследуемого элемента металлоконструкции и по количеству циклов нагружения, за период эксплуатации между измерениями устанавливается зависимость коэрцитивной силы в местах дефектов, на основе которой рассчитывается остаточный ресурс металлоконструкции. При этом учитывается только один показатель - количество циклов нагружения элемента металлоконструкции, такие показатели, как предельные состояния вследствие совместного снижения толщины стенки при износе или коррозии не учтены. Не предусматривается оценка прочности заменяемых изношенных элементов, точности, достоверности и полноты результатов диагностирования технических устройств, что является существенным недостатком известных способов и средств прогнозирования ресурса технических устройств.

Известны способы прогнозирования среднего и назначенного ресурса (см., например [РД 26.260.005-91. Методические указания. Оборудование химическое. Номенклатура показателей и методы оценки надежности]), в которых ресурс прогнозируется по наработке на отказ до капитального ремонта с использованием вероятностных моделей теории надежности. Способы не находят широкого практического применения из-за недостаточной достоверности оценки ресурса технических устройств, поскольку ресурс принимается на основе номенклатурных показателей надежности, установленных для отдельных типовых узлов, и не учитывает результаты ресурсно-прочностных исследований и технического диагностирования, когда известны данные по износу стенок заменяемых элементов, механические напряжения, выявлены дефекты, возникшие при эксплуатации, и объем технического диагностирования.

По известному способу прогнозирования остаточного ресурса металлических деталей (см. описание изобретения к патенту Российской Федерации №2215280 «Способ оценки остаточного ресурса деталей», МПК 7 G01N 3/00. Опубликовано 2003.10.27) эксплуатационную скорость изменения остаточных напряжений для выбранных зон детали определяют как отношения разности остаточных напряжений на втором и первом контрольных этапах к наработке между этими контрольными этапами и по максимальной эксплуатационной скорости изменения остаточных напряжений остаточный ресурс определяют после наработки между двумя контрольными этапами не менее 0,05 от проектного ресурса детали. Поэтому известный способ имеет ограниченное применение при оценке ресурса технических устройств, поскольку используется только один показатель - скорость изменения остаточных напряжений в исследуемом материале детали.

Известен способ определения запаса прочности нагруженного материала (см. описание изобретения к патенту Российской Федерации №2167421 «Способ определения запаса прочности нагруженного материала», МПК 7 G01N 29/14, G01N 19/04. Опубликовано 2001.05.20) с нагружением исследуемого материала двумя различными по величине нагрузками и в исследуемом материале при этих нагрузках акустико-эмиссионным методом регистрируют импульсы акустической эмиссии, измеряют их количественные характеристики и по скорости счета акустической эмиссии определяют запас прочности исследуемого материала. Однако акустико-эмиссионный метод не дает прогноз задолго до разрушения; не позволяет определять ресурс новых изделий без явных дефектов, не позволяет определять ресурс разгруженных изделий без внешних воздействий, например днищ вертикальных цилиндрических резервуаров, снижает остаточный ресурс технического устройства в процессе испытания за счет развития трещин при превышении нагрузки [см., например, в кн. Неразрушающий контроль и диагностика. Справочник. М.: Машиностроение, 1995.]. Недостатком известного способа является его ограниченное применение при оценке ресурса технических устройств, поскольку используется только один показатель - запас прочности исследуемого материала с дефектами.

Известен способ определения степени износа (см. описание изобретения к патенту Российской Федерации №2390746 «Способ безразборной диагностики шатунных подшипников двигателя внутреннего сгорания», МПК 7 G01M 15/00, G01M 13/04, F16C 17/24. Опубликовано 2010.05.27) измерением амплитуды пульсаций величины давления. Недостатком известного способа является его ограниченное применение при оценке ресурса деталей, узлов и элементов технических устройств, не содержащих пар механического трения, поскольку используется только один показатель - степень износа по величине зазоров в парах трения машин.

Известен способ определения степени износа (см. описание изобретения к патенту Российской Федерации №2006811 «Способ безразборной диагностики степени износа подшипников двигателя внутреннего сгорания», МПК 5 G01M 15/00, G01M 13/04. Опубликовано: 30.01.1994), по которому определяют отношение разности величин первого и второго давлений к величине второго давления и сравнивают величину этого отношения с эталонной зависимостью от степени износа подшипников, причем рост этого отношения соответствует росту степени износа.

Известен способ определения достоверности неразрушающего контроля дефектов, определяющих качество изготовления, надежность и безопасность эксплуатации изделия (см. описание изобретения к патенту Российской Федерации №2243565 «Способ определения достоверности неразрушающего контроля (НК) дефектов, определяющих качество изготовления, надежность и безопасность эксплуатации изделия», МПК 7 G01N 35/00, G01N 3/00. Опубликовано 2004.12.27) по тест-образцу с дефектами, расположенными случайным образом, проводят контроль этого тест-образца выбранным методом неразрушающего контроля, характеристики дефектов, установленные неразрушающим контролем, сравнивают с характеристиками заложенных дефектов и судят о достоверности данного метода неразрушающего контроля. В то же время дефекты в реальных конструкциях могут существенно отличаться по форме, расположению относительно осей координат элементов технического устройства от дефектов в тест-образце, поэтому использование тест-образца с дефектами носит преимущественно исследовательский характер для оценки достоверности методов неразрушающего контроля и достоверности неразрушающего контроля дефектов, определяющих качество изготовления, надежность и безопасность эксплуатации изделия. Известный способ имеет ограниченное применение при прогнозировании ресурса заменяемых элементов, поскольку, имея показатель достоверности неразрушающего контроля дефектов в исследуемом материале детали, не дает возможности оценивать ресурс технических устройств.

Известен способ прогнозирования остаточного ресурса тонкостенных оболочек технических устройств (см., например, описание изобретения к патенту Российской Федерации №2234079 «Способ и устройство определения остаточного ресурса тонкостенных оболочек из резервуарных и трубных сталей», МПК G01N 27/72. Опубликовано 2004.08.10) с определением остаточной толщины стенки, изменяющейся вследствие коррозии, малоцикловой усталости и старения технического устройства, выборочного контроля исследуемых тонкостенных оболочек, вычислением текущих значений коэффициента запаса ударной вязкости и коэффициента запаса толщины исследуемой тонкостенной оболочки, и сравнивают их с ранее не нагружавшимся образцом - представителем. По массиву остаточных средних сроков службы участков определяют 95% остаточный ресурс одного наиболее типичного узла технического устройства. В известном способе не учтены заменяемые изношенные элементы, полнота и качество проведенного диагностирования, вероятностный параметр достоверности оценки запасов прочности, степень ответственности (группы или класса опасности технического устройства), характеризующей вероятную степень риска в случае отказа или разрушения, показатель коррозии и коррозионной стойкости материалов и эксплуатационная скорость снижения запаса прочности. Поэтому известный способ имеет ограниченное применение для прогнозирования ресурса технических устройств.

По известному способу (см., например, [Махутов Н.А. и Пимштейн П.Г. Определение срока службы и остаточного ресурса оборудования «Проблемы безопасности при чрезвычайных ситуациях. Вып.5.» М., 1995.] остаточный ресурс определяют на основе расчетного срока службы и вероятностного ресурса по избыточной толщине стенки и скорости ее коррозионного и эрозионного износа технического устройства. В условиях циклической нагрузки с допускаемым числом циклов и периодом нагружения, ползучести в зависимости от деформации, скорости ползучести, хрупкого разрушения нормативный срок службы принимается равным 20 годам для большинства технических устройств. Максимальную величину допускаемого времени эксплуатации определяют из множества тех же значений сроков службы в зависимости от объема контроля при диагностировании. Остаточный ресурс определяют разностью между расчетным сроком службы и временем эксплуатации, но не учтено влияние запасов прочности заменяемых элементов на ресурс, не учтена степень ответственности (группы или класса опасности технического устройства), характеризующей вероятную степень риска в случае отказа или разрушения. Не учтены эксплуатационная скорость снижения запаса прочности заменяемых элементов, показатели коррозии и коррозионной стойкости материалов, что не обеспечивает достаточной точности оценки ресурса технического устройства.

Известен способ определения остаточного ресурса технических устройств [например, в кн. «Сосуды и трубопроводы высокого давления: Справочник / A.M.Кузнецов, В.И.Лившиц и др.» Изд. 2-е, доп. Иркутск: Издание ГП "Иркутская областная типография №1", 1999. 600 с.] с учетом резерва запаса прочности по отношению допускаемых нагрузок (рассчитанных, например, по нормативным документам) к фактическим нагрузкам из отношения фактических толщин стенок за вычетом прибавки к расчетной толщине стенки. По известному способу при расчете ресурса не учтено влияние запасов прочности заменяемых элементов на ресурс, не учтена вероятная степень ответственности (группы или класса опасности) технического устройства, характеризующей вероятную степень риска в случае отказа или разрушения. Не учтены эксплуатационная скорость снижения запаса прочности заменяемых элементов, показатель коррозии и коррозионной стойкости материалов, что не обеспечивает достаточной точности прогнозирования исходного, продляемого и остаточного ресурса технических устройств.

Известен способ прогнозирования остаточного ресурса [Махутов Н.А. Конструкционная прочность, ресурс и техногенная безопасность: В 2 ч. / Н.А.Махутов. - Новосибирск: Наука, 2005. - Ч.2: Обоснование ресурса и безопасности. - 610 с.] путем определения запасов прочности для различных критериев предельного состояния из отношения предельных нагрузок, деформаций и числа циклов нагружения к эксплуатационным нагрузкам, деформациям, числу циклов нагружения. Однако в известном способе не учтены количественный показатель полноты и объемов технического диагностирования, вероятностный параметр достоверности оценки запасов прочности заменяемых элементов, степень ответственности (группы или класса опасности), характеризующей вероятную степень риска и ответственность в случае отказа или разрушения, что не обеспечивает прогнозирования ресурса с заменой изношенных узлов, деталей и элементов технических устройств.

В известном способе определения остаточного срока службы технических устройств [см., например, РД 03-421-01. Методические указания по проведению диагностирования технического состояния и определению остаточного срока службы сосудов и аппаратов. Серия 03. Выпуск 17 / Колл. авт. - М.: Государственное унитарное предприятие «Научно-технический центр по безопасности в промышленности Госгортехнадзора России», 2002. - 136 с.] ресурс определяют по скорости коррозии за период эксплуатации, но не учтено влияние запасов прочности заменяемых элементов на ресурс, не учтена степень ответственности (группы или класса опасности), характеризующей вероятную степень риска и ответственность в случае отказа или разрушения, что не обеспечивает достаточной точности оценки ресурса, надежности и безопасности эксплуатации технических устройств.

Известен способ оценки эффективности диагностирования сосудов, резервуаров и трубопроводов [см., например, Черепанов А.П., Порошин Ю.В. Оценка эффективности диагностирования сосудов, резервуаров и трубопроводов. // Безопасность труда в промышленности. 2004. №10. С.43-46.], использующий количественный показатель эффективности диагностирования с учетом степени ответственности (группу или класс опасности), характеризующей вероятную степень риска в случае отказа или разрушения, показатель достоверности методов, полноты и объемов контроля, выполненных при диагностировании. Отсутствие учета влияния запасов прочности заменяемых элементов, показателя коррозии и коррозионной стойкости материалов и эксплуатационной скорости снижения запасов прочности также не позволяет с достаточной точностью оценивать ресурс технических устройств.

В качестве прототипа принят наиболее близкий по технической сущности и достигаемому результату способ оценки остаточного ресурса технических устройств, (см., описание изобретения к патенту Российской Федерации №2253096 «Способ оценки технического состояния оборудования», МПК G01M 15/00, F15B 19/00, Опубликовано 2005.05.27), по которому проводят входной контроль до начала эксплуатации, определяют соответствие нормативно-технической документации и условиям эксплуатации и контроль эксплуатационных параметров, измеряют параметры технического состояния, по крайней мере, одного наиболее типичного узла, разрабатывают компенсирующие мероприятия по устранению выявленных несоответствий, определяют величину остаточного ресурса и/или значение эксплуатационных параметров, при которых возможна безопасная эксплуатация технического устройства, и разрабатывают экспертное заключение. Однако, без учета запасов прочности заменяемых элементов, полноты и качества проведенного диагностирования, степени ответственности (группы или класса опасности), характеризующей вероятную степень риска в случае отказа или разрушения, эксплуатационной скорости снижения запасов прочности, показателей коррозии и коррозионной стойкости материалов не позволяет прогнозирование ресурса заменяемых элементов технических устройств с применением известного способа.

Анализ аналогов и прототипа показал, что в известных способах, направленных на решение задачи прогнозирования ресурса технических устройств, не учтены обстоятельства, существенно влияющие на результаты прогнозирование исходного (проектного), назначаемого и остаточного ресурса технических устройств, в частности:

1. При прогнозировании и назначении исходного (проектного) ресурса по показателям надежности и вероятности безотказной работы не учитываются показатели фактического технического состояния, определенные техническим контролем при изготовлении.

2. Степень опасности ситуации, возможной в случае разрушения технических устройств, представленная, например, группой сосуда, классом резервуара или трубопровода согласно [ПБ 03-576-03. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением. ПБ 03-381-00. Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов. ПБ 03-108-96. Правила устройства и безопасной эксплуатации технологических трубопроводов.] и др.

3. Вероятная степень риска при отказе, характеризующая ответственность технических устройств.

4. Количественные показатели полноты и качества проведенного диагностирования.

5. Количественные показатели коррозии и коррозионной стойкости материалов [ГОСТ 9.908-85. Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости. М.: Изд-во стандартов, 1986.].

6. Зависимости для прогнозирования исходного, продляемого и остаточного ресурса на моменты проектирования, изготовления, диагностирования и достижения предельного состояния от степени износа при снижении запасов прочности элементов.

7. Возможность прогнозирования исходного продляемого и остаточного ресурса элементов, которые устанавливаются взамен изношенных элементов при достижении ими предельно допустимых запасов прочности.

8. Зависимости для прогнозирования исходного продляемого и остаточного ресурса заменяемых элементов в процессе эксплуатации и с учетом имеющихся дефектов, объемов технического диагностирования, ответственности и вероятностного параметра достоверности оценки ресурса.

Проведенный анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностью признаков, тождественных всем признакам заявляемого технического решения, отсутствуют. Ни один из самых близких аналогов и прототипов не обеспечивает прогнозирования исходного ресурса по показателям фактического технического состояния, которое определено техническим контролем при изготовлении, продляемого и остаточного ресурса при замене изношенных элементов с учетом показателя коррозионной стойкости материалов, объемов и показателя эффективности диагностирования, вероятной степени риска при отказе, характеризующей ответственность группой или классом опасности технических устройств, что соответствует критериям "новизны и полезности".

Результаты поиска известных технических решений в данной и смежных областях техники показали, что отличительные признаки заявленного способа и его реализации не следуют явным образом из уровня техники представленных аналогов и прототипов. Из уровня техники также не выявлена известность существенных признаков, предусматриваемых в заявленном изобретении, и достижение указанного технического результата. Следовательно, заявленное изобретение соответствует условию патентоспособности "изобретательский уровень".

Техническим результатом изобретения является обеспечение надежности и безопасности путем повышения точности прогнозирования исходного, продляемого и остаточного ресурса на основе первичной экспертизы промышленной безопасности технических устройств в процессе изготовления по показателям фактического технического состояния, вторичной и последующих экспертиз по степени износа при эксплуатации, с проведением на любом этапе от проектирования до достижения предельного состояния ресурсно-прочностных исследований по результатам технического диагностирования.

Технический результат достигается тем, что на любом этапе от проектирования до достижения предельного состояния проводят первичную экспертизу промышленной безопасности в процессе изготовления технического устройства по проектным эксплуатационно-техническим данным и параметрам исходного фактического технического состояния, включая фактические размеры, толщины и сечения элементов, конфигурацию и размеры имеющихся дефектов на момент изготовления, определенные первичным техническим диагностированием, по которым проводят первичное ресурсно-прочностное исследование с выполнением прочностных расчетов элементов по расчетным, допускаемым и предельным механическим характеристикам материалов и нормативным запасам прочности, по расчетным, допускаемым и предельным нагрузкам определяют степень износа на заданный период эксплуатации по исходным, расчетным и предельно допустимым запасам прочности с учетом погрешности их оценки, при снижении толщин стенок и площадей сечений элементов, подверженных, например, коррозии, износу, усталости, ползучести, изменению механических свойств и химического состава материала, с учетом показателей коррозии и коррозионной стойкости материалов, объема неразрушающего контроля, проведенного при первичном техническом диагностировании, коэффициента ответственности в зависимости от группы или класса опасности технического устройства, определяют исходный ресурс элементов и разрабатывают первичное заключение экспертизы промышленной безопасности с назначением ресурса безопасной эксплуатации по наименьшему исходному ресурсу элементов, на момент окончания исходного или назначенного ресурса по фактическим эксплуатационно-техническим данным и параметрам фактического технического состояния, определенным вторичным техническим диагностированием, проводят вторичное (последующее) ресурсно-прочностное исследование с выполнением прочностных расчетов элементов по фактическим расчетным, допускаемым и предельным механическим характеристикам материалов, определяют фактические и предельно допустимые нагрузки при изменении толщин стенок, площадей сечений элементов, подверженных одному или нескольким механизмам повреждения, например коррозии, износу, усталости, ползучести, изменению механических свойств и химического состава, показателя коррозии, коррозионной стойкости материалов, определяют степень износа элементов за период эксплуатации по фактическим и предельно допустимым запасам прочности с учетом погрешности их оценки, с учетом имеющихся дефектов, объема неразрушающего контроля, проведенного при вторичном техническом диагностировании, коэффициента ответственности в зависимости от группы или класса опасности технического устройства, достоверности оценки запасов прочности, определяют продляемый ресурс элементов и разрабатывают вторичное (последующее) заключение экспертизы промышленной безопасности с назначением ресурса безопасной эксплуатации по наименьшему продляемому ресурсу элементов технического устройства.

Необходимость замены или усиления изношенных и ослабленных элементов на момент окончания исходного или назначенного ресурса технического устройства по фактическим эксплуатационно-техническим данным и параметрам технического состояния по степени износа элементов, деталей и узлов определяют по фактическим или нормативным механическим характеристикам, задают марку материала, определяют толщины или сечения элементов, которые усиливают или устанавливаются взамен изношенных, определяют их степень износа на заданный период эксплуатации при изменении толщин стенок, площадей сечений элементов, подверженных одному или нескольким механизмам повреждения, например коррозии, износу, усталости, ползучести, изменению механических свойств и химического состава, показателя коррозии, коррозионной стойкости материалов, с учетом имеющихся дефектов, объема неразрушающего контроля, проведенного при вторичном техническом диагностировании, коэффициента ответственности в зависимости от группы или класса опасности технического устройства, достоверности оценки запасов прочности, проводят прогнозирование ресурса элементов, которые усиливают или устанавливают взамен изношенных и ослабленных элементов, проводят прогнозирование ресурса незамененных и неусиленных элементов, определяют продляемый ресурс технического устройства и разрабатывают вторичное (последующее) заключение экспертизы промышленной безопасности с назначением ресурса безопасной эксплуатации по наименьшему продляемому ресурсу незамененных, усиленных и замененных элементов технического устройства.

Расчетный ресурс технического устройства на любом этапе от проектирования до достижения предельного состояния по результатам технического диагностирования и ресурсно-прочностного исследования определяют функцией:

где W - объем неразрушающего контроля, проведенного при техническом диагностировании;

ξ - коэффициент ответственности в зависимости от группы опасности технического устройства;

β - коэффициент дефектности, учитывающий наличие допустимых или недопустимых дефектов технического устройства, обнаруженных при техническом диагностировании;

Z - степень износа технического устройства.

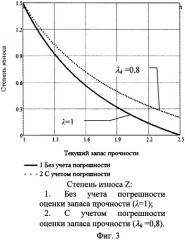

Фактическую степень износа технического устройства с учетом достоверности оценки исходного и текущего запаса прочности определяют по формуле:

где nu - исходный запас прочности, определенный по результатам первичного или предыдущего технического диагностирования и ресурсно-прочностного исследования технического устройства;

nk - текущий запас прочности, определенный по результатам k-го (вторичного или последующего) технического диагностирования и k-го (вторичного или последующего) ресурсно-прочностного исследования технического устройства;

k - порядковый номер технического диагностирования и ресурсно-прочностного исследования технического устройства, начиная со вторичного;

λu - погрешность оценки исходного запаса прочности;

λk - погрешность оценки текущего запаса прочности.

Полную степень износа технического устройства с учетом достоверности оценки исходного и минимального нормативного запаса прочности определяют по формуле:

где nu - исходный запас прочности, определенный по результатам первичного или предыдущего технического диагностирования и ресурсно-прочностного исследования технического устройства;

λu - погрешность оценки исходного запаса прочности;

nн -нормативный запас прочности, обеспечивающий безопасную эксплуатацию технического устройства.

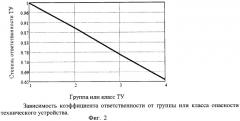

Коэффициент ответственности в зависимости от группы или класса опасности t технического устройства определяют экспоненциальной зависимостью:

где γ - доверительная вероятность степени опасности, которую может вызвать разгерметизация или разрушение технического устройства;

δ - максимально допустимая ошибка расчета степени опасности технического устройства;

t - группа или класс опасности технического устройства.

1. Полный, исходный, текущий и остаточный запасы прочности технического устройства снижаются по мере износа, нарастания в нем напряжений, появления дефектов и деградации материала до наступления минимального нормативного запаса прочности, который обеспечивает безопасную эксплуатацию технического устройства на любом этапе от проектирования до достижения предельного состояния определяют функцией:

где nu - исходный запас прочности, определенный по результатам первичного технического диагностирования и первичного ресурсно-прочностного исследования технического устройства;

nk - текущий запас прочности, определенный по результатам k-го (вторичного или последующего) технического диагностирования и k-го (вторичного или последующего) ресурсно-прочностного исследования технического устройства;

no - остаточный запас прочности технического устройства;

nн - нормативный запас прочности, обеспечивающий безопасную эксплуатацию технического устройства;

ТП - полный ресурс технического устройства до достижения предельного состояния, когда безопасность эксплуатации не обеспечивается;

Тu - исходный ресурс технического устройства, назначенный заводом-изготовителем или экспертной организацией при первичном техническом диагностировании и первичном ресурсно-прочностном исследовании;

Tk - продляемый ресурс технического устройства, назначенный по результатам k-го (вторичного или последующего) технического диагностирования и k-го (вторичного или последующего) ресурсно-прочностного исследования технического устройства;

Тo - остаточный ресурс технического устройства, определенный по результатам последнего технического диагностирования и последнего ресурсно-прочностного исследования технического устройства, по расходовании которого достигается предельно допустимый ресурс безопасной эксплуатации, по истечение которого эксплуатация должна быть прекращена.

Ресурс технического устройства по результатам технического диагностирования и ресурсно-прочностного исследования экспертизы промышленной безопасности на любом этапе от проектирования до достижения предельного состояния определяют по формуле:

где W - объем неразрушающего контроля, проведенного при техническом диагностировании;

ξ - коэффициент ответственности в зависимости от группы опасности технического устройства;

β - коэффициент дефектности;

Z - степень износа технического устройства.

Полный ресурс технического устройства на любом этапе от проектирования до достижения предельного состояния, когда безопасность эксплуатации не обеспечивается, определяют суммой исходного, продляемого и остаточного ресурса по формуле:

где ТП - полный ресурс технического устройства до достижения предельного состояния, когда безопасность эксплуатации не обеспечивается;

Тu - исходный ресурс технического устройства, назначенный заводом-изготовителем или экспертной организацией при первичном техническом диагностировании и первичном ресурсно-прочностном исследовании;

Тk - продляемый ресурс технического устройства, назначенный по результатам k-го (вторичного или последующего) технического диагностирования и k-го (вторичного или последующего) ресурсно-прочностного исследования технического устройства;

Тo - остаточный ресурс технического устройства, определенный по результатам последнего технического диагностирования и последнего ресурсно-прочностного исследования технического устройства, по расходовании которого достигается предельно допустимый ресурс безопасной эксплуатации, по истечение которого эксплуатация должна быть прекращена.

Исходный ресурс технического устройства, назначенный заводом-изготовителем или экспертной организацией по результатам первичного технического диагностирования и первичного ресурсно-прочностного исследования, определяют зависимостью:

где Wu - исходный объем неразрушающего контроля, проведенный при первичном техническом диагностировании технического устройства;

ξu - исходный коэффициент ответственности технического устройства в зависимости от его группы опасности, которая назначена заводом-изготовителем или экспертной организацией в зависимости условий эксплуатации технического устройства по результатам первичного технического диагностирования и первичного ресурсно-прочностного исследования;

βu - исходный коэффициент дефектности, учитывающий наличие допустимых или недопустимых дефектов, обнаруженных при первичном техническом диагностировании технического устройства;

Zu - условная степень износа, определенная при первичном техническом диагностировании и первичном ресурсно-прочностном исследовании, которая вызвана преимущественно предельными отклонениями от номинальных толщин стенок и сечений элементов конструкции технического устройства, погрешностями измерения и т.п.

Продляемый ресурс технического устройства при вторичном техническом диагностировании и вторичном ресурсно-прочностном исследовании определяют функцией:

где Wk - объем неразрушающего контроля, проведенного при вторичном техническом диагностировании технического устройства;

ξk - коэффициент ответственности технического устройства в зависимости от его группы опасности t, которая назначена экспертной организацией в зависимости от условий эксплуатации технического устройства по результатам вторичного технического диагностирования и вторичного ресурсно-прочностного исследования;

βk - коэффициент дефектности, учитывающий наличие допустимых или недопустимых дефектов технического устройства, обнаруженных при вторичном техническом диагностировании;

Zk - фактическая степень износа, определенная при вторичном техническом диагностировании и вторичном ресурсно-прочностном исследовании технического устройства.

Остаточный ресурс, назначенный экспертной организацией при последующих ресурсно-прочностных исследованиях, в течение которого гарантируется безопасная эксплуатация технического устройства, определяют функцией:

где Wo - объем неразрушающего контроля, проведенного при последующем техническом диагностировании технического устройства;

ξo - коэффициент ответственности технического устройства в зависимости от его группы опасности, которая назначена экспертной организацией в зависимости от условий эксплуатации технического устройства по результатам последующего технического диагностирования и последующего ресурсно-прочностного исследования;

βо - коэффициент дефектности, учитывающий наличие допустимых или недопустимых дефектов технического устройства, обнаруженных при последующем техническом диагностировании.

Zo - остаточная степень износа, определенная при последующем техническом диагностировании и последующем ресурсно-прочностном исследовании технического устройства.

Минимальный запас прочности технического устройства, которое состоит из общего количества элементов от 1 до m определяют условием:

Минимальный ресурс технического устройства, состоящего из общего количества элементов от 1 до m, определяют условием:

где Т1; Т2; … Тm - ресурс элементов от 1 до m, из которых состоит техническое устройство.

Назначенный ресурс технического устройства определяют по формуле:

где [T] - допускаемый назначенный ресурс технического устройства;

T1..m - минимальный расчетный ресурс технического устройства, определенный при ресурсно-прочностном исследовании;

TCн - снижение расчетного ресурса заменяемых или усиливаемых элементов, определяемое по экспертной оценке, когда, например, не представляется возможным использование расчетных зависимостей ресурса.

Для определения наибольшего количества факторов, влияющих на ресурс при минимальных требованиях к объему и методам неразрушающего контроля, техническое устройство, например сосуд, теплообменник, резервуар и т.п.условно разбивают на типовые диагностируемые и рассчитываемые узлы и детали:

- обечайки, днища, крышки корпусов сосудов;

- стенки, крыши и днища резервуаров;

- трубы, патрубки, штуцера, отводы, укрепляющие кольца, опоры и т.п.

К типовым элементам ТУ отнесены сварные швы:

- продольные и кольцевые сварные швы, соединяющие между собой детали и узлы;

- места пересечения (перекрестия) продольных и кольцевых сварных швов;

- сварные швы между корпусом и патрубками;

- сварные швы между корпусом и опорными узлами и др.