Способ повышения достоверности поступающей информации в автоматизированной системе управления технологическими процессами, функционирующей в условиях крайнего севера

Иллюстрации

Показать всеИзобретение относится к области добычи природного газа и, в частности, к обеспечению оптимального ведения комплекса технологических процессов сбора и подготовки газа к дальнему транспорту с использованием автоматизированной системы управления технологическими процессами (АСУ ТП). Технический результат - повышение достоверности информации, поступающей от датчиков АСУ ТП, и оперативное диагностирование отказавших и нестабильно работающих датчиков и контрольно-измерительной аппаратуры. Для реализации способа повышения достоверности поступающей информации в автоматизированной системе управления технологическими процессами (АСУ ТП) нефтегазоконденсатного промысла в АСУ ТП вводят базу знаний, содержащую алгоритмы диагностики работоспособности каждого датчика на основе продукционных моделей предоставления знаний об их потенциальных неисправностях. При отказе датчика база знаний выдает рекомендацию по устранению возможных причин отказа или предлагает перейти на резервный датчик, а в случае его отсутствия дает рекомендацию назначить оптимальное усредненное значение параметра, контроль над которым потерян, для ведения данного технологического процесса. 1 ил.

Реферат

Изобретение относится к области добычи природного газа и, в частности, к обеспечению оптимального ведения комплекса технологических процессов сбора и подготовки газа к дальнему транспорту с использованием автоматизированной системы управления технологическими процессами (АСУ ТП).

Известен способ повышения достоверности поступающей информации в автоматизированной системе управления технологическими процессами (АСУ ТП) нефтегазоконденсатного промысла, включающий заземление или зануление экранов соединительных кабелей датчиков и контрольно-измерительной аппаратуры, непрерывную фильтрацию возбуждаемых в контурах контрольно-измерительной системы помех с помощью активных и пассивных фильтров и занесение отфильтрованных показаний датчиков в базу данных АСУ ТП для принятия соответствующего решения об управляющем воздействии на ход контролируемого технологического процесса (см., например, Гутников B.C. Фильтрация измерительных сигналов. - Л.: Энергоатомиздат, 1990, 192 с.).

Существенным недостатком указанного способа является то, что наличие вечномерзлых грунтов, являющихся электрическим изолятором толщиной несколько сотен метров, практически исключает создание стандартного контура заземления для всех подсистем АСУ ТП. Более того, чрезвычайно низкая влажность воздуха в помещениях и пониженная влажность воздуха вне помещений приводит к сильной электризации ряда функционирующих устройств и появлению в воздухе объемных зарядов с высокой напряженностью электрических полей. В результате, наряду с помехами, возбуждаемыми этими полями, возникают еще и пространственные разряды, вызывающие не только возбуждение дополнительных помех высокой интенсивности в контрольно-измерительных контурах АСУ ТП, но и вывод из строя ряда устройств, которые не всегда удается вовремя распознать. В результате не удается своевременно принять необходимые меры для ликвидации возникшей аварийной ситуации, при этом неизбежны потери качества добываемой и подготавливаемой продукции к транспорту и нарушение режима эксплуатации промысла ведут к потере извлекаемых объемов сырья из месторождения.

Наиболее близким по технической сущности к заявляемому изобретению является способ повышения достоверности поступающей информации в автоматизированной системе управления технологическими процессами (АСУ ТП) нефтегазоконденсатного промысла, функционирующей в условиях Крайнего Севера, включающий заземление или зануление экранов соединительных кабелей датчиков и контрольно-измерительной аппаратуры, непрерывную фильтрацию возбуждаемых в контурах контрольно-измерительной системы помех с помощью активных и пассивных фильтров и занесение отфильтрованных показаний датчиков в базу данных АСУ ТП для принятия соответствующего решения об управляющем воздействии на ход контролируемого технологического процесса, с оценкой функционирования каждого датчика по показаниям датчиков из перечня на основе индивидуальных алгоритмов в процессе функционирования АСУ ТП в реальном масштабе времени (см. патент RU №2400793, С2, 10.06.2008).

Существенным недостатком указанного способа является то, что он выявляет только сбои в показаниях отдельных датчиков, отказы датчиков и аварийные ситуации. При частом появлении сбоев и отказов в работе датчиков и контрольно-измерительной аппаратуры, и аварийных ситуаций в работе системы, что в условиях Крайнего Севера встречается достаточно часто, данный способ теряет свою работоспособность (просто аппаратура АСУ ТП не успевает обрабатывать необходимые объемы поступающей и используемой информации). Соответственно, возникают неизбежные потери качества добываемой и подготавливаемой продукции к транспорту, нарушается режим эксплуатации промысла, ведущий к потере извлекаемых объемов сырья из месторождения.

Задачей, на решение которой направлено настоящее изобретение, является устранение отмеченных недостатков.

Техническим результатом, достигаемым от реализации изобретения, являются:

- повышение достоверности информации, поступающей от датчиков АСУ ТП, работающей в условиях Крайнего Севера;

- оперативное диагностирование отказавших и нестабильно работающих датчиков и контрольно-измерительной аппаратуры;

- принятие своевременных мер по устранению результатов сбоев и неисправностей датчиков и контрольно-измерительной аппаратуры;

- соблюдение режима разработки и эксплуатации месторождения с ведением всего комплекса технологических процессов, управление которыми производится с исключением информации, поступающей от отказавших и нестабильно работающих датчиков и подсистем.

Указанная задача решается, а технический результат достигается за счет того, что способ повышения достоверности поступающей информации в автоматизированной системе управления технологическими процессами (АСУ ТП) нефтегазоконденсатного промысла, функционирующей в условиях Крайнего Севера, включает:

- заземление или зануление экранов соединительных кабелей датчиков и контрольно-измерительной аппаратуры;

- непрерывную фильтрацию возбуждаемых в контурах контрольно-измерительной системы помех с помощью активных и пассивных фильтров и занесение отфильтрованных показаний датчиков в базу данных АСУ ТП для принятия соответствующего решения об управляющем воздействии на ход контролируемого технологического процесса;

- оценку функционирования каждого датчика по показаниям датчиков из перечня на основе индивидуальных алгоритмов в процессе функционирования АСУ ТП в реальном масштабе времени.

Для реализации способа в АСУ ТП вводят базу знаний, содержащую алгоритмы диагностики работоспособности каждого датчика на основе продукционных моделей предоставления знаний об их потенциальных неисправностях. Алгоритмы базы знаний позволяют определить для каждого датчика из перечня датчиков, работоспособность которых можно контролировать по его показаниям, причину отказа датчика или причину несоответствия показания датчика при переходе на новый технологический режим. И если будет выявлен отказ датчика или его показания будут не соответствовать ожидаемому результату при изменении технологического режима, то база знаний выдает рекомендацию по устранению возможных причин отказа или несоответствия и предложит перейти на резервный датчик. В случае его отсутствия и если рекомендации по устранению возможных причин несоответствия показаний датчика не дали результата, база знаний АСУ ТП выдаст технологу рекомендацию назначить оптимальное усредненное значение параметра, контроль над которым потерян, для ведения данного технологического процесса. При этом АСУ ТП вычислит по значениям остальных контролируемых параметров функционирующими датчиками АСУ ТП оптимальное усредненное значение параметра, контроль над которым потерян, для оптимального ведения данного технологического процесса в сложившихся условиях.

Заявляемое изобретение отработано и реализовано на газовых промыслах Ямбургского нефтегазоконденсатного месторождения ООО «Газпром добыча Ямбург».

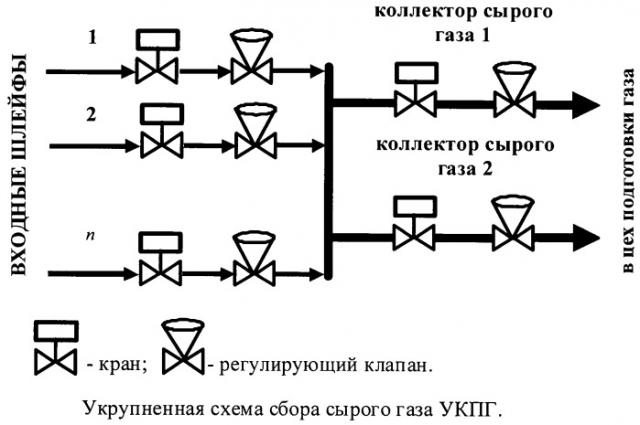

На чертеже показана укрепненная схема сбора сырого газа установки комплексной подготовки газа (УКПГ), на примере которой приведено описание реализации заявляемого изобретения по самой простой технологии.

Для простоты изложения представлен пример только для здания переключающей арматуры (ЗПА) УКПГ.

Технологический процесс на ЗПА протекает следующим образом: газ от кустов скважин по внутрипромысловым шлейфам поступает в ЗПА, где размещены блоки узлов входа шлейфов, позволяющие автоматически поддержать заданную производительность кустов газовых скважин. Далее этот газ на выходе ЗПА смешивается и подается в цех подготовки газа УКПГ.

Таблицу списка датчиков, размещенных в ЗПА, для взаимной проверки их показаний представляют в виде следующей матрицы:

,

где P1 …Pn, F1 …Fn, AC1 …ACn - показания датчиков давления, расхода и аварийной сигнализации соответственно, установленных на входных шлейфах УКПГ; n - номер входного шлейфа;

АСКСГ1 АСКСГ2 - показания датчиков аварийной сигнализации, установленных на первом и втором коллекторах сырого газа соответственно;

РКСГ1, РКСГ2 - показания датчиков давления, установленных на первом и втором коллекторах сырого газа соответственно;

FКСГ1, FКСГ2 - показания датчиков расхода, установленных на первом и втором коллекторах сырого газа соответственно.

Список датчиков для взаимной проверки сгруппирован в каждом из столбцов вышеуказанной матрицы, число которых равно числу шлейфов от кустов газовых скважин.

Способ реализуют при появлении недостоверной информации следующим образом. Допустим, оператор УКПГ дал команду на увеличение расхода газа по шлейфу 1. Естественно, выполнение этой команды должно привести к изменению показаний соответствующих датчиков в первой столбце матрицы. Предположим, что в результате измерения показания датчиков в этой матрице выявляется, что все датчики расхода и давления отреагировали на изменение режима шлейфа, кроме датчика давления P1, установленного на шлейфе 1. В этом случае АСУ ТП обращается к базе знаний для диагностирования причины отказа и выдачи рекомендации обслуживающему персоналу для устранения неисправности в работе системы. После обработки правил в базе знаний и выдачи рекомендаций принимаются меры по устранению влияния отказа данного датчика на работоспособность АСУ ТП в целом.

В базе знаний АСУ ТП (такие АСУ ТП называются интеллектуальными) хранится информация о свойствах и закономерностях протекания технологического процесса на объекте, правилах использования этой информации для принятия решений. Наличие базы знаний в составе систем управления позволяет учитывать накопленные годами знания высококлассных профессионалов и компенсировать ими ту часть недостающей информации, которую невозможно строго формализовать и соответственно принимать правильное решение для управления технологическим процессом.

База знаний интеллектуальной АСУ ТП для нефтегазоконденсатных месторождений Крайнего Севера содержит алгоритмы на базе продукционных моделей представления знаний, отличающихся своей наглядностью, высокой модульностью, легкостью внесения дополнений и изменений и простотой механизма логического вывода.

Для вышеописанной ситуации продукционные правила выглядят следующим образом:

ЕСЛИ: при изменении режима работы шлейфа 1 оператором все датчики расхода и давления из столбца 1 поменяли свои показания в соответствии с заданным режимом, кроме датчика P1,

ТО следует перейти на резервный датчик P1 и напечатать сообщение оператору «Датчик P1 основной неисправен».

(как правило, в современных АСУ ТП нефтегазоконденсатных месторождений Крайнего Севера датчики, которые участвуют в аварийных закрытиях УКПГ, резервируются, в том числе и P1).

Продукционные правили, которые будут использованы при диагностировании работы датчика P1, параллельно которому функционирует резервный датчик P1p, достаточно просты. АСУ ТП выдаст рекомендации по устранению возникшей ситуации, которые будут выглядеть следующим образом:

ЕСЛИ 1: Датчик P1 основной неисправен,

ТО причина неисправности может быть в загидрачивании трубки датчика и следует продуть трубку основного датчика P1.

ЕСЛИ 2: Датчик P1 основной неисправен, И

провели мероприятия по продувке его трубки, И

она не устранила неисправность датчика,

ТО причиной неисправности датчика P1 является его отказ и следует заменить датчик.

На практике могут встречаться случаи (хотя это очень маловероятно) при переходе на резервный датчик, выясняется, что и он тоже неисправен, или датчик вообще не резервирован (датчики, которые не участвуют в аварийном закрытии УКПГ, не резервируются). В таких случаях запускается алгоритм для косвенного определения оптимального значения параметра по показаниям работающих датчиков и оператор присваивает это вычисленное значение параметра измерительному каналу, по которому в данный момент нельзя провести измерения. Это позволяет решить все задачи, возлагаемые на АСУ ТП. Среди них: оптимальное распределение нагрузки между технологическими линиями подготовки газа в цехе осушки газа УКПГ, оптимизацию работы цеха регенерации ДЭГ и т.д. Как следствие, неисправность канала измерения практически не будет влиять на работоспособность системы или влияние неисправности будет сведено к минимуму.

Применение данного способа позволяет увеличить достоверность информации, поступающей в АСУ ТП, оперативно выявлять отказ элементов подсистемы АСУ ТП и принимать меры по их устранению, тем самым повысить эффективность принимаемых управленческих решений и улучшить условия работы обслуживающего персонала на УКПГ, а также снизить численность персонала, занятого обслуживанием АСУ ТП.

Способ повышения достоверности поступающей информации в автоматизированной системе управления технологическими процессами (АСУ ТП) нефтегазоконденсатного промысла, функционирующей в условиях Крайнего Севера, включающий заземление или зануление экранов соединительных кабелей датчиков и контрольно-измерительной аппаратуры, непрерывную фильтрацию возбуждаемых в контурах контрольно-измерительной системы помех с помощью активных и пассивных фильтров и занесение отфильтрованных показаний датчиков в базу данных АСУ ТП для принятия соответствующего решения об управляющем воздействии на ход контролируемого технологического процесса, с оценкой функционирования каждого датчика по показаниям датчиков из перечня на основе индивидуальных алгоритмов в процессе функционирования АСУ ТП в реальном масштабе времени, отличающийся тем, что в АСУ ТП вводят базу знаний, содержащую алгоритмы диагностики работоспособности каждого датчика на основе продукционных моделей предоставления знаний об их потенциальных неисправностях, позволяющие определить для каждого датчика из перечня датчиков, работоспособность которых можно контролировать по его показаниям, причину отказа датчика или причину несоответствия показания датчика при переходе на новый технологический режим, и если выявлен отказ датчика или его показания не соответствуют ожидаемому результату при изменении режима, то база знаний выдает рекомендацию по устранению возможных причин отказа или несоответствия и предлагает перейти на резервный датчик, а в случае его отсутствия, и если рекомендации по устранению возможных причин несоответствия показаний датчика не дали результата, база знаний АСУ ТП рекомендует технологу назначить оптимальное усредненное значение параметра, контроль над которым потерян, для ведения технологического процесса, при этом АСУ ТП вычисляет по значениям остальных контролируемых параметров функционирующими датчиками АСУ ТП оптимальное усредненное значение параметра, контроль над которым потерян.