Способ переработки оят аэс

Иллюстрации

Показать всеИзобретение относится к технологии переработки отработанного ядерного топлива атомных электростанций (ОЯТ АЭС). Способ переработки ОЯТ АЭС включает экстракцию U, Pu, Np, Тc и Zr разбавленным трибутилфосфатом, выведение Мо в рафинат и реэкстракцию Zr в отдельный раствор слабой азотной кислоты с отмывкой экстрагентом от актинидов. Экстракцию проводят при числе ступеней не более 8 из раствора, содержащего 350-900 г/л U и 1,5-3,5 моль/л HNO3, при насыщении экстракта ураном на 75-90% емкости и содержании в рафинате 0,3-1,2 моль/л HNO3, с введением в зону экстракции U раствора комплексообразователя молибдена, после чего выведенные потоки рафината и реэкстракта Zr раздельно упаривают с общей регенерацией азотной кислоты. Кубовые растворы направляют на отверждение высокоактивных технологических отходов (ВАО). Изобретение позволяет предотвратить образование осадков молибдата циркония и нитрата бария на операциях экстракции, улучшить экологические показатели производства. 3 з.п. ф-лы, 2 ил., 2 пр., 3 табл.

Реферат

Изобретение относится к технологии переработки отработанного ядерного топлива атомных электростанций (ОЯТ АЭС) и, в частности, к экстракционной переработке растворов высоковыгоревшего топлива в рамках Модифицированного Пурекс-процесса. Оно может быть использовано в комплексных технологических схемах экстракционной переработки облученного ядерного топлива (ОЯТ) АЭС, а также в технологии концентрирования осколочных элементов.

Самым современным заводом по переработке ОЯТ АЭС с реакторами PWR (ВВЭР) являются почти идентичные заводы UP-2 и UP-3 на мысе Аг (Франция). Основу экстракционной части этой схемы составляет головной экстракционный цикл, предусматривавший совместное извлечение U, Pu, Np и Тс, кислотную реэкстракцию Тс, отсутствующую в более ранних схемах для низковыгоревшего ОЯТ, восстановительную селективную реэкстракцию Pu в сильнокислом режиме и реэкстракцию U совместно с Np. Окончательная очистка U и Pu достигается в аффинажных циклах, в том числе и от Np, который выводится в эти циклы и далее в их рафинаты, подлежащие упариванию как технологические среднеактивные отходы (САО) с ректификацией HNO3. Регенерация оборотного экстрагента осуществляется во всех циклах растворами карбоната натрия, которые выводятся на сброс в океан (Baron P., Miquel P., Dormant J.M. et al. Extraction cycles design for La Hague plants. Proc. Int. Conf. «Global'93», (Seatle, USA), ANS. P.63-69).

Упаривание высокоактивного рафината базируется на его денитрации, что обеспечивает низкую кислотность кубового раствора, исключающую образование осадков нитратов щелочноземельных элементов. Это неизбежно вызывает форсированное образование осадков на основе молибдата циркония, однако какая-либо информация на этот счет отсутствует. Регенерация азотной кислоты с очисткой от трития осуществляется путем окисления окислов азота и абсорбции кислоты после конденсации тритийсодержащей воды, сбрасываемой после этого в океан (Masson H., Houguier Н., Bernar С. et al., Proc. of 1993'Int. Conf. on Nuclear Waste Manag. and Environ. Remedial (ICEM'93). v.1, p.351-360. Am. Soc. Mech. Eng., N-Y, 1993). Более подробно эта схема описана для японского завода в Токай-мура (Miura N., Watahiki M., Nakamura Yo. et al. Operation experience and anti-foam study at the Tokai reprocessing plant. Proc. Int. Conf. "Global'97" (Oct. 5-10, 1997, Yokogama, Japan). AESJ & JAIF v.2, p.1238-1243).

В целом, рассматриваемая технология и ее аналоги в Японии (заводы в Рокассё и Токай-мура) и Великобритании (завод THORP), точно также как российский завод РТ-1, пока не могут быть реализованы без сброса технологических радиоактивных отходов в окружающую среду, что по нынешним меркам неприемлемо для вновь создаваемых производств, особенно при размещении их в глубине территории страны.

В связи с изложенным необходима комплексная разработка технологии, обеспечивающей решение этой задачи, причем эта задача не может быть решена путем усовершенствования какого-либо одного технологического узла, а требует оптимизации структуры и режимов работы технологической цепи из нескольких узлов, начиная от растворения ОЯТ, включая узлы экстракции и выпарки и кончая отверждением отходов. Рассмотрение такой цепи целесообразно начать с узла экстракции актинидов, поскольку он формирует требования к предшествующим стадиям процесса и обеспечивает возможности совершенствования технологии следующих за ним стадий.

Известен способ (Дзекун Е.Г., Машкин А.Н., Зильберман Б.Я., Федоров Ю.С. и др. Способ переработки облученных твэлов. Патент SU 1804652 A3, БИ 11 (1992)), который принят за прототип. Он состоит в экстракционном извлечении и разделении актинидов и осколочного циркония из азотнокислых растворов с помощью 30% трибутилфосфата (ТБФ) с углеводородным разбавителем. Извлечение целевых компонетов проводят на 9 ступенях, после чего на 6 ступенях проводят сильно- и слабокислую промывки экстракта, который выводят в аппарат реэкстракции плутония. Объединенный промывной раствор отмывают от урана и плутония и направляют на переработку ВАО, как и высокоактивный рафинат.

Данный способ благодаря достаточно высокой кислотности (2-4 моль/л HNO3) в зоне экстракции позволяет предотвратить выпадение осадков осколочного молибдена на этой операции в достаточно широких пределах, а на выпарке высокоактивных отходов (ВАО) в отсутствие циркония это обеспечивается введением комплесообразователя (щавелевой кислоты) по способу (Зильберман Б.Я., Макарычев-Михайлов М.Н., Рябков Д.В., Голецкий Н.Д. Способ упаривания высокоактивного рафината от переработки облученного ядерного топлива атомных электростанций. Патент РФ №2303306, БИ 20 (2007)). Однако вследствие такой кислотности при требуемой для отверждения ВАО кратности упаривания без денитрации происходит выпадение осадка Ba(NO3)2, что требует поиска совместной оптимизации условий проведения обеих операций - экстракции и выпарки ВАО.

Предложенный в прототипе способ в соответствии с поставленными целями позволяет локализовать тритий (Т) в относительно небольшом объеме (менее 3 м3/т U), однако, как показала более тщательная проверка, коэффициент очистки экстракта от трития (Т) не превышает 500, что недостаточно по современным нормам для разделения потоков оборотной кислоты и воды на ВАО и САО. Основным недостатком данного способа является невозможность переработки растворов с повышенным содержанием молибдена (более 250 мг/л), являющегося продуктом деления урана и содержащегося в ОЯТ в количестве до 5 кг/т U.

Задача изобретения - улучшение экологических показателей производства по переработке ОЯТ АЭС на базе Модифицированного Пурекс-процесса с расширением границ его безопасного проведения и улучшения технологических показателей в части предотвращения образования труднорастворимых соединений молибдена на стадиях экстракционной переработки, хранения высокоактивного рафината, а также при его концентрировании упариванием.

Предлагаемым способом решается задача создания непрерывного процесса переработки высококонцентрированного раствора ОЯТ АЭС с высоким выгоранием. Для достижения указанного технического результата предлагается процесс, состоящий в проведении экстракционного извлечения актинидов и циркония, а также азотной кислоты, обеспечивающий полное выведение Мо в высокоактивный рафинат при содержании в нем 0,3-1,2 моль/л HNO3 вследствие ее более высокой экстракции с уранилнитратом, чем это предполагали ранее. Это достигается проведением на 4-8 ступенях экстракции целевых компонентов из азотнокислого раствора с содержанием 350 - 900 г/л U и 1,5-3,5 моль/л НNО3, причем концентрация кислоты тем больше, чем выше концентрация урана. При этом в зону экстракции U вводится раствор комплексообразователя молибдена, который связывает Мо в кислой области. В качестве такового можно использовать раствор 10-100 г/л H2O2.

Реэкстракцию Zr проводят в отдельный раствор слабой азотной кислоты с отмывкой экстрагентом от актинидов, что позволяет сократить его объем вдвое в сравнении с прототипом. При этом экстракт актинидов очищается от трития дополнительно в 20-100 раз. В результате оба тритийсодержащих потока имеют общий объем, меньший, чем объем высокоактивного рафината в прототипе, что позволяет вывести на захоронение тритий из обоих потоков в виде матрицы. Кроме того, становится возможным упаривание полученного указанным способом высокоактивного рафината без выпадения нитрата бария.

Указанный диапазон концентраций объясняется тем, что при более низкой концентрации HNO3 в высокоактивном рафинате в экстракционном блоке может иметь место гидролиз и выпадение в осадок отдельных примесей (железо, остатки циркония), а также происходит заметный сброс в рафинат делящихся радионуклидов. При более высокой кислотности при упаривании выпадает нитрат бария и/или резко возрастает нагрузка на узлы упаривания и остекловывания ВАО.

Нижние пределы концентрации комплексообразователя обусловлены необходимостью полного связывания Mo в присутствии Pu (см. табл.1), а верхние - отсутствием связывания Pu избытком комплексона и/или экономической целесообразностью.

Дальнейшая обработка экстракта урана, плутония, а также нептуния и технеция с их разделением может осуществляться любым известным способом в рамках вариантов Пурекс-процеса, в частности с использованием процесса, описанного выше в аналоге (заводы UP-2,3 - Франция). Получаемые при этом на разных стадиях хвостовые растворы перерабатываются как САО, участвуя в отдельной системе кислотоводооборота.

| Таблица 1 | ||||||

| Влияние молибдена на экстракцию плутония в присутствии комплексообразователя.Исходная концентрация урана в водном растворе - 50 г/л; соотношение фаз n=1. | ||||||

| Комплексообразователь | Концентрация Mo, моль/л | Коэффициент распределения плутония при концентрации HNO3, моль/л | ||||

| Наименование | Концентрация, моль/л | |||||

| 1 | 2 | 3 | 4 | |||

| Без комплексообразователя | - | - | 0,9 | 2,6 | 5,3 | 7,2 |

| Перекись водорода | 0 | 1,1 | 1.7 | 2,5 | 4,6 | |

| 0,06 | 0,031 | 1,4 | 4,8 | |||

| 0,063 | 1,5 | 2,1 | 3,4 | 6,6 |

Оба выведенные потока (рафинат и реэкстракт Zr) упаривают раздельно во избежание осадкообразования, причем в аппаратах без очистных тарелок, с последующей общей регенерацией азотной кислоты, а кубовые растворы направляют, не смешивая, на отверждение высокоактивных технологических отходов (ВАО). Для страховки от накопления осадков при упаривании высокоактивного рафината последнее проводят в прямоточном испарителе с падающей пленкой с кратностью 3-8, но чтобы в случае технологического нарушения осадок сам бы смывался упаренным раствором в куб аппарата, где его при необходимости растворяют путем подачи воды на разбавление. При этом перед упариванием высокоактивного рафината или с потоком воды на разбавление могут добавлять дополнительный комплексообразователь (например, щавелевую кислоту), для гарантированного предотвращения выпадения молибдена в осадок.

Общий объем разделенных кубовых остатков, а также содержание щелочных металлов в них должен укладываться как в тепловые возможности печи остекловывания, так и в возможности потребления натрия для получения стекла на фоне введения основного количества стекломассы в виде фритты.

Конденсат газоочистки из печи остекловывания присоединяют на упаривание реэкстракта циркония и трития; сюда могут передавать также концентрат от упаривания технологических САО, где содержится Np и/или Tc. При этом его могут подавать на упаривание как независимо, так смешивая заранее с реэкстрактом Zr.

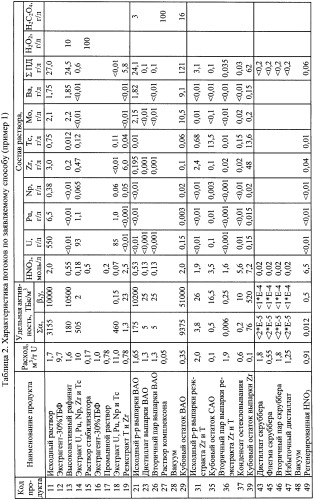

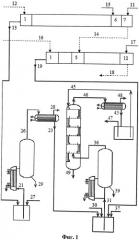

Процесс прошел испытания на модельных и реальном растворах. Принципиальная технологическая схема такого сопряженного процесса приведена на фиг.1, а составы и удельные расходы материальных потоков - в табл.2. Необходимые разъяснения даны в примере 1 осуществления способа.

В примере 2 для сравнения даны результаты процесса по прототипу, представленному на фиг.2 в сочетании с общепринятым узлом выпарки (Fuel reprocessing (Reactor Handbook, v.2). Eds S.M. Stoller and R.B.Richards. Interscience Publishers. N-Y, London, Toronto, (1961). P.179), действующим на ПО «Маяк» (составы и удельные расходы материальных потоков - в табл.3) (Dzekum E.G., Zilberman B.Ya., Zhirnov Yu.P. et al. Evaporation procedures in spent fuel reprocessing, Proc. III Int. Conf. Nucl. Fuel Reproc.& Waste Manag. "Recod'91", v.1, p.433, AESJ& JAIF, Sendai, Japan (1991)).

Пример 1

Исходный раствор ОЯТ ВВЭР с выгоранием 50 ГВт*сут/т и выдержкой 7 лет (пр.11), содержащий 2,0 моль/л НNО3, 550 г/л U и другие элементы, подается в 7 ступень блока 1. В 1 ступень блока 1 поступает оборотный экстрагент (пр.12). В 6 ступень блока 1 для предотвращения выпадения осадка молибденовой кислоты подается азотнокислый раствор пероксида водорода (пр.15). Из 1 ступени блока выводится высокоактивный рафинат (пр.13), содержащий продукты деления и молибден.

Экстракт (пр.14) выводится из 7 ступени и подается в 5 ступень блока 2. В 1 ступень этого блока подается дополнительный поток оборотного экстрагента(пр.16), который в 5 ступени объединяется с основным потоком экстракта. В 12 ступень того же блока подается промывной раствор (пр.17), который выводится из 1 ступени (пр.19). Пр. 19 содержит тритий, захваченную экстрактом часть ПД, а также Zr и направляется на упаривание ВАО. Промытый экстракт (пр.18) выводится из 12 ступени и поступает на блок 3 для дальнейшего разделения и реэкстракции Pu, Np, U и Tc.

Пр.13 и пр.19 поступают раздельно на узел концентрирования ВАО.

Высокоактивный рафинат Пурекс процесса (пр.13) смешивается с раствором H2С2O4 (пр.25) и подается в прямоточный испаритель с падающей пленкой (пр.21). Кратность упаривания - 5-7, причем упаренный раствор при необходимости разбавляют водой непосредственно в сепараторе с обеспечением кратности концентрирования не менее 5. Кубовый остаток (пр.29) выводится в узел остекловывания. Вторичный пар (пр.26) поступает в конденсатор. Дистиллат (пр.23) смешивается с реэкстрактом циркония и трития (пр.19), конденсатом печи остекловывания (пр.35) и раствором, выводимым с узла переработки САО (пр.37), а объединенный раствор (пр.31) поступает на упаривание в выпарной аппарат с циркуляцией. Упаренный с кратностью ~10 кубовый раствор (пр.39) также выводится на остекловывание, причем он смешивается с пр.29 в узле остекловывания непосредственно при приготовлении загрузки печи. Из приведенных в табл.2 данных следует, что образование осадков при упаривании ВАО отсутствует.

Вторичный пар (пр.36) поступает в скруббер с ситчато-колпачковыми тарелками. Паровой поток из скруббера (пр.46) после конденсации (пр.43) сливается в бак-приемник. Часть этого дистиллата используется для орошения тарелок скруббера (пр.45); остальной дистиллат (пр.47) передается в узлы растворения и остекловывания, а избыток - на цементирование. Регенерированная азотная кислота (пр.49) поступает в узел растворения ОЯТ.

Пример 2 (по прототипу)

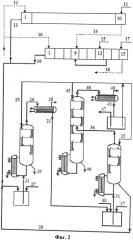

Технологическая схема работы по примеру 2 представлена на фиг.2, а необходимые сведения о потоках даны в табл.3.

Исходный раствор ОЯТ с таким же выгоранием и выдержкой (пр.11), содержащий 3,0 моль/л HNO3, 320 г/л U и другие элементы, подается в 10 ступень блока 1. В 1 ступень блока 1 поступает оборотный экстрагент (пр.12). Из 1 ступени блока выводится высокоактивный рафинат (пр.13), содержащий продукты деления и молибден, который направляется на упаривание ВАО.

Экстракт (пр.14) выводится из 7 ступени и подается в 10 ступень блока 2. В 1 ступень этого блока подается дополнительный поток оборотного экстрагента (пр.16), который в 10 ступени объединяется с основным потоком экстракта. В 12 ступень того же блока подается сильнокислый промывной раствор (пр.15), который выводится из 1 ступени (пр.19), а в 15 ступень того же блока подается слабокислый промывной раствор (пр.17), который выводится из 13 ступени и объединяется с сильнокислым промраствором в 9 ступени. Пр.19 содержит тритий, захваченную экстрактом часть ПД, а также Zr, и направляется на упаривание ВАО. Промытый экстракт (пр.18) выводится из 12 ступени и поступает на блок 3 для дальнейшего разделения и реэкстракции Pu, Np, U и Тc. Пр.13 и пр.19 поступают совместно на узел концентрирования ВАО.

Высокоактивный рафинат Пурекс процесса (пр.13) смешивается с реэкстрактом Zr (пр.19) и кубовым остатком от упаривания САО (пр.39), а также с раствором H2C2O4 (пр.25). Образующийся смешанный исходный раствор (пр.21) подается в циркуляционный выпарной аппарат с тарельчатым сепаратором, орошаемым флегмой (пр.25). Кратность упаривания - около 13. Кубовый остаток (пр.29) с таким же удельным объемом, как и в примере 1, выводится в узел остекловывания. При этом кубовый остаток представляет собой пульпу, в которой содержатся твердые нитрат бария, молибденовая кислота и/или оксалат циркония, причем в осадок переходит более половины этих элементов по балансу.

Вторичный пар (пр.26) поступает в конденсатор. Дистиллат (пр.23) смешивается с различными технологическими САО (пр.30 и 37), а объединенный раствор (пр.31) поступает на упаривание в выпарной аппарат с циркуляцией. Упаренный с кратностью ~20 кубовый раствор (пр.39) также выводится на остекловывание.

Вторичный пар (пр.36) поступает в ректификационную колонну с ситчато-колпачковыми тарелками. Паровой поток из колонны (пр.46) после конденсации (пр.43) сливается в бак-приемник. Часть этого дистиллата используется для орошения тарелок ректификационной колонны и очистных тарелок выпарных аппаратов (пр. 25, 35, 45); остальной дистиллат (пр.47) передается в узлы растворения и остекловывания, а избыток - на сброс. Регенерированная азотная кислота (пр.49) поступает в узел растворения ОЯТ.

1. Способ переработки отработанного ядерного топлива атомных электростанций (ОЯТ АЭС), включающий экстракцию U, Pu, Np, Тc и Zr разбавленным трибутилфосфатом, выведение Мо в рафинат и реэкстракцию Zr в отдельный раствор слабой азотной кислоты с отмывкой экстрагентом от актинидов, отличающийся тем, что экстракцию проводят при числе ступеней не более 8 из раствора, содержащего 350-900 г/л U и 1,5-3,5 моль/л НNО3, при насыщении экстракта ураном на 75-90%-ной емкости и содержании в рафинате 0,3-1,2 моль/л НNО3, с введением в зону экстракции U раствора комплексообразователя молибдена, после чего выведенные потоки рафината и реэкстракта Zr раздельно упаривают с общей регенерацией азотной кислоты, а кубовые растворы направляют на отверждение высокоактивных технологических отходов (ВАО).

2. Способ по п.1, отличающийся тем, что в качестве комплексообразователей молибдена используют лиганды, не образующие осадков с плутонием, в частности перекись водорода с концентрацией 10-100 г/л.

3. Способ по п.1 или 2, отличающийся тем, что упаривание высокоактивного рафината ведут в прямоточном испарителе с падающей пленкой с кратностью 3-8 при подаче расчетного количества воды в куб сепаратора.

4. Способ по п.1 или 2, отличающийся тем, что к реэкстракту циркония присоединяют для совместного упаривания кубовый раствор от упаривания технологических среднеактивных отходов, содержащий нептуний и/или технеций, а также конденсат от отверждения ВАО и дистиллат от упаривания рафината, с регенерацией азотной кислоты из вторичного пара этой стадии упаривания.