Проточный модуль для мембранного катализа и газоразделения и способ его изготовления

Иллюстрации

Показать всеИзобретение может быть использовано для проведения процессов разделения газовых смесей в качестве основы для создания проточных мембранных катализаторов, а также для проведения процессов ультра- и микрофильтрации. Асимметричный проточный модуль для мембранного катализа и/или газоразделения при температуре до 1000°С содержит крупнопористую керамическую подложку и мембрану. Мембрана сформирована анодным окислением алюминия, закрепленного на подложке с использованием метода термической усадки, и имеет сквозные поры, перпендикулярные плоскости мембраны. Поры имеют диаметр от 5 до 500 нм, заданную архитектуру и дисперсию их диаметров в слое анодного оксида алюминия не более 15%. Модуль обладает возможностью его регенерирования в случае засорения органическими веществами путем отжига в окислительной атмосфере. Заданная архитектура пор обеспечивается проведением анодного окисления в несколько этапов при различных напряжениях. Стенки пор могут быть модифицированы нанесением оксидных или металлических каталитически активных частиц. Модуль обладает достаточной механической прочностью для использования при перепадах давления до 10 бар, отличается устойчивостью при рН в интервале 3-10 без термической модификации и при рН в интервале 1-13 после отжига при температурах более 800°С. 2 н. и 13 з.п. ф-лы, 9 ил., 1 табл., 4 пр.

Реферат

Изобретение относится к области нанотехнологий и может быть использовано для проведения процессов разделения газовых смесей (в кнудсеновском потоке), в качестве основы для создания проточных мембранных катализаторов, а также для проведения процессов ультра- и микрофильтрации и может применяться в химической, электронной и пищевой промышленности, а также в медицине и биотехнологиях.

Изобретение представляет собой мембрану из анодного оксида алюминия с заданной архитектурой пор, закрепленную на крупнопористом суппорте (крупнопористой подложке), обеспечивающем механическую прочность всего мембранного элемента в целом.

Известно устройство, представляющее собой трубчатую мембрану пористого оксида алюминия с диаметром пор от 5 до 200 нм, полученного путем анодного окисления металлической трубки с внутренней стороны (US 5693210) с последующим удалением металлической подложки. Данное устройство было апробировано в качестве газоселективной мембраны, преимущественным механизмом переноса газа через такую мембрану является кнудсеновская диффузия.

К недостаткам данного устройства можно отнести низкую механическую прочность, что не позволяет проводить процессы разделения при больших перепадах давления.

Известны устройства, представляющие собой механически прочную систему мембрана - пористая подложка, описанные в US №7108813, С1, В29С 65/00, B01D 39/00, В44С 1/22, 19.09.06. Описанное устройство было создано методом двухстадийного процесса репликации, на первой стадии создают неметаллическую негативную реплику путем фильтрации жидких прекурсоров через пористый темплат. На второй стадии темплат удаляют и остается негативная реплика, в поры которой осаждают металл, после чего растворяют негативную реплику.

Данный процесс имеет серьезный недостаток - сложность внедрения многостадийного процесса создания мембран в промышленность.

Известны также устройства, представляющие собой двухслойную пористую систему с различной пористостью - плотную полимерную мембрану толщиной от 2 до 5 мкм на крупнопористой подложке, описанную в US №4666668, C1, A61M 1/14, 19.05.1987, или пористую керамическую мембрану (с диаметром пор от 0.2 до 3 мкм) на крупнопористой подложке (диаметр пор от 2.5 до 12 мкм) для создания воздушного электрода топливного элемента, описанную в US №5308712, Н01М 8/10, опубл. 03.05.94.

Однако создание устройств с переменной пористостью - довольно сложный и трудоемкий процесс, который не обеспечивает высокого процента качественных изделий на выходе технологической цепочки.

Также известно устройство, представляющее систему, состоящую из тонкой металлической пленки, нанесенной на пористую подложку методом ионно-атомного напыления металла (US №2006/068253, Н01М 8/10, Н01М 2/14, опубл. 30.03.06).

Недостаток данной методики заключается в том, что соотношение толщина пленки/размер пор мембраны таково, что напыленная пленка существенным образом уменьшает проницаемость мембраны.

В качестве прототипа для заявленного устройства нами было выбрано устройство с переменной пористостью - мембрана на каркасе для нанофильтров и нанореакторов, описанное в RU 2329094 С1, 19.12.2006, представляющее собой мембрану из анодного оксида алюминия с диаметром пор от 5 до 500 нм, закрепленную на крупнопористом каркасе. В процессе изготовления данного устройства на поверхность подложки или сетки наносят методом ионно-атомного напыления металла микропористую металлизированную пленку из, по крайней мере, одного слоя напыленного металла с копированием в напыленном слое микропористой структуры подложки, а затем методом диффузионной сварки к указанной металлизированной пленке прикрепляют металлическую пластину или фольгу, в которой методом анодного травления металла образуют нанопоры.

Известен способ изготовления различных микропористых полимерных мембран с использованием процессов термической усадки (US 6461724, Н01М 2/16, опубл. 08.10.02).

Данное решение было выбрано в качестве прототипа заявленного способа изготовления асимметричной мембраны.

Настоящее изобретение направлено на решение технической задачи по созданию системы мембрана - крупнопористая подложка, которая обеспечит высокую пропускную способность как для газовых, так и жидкостных смесей и увеличение устойчивости мембраны к перепаду давлений.

При этом достигается значительное улучшение эксплуатационных характеристик, в частности проницаемости мембраны, а также увеличение надежности и долговечности работы.

Указанный технический результат для устройства достигается тем, что асимметричный проточный модуль для мембранного катализа и газоразделения при температуре до 1000°С выполнен на основе анодного оксида алюминия с заданной архитектурой пор контролируемого диаметра в диапазоне от 5 до 500 нм и узким распределением пор по размерам на крупнопористой керамической подложке с обеспечением возможности регенерирования устройства в случае засорения органическими веществами путем отжига в окислительной атмосфере.

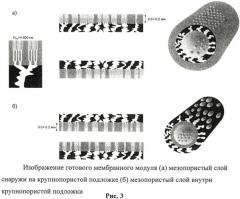

Один слой - крупнопористая керамическая мембрана - отвечает за механическую прочность устройства, а мезопористый слой - анодный оксид алюминия с диаметром пор 5-500 нм с заданной архитектурой, имеет функциональное назначение (определяет кривую отсечения для жидких сред и механизм переноса через мембрану - для газовых сред).

Указанный технический результат для способа достигается тем, что в способе изготовления асимметричного проточного мембранного модуля алюминиевый полый цилиндр закрепляют на крупнопористой трубке или в ней и формируют заготовку, проводят анодное окисление алюминия, удаляют слой неокисленного алюминия, затем барьерный слой, осуществляют контролируемое увеличение диаметра пор и наносят каталитические частицы.

Указанные признаки являются существенными и связаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Для изготовления проточного мембранного модуля со слоем анодного оксида алюминия на внешней поверхности для катализа и газоразделения на начальном этапе алюминиевый полый цилиндр закрепляют на крупнопористой трубчатой мембране методом термической усадки, для этого диаметры цилиндра и трубчатой мембраны (трубки) подбирают таким образом, чтобы внешний диаметр пористой керамической трубки был несколько больше, чем внутренний диаметр алюминиевого цилиндра, после чего алюминиевый цилиндр нагревают до температуры 200-600°С и надевают на керамическую трубку, после чего конструкцию охлаждают до комнатной температуры. Также для закрепления алюминия в крупнопористом цилиндре можно использовать следующий способ: алюминиевый цилиндр точно подобранного диаметра вдевают в керамическую трубку при температуре кипения жидкого азота (77 К) и затем нагревают до комнатной температуры.

В качестве крупнопористой керамической мембраны используют мембрану на основе оксида алюминия Al2O3, титана TiO2, циркония ZrO2 или карбида кремния SiC со средним диаметром пор 40-60 мкм.

Заданная архитектура сквозных пор слоя анодного оксида алюминия, перпендикулярных плоскости мембраны, включает разделение поры большего диаметра на несколько пор меньшего диаметра или объединение нескольких пор меньшего диаметра в пору большего диаметра, при этом все поры на одинаковой глубине от поверхности мембраны обладают одинаковым диаметром.

Для изготовления мембранного модуля в плоскорамной геометрии можно использовать метод горячего прессования, заключающийся в том, что алюминиевую пластинку кладут на крупнопористый суппорт и подвергают действию давления до 3 кг/см2 при температуре до 600°С. Данная стадия позволяет сформировать прочный контакт между крупнопористой керамической подложкой и металлической пластиной толщиной не более 200 мкм, которая будет впоследствии подвергнута электрохимическому окислению с целью создания слоя анодного оксида алюминия в виде мезопористой пленки с диаметром пор от 5 до 500 нм толщиной от 10 до 500 мкм.

Для получения заданной архитектуры пор анодное окисление проводят в несколько этапов при различных напряжениях в интервале от 5 до 300 В, при этом диаметр формируемых пор определяется как функция напряжения по формуле d=k*U, где k изменяется в диапазоне от 0,6 до 2 в зависимости от конкретного электролита. Анодное окисление проводят при температурах (-15)-70°С. Расстояние между порами зависит от напряжения в соответствии с выражением D=1*U, где 1 изменяется в диапазоне от 2 до 2,7 в зависимости от электролита и температуры анодирования.

Для проведения анодного окисления алюминия и формирования пористой мембраны на внешней поверхности мембранного модуля заготовку заполняют растворяющим электролитом (например, растворы щавелевой кислоты Н2С2О4, фосфорной кислоты Н3РО4, серной кислоты H2SO4, малоновой кислоты С3Н4О4 в воде или водно-этанольной смеси), или заполняют электролитом, или прокачивают электролит через цилиндр и проводят анодное окисление.

Для формирования пористой мембраны на внутренней поверхности крупнопористой подложки алюминиевый цилиндр точно подобранного диаметра вдевают в керамическую трубку при температуре кипения жидкого азота (77 К) и затем нагревают до комнатной температуры. Заготовку помещают в растворяющий электролит, например растворы H2C2O4, Н3РО4, H2SO4, C3H4O4 в воде или водно-метанольной смеси, таким образом, чтобы внутренняя поверхность цилиндра не была заполнена электролитом, и проводят анодное окисление при напряжениях от 5 до 300 В.

Полученное устройство без термической модификации отличается устойчивостью при рН в интервале от 3 до 10, а после отжига при температурах более 800°С - устойчивостью как к щелочам, так и к кислотам в интервале рН от 1 до 13.

Настоящее устройство поясняется конкретным примером исполнения, который, однако, не является единственно возможным.

На рис.1 - изображение в разрезе крупнопористой подложки.

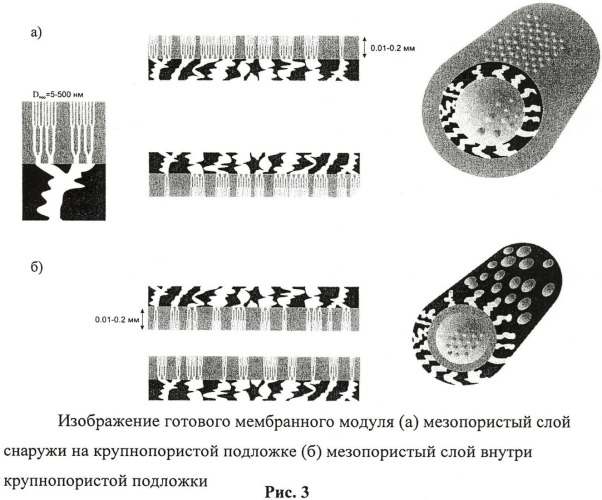

На рис.2 - изображение подложки с нанесенной металлической пленкой, (а) металл надет снаружи на крупнопористую подложку, (б) металл внутри крупнопористой подложки.

На рис.3 - изображение готового мембранного модуля, (а) мезопористый слой снаружи на крупнопористой подложке, (б) мезопористый слой внутри крупнопористой подложки.

Двухслойный асимметричный мембранный модуль представляет собой мезопористую пленку анодного оксида алюминия толщиной 10-500 мкм (1) с размером пор, одинаковым в пределах всей площади пленки (стандартное отклонение - дисперсия - не более 15%), который может составлять от 5 до 500 нм. Пленка закреплена на крупнопористой керамической подложке с диаметром пор 1-100 мкм. Выбор размеров и формы мезопор в функциональном слое определен требованиями использования мембранного модуля для фильтрации различных сред, требования к размерам макропор определяются необходимостью обеспечивать высокую пропускную способность фильтра и надежностью удержания мезопористого слоя на пластине.

Особенностью изготовления мембранного модуля является то, что слой металла наносится на крупнопористый суппорт (подложку) методом термической усадки, что расширяет диапазон возможных материалов подложек.

Кроме того, процесс термической усадки является более дешевым по сравнению с таким технологическими процессами, как вакуумное напыление или диффузная сварка, как это описано в RU 2329094 С1, 19.12.2006.

Особенностью процесса изготовления мембранного модуля является и то, что анодирование (анодное окисление) металла происходит на границе раздела металл/крупнопористая подложка. При необходимости формирования пленки с внутренней стороны крупнопористой подложки, после термической усадки металлического цилиндра в крупнопористой подложке заготовку помещают в растворяющий электролит (например, растворы Н2С2О4, H3PO4, H2SO4, C3H4O4 в воде или водно-метанольной смеси), таким образом, чтобы внутренняя поверхность алюминиевого цилиндра не была заполнена электролитом. Для анодного окисления алюминия и формирования пористой мембраны на внешней поверхности мембранного модуля заготовку заполняют растворяющим электролитом, например растворы Н2С2О4, H3PO4, H2SO4, C3H4O4 в воде или водно-метанольной смеси, или прокачивают электролит через алюминиевый цилиндр и проводят анодное окисление. При этом в центр двухслойной трубки помещают проволоку из инертного металла (например, платины), которая будет выступать в качестве катода.

В обоих случаях в качестве анода выступает слой металла на крупнопористой подложке, а окисление начинается на интерфейсе металл/крупнопористая подложка. Для создания требуемой архитектуры пор анодирование проводят в несколько этапов при различных напряжениях, в результате чего происходит формирование мезопористого слоя со средним диаметром пор от 5 до 500 нм с дисперсией по диаметру менее 15%, расстояниями между центрами пор от 20 до 700 нм, толщиной от 5 до 500 мкм и пористостью от 5 до 35%. На последней стадии проводят растворение алюминия с внешней стороны мембранного модуля, который не подвергся окислению (растворение алюминия можно проводить в растворе брома Вг2 в метаноле - данный технический прием описан в US №6139713, C25D 11/16, опубл. 31.10.2000, либо же в растворе хлорида меди CuCl2 в 10% HCl), после чего - удаление так называемого барьерного слоя (в 5% Н3РО4) для того, чтобы сделать мембрану проницаемой.

Кроме того, готовый мембранный модуль может быть контролируемо модифицирован с целью увеличения диаметра пор при неизменном расстоянии между порами путем химического травления слоя анодного оксида алюминия в том же электролите, в котором пленка была синтезирована, но при температуре электролита на 30°С выше, чем в условиях анодирования.

С целью получения модуля для реализации мембранного катализа стенки пор могут быть модифицированы каталитически активными металлическими или оксидными частицами. Для этого могут быть применены различные методики пропитки (пропитка по влагоемкости, продавливание под давлением) растворами солей металлов с последующей термической модификацией в окислительной или восстановительной атмосфере.

Для проведения процессов газоразделения мембранный модуль газоплотно зажимают в держатель при помощи фланцевых соединений. Затем в зависимости от конкретной задачи разделения поток исходной газовой смеси либо продувается внутри трубки (например, задача очистки воздуха от взвешенных частиц), либо омывает трубку снаружи (разделение легких газов). Со стороны исходной газовой смеси создают избыточное давление. Газ, прошедший через мембрану (пермеат), отбирают для требуемой задачи, а ретентант либо отбирают для требуемой задачи, либо разбавляют исходной газовой смесью и запускают обратно в мембранный модуль.

Для синтеза пленок пористого оксида алюминия используют алюминиевую фольгу (Goodfetlow, чистота 99,99%) толщиной 0.25 мм. Для увеличения размера кристаллитов алюминия и увеличения степени однородности пористой структуры ее отжигают на воздухе в течение 12 часов в муфельной печи при температуре 550°С. Затем, для снятия оксидного слоя поверхность пленки алюминия подвергают травлению в 3М растворе NaOH.

Для анодного окисления используют источник постоянного тока Agilent N5751A (напряжение V=0-299 В, сила тока I=0-2,5 А).

Исследование микроструктуры образцов проводят на растровом электронном микроскопе Supra 50VP (Leo, Германия) при ускоряющих напряжениях 5-10 кВ, которое позволяет сделать вывод, что пленки обладают упорядоченной структурой пор с узким распределением пор по размерам. При этом поры расположены перпендикулярно по отношению к плоскости пленки.

Анализ площади поверхности и распределения пор по размерам проводят методом капиллярной конденсации азота (Nova QuantaChrome 4200е).

Синтезированные пленки были исследованы методом растровой электронной микроскопии, который позволяет сделать вывод, что пленки АОА обладают упорядоченной структурой пор с узким распределением пор по размерам.

Для точного определения внутреннего диаметра пор часть образцов анодного оксида алюминия были исследованы методом капиллярной конденсации азота при 77 К.

Распределение пор по размерам рассчитывают из экспериментальных изотерм десорбции.

Исследование газопроницаемости мембран осуществляют с использованием различных индивидуальных газов (углекислый газ СО2, аргон Ar, кислород О2, азот N2, гелий Не) при комнатной температуре на специально изготовленной установке. Мембрану уплотняют с помощью витоновых колец в держатель. Объем за мембраной (сторона пермеата) откачивают с помощью турбомолекулярного насоса и поддерживают в нем динамический вакуум. Давление пермеата фиксируют с помощью специального датчика, установленного непосредственно за мембраной. С другой стороны мембрана постоянно омывается потоком исследуемого газа при атмосферном давлении. Поток газа через мембрану измеряют с помощью измерителя расхода газа FlowSelect (Bronkhost, Голландия).

Для определения реального механизма протекания газов через каналы пористого оксида алюминия экспериментально полученные значения газовой проницаемости были сопоставлены с теоретическими оценками потоков, рассчитанными в рамках модели кнудсеновской диффузии.

Нижеследующие примеры иллюстрируют сущность изобретения, но никоим образом не ограничивают область его применения.

Пример 1. Создание мембранного модуля путем анодного окисления алюминия на крупнопористой керамической подложке с последующим химическим растравливанием пор.

В качестве основы для создания мембранного модуля используют коммерчески доступную крупнопористую керамическую трубку из SiC с размерами пор от 40 до 60 мкм. На нее методом термической усадки надевают алюминиевый цилиндр, предварительно нагретый до температуры 550°С. Затем это изделие охлаждают до комнатной температуры и закрепляют в ячейку для проведения анодирования. Для этого заготовку заполняют растворяющим электролитом следующего состава: 0,3М Н2С2О4 в водно-этанольной смеси Н2О:С2Н5ОН 4:1, охлажденным до температуры -15°С, при напряжении 150 В, при этом электролит прокачивают через крупнопористую трубку. В результате проведения анодирования на границе раздела крупнопористая подложка/металл формируется слой анодного оксида алюминия с диаметром пор 140 нм и толщиной, которая определяется временем анодирования. При проведении анодирования в течение 3 часов образуется слой анодного оксида алюминия толщиной 90 мкм. После проведения анодирования крупнопористую трубку со сформированным слоем анодного оксида алюминия помещают в 0,25М раствор CuCl2 в 5% HCl и держат в растворе до полного удаления металла. На следующем этапе проводят удаление барьерного слоя, для этого трубку «анодный оксид алюминия/крупнопористая подложка» погружают в 10% раствор H3PO4, разогретый до 60°С, так чтобы раствор омывал только внешнюю поверхность трубки. Удаление барьерного слоя проводят в течение 25 минут. В результате формируют проницаемый мембранный модуль, который может быть модифицирован путем дополнительного химического растравливания пор. Растравливание пор проводят в том же электролите, что проводили анодирование (0,3М Н2С2О4 в смеси Н2О:С2Н5ОН 4:1), но при температуре 30°С в течение 2 часов. В результате чего формируют мембранный модуль с диаметром пор 170 нм. Фотография мембранного модуля показана на рис.4. Микрофотография анодного оксида алюминия после удаления барьерного слоя показана на рис.5, на вставке к рисунку 5 показана микрофотография скола пленки. Для данного мембранного модуля проведено исследование газопроницаемости, результаты которого показаны на рис.6. Хорошо видно, что основным механизмом диффузии газа через мембрану является механизм диффузии Кнудсена - проницаемость мембраны линейно зависит от квадратного корня из молекулярной массы проникающего газа. На рис.6 для сравнения приведен результат, полученный авторами работы [1], видно, что проницаемость мембраны «анодный оксид алюминия - крупнопористая подложка» существенно выше. В работе [1] рассмотрена мембрана без крупнопористой подложки, что значительно ухудшает ее механические свойства. Кроме того, мембранный модуль может быть достаточно легко регенерирован путем отжига при температуре до 900°С в окислительной атмосфере. На рис.5 приведена микрофотография мембраны после температурной обработки при 900°С, иллюстрирующая термическую стабильность мембраны при повышенных температурах. На рис.6 приведено сравнение исходной проницаемости и проницаемости мембранного модуля после регенерации при 500°С. Структурные и функциональные характеристики мембранного модуля приведены в таблице 1.

Пример 2. Создание мембранного модуля путем анодного окисления алюминия на крупнопористой керамической подложке с формированием слоя анодного оксида алюминия с переменной пористостью.

В качестве основы для создания мембранного модуля используют коммерчески доступную крупнопористую керамическую трубку из SiC с размерами пор от 40 до 60 мкм. На нее методом термической усадки надевают алюминиевый цилиндр, предварительно нагретый до температуры 550°С. Затем это изделие охлаждают до комнатной температуры и закрепляют в ячейку для проведения анодирования. Анодирование проводят в электролите следующего состава: 0,3M H2C2O4 в смеси Н2О:С2Н5ОН 4:1, охлажденном до температуры -15°С, при напряжении 150 В в течение 2 часов, затем напряжение снижают до 75 В и проводят анодирование в течение 1 час, после чего напряжение снова поднимают до 150 В, и проводят анодирование в течение 30 минут. В результате проведения анодирования на границе раздела крупнопористая подложка/металл формируют последовательность слоев анодного оксида алюминия, имеющих диаметры пор 140 нм, 60 нм и 140 нм соответственно. Толщина слоев определяется временем анодирования. Конкретные структурные параметры мембранного модуля для примера 2 приведены в таблице 1. После проведения анодирования крупнопористую трубку со сформированным слоем анодного оксида алюминия помещают в 0,25М раствор CuCl2 в 5% HCl и держат в растворе до полного удаления металла. На следующем этапе проводят удаление барьерного слоя, для этого трубку «анодный оксид алюминия/крупнопористая подложка» погружают в 10% раствор Н3РО4, разогретый до 60°С, так чтобы раствор омывал только внешнюю поверхность трубки. Удаление барьерного слоя проводят в течение 25 минут, в результате чего формируют проницаемый мембранный модуль с переменной пористостью. Внешний вид мембранного модуля аналогичен рис.4. Микрофотография скола пленки с переменной пористостью показана на рис.7. Функциональные характеристики мембранного модуля также приведены в таблице 1.

Пример 3. Создание проточного каталитически активного мембранного модуля путем анодного окисления алюминия на крупнопористой подложке с последующей модификацией стенок пор мембраны каталитическими частицами.

В качестве основы для создания каталитически активного мембранного модуля используют коммерчески доступную крупнопористую керамическую трубку из SiC с размерами пор от 40 до 60 мкм. На нее методом термической усадки надевают алюминиевый цилиндр, предварительно нагретый до температуры 550°С. Затем это изделие охлаждают до комнатной температуры и закрепляют в ячейку для проведения анодирования. Анодирование проводят в электролите следующего состава: 0,3М Н2С2О4 в смеси Н2О:С2Н5ОН 4:1, охлажденном до температуры -15°С, при напряжении 150 В, при этом электролит прокачивают через крупнопористую трубу. В результате проведения анодирования на границе раздела крупнопористая подложка/металл формируется слой анодного оксида алюминия с диаметром пор 140 нм и толщиной, которая определяется временем анодирования. При проведении анодирования в течение 3 часов образуется слой анодного оксида алюминия толщиной 90 мкм. После проведения анодирования крупнопористую трубку со сформированным слоем анодного оксида алюминия помещают в 0,25М раствор CuCl2 в 5% HCl и держат в растворе до полного удаления металла. На следующем этапе проводят удаление барьерного слоя, для этого трубку «анодный оксид алюминия/крупнопористая подложка» погружают в 10% раствор Н3РО4, разогретый до 60°С, так чтобы раствор омывал только внешнюю поверхность трубки. Удаление барьерного слоя проводят в течение 25 минут. В результате чего формируют проницаемый мембранный модуль, который может быть модифицирован путем дополнительного химического растравливания пор. Растравливание пор проводят в том же электролите, что проводили анодирование (0,3М Н2С2О4 в смеси Н2О:С2Н5ОН 4:1), но при температуре 30°С в течение 2 часов. В результате формируют мембранный модуль с диаметром пор 170 нм. После чего готовый мембранный модуль нагревают до температуры 120°С и погружают в 0,025М (0,01М или 0,0025М) раствор H2PtCl6 и выдерживают в растворе в течение 5 минут, в результате чего поры пропитывают раствором прекурсора. Для нанесения каталитически активных частиц можно также использовать различные методики пропитки, такие как пропитка по влагоемкости, продавливание под давлением растворами солей или комплексов. После нанесения прекурсора проводят отжиг мембранного модуля в течение 1 часа в восстановительной атмосфере при температуре 300°С, в результате чего на стенках пор формируются каталитически активные наночастицы платины. Для формирования оксидных каталитически активных частиц требуется проводить отжиг в окислительной атмосфере. Микрофотография наночастиц платины на стенках пор мембраны приведена на рис.8. Каталитическая активность синтезированного мембранного катализатора была измерена на модельной реакции гидрирования пропилена, поток пропилена через мембрану - 1,2 м3/(м2·час) при перепаде давления 0,4 атм. Результаты измерения каталитической активности образцов с различным содержанием платины показаны на рис.9. Параметры мембранного модуля приведены в таблице 1.

Пример 4. Создание мембранного модуля путем анодного окисления алюминия внутри крупнопористой керамической подложки.

В качестве основы для создания мембранного модуля используют коммерчески доступную крупнопористую керамическую трубку из SiC с размерами пор от 40 до 60 мкм. Для закрепления' алюминия в крупнопористом цилиндре (рис.2б) алюминиевый цилиндр точно подобранного диаметра вдевают в керамическую трубку при температуре кипения жидкого азота (77 К). Затем это изделие нагревают до комнатной температуры и закрепляют в ячейку для проведения анодирования. Внутреннее отверстие цилиндра изолируют герметиком. Анодирование проводят в электролите следующего состава: 0,3M H2C2O4 в смеси Н2О:С2Н5ОН 4:1, охлажденном до температуры -15°С, при напряжении 150 В. В результате проведения анодирования на границе раздела крупнопористая подложка/металл формируется слой анодного оксида алюминия с диаметром пор 140 нм и толщиной, которая определяется временем анодирования. При проведении анодирования в течение 3 часов образуется слой анодного оксида алюминия толщиной 90 мкм. После проведения анодирования изделие помещают в 0,25М раствор CuCl2 в 5% HCl и держат в растворе до полного удаления металла. На следующем этапе проводят удаление барьерного слоя, для этого через трубку «анодный оксид алюминия/крупнопористая подложка» прокачивают 10% раствор Н3РО4, разогретый до 60°С. Удаление барьерного слоя проводят в течение 25 минут. Функциональные характеристики мембранного модуля также приведены в таблице 1.

| Таблица 1. | |||||||

| Параметры мембранных модулей, приведенных в примерах 1-4 | |||||||

| Тип модуля | dпор, нм | Расстояние между центрами пор, нм | Толщина, мкм | Пористость | Прочность | Размер частиц, нм | |

| Пример 1 | внешний | 170 | 380 | 90 | 18% | >10 бар | - |

| Пример 2 | внешний | Слой 1:140Слой 2:60Слой 3:140 | Слой 1:380Слой 2:150Слой 3:380 | Слой :50Слой 2:5Слой :25 | 13% | >10 бар | - |

| Пример 3 | внешний | 140 | 380 | 90 | 18% | >10 бар | 2-7 |

| Пример 4 | внутренний | 140 | 380 | 90 | 18% | >10 бар | - |

Таким образом, предлагаемое изобретение позволяет получать пористые керамические мембраны с контролируемым диаметром пор и пористостью на основе пленок анодного оксида алюминия, что в свою очередь позволяет варьировать их газопроницаемость.

Пленки анодного оксида алюминия являются перспективным материалом для создания газоселективных мембран и проточных мембранных катализаторов, обладающих высокой проницаемостью, а также легкостью и высокой гибкостью процесса их получения.

1. Регенерируемый ассиметричный проточный модуль для мембранного катализа и газоразделения при температуре до 1000°С, содержащий крупнопористую керамическую подложку и мембрану, сформированную анодным окислением алюминия, скрепленного с подложкой с использованием метода термической усадки, имеющую сквозные поры, перпендикулярные плоскости мембраны, диаметром от 5 до 500 нм, с заданной архитектурой и дисперсией их диаметров в слое анодного оксида алюминия не более 15%.

2. Модуль по п.1, отличающийся тем, что слой анодного оксида алюминия выполнен в виде мезопористой пленки, имеющей толщину от 10 до 500 мкм, и расположен с внутренней или с внешней стороны по отношению к крупнопористой подложке.

3. Модуль по п.2, отличающийся тем, что заданная архитектура сквозных пор слоя анодного оксида алюминия получена путем разделения поры большего диаметра на несколько пор меньшего диаметра или объединения нескольких пор меньшего диаметра в пору большего диаметра, при этом все поры на одинаковой глубине от поверхности мембраны имеют одинаковый диаметр.

4. Модуль по п.2, отличающийся тем, что среднее расстояние между центрами пор в слое анодного оксида алюминия составляет от 20 до 700 нм.

5. Модуль по п.2, отличающийся тем, что пористость слоя анодного оксида алюминия составляет от 5 до 35%.

6. Способ изготовления регенерируемого ассиметричного проточного модуля для мембранного катализа и газоразделения при температуре до 1000°С, включающий закрепление алюминиевого цилиндра методом термической усадки на подложке в виде крупнопористой керамической трубки или внутри нее и формирование пористой мембраны в виде мезопористой пленки путем анодного окисления алюминия на границе раздела алюминий/керамика, удаления внешнего слоя неокисленного алюминия с последующим растворением барьерного слоя для создания открытой пористости.

7. Способ по п.6, отличающийся тем, что для закрепления на внешней поверхности керамической трубки алюминиевый цилиндр точно подобранного диаметра одевают на керамическую трубку при температуре 200-600°С и затем охлаждают до комнатной температуры, а для закрепления на внутренней поверхности керамической трубки алюминиевый цилиндр точно подобранного диаметра вдевают в керамическую трубку при температуре кипения жидкого азота и затем нагревают до комнатной температуры.

8. Способ по п.6, отличающийся тем, что при формировании пористой мембраны на внутренней поверхности керамической трубки ее помещают в растворяющий электролит, например водный раствор Н2С2О4, или Н3РО4, или H2SO4, или С3Н4О4, или водно-метанольную смесь, таким образом, чтобы внутренняя поверхность алюминиевого цилиндра не была заполнена электролитом, и проводят анодное окисление алюминия при напряжении от 5 до 300 В.

9. Способ по п.6, отличающийся тем, что при формировании пористой мембраны на внешней поверхности керамической трубки ее заполняют растворяющим электролитом, например водным раствором Н2С2О4, или Н3РО4, или H2SO4, или С3Н4О4, или водно-метанольной смесью или прокачивают электролит через алюминиевый цилиндр и проводят анодное окисление алюминия.

10. Способ по п.6, отличающийся тем, что анодное окисление алюминия проводят при температуре от -15 до +70°С.

11. Способ по п.6, отличающийся тем, что анодное окисление проводят в несколько этапов при различных напряжениях U в интервале от 5 до 300 В, при этом формируют поры заданной архитектуры, имеющие диаметр, определяемый по формуле d=k·U, где k составляет от 0,6 до 2 в зависимости от используемого электролита.

12. Способ по п.6, отличающийся тем, что удаление внешнего слоя неокисленного алюминия проводят в окисляющих растворителях, например в 10%-ном растворе Br2 в метаноле либо в растворе CuCl2 в 10% HCl.

13. Способ по п.6, отличающийся тем, что растворение барьерного слоя проводят химическим травлением мембраны в слаборастворяющих электролитах, например в 5%-ной фосфорной кислоте.

14. Способ по п.6, отличающийся тем, что проводят контролируемое увеличение диаметра пор путем химического травления оксида алюминия, причем травление проводят в том же электролите, в котором проводят анодное окисление, но при температуре электролита на 30°С выше, чем при окислении.

15. Способ по п.6, отличающийся тем, что стенки пор анодного оксида алюминия модифицируют путем нанесения оксидных или металлических каталитически активных частиц.