Аппарат для жидкофазной полимеризации олефинов

Иллюстрации

Показать всеИзобретение относится к аппарату и способу для жидкофазной полимеризации одного или более α-олефинов в присутствии катализатора полимеризации и может быть использовано для получения гомополимеров и сополимеров олефинов, таких как (со) полимеры этилена и пропилена. Аппарат включает в себя первый реактор, выбранный из реактора с замкнутым контуром для предполимеризации катализатора в жидкой среде, или емкостного реактора с непрерывным перемешиванием для предполимеризации катализатора в жидкой среде, по меньшей мере один реактор с замкнутым контуром, расположенный ниже по потоку для полимеризации, соединительную линию для переноса полимерной суспензии из указанного первого реактора в указанный реактор с замкнутым контуром, расположенный ниже по потоку. Указанная соединительная линия включает в себя: один или более соседних трубопроводов, расположенных на постепенно возрастающих высотах. Каждый трубопровод образует с горизонтальным направлением (х) угол α, который больше угла покоя полученного полимера. Клапан «открыто-закрыто» расположен заподлицо со стенкой указанного реактора с замкнутым контуром, расположенным ниже по потоку. 2 н. и 16 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к аппарату для полимеризации олефинов, включающему в себя по меньшей мере два реактора с замкнутым контуром и переносящее средство для переноса полимерной суспензии из одного реактора с замкнутым контуром в другой реактор с замкнутым контуром. Изобретение также относится к процессу для жидкофазной полимеризации олефинов, проводимому последовательно по меньшей мере в двух реакторах с замкнутым контуром.

Применение катализаторов с высокой активностью и избирательностью типа Циглера-Натта и в последнее время типа металлорганического соединения привело к широкому использованию в промышленном масштабе процессов, в которых полимеризация олефинов проводится в жидкой фазе или газовой фазе в присутствии твердого катализатора полимеризации. Несколько реакций полимеризации различных олефинов могут проводиться с использованием катализаторов Циглера-Натта для полимеризации, чтобы получить, тем самым, гомополимеры и сополимеры олефинов, таких как (со)полимеры этилена и пропилена. Катализатор Циглера-Натта включает в себя твердый каталитический компонент на основе соединения переходного металла, такого как тетрахлорид титана, и металлорганическое соединение, действующее как активатор катализатора, такое соединение, как алкилалюминий.

При проведении реакции в жидкой фазе полимеризация может проводиться в состоянии взвеси, в котором полученный продукт состоит из суспензии твердых частиц полимера в жидких мономерах (объемная полимеризация) или альтернативно в суспензии полимера в мономерах, смешанных с инертным растворителем для полимеризации.

Известно проведение полимеризации олефинов в состоянии суспензии в одном или больше реакторах с замкнутым контуром. Этот тип реакторов широко используется для получения полиэтилена и полипропилена. Суспензия полимера непрерывно циркулирует внутри реактора с замкнутым контуром посредством насоса для циркуляции для поддержания гомогенной дисперсии твердого полимера в жидкой реакционной среде. Суспензия полимера отводится из реактора и может концентрироваться так, чтобы содержание твердых веществ на выходе из реактора было выше содержания твердых веществ внутри реактора с замкнутым контуром. Традиционно это повышение концентрации суспензии достигалось посредством использования ветвей-отстойников на выходе из реактора с замкнутым контуром: ветви-отстойники работают по периодическому принципу для извлечения продукта. Концентрированная полимерная суспензия последовательно переносится в расширительный бак, где большая часть разбавителя и непрореагировавших мономеров будет отогнана, чтобы отделить твердый полимер на дне расширительного бака.

Также известно, что каталитическая полимеризация способствует улучшению морфологической стабильности частиц катализатора, уменьшая вероятность разрушения части их. Предполимеризационная обработка включает в себя кратковременный контакт между гранулами катализатора и небольшими количествами полимеризуемого олефина.

Обычно во время каталитической преполимеризации рабочие условия: температура, среднее время пребывания и концентрация мономера подбираются так, чтобы ограничить протекание реакции полимеризации и достигнуть низкой степени полимеризации. Действительно, если мономеры добавляются при высоких концентрациях и/или при высоких показателях температуры, например, выше 40°С, произойдет очень сильная реакция, приводящая к фрагментированию частиц катализатора. На выходе из реактора преполимеризации получают более стойкую преполимеризованную каталитическую систему, которая может быть успешно использована в последующих этапах полимеризации с малым риском ее разрушения.

Реакторы с замкнутым контуром или емкостные реакторы уменьшенных габаритов с мешалками могут быть подходящим образом использованы для проведения предполимеризационной обработки. На выходе из реактора преполимеризации суспензия, содержащая преполимеризованный катализатор, должна быть перенесена в один реактор для полимеризации или в последовательность из большего числа реакторов для полимеризации для проведения многостадийного процесса полимеризации. Может быть использовано большое число соединенных между собой реакторов с замкнутым контуром для проведения процесса полимеризации олефинов.

Однако могут возникнуть проблемы, связанные с переносом полимерной суспензии между последовательно соединенными реакторами с суспензией. Во время нормальной работы аппарата для полимеризации заданный градиент давления вдоль линий переноса обеспечивает непрерывный перенос полимерной суспензии между соединенными реакторами с замкнутым контуром со сравнительно малым риском закупорки линий переноса. Также гранулы полимера, случайно образовавшиеся вне реакторов с замкнутым контуром в линиях переноса, соответственно вытягиваются непрерывным потоком суспензии и не представляют собой риска закупорки переносящих трубопроводов. Тем не менее, когда становится необходимо остановить завод по полимеризации из-за соображений техники безопасности или аварийных ситуаций, то нужно полностью удалить содержимое из преполимеризатора, реакторов полимеризации и также линий переноса, соединяющих последовательность реакторов с замкнутым контуром. Хотя можно легко полностью удалить содержимое из реакторов с замкнутым контуром посредством аварийных клапанов «открыто-закрыто», размещенных в донной части вертикальных ветвей, которые образуют реактор с замкнутым контуром, могут возникнуть проблемы в отношении переносящих трубопроводов, соединяющих реакторы с замкнутым контуром один с другим.

В зависимости от конкретного взаимного расположения многих реакторов с замкнутым контуром и соединяющих их переносящих трубопроводов, может случиться в случае остановки полимеризации, что из переносящих трубопроводов не может быть полностью удалено содержимое, поэтому внутри них остается закупоренным некоторое количество полимерной суспензии, непрореагировавших мономеров и каталитических компонентов: реакция полимеризации продолжается и растущие полимерные частицы могут серьезно закупорить переносящие трубопроводы между соединенными друг с другом реакторами с замкнутым контуром. Этот недостаток также сильно заметен, если реактор, расположенный выше по потоку, является емкостным реактором с мешалкой, и он особенно серьезен, если реактор выше по потоку используется для каталитической преполимеризации, из-за очень высокой активности преполимеризованного катализатора, протекающего по переносящей линии.

Из-за вышеупомянутого недостатка установка для полимеризации не может быть снова запущена после аварийной остановки, так как нужно очистить переносящие трубопроводы, удалив из них твердые преграды: только после полного удаления полимерных агломератов можно снова запустить установку. В связи с большой длиной переносящих трубопроводов указанная операция очистки является сложной и дорогой и также требует значительной затраты времени. Более того, установка полимеризации полностью выведется из эксплуатации во время операции очистки, так что производительность установки для полимеризации зависит от значительных затрат финансовых средств.

В связи с вышеприведенным имеется потребность в улучшении расположения большого числа реакторов с замкнутым контуром для полимеризации олефинов, чтобы избежать затрат времени и средств для очистки соединительных переносящих трубопроводов после любой остановки аппарата для полимеризации. Поэтому первой целью изобретения является аппарат для жидкофазной полимеризации одного или больше α-олефинов, включающий в себя:

- первый реактор, выбранный из реактора с замкнутым контуром и емкостного реактора с непрерывно работающей мешалкой;

- по меньшей мере один реактор с замкнутым контуром, расположенный ниже по потоку;

- соединительную линию для переноса полимерной суспензии из указанного первого реактора в указанный реактор с замкнутым контуром, расположенный ниже по потоку, при этом указанная соединительная линия включает в себя:

- один или более соседних трубопроводов, расположенных на постепенно возрастающих высотах, причем каждый трубопровод образует угол α с горизонтальным направлением (х), который больше угла покоя полученного полимера;

- клапан «открыто-закрыто», расположенный заподлицо со стенкой указанного реактора с замкнутым контуром ниже по потоку.

Аппарат для полимеризации по изобретению значительно уменьшает риск возникновения твердых препятствий в переносящей линии, соединяющей первый реактор с замкнутым контуром с реактором с замкнутым контуром ниже по потоку. Это преимущество особенно заметно в случае остановки аппарата для полимеризации по причинам безопасности, аварийных ситуаций или проблем с обслуживанием и ремонтом.

Первый реактор по настоящему изобретению предпочтительно является реактором с замкнутым контуром, используемым для проведения преполимеризации каталитической системы. В соответствии с предпочтительным воплощением изобретения первый реактор является менее габаритным реактором с замкнутым контуром, чем реактор с замкнутым контуром ниже по потоку. Обычно отношение V1/V2 меньше 0,4, предпочтительно в диапазоне от 0,05 до 0,2, при этом V1 = объему первого реактора, V2 = объему реактора ниже по потоку.

Как известно специалисту в этой области, реакторы с замкнутым контуром для полимеризации обычно образованы двумя или больше вертикальными ветвями, которые соединены одна с другой посредством верхнего и нижнего изогнутых участков с образованием петлевой структуры (структуры с замкнутым контуром). В соответствии с предпочтительным воплощением первый реактор с замкнутым контуром по настоящему изобретению включает в себя от 2 до 4 вертикальных ветвей, а реактор с замкнутым контуром ниже по потоку включает в себя от 4 до 8 вертикальных ветвей.

Нижняя часть вертикальных ветвей снабжена аварийным клапаном «открыто-закрыто» для удаления содержимого реактора с замкнутым контуром в случае аварии или проблем с обслуживанием и ремонтом. В соответствии с альтернативным воплощением указанный аварийный клапан «открыто-закрыто», открываемый в случае аварийной ситуации, может быть размещен на нижних изогнутых участках реакторов с замкнутым контуром.

Соединительная линия для переноса полимерной суспензии из первого реактора в реактор с замкнутым контуром ниже по потоку образована одним или более соседними трубопроводами, расположенными на постепенно возрастающих высотах: это означает, что выход из указанной соединительной линии размещен на большей высоте, чем ее вход. Кроме того, более высокий конец указанной соединительной линии снабжен клапаном «открыто-закрыто», расположенным заподлицо по отношению к стенке реактора с замкнутым контуром ниже по потоку. Предпочтительно используется поршневой клапан в качестве клапана «открыто-закрыто», размещенный на более высоком конце соединительной линии.

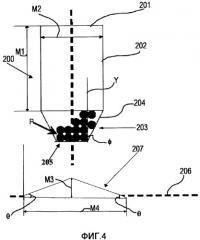

Как уже сказано, каждый трубопровод вышеупомянутой соединительной линии образует угол α с горизонтальным направлением (х), при этом указанный угол α больше угла покоя полученного полимера. Как известно специалистам в этой области, угол покоя определяется как максимальный наклон, при котором количество любого порошкового твердого материала будет стоять без скольжения, или приходить в состояние покоя, когда его наливают или насыпают на наклонную поверхность. Со ссылкой на порошок полимера угол покоя является параметром, обеспечивающим измеряемый показатель текучести самого полимера. Конечно, угол покоя зависит от конкретного полимера, чем больше угол покоя, тем ниже текучесть полимера. Угол покоя конкретного полимера может быть легко измерен, как последовательно описано со ссылкой на Фиг.4.

Во время регулярных условий проведения полимеризации заданный градиент давления, существующий между первым реактором и реактором с замкнутым контуром ниже по потоку такой, что он обеспечивает непрерывный перенос полимерной суспензии между двумя реакторами: клапан «открыто-закрыто» на более высоком конце переносящей линии поддерживается в открытом состоянии, чтобы обеспечивалось поступление полимерной суспензии в реактор с замкнутым контуром ниже по потоку. Очевидно, что аварийные клапаны, размещенные на нижних изогнутых участках реакторов с замкнутым контуром, поддерживаются в полностью закрытом состоянии.

В случае аварийной остановки конкретная конфигурация аппарата для полимеризации по изобретению исключает задерживание оставшейся полимерной суспензии в переносящей линии. Действительно аварийные клапаны, размещенные в нижних изогнутых участках реакторов, открыты, чтобы быстро удалить содержимое из реакторов с замкнутым контуром. Одновременно клапан «открыто-закрыто» на верхней части переносящей линии становится полностью закрытым, тем самым устраняя любой обратный поток полимерной суспензии назад из реактора ниже по потоку в переносящую линию.

Из-за силы тяжести и падения давления в системе полимерная суспензия, присутствующая внутри переносящей линии, может течь обратно в первый реактор с замкнутым контуром. Действительно трубопроводы соединительной линии наклонены под углом α, превышающим угол покоя полученного полимера, чтобы частицы полимера могли течь обратно в первый реактор с замкнутым контуром и последовательно выгружаться с помощью аварийного клапана «открыто-закрыто», расположенного на нижнем изогнутом участке первого реактора с замкнутым контуром.

Вышеприведенные технические особенности переносящей линии приводят к тому, что аппарат для полимеризации по изобретению автоматически очищается в случае его внезапной остановки: переносящая линия, соединяющая первый и второй реакторы, может быть быстро опустошена, и любые возможные помехи в соединительной линии из-за продолжения реакции полимеризации исключены. Поэтому затраты времени на очистку соединительных трубопроводов между реакторами с замкнутым контуром, а также затраты средств и производительности установки для полимеризации преимущественно исключаются.

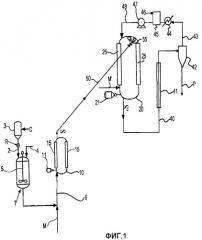

В соответствии с предпочтительным воплощением аппарата по изобретению реактор с замкнутым контуром для преполимеризации с объемом V1 удобно размещен вдоль вертикального направления, между верхним и нижним изогнутыми участками реактора с замкнутым контуром с объемом V2. Что касается горизонтального направления, то оно может быть подходящим образом размещено в пространстве, заключенном между двумя последовательными вертикальными ветвями реактора с замкнутым контуром V2. Это предпочтительное расположение подробно показано на Фиг.3, и оно дает заметное преимущество, так как делает менее объемной всю установку для полимеризации.

Изобретение будет более понятно и реализовано со ссылкой на приложенные чертежи, на которых показано иллюстрирующее и не ограничивающее воплощение изобретения.

Фиг.1 является блок-схемой аппарата для полимеризации для осуществления полимеризации олефина в соответствии с изобретением.

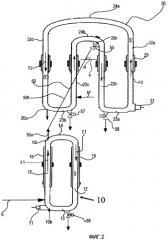

Фиг.2 является блок-схемой первого реактора с замкнутым контуром, реактора с замкнутым контуром ниже по потоку и соответствующей соединительной линии.

Фиг.3 является блок-схемой, которая уточняет взаимное расположение первого реактора с замкнутым контуром и реактора с замкнутым контуром ниже по потоку в соответствии с предпочтительным воплощением изобретения.

На Фиг.4 показан способ, применяемый для расчета угла покоя полимера.

Например, аппарат для полимеризации на Фиг.1 может применяться для получения пропиленовых (со)полимеров посредством катализатора Циглера-Натта. Этилен и 1-бутен могут быть использованы как сомономеры. Аппарат включает в себя резервуар для приготовления катализатора, первый реактор с замкнутым контуром 10 для проведения преполимеризации катализатора, соединительную линию 50 и реактор с замкнутым контуром 20 ниже по потоку.

В резервуар 1 для приготовления катализатора подаются твердый каталитический компонент С, поступающий из загрузочной воронки 3 для катализатора, и смесь 4, содержащая растворитель, соединение алкилалюминий, как активатор катализатора, и возможно соединение, являющееся донором электронов.

Резервуар 1 для приготовления катализатора включает в себя мешалку 5 для размешивания частиц твердого катализатора и вышеупомянутых компонентов. Активированный катализатор, выгружаемый из резервуара 1 для приготовления катализатора, сливается в линию М, подающую мономер на вход реактора 10 для преполимеризации.

Реактор с замкнутым контуром 10 с объемом V1 включает в себя осевой насос 11, который обеспечивает непрерывную циркуляцию суспензии внутри реактора с замкнутым контуром 10. Реактор с замкнутым контуром 10 снабжен внешней рубашкой 15, в которой принудительно циркулирует вода с соответствующей температурой для поддержания требуемых рабочих условий внутри реактора с замкнутым контуром 10.

Суспензия S, содержащая преполимеризованный катализатор, выгружается из реактора с замкнутым контуром 10. Указанная суспензия S подается в реактор с замкнутым контуром 20 ниже по потоку по переносящей линии 50, имеющей расположение и технические особенности, заявленные в настоящем изобретении. Переносящая линия 50 непрерывно переносит полимерную суспензию S на вход реактора с замкнутым контуром 20 ниже по потоку. Подходящие количества мономера вводятся по линии М' в реактор с замкнутым контуром 20 ниже по потоку.

Реактор 20 для полимеризации с объемом V2 включает в себя осевой насос 21, который обеспечивает непрерывную циркуляцию полимерной суспензии внутри реактора с замкнутым контуром 20. Реактор с замкнутым контуром 20 обеспечивается наружной рубашкой 25, в которой циркулирует вода подходящей температуры для поддержания температуры полимеризации на заданных уровнях.

Полипропиленовая суспензия S', содержащая полипропилен, непрореагировавшие мономеры и остатки катализатора, выгружается из реактора с замкнутым контуром 20 и непрерывно переносится по линии 40 в трубопровод 41 с паровой рубашкой, чтобы обеспечить испарение мономера во время переноса полимера в расширительный бак, работающий при более низком давлении, чем давление для полимеризации.

Газообразный поток непрореагировавших мономеров собирается в верхней части расширительного бака 42 и подается по линии 43 в конденсатор 44, в котором конденсируются непрореагировавшие мономеры перед их рециркуляцией в реактор с замкнутым контуром 20. Добавочные жидкие мономеры также вводятся по линии 46 в питающий бак 45, из которого указанные жидкие мономеры подаются по линии 48 в реактор с замкнутым контуром 20 посредством насоса 47.

Частицы полипропилена, отделенные в нижней части расширительного бака 42, переносятся по линии Р в завершающую секцию установки для полимеризации, включающую пропарку полимера, сушку, экструзию и гранулирование (не показаны).

Со ссылкой на Фиг.2 подробно показан аппарат для полимеризации согласно изобретению.

Реактор 10 для преполимеризации включает в себя две вертикальных ветви, соединенные вместе нижним изогнутым участком 13 и верхним изогнутым участком 14. Две вертикальные ветви 12 частично окружены охлаждающей рубашкой 15, в которой принудительно циркулирует вода. Всасывающее действие аксиального насоса 11 вызывает циркуляцию суспензии форполимера S внутри реактора с замкнутым контуром в направлении, показанном стрелкой F1.

Нижний изогнутый участок 13 реактора с замкнутым контуром 10 снабжен аварийным клапаном «открыто-закрыто» для опустошения вертикальных ветвей реактора с замкнутым контуром 10 в случае аварии или по причинам безопасности.

Суспензия S, полученная из реактора 10 для преполимеризации, подается в первый реактор 20 для полимеризации по переносящей линии 50, идущей от выхода 10с реактора 10 для преполимеризации ко входу 20b реактора 20 для полимеризации ниже по потоку.

Реактор с замкнутым контуром 20 снабжен четырьмя вертикальными ветвями 22а, 22b, 22c и 22d, первым и вторым нижними изогнутыми участками 23а, 23b, первым и вторым верхними изогнутыми участками 24а, 24b. Всасывающее действие аксиального насоса 21 является таким, что полимерная суспензия S' циркулирует внутри реактора с замкнутым контуром в направлении, показанном стрелкой F2.

Первая вертикальная ветвь 22а и вторая вертикальная ветвь 22b взаимно соединены посредством первого нижнего изогнутого участка 23а, а третья вертикальная ветвь 22с и четвертая вертикальная ветвь 22d взаимно соединены посредством второго нижнего изогнутого участка 23b. Первая вертикальная ветвь 22а и четвертая вертикальная ветвь 22d взаимно соединены посредством первого верхнего изогнутого участка 24а, а вторая вертикальная ветвь 22b и третья вертикальная ветвь 22с взаимно соединены посредством второго верхнего изогнутого участка 24b.

Предпочтительно выход 10с реактора 10 для преполимеризации размещен на верхнем изогнутом участке 14 первого реактора с замкнутым контуром 10, а вход 20b реактора с замкнутым контуром 20 ниже по потоку размещен на втором верхнем изогнутом участке 24b реактора с замкнутым контуром 20.

Выход 20с реактора 20 для полимеризации предпочтительно расположен в соединении с нижним изогнутым участком 23b, т.е. далеко от зоны действия аксиального насоса 21 так, чтобы полимерная суспензия, подаваемая в реактор 20 для полимеризации через его вход 20b, протекала через больше половины циркуляционного контура, перед тем как ее выгрузят из выхода 20с. Нижние изогнутые участки 23а и 23b реактора с замкнутым контуром 20 соответственно снабжены аварийными клапанами 57 и 58 «открыто-закрыто» для удаления содержимого из реактора с замкнутым контуром 20 в случае возникновения опасений о безопасности.

Соединительная линия 50 для переноса суспензии S из реактора с замкнутым контуром 10 в реактор 20 для полимеризации включает в себя поршневой клапан 55 «открыто-закрыто», который расположен заподлицо со стенкой верхнего изогнутого участка 24b реактора с замкнутым контуром 20 ниже по потоку. Соединительная линия 50 образована соседними трубопроводами 50а, 50b, расположенными на постепенно возрастающих высотах от реактора 10 для преполимеризации к ректору 20 для полимеризации, при этом каждый трубопровод 50а, 50b образует с горизонтальным направлением х угол α, который больше угла покоя полученного полимера. Соседние трубопроводы, образующие соединительную линию 50, могут быть также по разному наклонены по отношению к горизонтальному направлению х. Предпочтительно величина вышеуказанного угла α составляет от около 50 до 90°, более предпочтительно от 70 до 90°.

В случае частиц полипропилена типовой угол покоя (угол естественного откоса) θ составляет около 30°, поэтому в конфигурации на Фиг.2 трубопроводы 50а, 50b наклонены под углом α, который больше 30° по отношению к горизонтальному направлению х.

В варианте осуществления на Фиг.2 первый трубопровод 50а, начинающийся от выхода 10с реактора 10, ориентирован вертикально, образуя таким образом угол 90° с горизонтальным направлением х. Второй трубопровод 50b, идущий вверх ко входу 20b реактора с замкнутым контуром 20, образует угол около 60° с горизонтальным направлением х, т.е. превышающий угол покоя θ полипропилена.

В случае аварийной остановки процесса полимеризации конфигурация на Фиг.2 предотвращает захват полимерной суспензии, оставшейся в переносящей линии 50. Действительно аварийный клапан 56, расположенный на нижнем изогнутом участке 13 реактора с замкнутым контуром 10, может быть открыт, чтобы быстро выгрузить полимерную суспензию из реактора с замкнутым контуром 10. На нижних изогнутых участках 23а и 23b реактора с замкнутым контуром 20 могут быть расположены аварийные клапаны 57 и 58, которые могут быть открыты, чтобы быстро опустошить реактор с замкнутым контуром 20. Одновременно в случае аварийной остановки поршневой клапан 55 «открыто-закрыто» в верхней части переносящей линии 50 должен быть полностью закрыт, чтобы избежать любого обратного потока полимерной суспензии назад из реактора с замкнутым контуром 20 в переносящую линию 50.

Из-за силы тяжести и наклона трубопроводов 50а, 50b полимерная суспензия S не может осесть в трубопроводах 50а, 50b, но она может стекать обратно в первый реактор с замкнутым контуром 10, из которого она выгружается через аварийный клапан 56 «открыто-закрыто». Поэтому образование полимерных кусков в переносящей линии 50 исключается и аппарат для полимеризации самоочищается. Никакие полимерные остатки не остаются захваченными в переносящей линии 50, поэтому, после того как были решены проблемы аварии или обслуживания и ремонта, процесс полимеризации можно снова запустить без затрат времени, вызываемых операциями очистки.

Со ссылкой на Фиг.3 показано предпочтительное размещение реактора с замкнутым контуром 10 и реактора с замкнутым контуром 20 ниже по потоку. В соответствии с этим воплощением особое расположение реактора с замкнутым контуром 10 состоит в том, что он расположен внутри всех габаритов реактора 20 для полимеризации. Это возможно, так как реактор 10 для преполимеризации имеет объем V1, который значительно меньше объема V2 реактора 20 для полимеризации.

Реактор с замкнутым контуром 10 расположен вдоль вертикального направления, между верхним изогнутым участком 24b и нижним изогнутым участком 23b реактора с замкнутым контуром 20, и одновременно вдоль горизонтального направления; он расположен между двумя соседними вертикальными ветвями реактора с замкнутым контуром 20, в частности, между вертикальными ветвями 22с и 22d. Предпочтительное расположение, показанное на Фиг.3, делает менее объемной всю установку для полимеризации.

Со ссылкой на Фиг.4 показан простой способ расчета угла покоя. Полимер, который будет подвергаться замеру, вводится в контейнер 200, включающий в себя вход 201, центральный корпус 202 цилиндрической формы, имеющий высоту М1 около 10 см, и участок 203 выгрузки. Указанный выгружающий участок имеет коническую форму и снабжен стенкой 204, наклоненной под углом около 35° к вертикальному направлению: отверстие 205 размещено в нижнем конце выгружающего участка 203.

Полимер вводится в контейнер 200 через вход 201, при этом отверстие 205 поддерживается закрытым. После того как контейнер 200 будет почти полностью заполнен полимером Р, отверстие 205 открывается и полимер Р падает вниз через отверстие 205 и оседает на горизонтальной поверхности 206, образуя таким образом конус 207 из частиц полимера.

Расстояние между отверстием 205 и плоской поверхностью 206 составляет около 10 см. Величина высоты М3 конуса 207 зависит от трения между соседними полимерными частицами и их взаимным скольжением (текучестью). Высота М3 и диаметр М4 конуса 207 измеряются, и угол покоя θ конкретного полимера Р может быть рассчитан посредством следующей формулы:

Tangθ=М3/R, где R является радиусом конуса 207, т.е. R=М4/2.

Как уже сказано, измеренный угол покоя θ является параметром, обеспечивающим показательное измерение текучести полимера: чем больше угол покоя θ, тем меньше текучесть полимера. Аппарат для полимеризации по изобретению, показанный на Фиг.1-3, позволяет проводить полимеризацию олефинов с очень низким риском возникновения твердых помех в переносящей линии, связывающей между собой реакторы с замкнутым контуром.

Поэтому второй целью изобретения является процесс жидкофазной полимеризации одного или больше α-олефинов в присутствии катализатора полимеризации, включающий в себя:

а) преполимеризацию указанного катализатора в жидкой среде в первом реакторе для получения полимерной суспензии со степенью полимеризации от 60 до 800 г на грамм твердого каталитического компонента;

b) полимеризацию указанного одного или больше α-олефинов по меньшей мере в одном реакторе с замкнутым контуром ниже по потоку, при этом полимерная суспензия переносится из указанного первого реактора в указанный реактор с замкнутым контуром ниже по потоку посредством соединительной линии, включающей в себя:

- один или больше соседних трубопроводов, расположенных на постепенно возрастающей высоте, при этом каждый трубопровод образует с горизонтальным направлением угол, который больше угла покоя полученного полимера;

- один клапан «открыто-закрыто», расположенный заподлицо со стенкой указанного реактора с замкнутым контуром ниже по потоку.

Этап а) преполимеризации проводится в первом реакторе, выбранном из реактора с замкнутым контуром или емкостного реактора с непрерывным перемешиванием. В соответствии с предпочтительным воплощением изобретения указанный первый реактор является реактором с замкнутым контуром с объемом V1, при этом V1/V2 меньше 0,4, где V2 является объемом реактора с замкнутым контуром ниже по потоку.

Что касается каталитической системы для полимеризации, подаваемой на этап а), то в ней может быть использован катализатор Циглера-Натта, катализатор из металлорганического соединения или катализатор на основе хрома.

Каталитическая система Циглера-Натта включает в себя катализаторы, полученные по реакции соединения переходного металла, такого как Ti, V, Zr, Cr и Hf c металлорганическим соединением элемента Группы 1, 2 или 13 Периодической Таблицы.

Каталитическая система на основе металлорганического соединения включает в себя по меньшей мере одно соединение переходного металла, содержащее по меньшей мере одну π связь и по меньшей мере один алюмоксан или соединение, способное образовывать алкилметаллорганический катион.

Жидкая среда в этапе а) включает в себя жидкий мономер (мономеры) альфа-олефина, возможно с добавлением инертного углеводородного растворителя. Указанный углеводородный растворитель может быть или ароматическим, таким как толуол, или алифатическим, таким как пропан, гексан, гептан, изобутан, циклогексан и 2,2,4-триметилпентан. Количество углеводородного растворителя, если он используется, меньше 40 мас.% по отношению ко всему количеству альфа-олефинов, предпочтительно меньше 20 мас.%. Предпочтительно этап а) проводится при отсутствии инертных углеводородных растворителей.

Среднее время пребывания является отношением объема реактора с замкнутым контуром к объемометрической скорости потока полимерной суспензии, выгружаемой из указанного реактора. Этот параметр в этапе а) обычно находится в диапазоне от 2 до 40 минут и может быть изменен путем повышения или уменьшения скорости потока на выходе полимерной суспензии из реактора. Указанное время пребывания предпочтительно составляет от 10 до 25 минут.

Рабочими условиями в этапе а) являются: температура от 10 до 50°С, предпочтительно от 20 до 40°С для ограничения степени полимеризации в этапе а) величинами от 60 до 800 г на грамм твердого каталитического компонента, предпочтительно от 150 до 400 г на грамм твердого каталитического компонента.

Этап а) также отличается низкой концентрацией твердого вещества в суспензии, обычно в диапазоне от 50 до 300 г твердого вещества на литр суспензии.

Вышеприведенные значения температуры, времени пребывания и низких концентраций твердого вещества позволяют экономить катализатор: действительно, если бы мономеры добавлялись в высоких концентрациях, то возникла бы бурная реакция, которая разрушила бы катализатор.

Суспензия, содержащая частицы преполимеризованного катализатора, выгружается из реактора с замкнутым контуром в этапе а), указанная суспензия переносится в реактор с замкнутым контуром ниже по потоку посредством переносящей линии по настоящему изобретению. В этапе b) полимеризации температуры поддерживаются между 50 и 95°С, предпочтительно от 65 до 85°С, а рабочее давление от 2,0 до 10 МПа, предпочтительно от 2,5 до 5,0 МПа.

Время пребывания суспензии в реакторе с замкнутым контуром в этапе b) составляет от 10 до 90 минут, предпочтительно от 20 до 60 минут.

Обычно используется водород в качестве регулятора степени полимеризации для подстройки молекулярной массы полученного полиолефина. Общее количество H2, подаваемое в реактор с замкнутым контуром для полимеризации, меньше 50000 ppm (частей на миллион), предпочтительно от 100 до 15000 ppm от общей массы подаваемых мономеров.

Мономеры, полимеризуемые на этапе b), являются одним или больше α-олефинов с формулой CH3=CHR, где R является водородом или углеводородным радикалом, имеющим 1-12 атомов углерода. Предпочтительно указанный α-олефин является пропиленом: в этом случае концентрация пропилена составляет от 60 до 100 мас.%, предпочтительно от 75 до 95% от всей массы жидкости, присутствующей в реакторе с замкнутым контуром. Оставшаяся часть жидкости может включать в себя инертный углеводород, если он присутствует, и один или больше α-олефиновых сомономеров в случае сополимеризации. Предпочтительным сомономером является этилен.

Полиолефиновая суспензия, выходящая из реактора с замкнутым контуром для полимеризации, может быть перенесена на следующий этап полимеризации, проводимый в жидкофазном или газофазном реакторе, или в расширительный бак, имеющий функцию отделения твердых полимерных частиц от жидкой фазы.

1. Аппарат для жидкофазной полимеризации одного или более α-олефинов в присутствии катализатора полимеризации, включающий в себя: первый реактор, выбранный из реактора с замкнутым контуром для предполимеризации катализатора в жидкой среде или емкостного реактора с непрерывным перемешиванием для предполимеризации катализатора в жидкой среде, по меньшей мере один второй реактор с замкнутым контуром, расположенный ниже по потоку для полимеризации, соединительную линию для переноса полимерной суспензии из указанного первого реактора в указанный реактор с замкнутым контуром, расположенный ниже по потоку, при этом указанная соединительная линия включает в себя: один или более соседних трубопроводов, расположенных на постепенно возрастающих высотах, причем каждый трубопровод образует с горизонтальным направлением (х) угол α, который больше угла покоя полученного полимера, клапан «открыто-закрыто», расположенный заподлицо со стенкой указанного реактора с замкнутым контуром, расположенным ниже по потоку.

2. Аппарат по п.1, в котором указанный первый реактор является реактором с замкнутым контуром с объемом V1, при этом отношение V1/V2 меньше 0,4, где V2 является объемом реактора с замкнутым контуром, расположенного ниже по потоку.

3. Аппарат по п.2, в котором отношение V1/V2 составляет от 0,05 до 0,2.

4. Аппарат по п.1, в котором указанный первый реактор с замкнутым контуром включает в себя от 2 до 4 вертикальных ветвей, соединенных одна с другой посредством верхних и нижних изогнутых участков.

5. Аппарат по п.1, в котором указанный реактор с замкнутым контуром, расположенный ниже по потоку, включает в себя от 4 до 8 вертикальных ветвей, каждая из которых соединена с другой посредством верхних и нижних изогнутых участков.

6. Аппарат по п.1, в котором указанный угол α составляет от 50 до 90°.

7. Аппарат по п.4 или 5, в котором указанные вертикальные ветви снабжены аварийными клапанами «открыто-закрыто» для полного удаления содержимого из реактора с замкнутым контуром.

8. Аппарат по п.4 или 5, в котором указанные нижние изогнутые участки снабжены аварийными клапанами «открыто-закрыто» для полного удаления содержимого из реактора с замкнутым контуром.

9. Аппарат по п.2, в котором указанный первый реактор с замкнутым контуром расположен вдоль вертикального направления между верхними и нижними изогнутыми участками указанного реактора с замкнутым контуром, расположенного ниже по потоку.

10. Аппарат по п.2, в котором указанный первый реактор с замкнутым контуром расположен вдоль горизонтального направления между двумя последовательными вертикальными ветвями указанного реактора с замкнутым контуром, расположенного ниже по потоку.

11. Способ жидкофазной полимеризации одного или более α-олефинов в присутствии катализатора полимеризации, при которома) преполимеризуют указанный катализатор в жидкой среде в первом реакторе для получения полимерной суспензии со степенью полимеризации от 600