Щековая дробилка для дробления плитняка (пластушки)

Иллюстрации

Показать всеИзобретение относится к горному делу, а именно к переработке и обогащению полезных ископаемых, и может быть использовано в горнорудной и строительной промышленности, например, при производстве щебня. Часть исходных горных пород имеет форму плитняка (пластушек) и дробление их в процессе переработки полезных ископаемых сопряжено с большим расходом электроэнергии. Щековая дробилка имеет маховик, подвижную и неподвижную щеки. Ось подвеса подвижной щеки установлена в нижней половине дробилки на высоте 1/3 длины щеки. Приводной узел имеет эксцентриковый привод, шатун, клиноременную передачу, детали крепления шатуна к подвижной щеке и к маховику. Неподвижная щека по всей ширине имеет полусферические углубления, напротив которых на подвижной щеке установлены полусферические выступы. Выступы выполнены с радиусом, равным 0,8 радиуса углублений, и направлены соосно в центры углублений. Технический результат заключается в возможности дробления плоского материала по способу изгиба, обеспечивая высокую эффективность и степень дробления с пониженным расходом электроэнергии. 2 ил.

Реферат

Изобретение относится к горному делу, переработке и обогащению полезных ископаемых и может быть использовано в горнорудной и строительной промышленности, например при производстве щебня.

Значительная часть руд и природного камня имеют форму плитняка (пластушки), которые дробятся в конусных, роторных и молотковых дробилках. Но конусные дробилки становятся непригодными при дроблении крепких пород с коэффициентом крепости более 15 по шкале Протодьяконова, так как не могут обеспечить достаточного раздавливающего давления. Роторные и молотковые дробилки также не эффективны при дроблении крепких пород, так как сила удара молотков недостаточна для разрушения кусков материала.

Наибольшее раздавливающее давление по сравнению с другими дробилками имеют щековые дробилки, вследствие этого они дробят материал любой крепости.

Но классические щековые дробилки с прямыми профилями дробящих щек имеют низкую эффективность при дроблении плитняка, так как через разгрузочную щель выпадает большое количество крупных по размеру, но тонких плит.

При этом в момент дробления по способу раздавливания плоские куски исходного материала своими поверхностями устанавливаются параллельно поверхностям дробящих щек по всей их ширине. А из практики дробления известно, что наибольшее сопротивление горные породы оказывают именно раздавливанию. Поэтому, чтобы раздробить плоские куски исходного материала (плитняка) необходимо затратить большое количество энергии.

В то же время известно, что сопротивление горных пород многократно уменьшается, если на дробимый материал прилагать физические усилия по принципу изгиба материала.

Следовательно, для эффективного дробления в щековых дробилках горных пород, имеющих форму плитняка (плостушек), необходимо изменить конфигурацию дробящих щек таким образом, чтобы плоские куски, сжимаемые дробящими щеками, подвергались изгибу. Наиболее просто конструктивно это можно осуществить, если на внутренней поверхности одной из щек сделать углубление, а на другой - в этом же направлении сделать выступ. Именно по этому принципу работают конусные дробилки, у которых внутренний дробящий конус представляет собой выступ, а внешний конус - является углублением. Но поскольку щековые дробилки развивают значительно большее раздавливающее давление по сравнению с конусными дробилками, то эффективность дробления плитняка в щековых дробилках будет на порядок выше.

Поставленная цель достигается изменением конфигурации дробящих щек, а именно обе части неподвижной щеки в центре по всей ее ширине имеют полусферические углубления, а подвижная щека, наоборот, в центре обеих частей по всей ширине имеет выступы, расположенные соосно, напротив углублений.

Кроме того, дробилка должна иметь высокую степень дробления.

Известна щековая дробилка двойного дробления, имеющая высокую степень дробления (Патент РФ №2347616, опубл. 27.02.2009, Бюл. №6), но она не пригодна для дробления плитняка (пластушки), поскольку имеет прямые внутренние поверхности дробящих щек, что требует расхода большого количества электроэнергии. Эта дробилка принята за прототип.

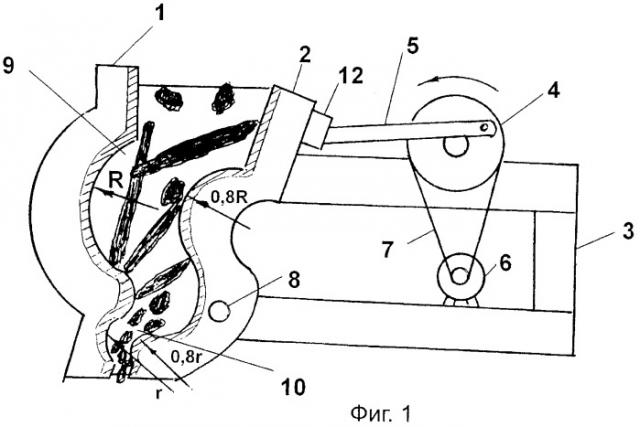

Сущность изобретения поясняется фиг.1 и 2.

Щековая дробилка для дробления плитняка состоит из неподвижной щеки 1, подвижной щеки 2, станины 3, маховика 4, шатуна 5, электродвигателя 6, клиноременной передачи 7, оси подвеса подвижной щеки 8, деталей крепления шатуна 12. Во избежание загромождения чертежей, боковые стенки станины не показаны.

Согласно указанному прототипу ось подвеса подвижной щеки опирается на боковые стенки станины и устанавливается в нижней части дробилки на высоте, равной 1/3 длины щеки. Неподвижная щека закреплена в станине вертикально. Обе дробящие щеки в нижней части дробилки имеют изгиб под углом 45° от вертикальной оси в сторону неподвижной щеки. Установка оси подвеса 8 подвижной щеки в нижней части дробилки образует две камеры дробления - верхнюю 9 и нижнюю 10. При работе дробилки в верхней камере происходит крупное дробление, а в нижней - мелкое.

Дробилка работает следующим образом.

Исходный материал подается через загрузочное отверстие в верхнюю часть дробилки в камеру крупного дробления.

Подвижная щека 2 приводится в движение, получая усилие от эксцентрикового механизма, в состав которого входит маховик 4 и шатун 5. Маховик получает вращательное движение от электродвигателя 6 через клиноременную передачу 7. При вращении маховика 4 против часовой стрелки (как показано на чертеже) толкатель 5 начнет давить на верхнюю часть подвижной щеки 2. Под действием силы давления толкателя верхняя часть подвижной щеки начнет приближаться к неподвижной щеке, совершая при этом работу по дроблению материала в верхней камере (фиг.1).

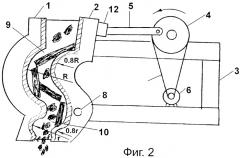

В это же время нижний конец подвижной щеки максимально удалится от неподвижной щеки, т.е. в нижней камере произойдет выгрузка дробленого материала (фиг.2). Когда шатун 5, при продолжении вращения маховика, начнет оттягивать верхний конец подвижной щеки от неподвижной, максимально раскрывая загрузочное отверстие, в нижней камере произойдет максимальное сближение щек, в результате которого будет раздроблен материал в нижней камере.

Таким образом, процесс дробления в дробилке происходит непрерывно, попеременно, то в верхней, то в нижней камере, обеспечивая высокую степень дробления.

На фиг.1 показан момент загрузки исходного материала в верхнюю камеру и рабочий ход (процесс дробления) в нижней камере. На фиг.2 показан момент дробления материала в верхней камере и выгрузки дробленого материала из нижней камеры.

Для обеспечения дробления плитняка внутренние поверхности дробящих щек в верхних и в нижних камерах имеют полусферические поверхности.

Неподвижная щека имеет в верхней и нижней камере полусферические углубления по всей ширине щеки. А подвижная щека, наоборот, в обеих камерах имеет полусферические выступы, направленные соосно в центры углублений.

Таким образом, плоская плита, попав во внутреннюю полость дробилки, устанавливается напротив углубления в щековой дробилке и опирается своими краями на края углубления, и за плитой образуется пустота (фиг.1).

При приближении подвижной щеки к неподвижной она давит на плиту, подвергая ее изгибу. А при изгибе сопротивление плиты многократно ниже, чем при раздавливании, следовательно, дробление материала будет происходить эффективно с затратой значительно меньшего количества электроэнергии.

Исследованиями на лабораторной дробилке установлено, что эффективность дробления увеличивается, если радиус выступа подвижной щеки будет меньше радиуса углубления в неподвижной щеке и составляет примерно 0,8 радиуса углубления.

Указанная разница радиусов углубления и выступов дробящих щек исключает сферическую параллельность их поверхностей, а следовательно, обеспечивает более эффективный изгиб и разрушение материала.

Дальнейшее уменьшение радиуса выступа нецелесообразно, так как резко уменьшается угол захвата материала и он может выскакивать вверх из внутренней полости дробилки.

Увеличение радиуса выступа более 0,8 радиуса углубления также нецелесообразно, так как поверхности приближаются к сферической параллельности и эффективность изгиба снижается, что приводит к увеличению сопротивления материала дроблению.

Не исключена возможность, что средние по величине плоские куски исходного материала будут проскакивать через нижнюю разгрузочную щель. Во избежание этого обе щеки ниже оси подвеса подвижной щеки также имеют соответствующие выступы и углубления.

Несмотря на то, что предлагаемая дробилка предназначена в основном для дробления плитняка, она успешно может дробить исходный материал, имеющий любую форму кусков, аналогично конусной дробилке.

Таким образом, в предлагаемой дробилке совмещены наиболее ценные свойства щековой и конусной дробилок. А именно, щековые дробилки способны развивать более высокое раздавливающее давление, а конусные дробилки дробят крупные куски, используя принцип изгиба.

Сочетание указанных свойств в предлагаемой дробилке позволяет создать универсальную щековую дробилку, имеющую высокую степень дробления, способную дробить материал практически любой твердости и формы с пониженным расходом электроэнергии.

Щековая дробилка, имеющая станину, маховик, подвижную и неподвижную щеки, ось подвеса подвижной щеки, установленную в нижней половине дробилки на высоте 1/3 длины щеки, эксцентриковый привод, шатун, клиноременную передачу, детали крепления шатуна к подвижной щеке и к маховику, отличающаяся тем, что неподвижная щека по всей ширине имеет полусферические углубления, напротив которых на подвижной щеке установлены полусферические выступы с радиусом, равным 0,8 радиуса углублений, направленные соосно в центры углублений, что позволяет производить дробление плоского материала по способу изгиба, обеспечивая высокую эффективность и степень дробления с пониженным расходом электроэнергии.