Станок для электроэрозионного формообразования отверстий

Иллюстрации

Показать всеИзобретение относится к электроэрозионному станку, предназначенному для формообразования тангенциальных отверстий в топливных форсунках. Станок содержит основание, на верхней плоскости которого расположены каретка с инструментальной головкой, имеющая возможность поперечного перемещения, каретка с делительным механизмом, содержащим шпиндель с приспособлением для установки заготовки, причем делительный механизм смонтирован на каретке с возможностью возвратно-поступательного перемещения, а каретка установлена на секторе с возможностью ее поворота на заданный угол в вертикальной плоскости, а также ванну для рабочей жидкости с приводом вертикального перемещения. Станок оснащен механизмом восстановления формы рабочей части электрода-инструмента, вибратором, установленным на инструментальной головке, оснащенной корпусом П-образной формы, скрепленным с якорем вибратора, в котором имеется осевое отверстие для электрода-инструмента, соосное отверстию направляющей трубки, закрепленной на крышке корпуса и предназначенной для прохода электрода-инструмента. На корпусе П-образной формы, между якорем вибратора и направляющей трубкой, размещен механизм подачи электрода-инструмента, выполненный в виде тянущего и подпружиненного на него прижимного роликов, кинематически связанных друг с другом. Станок обеспечивает производительное и точное образование отверстий, расположенных под разными углами друг к другу и к оси детали с обеспечением оперативной переналадки станка в широких пределах. 2 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области станкостроения, а именно к электроэрозионным станкам, предназначенным для формообразования отверстий в топливных форсунках.

Известен электроэрозионный автоматический станок для прошивания отверстий в телах вращения, содержащий основание, на основании установлена головка со шпинделем, оснащенная приводом вертикального перемещения шпинделя, на котором закреплена подэлектродная плита. На шпинделе имеется фланец с изолятором, к которому присоединен электрододержатель с внутренним каналом, свободный конец которого выполнен в виде цанги со вставленным в нее трубчатым графитовым электродом-инструментом (ЭИ). Канал электрододержателя сообщен с емкостью для рабочей жидкости и насосной станцией. На основании установлен сливной поддон для отработанной жидкости, соединенный трубопроводом с емкостью для рабочей жидкости. Станок оснащен регулятором прошивки, один выход которого соединен с системой управления станка, в комплекте с которой размещен генератор импульсов, подающий ток на ЭИ, при этом система управления станка подключена к приводу вертикального перемещения головки. Другой выход регулятора прошивки соединен с входом электромагнитного клапана, регулирующего подачу рабочей жидкости в зону обработки.

В электроэрозионный станок введен также автоматический делительный механизм, установленный на опорную плиту основания.

Для осуществления обработки в систему управления станка закладывается необходимая программа, в соответствии с которой ведется рабочий процесс, в частности прошивание штифтов обечайки соплового аппарата авиадвигателя, где центры штифтов расположены по дуге окружности (обечайки) с постоянным шагом. Обечайку устанавливают и крепят на планшайбе.

Включают систему управления с генератором импульсов, при этом сигнал поступает в гидропривод вертикального перемещения, опускающий шпиндель с ЭИ и закрепленным на нем узлом локальной подачи рабочей жидкости, локальная камера которого первой касается обечайки и прижимается к ней нижней полкой. В момент касания локальной камеры обечайки замыкается концевой выключатель и регулируемый упор, вследствие чего включается электромагнитный клапан подачи рабочей жидкости из емкости с помощью насосной станции, по шлангу с присоединительным штуцером и внутреннему каналу электрододержателя в ЭИ. Локальная камера заполняется рабочей жидкостью до уровня сливной щели. Движение электрододержателя вниз прекращается в момент появления электроконтакта между ЭИ и головкой штифта, после чего начинается прожиг штифта на заданную глубину. В процессе работы при износе ЭИ происходит перемещение подэлектродной плиты с электрододержателем на величину износа, при превышении этой величины допустимого значения регулируемый упор входит в контакт с концевым выключателем, который выдает сигнал на отключение генератора импульсов и регулятора прошивки, в результате чего процесс прожига прекращается.

В процессе обработки продукты эрозии металла штифта и графита ЭИ накапливаются в пределах прошиваемого отверстия, в этом случае регулятор прошивки подает сигнал в систему управления станка, вследствие чего отключается генератор импульсов. Гидропривод вертикального перемещения на доли секунды извлекает ЭИ из прошиваемого отверстия и снова вводит его, при этом продукты эрозии вымываются струей рабочей жидкости, стекающей в сливной поддон, а далее по шлангу в емкость. По окончании прошивки отключается генератор импульсов рабочего тока и электрододержатель с ЭИ поднимается в верхнее положение. При остановке электрододержателя в верхнем положении отключается привод вертикального перемещения, система управления станка подает сигналы приводу автоматического делительного механизма, который поворачивает планшайбу на заданный угол. Планшайба поворачивается на заданный угол с высокой точностью, вследствие чего оси очередного штифта обечайки и ЭИ совпадают. После поворота планшайбы на заданный угол автоматически включается привод вертикального перемещения, опуская электрододержатель. Осуществляется следующий цикл обработки (см. патент РФ №2032505, кл. B23H 9/14, 1995 г.).

В результате анализа конструкции данного станка необходимо отметить, что она обеспечивает обработку отверстий в автоматическом режиме. Однако известный станок предназначен для обработки относительно крупногабаритных деталей, позволяющих использовать локальные прижимные камеры, обеспечивающие заданный уровень жидкости над зоной обработки. Кроме того, вертикальное расположение головки снижает его функциональные возможности, так как для обеспечения наклона детали относительно ее вертикальной оси требуется поворотно-установочное приспособление. В системе управления циклом работы станка предусмотрено совмещение программного управления с электромеханическим, предусматривающим ручную настройку заданной операции, что снижает точность и надежность работы станка. Конструкция станка обеспечивает точное позиционирование ЭИ относительно обрабатываемых отверстий в штифтах, однако она не предусматривает восстановление формы ЭИ, что снижает точность обработки отверстий по их форме.

Известен станок для электроискровой прошивки распыливающих отверстий в форсунках, содержащий основание, на котором смонтированы электроискровая инструментальная головка с механизмом привода электрода-инструмента (ЭИ), поперечная каретка с механизмом ее перемещения (поворота) и делительное устройство с механизмом установки и фиксации подлежащей обработке заготовки.

В корпусе инструментальной головки смонтирована система компенсации износа ЭИ, выполненная в виде электромагнитной муфты с регулировочным винтом, диска фрикциона, закрепленного на торце ведущего вала привода ЭИ, и якоря. Якорь муфты через шаровую опору поджат пружиной к диску фрикциона и имеет возможность вращения от ведущего вала, который выполнен полым, с размещенным в его полости валиком, один конец которого крепится к ведущему валу через диафрагму, а другой - к системе подающих роликов. Для ограничения вращательного движения якоря установлены два конечных выключателя, один из которых закреплен на рукоятке, а другой - на корпусе.

Механизм поперечной каретки предназначен для получения осевого смещения распыливающего отверстия. Для перемещения каретки предусмотрена рукоятка с нониусом. Беззазорное соединение в системе «винт-гайка» обеспечивается пружинами натяжения.

Механизм поворота каретки предназначен для установки заданного угла наклона делительного устройства по отношению к ЭИ. Для этого на корпусе механизма выполнен дуговой паз, в котором установлена продольная каретка, выполненная аналогично поперечной. Продольная каретка несет делительное устройство. Для перемещения каретки имеются две рукоятки, одна из которых связана с червячным винтом и посредством ее вращения осуществляется поворот продольной каретки по дуге и тем самым устанавливается угол наклона заготовки относительно ЭИ, а другая рукоятка предназначена для фиксации установленной в заданное угловое положение каретки. В основании смонтирована ванна для рабочей жидкости, оснащенная приводом ее вертикального перемещения.

Для прошивки отверстия в детали (форсунке) каретка устанавливается под заданным углом по отношению к ЭИ, делительным механизмом устанавливается заданный угол смещения отверстия. Включается подача ЭИ, который доводится до касания с обрабатываемой поверхностью заготовки, после чего подача ЭИ переключается на рабочую. Одновременно отключается катушка электромагнита компенсационной системы, якорь которой поджимается к торцу ведущего вала механизма подачи электрода и начинается прошивка отверстия с одновременным слежением за глубиной прошивки. Поскольку за время прошивки отверстия ЭИ износится на определенную величину, то после его вывода из обработанного отверстия между поверхностью форсунки и торцом ЭИ образуется зазор, который позволяет повернуть посредством делительного механизма заготовку на определенный угол, после чего осуществляется прошивка следующего отверстия форсунки с учетом величины износа ЭИ (см. АС СССР №218345, кл. B23P 1/08, 1973 г. - наиболее близкий аналог).

В результате анализа конструкции известного станка необходимо отметить, что все его функции настраиваются вручную (в том числе установка заданного осевого смещения распыливающего отверстия и высоты его расположения в детали). Управление станком в процессе работы обеспечивается электромеханической системой, включающей шариковые винтовые пары, рукоятки со шкалами и лимбами на каретках перемещения электроискровой инструментальной головки и делительного механизма, регулируемые вручную винтовые упоры, сдвоенные валы, конечные и путевые выключатели, срабатывающие от винтовых упоров, делительные кольца, фиксаторы и механизм мальтийского креста. Приводы вращения оснащены двигателями постоянного тока. Такой станок характеризуется ограниченными функциональными возможностями и, как правило, может быть настроен на обработку детали (форсунки) и отверстий одного наименования. Кроме того, в процессе обработки детали износ ЭИ происходит не только по торцу (укорачивая его длину), но и по боковым поверхностям, образуя на конце рабочей части ЭИ близкую к конической поверхность, что не позволяет в конечном итоге произвести полноценную калибровку обрабатываемого отверстия цилиндрической частью ЭИ. Восстановление необходимой формы рабочей части ЭИ не предусмотрено. Все это снижает производительность и качество обработки деталей.

Техническим результатом настоящего изобретения является разработка станка для электроэрозионного формообразования отверстий, обеспечивающего производительное и точное образование отверстий, расположенных под разными углами друг к другу и к оси детали с обеспечением оперативной переналадки станка в широких пределах.

Указанный технический результат обеспечивается за счет того, что в станке для электроэрозионного формообразования отверстий, содержащем основание, на верхней плоскости которого расположены каретка с инструментальной головкой (ИГ), имеющая возможность поперечного перемещения, каретка с делительным механизмом (ДМ), содержащим шпиндель с приспособлением для установки заготовки, причем ДМ смонтирован на каретке с возможностью возвратно-поступательного перемещения, а каретка установлена на секторе с возможностью ее поворота на заданный угол в вертикальной плоскости, а также ванну для рабочей жидкости (РЖ), оснащенную приводом вертикального перемещения, напорным и сливным, устанавливающим заданный уровень РЖ в ванне, патрубками, соединенными соответственно с магистралью подачи в ванну и слива из нее воды, новым является то, что станок оснащен механизмом восстановления формы рабочей части электрода-инструмента (ЭИ), вибратором, установленным на ИГ, оснащенной корпусом П-образной формы, скрепленным с якорем вибратора, в котором имеется осевое отверстие для ЭИ, соосное отверстию направляющей трубки, закрепленной на крышке корпуса и предназначенной для прохода ЭИ, при этом на корпусе П-образной формы, между якорем вибратора и направляющей трубкой, размещен механизм подачи электрода-инструмента, выполненный в виде тянущего и подпружиненного на него прижимного роликов, при этом механизм восстановления формы рабочей части ЭИ может быть выполнен в виде кронштейна, закрепленного на корпусе ДМ, а на кронштейне закреплена пластина из тугоплавкого материала, или в виде закрепленной на кронштейне скобы механизма восстановления формы рабочей части ЭИ с поперечной прорезью для прохода через прорезь конца ЭИ, с роликами и направляющими элементами, перемещающейся по ним электродом-проволокой, связанной с механизмом ее натяжения и перемотки, выполненным в виде размещенных на стойке катушек, одна из которых оснащена приводом вращения, а другая - регулируемым тормозом.

Сущность изобретения поясняется графическими материалами, на которых:

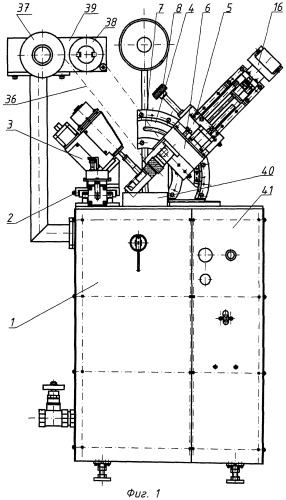

- на фиг.1 изображен станок, вид спереди;

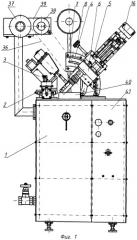

- на фиг.2 - станок, вид сверху;

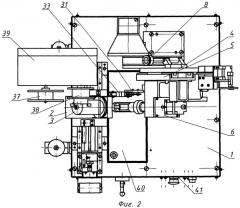

- на фиг.3 - инструментальная головка в разрезе;

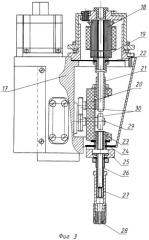

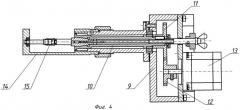

- на фиг.4 - делительный механизм в разрезе;

- на фиг.5 - механизм восстановления ЭИ - исполнение 1;

- на фиг.6 - механизм восстановления ЭИ - исполнение 2.

Станок для электроэрозионного формообразования отверстий содержит основание 1, которое представляет собой сварной каркас, изготовленный из стального проката и закрытый панелями. На верхней плоскости основания 1 с возможностью возвратно-поступательного поперечного перемещения по направляющим установлена каретка 2, на которой смонтирована инструментальная головка (ИГ) 3. Привод поперечного перемещения каретки 2 ИГ 3 может быть выполнен различным известным образом, например в виде шариковой винтовой пары, винт которой установлен на основании 1 и соединен с шаговым двигателем, а навинченная на него гайка закреплена на каретке 2.

На верхней плоскости основания также закреплен сектор 4, на котором установлена каретка 5 с делительным механизмом (ДМ) 6. Каретка 5 установлена на секторе 4 с возможностью перемещения в вертикальной плоскости и фиксации в заданном положении, устанавливая угол наклона оси детали (или обрабатываемого отверстия) к оси ЭИ. Закон перемещения каретки задается радиусным пазом 7, выполненным на секторе 4. Данный радиусный паз представляет собой направляющую (например, типа «ласточкин хвост») для перемещения каретки.

Привод углового перемещения каретки 5 выполнен в виде червячной пары, состоящей из червяка (не показан), сидящего на одном валу с рукояткой 8 для его вращения, и секции червячного колеса (не показана), находящейся с червяком в зацеплении.

ДМ 6 установлен на каретке 5 с возможностью возвратно-поступательного перемещения по направляющим и предназначен для закрепления обрабатываемой заготовки и поворота ее вокруг своей оси на заданный угол (в зависимости от количества отверстий ряду) по отношению к ЭИ. ДМ выполнен в виде корпуса 9, в корпусе с возможностью поворота относительно оси смонтирован шпиндель 10, на хвостовике которого закреплена шестерня 11, находящаяся в зацеплении с шестерней 12, закрепленной на выходном валу шагового двигателя 13. На передней части шпинделя имеется приспособление 14 для установки и фиксации подлежащей обработке заготовки 15.

Привод продольного перемещения ДМ 6 может быть выполнен различным известным образом, например в виде шариковой винтовой пары, винт которой установлен на основании каретки 5 и соединен с шаговым двигателем 16, а навинченная на него гайка (не показана) закреплена на каретке 5 корпуса 9 ДМ 6.

ИГ 3 станка расположена на каретке 2 и выполнена в виде корпуса 17, в верхней части которого размещен вибратор, включающий сердечник (неподвижный элемент) 18 вибратора и якорь (подвижный элемент) 19 вибратора; якорь 19 скреплен с верхней частью корпуса П-образной формы 20 втулкой 21, закрепленной на мембране 22, установленной в корпусе 17 ИГ 3 сверху. В нижней части корпуса П-образной формы 20 установлена трубка 23 для прохода ЭИ (не показан), закрепленная на мембране 24, установленной в корпусе 17 ИГ 3 снизу. Сердечник 18 и якорь 19 выполнены полыми для пропускания ЭИ. Нижняя часть корпуса 17 ИГ 3 закрыта крышкой 25, в центре которой установлена направляющая трубка 26 с надетым на ней наконечником 27 с кондукторной втулкой 28. Отверстия в сердечнике 18, якоре 19, втулке 21, трубке 23, направляющей трубке 26 установлены при сборке соосно. Между втулкой 21, скрепленной с якорем 19, и трубкой 23 на внутренней стороне корпуса П-образной формы 20 установлен механизм перемещения ЭИ, выполненный в виде тянущего 29 и прижимного (не показан) роликов. Тянущий ролик 29 имеет привод вращения, выполнение которого известно и не раскрыто в настоящей заявке, а прижимной ролик поджат упругим элементом (не показан) к тянущему ролику. Тянущий и прижимной ролики кинематически связаны друг с другом через гитару шестерен 30, размещенную на внешней (задней) стороне корпуса П-образной формы 20. Гитара обеспечивает их вращение в противоположных направлениях. Минимальные люфты в приводе при перемене направления вращения роликов и перемещения ЭИ обеспечиваются пружинами натяжения (не показаны).

Станок оснащен механизмом восстановления формы рабочей части ЭИ, который может быть выполнен в виде кронштейна 31, закрепленного на корпусе ДМ, и закрепленной на кронштейне пластины 32 из тугоплавкого материала (вольфрама, молибдена). Кронштейн с пластиной располагают за пределами рабочей зоны, но в непосредственной близости к ней. Механизм восстановления формы рабочей части ЭИ может быть выполнен и иным образом, например в виде скобы 33, закрепленной на кронштейне 31 с роликами 34 и направляющими элементами 35, через которые протягивается электрод-проволока 36, сматывающаяся с подающей катушки 37 и наматывающаяся на приемную катушку 38 на блоке 39 перемотки и натяжения проволоки с соответствующими приводами вращения и натяжения (не показаны).

В основании 1 станка размещена подъемная ванна 40 для РЖ, оснащенная приводом ее вертикального перемещения (не показан).

Станок оснащен панелью управления 41, системой программного управления, генератором импульсов, блоком питания (не показаны).

В качестве системы программного управления может быть использована система ЧПУ типа ДГТ 735-5, включающая блок ЧПУ и персональный компьютер (ПК), которая позволяет управлять настроечными перемещениями кареток ИГ и ДМ и поворотом детали и рабочим перемещением ЭИ, управлять работой механизма восстановления формы рабочей части ЭИ, настройкой режимов генератора импульсов.

Система управления состоит из двух основных модулей: системы ЧПУ и персонального компьютера. С помощью системы ЧПУ осуществляется управление рабочей и наладочной подачами, задание режимов обработки и выбор параметров генератора импульсов, контроль касания электродов, обнуление системы отсчета начала обработки, обеспечение заданной величины рабочего перемещения ЭИ с учетом величины износа ЭИ по торцу и калибровки обработанного отверстия, контроль положения ЭИ относительно детали, контроль фактической скорости перемещения ЭИ в данный момент, задание различной скорости перемещения ЭИ и различных режимов работы генератора импульсов и обработки на разных участках величины рабочего перемещения ЭИ. Адаптивная система слежения за межэлектродным промежутком обеспечивает максимальную производительность. Программное обеспечение имеет наглядный графический интерфейс и позволяет в графическом режиме одновременно решать несколько технологических задач.

В качестве генератора электрических импульсов может быть использован программно управляемый генератор типа ДГТ 740 ГИ.

Транзисторный программно управляемый генератор ДГТ-740-ГИ позволяет: работать на водопроводной воде (диэлектрической рабочей жидкости - РЖ), увеличить скорость обработки деталей, уменьшить износ электрода-инструмента. Все параметры генератора управляются системой ЧПУ, что позволяет оптимально выбирать технологические режимы обработки детали из базы данных. Благодаря использованию микропроцессорного управления, генератор обеспечивает: шероховатость в пределах Ra 0,8 мкм при чистовой обработке, стабильность размеров получаемых отверстий, защиту от короткого замыкания при обработке, выключение генератора при обрыве проволоки (во время подрезки электрода-инструмента), защиту генератора от длительного короткого замыкания, настройку генератора на оптимальное количество рабочих импульсов, частоту следования импульсов, время длительности импульсов, настройку генератора на уменьшение ионизации искрового промежутка. Управление параметрами генератора осуществляется с помощью персонального компьютера, входящего в систему управления станка.

В качестве шаговых двигателей может быть использована широкая гамма серийно выпускаемых двигателей, например типа РК 264.

Шаговые двигатели обеспечивают настроечные (установочные) программные перемещения, поворот заготовки на заданный угол и рабочие перемещения ЭИ при прошивке отверстий, а также каретки с ИГ и ЭИ при восстановлении формы рабочей части ЭИ.

Станок работает следующим образом.

Для осуществления обработки заготовки 15 последнюю устанавливают в приспособление 14 и фиксируют в нем.

Пропускают ЭИ через отверстия в сердечнике 18, якоре 19 вибратора и втулку 21, заправляют в тянущий 29 и прижимной ролики ЭИ слегка отжав вручную прижимной ролик, затем пропускают в ЭИ трубку 23, направляющую трубку 26, наконечник 27 и кондукторную втулку 28. Вводным автоматом и ключом доступа на панели управления включают станок в работу, включают ПК. С клавиатуры ПК вводят в систему ЧПУ заранее составленную комплексную программу управления процессом обработки детали, включающую настроечные (установочные) и рабочие перемещения элементов станка в процессе изготовления отверстий в детали, восстановлении ЭИ, всех функций, выполняемых ЧПУ для осуществления и контроля процесса обработки.

Вращением рукоятки 8 перемещают каретку 5 с ДМ 6 по сектору 4 посредством паза 7 выставляют ее, а следовательно, и ось подлежащей обработке заготовки на заданный угол относительно оси ЭИ. С клавиатуры ПК включают настроечные перемещения каретки 2, устанавливающей смещение оси отверстия относительно оси детали и каретки 5, устанавливающей высоту расположения обрабатываемого ряда отверстий в ДМ (его положение относительно ЭИ). В установленном положении координаты фиксируются и на дисплее обнуляются.

Поднимают ванну 40 в верхнее (рабочее) положение, устанавливают в рабочее положение клапан перелива, открывают напорный и сливной вентили и включают подачу воды (РЖ) до достижения ей заданного уровня, который будет поддерживаться клапаном перелива. Запускают программу управления, которая включает генератор импульсов, привод вращения тянущего 29 и прижимного роликов, в результате чего ЭИ перемещается до контакта с обрабатываемой поверхностью заготовки, на мониторе отображается величина перемещения ЭИ от исходного положения до касания, после чего электроду-инструменту за счет изменения скорости вращения ролика 29 сообщается рабочая подача, а координата начала обработки обнуляется, после чего начинается отсчет заданной величины перемещения ЭИ и осуществляется обработка отверстия, одновременно с началом обработки подается питание на сердечник 18 вибратора, якорь 19 которого совершает возвратно-поступательные перемещения с амплитудой ±0,03 мм и частотой 50 Гц. Учитывая, что к якорю 19 прикреплен корпус П-образной формы 20, на котором установлены тянущий 29 и прижимной ролики, в которых зажат ЭИ, последний также совершает аналогичные возвратно-поступательные перемещения. Сообщение осевых колебаний инструменту в процессе формообразования отверстия обеспечивает удаление шлама из зоны обработки. После окончания формообразования отверстия реверсируется вращение обоих роликов и ЭИ выводится из обработанного отверстия на величину заданной глубины обработки. Поскольку произошел износ ЭИ по торцу в процессе обработки, между ЭИ и деталью образовался промежуток, производится поворот детали вокруг своей оси на заданный угол (шаг деления), после чего цикл обработки следующего отверстия повторяется. При этом величина перемещения электрода от исходной точки до касания с деталью соответствует величине износа ЭИ по торцу. Как показала практика, в процессе обработки отверстий износ ЭИ происходит не только по торцу, что легко компенсируется обнулением начала обработки при касании ЭИ с деталью и отсчетом величины перемещения ЭИ от этой точки, но и по боковым поверхностям ЭИ, рабочая часть которого приобретает коническую форму, что приводит к снижению точности последующих обрабатываемых отверстий. Поэтому после окончания обработки некоторого количества отверстий (определяется экспериментально для каждого типоразмера отверстия, материала детали и ЭИ, параметров обработки) восстанавливают форму ЭИ. Процесс восстановления формы рабочей части ЭИ осуществляется в зависимости от исполнения механизма восстановления формы рабочей части ЭИ.

Для восстановления формы рабочей части ЭИ по заданной программе изменяют его полярность, сообщая ему полярность заготовки, и сообщают поперечное перемещение каретке 2 с ИГ 3, в результате чего ЭИ оказывается расположенным напротив пластины 32 из тугоплавкого материала, на которую подан потенциал противоположной полярности; включают подачу ЭИ и в результате после их касания происходит электроэрозионная обработка ЭИ пластиной 32, являющейся в данный момент ЭИ, торцовой части ЭИ, являющейся в данный момент обрабатываемой деталью, на определенную величину, после чего по заданной программе меняют полярность ЭИ и обратным перемещением каретки 2 возвращают ИГ 3 в исходное положение.

При выполнении восстановления ЭИ с использованием электрода-проволоки 36, перемещающейся по роликам 34 и направляющим элементам 35 скобы 33, закрепленной на кронштейне 31, установленном на корпусе ДМ 6, связанной с катушками ее перемотки 37 и натяжения 38, аналогично описанному выше меняют полярность ЭИ, а на электрод-проволоку 36 подан потенциал противоположной полярности, перемещают каретку 2 с ИГ 3 к электроду-проволоке 36, одновременно выдвигая ЭИ из кондукторной втулки механизмом его подачи на величину подрезки относительно электрода-проволоки 36, включают привод перемещения электрода-проволоки 36, с момента касания ЭИ и электрода-проволоки 36 подача каретки 2 ИГ 3 переключается на рабочую и происходит электроэрозионная подрезка конечной части ЭИ электродом-проволокой 36 на заданную величину. От точки касания электродов каретка 2 ИГ 3 перемещается на расстояние, несколько большее суммы диаметров ЭИ и электрода-проволоки 36, после чего привод подачи отводит ЭИ в исходное положение, меняется полярность на ЭИ, а каретка 2 с ИГ 3 и ЭИ возвращается в свое исходное положение для обработки очередного отверстия в детали.

Для обработки следующего отверстия по команде системы управления шаговый двигатель 13 через шестерни 11 и 12 поворачивает шпиндель 10 ДМ 6, а следовательно, и установленную на нем заготовку на заданный угол и далее цикл обработки следующего отверстия осуществляется аналогично описанному выше до окончания формообразования всех отверстий заготовки.

Использование данного станка обеспечивает:

- точность изготовления отверстий в пределах ±0,01 мм;

- исключение доводки полученных отверстий по расходу и распылу;

- повышение точности и стабильности расходных характеристик форсунок за счет повышения точности формы их отверстий.

1. Станок для электроэрозионного формообразования отверстий, содержащий основание, на верхней плоскости которого расположены каретка с инструментальной головкой, имеющая возможность поперечного перемещения, каретка с делительным механизмом, содержащим шпиндель с приспособлением для установки заготовки, причем делительный механизм смонтирован на каретке с возможностью возвратно- поступательного перемещения, а каретка установлена на секторе с возможностью ее поворота на заданный угол в вертикальной плоскости, а также ванну для рабочей жидкости с приводом вертикального перемещения, отличающийся тем, что он оснащен механизмом восстановления формы рабочей части электрода-инструмента, вибратором, установленным на инструментальной головке, оснащенной корпусом П- образной формы, скрепленным с якорем вибратора, в котором имеется осевое отверстие для электрода-инструмента, соосное отверстию направляющей трубки, закрепленной на крышке корпуса и предназначенной для прохода электрода-инструмента, при этом на корпусе П-образной формы между якорем вибратора и направляющей трубкой размещен механизм подачи электрода-инструмента, выполненный в виде тянущего и подпружиненного на него прижимного роликов, кинематически связанных друг с другом.

2. Станок по п.1, отличающийся тем, что механизм восстановления формы рабочей части электрода-инструмента выполнен в виде кронштейна, закрепленного на корпусе делительного механизма, а на кронштейне закреплена пластина из тугоплавкого материала.

3. Станок по п.1, отличающийся тем, что механизм восстановления формы рабочей части электрода-инструмента выполнен в виде закрепленного на корпусе делительного механизма кронштейна со скобой с роликами, направляющими элементами для электрода-проволоки и размещенных на стойке катушек для электрода-проволоки, одна из которых оснащена приводом вращения, а другая - тормозом.