Диффузионное соединение

Иллюстрации

Показать всеИзобретения могут быть использованы при диффузионном соединении компонентов, имеющих поверхности непланарной формы, в частности деталей авиационного двигателя. На оправке позиционируют в положении взаимного совмещения встык первый компонент со стороны давления, имеющий первую рабочую поверхность соединения, и второй компонент со стороны разрежения, имеющий вторую рабочую поверхность соединения. Контур первой поверхности оправки совпадает по меньшей мере с частью поверхности первого компонента, а контур второй поверхности оправки - с частью второго компонента. Соединяют компоненты в отдельных положениях вдоль их продольной линии. Первый и второй компоненты вместе с оправкой позиционируют в узле штампа. Осуществляют в печи диффузионное соединение упомянутых рабочих поверхностей компонентов с приложением однородного давления вдоль поверхности соединения компонентов. Первый и второй штамп узла штампа имеют возможность разъемного соединения посредством множество элементов крепления с меньшим коэффициентом теплового расширения. Гибкий пневматический контейнер для приложения однородного давления сконструирован с возможностью его размещения между одним из штампов и одной из поверхностей соединения компонентов. Изобретения минимизируют изменения в геометрии соединяемых компонентов, обеспечивают их эффективную герметизацию при диффузионной сварке и высокое качество соединения. 4 н. и 42 з.п. ф-лы, 23 ил., 1 табл.

Реферат

Область и уровень техники

Настоящее описание относится к усовершенствованиям в диффузионном соединении или к диффузионному соединению.

Известно использование технологий изостатического давления для диффузионного соединения металлических компонентов друг с другом. Диффузионное соединение осуществляется, когда две совмещенных поверхности сжимаются друг с другом при условиях температуры, времени и давления, которые позволяют взаимный обмен атомами через границу раздела. Необходимо, чтобы поверхности, которые должны соединяться, были чистыми, и чтобы переменные температуры, давления и времени тщательно контролировались, так чтобы мог достигаться необходимый взаимный обмен атомами. Изостатическое сжатие представляет собой приложение газа высокого давления (например, аргона) при высокой температуре внутри емкости высокого давления к компонентам, которые должны соединяться. Давление газа прикладывается изостатически, так что имеются минимальные изменения в геометрии соединяемых компонентов, или их вообще нет. Этот процесс диффузионного соединения требует эффективной герметизации компонентов, и обычно это достигается вне емкости высокого давления, на предварительной стадии. Однако уплотнение между компонентами после этой предварительной стадии является хрупким, и должна соблюдаться большая осторожность при перемещении соединенных компонентов в устройство, где должен осуществляется способ диффузионного соединения.

Кроме того, поскольку это относится к деталям для защиты от ударов лопастей крыльчатки реактивного двигателя, такие детали открыты для потенциальных ударов птиц и других чужеродных объектов, в особенности во время взлета, когда детали находятся при наиболее сильных напряжениях, в то же самое время будучи наиболее восприимчивыми к ударам. Обычно детали конструируются как единое целое. Однако монолитная деталь является дорогостоящей при изготовлении. Детали из двух частей, имеющие сварное соединение и/или стыковое соединение с помощью обычного способа диффузионного соединения, не выдерживают ударов, связанных с использованием этих деталей.

Исходный материал, необходимый для изготовления монолитной детали, является дорогостоящим, и он в два раза дороже, чем стоимость детали из двух частей. Это, вместе с количеством механической обработки, необходимой для генерирования внутренних и наружных поверхностей, является обременительным. Большая часть времени при механической обработке необходима для получения внутренних поверхностей и конкретно внутренних радиусов головных частей из-за глубины разреза и малого размера внутренних радиусов носовых частей и необходимости, по этой причине, в использовании малого режущего инструмента.

Настоящее раскрытие предлагает процесс диффузионного соединения, который преодолевает определенные сложности способов известного уровня техники, в то же время обеспечивая лучшие и более преимущественные общие результаты.

Сущность изобретения

В соответствии с одним из неограничивающих аспектов настоящего раскрытия предусматривается способ соединения деталей для использования при защите лопастей крыльчатки реактивного двигателя. Хотя настоящее изобретение конкретно направлено на диффузионное соединение одной или нескольких деталей авиационного двигателя и будет описываться с конкретными ссылками на них, будет ясно, что способ диффузионного соединения может использоваться для соединения материалов друг с другом с получением деталей для других типов устройств (например, автомобильных деталей, компонентов военного назначения, компонентов космических летательных аппаратов и т.п.). Деталь для использования в лопасти крыльчатки реактивного двигателя содержит первый компонент и второй компонент, диффузионно соединенный с первым компонентом. Первый компонент конфигурируется как компонент со стороны давления и содержит первую первичную рабочую поверхность соединения. Второй компонент конфигурируется как компонент на стороне разрежения и содержит вторую совмещаемую рабочую поверхность соединения. Предусматривается оправка. Оправка содержит первую поверхность, имеющую контур, который совпадает по меньшей мере с частью первого компонента, и вторую поверхность, имеющую контур, который совпадает по меньшей мере с частью второго компонента. Первый и второй компоненты позиционируются на оправке таким образом, что первая рабочая поверхность соединения и вторая рабочая поверхность соединения находятся в положении взаимного совмещения встык. Первый компонент разъемно соединяется со вторым компонентом. Соединенные первый и второй компоненты вместе с оправкой позиционируются в узле штампа. Узел штампа содержит первый штамп, второй штамп и множество элементов крепления для разъемного соединения первого штампа со вторым штампом. Первый и второй штампы формируются из первого материала, имеющего первый коэффициент теплового расширения. Элементы крепления формируются из второго материала, имеющего второй, меньший, коэффициент теплового расширения. Узел штампа помещают в вакуумную печь или другой тип нагревательной системы в течение цикла диффузионного соединения. Нагревательную систему откачивают. Например, нагревательную систему сначала продувают газообразным аргоном для вытеснения любых атмосферных загрязнений, а затем нагревательную систему откачивают до заданного уровня вакуума. Температуру нагревательной системы повышают до заданной температуры. Однородное давление прикладывают к поверхности раздела между первой и второй рабочими поверхностями соединения первого и второго компонентов. Уровень вакуума, температуры и давления поддерживают в печи в течение заданного периода времени. Узел штампа, содержащий диффузионно соединенные первый и второй компоненты, удаляют из печи.

В соответствии с другим неограничивающим аспектом настоящего раскрытия предусматривается узел штампа для диффузионного соединения, предназначенный для диффузионного соединения первого компонента, имеющего непланарную первую рабочую поверхность соединения, со вторым компонентом, имеющим непланарную вторую рабочую поверхность соединения. Узел штампа для диффузионного соединения содержит оправку, верхний штамп и нижний штамп. Оправка конфигурируется для разъемного удерживания первого и второго компонентов. Первая рабочая поверхность соединения и вторая рабочая поверхность соединения находятся в положении взаимного совмещения встык, когда загружаются на оправку. Верхний штамп содержит верхнюю поверхность и нижнюю поверхность. Нижняя поверхность содержит первую часть, конфигурируемую для зацепления с оправкой, и вторую часть, конфигурируемую для совмещения с одним из первого и второго компонентов. Нижний штамп содержит верхнюю поверхность и нижнюю поверхность. Верхняя поверхность содержит первую часть, конфигурируемую для зацепления с оправкой, и вторую часть, конфигурируемую для совмещения с одним из первого и второго компонентов. Гибкий пневматический контейнер по меньшей мере частично располагается между одним из верхнего и нижнего штампов и одной из первой и второй рабочих поверхностей соединения первого и второго компонентов. Множество элементов крепления скрепляет верхний штамп с нижним штампом и удерживает узел штампа для диффузионного соединения вместе во время цикла диффузионного соединения. Множество креплений конфигурируется для ограничения расширения верхнего и нижнего штампов во время цикла диффузионного соединения.

В соответствии еще с одним неограничивающим аспектом настоящего раскрытия способ диффузионного соединения включает в себя создание первого компонента и второго компонента. Первый компонент содержит первую рабочую поверхность соединения, имеющую волнообразную форму. Второй компонент содержит вторую рабочую поверхность соединения, имеющую волнообразную форму. Совмещаемая первая и вторая рабочие поверхности соединения, которые должны диффузионно соединяться, доводятся до заданного состояния, так что является возможным диффузионное соединение на поверхности раздела между поверхностями. Первый компонент и второй компонент соединяются таким образом, что первая и вторая рабочие поверхности соединения находятся в положении взаимного совмещения встык. Предусматривается узел штампа для диффузионного соединения, конфигурируемый для разъемного скрепления в нем соединенных компонентов. Узел штампа содержит первый штамп, второй штамп и множество элементов крепления для разъемного соединения первого штампа со вторым штампом. Узел штампа покрывается разделительным составом, вместе с конкретно идентифицируемыми критическими областями первого и второго компонентов. Первый и второй компоненты с первой и второй рабочими поверхностями соединения взаимного совмещения встык помещают в узле штампа. Узел штампа помещают в вакуумную печь или другой тип нагревательной системы в течение цикла диффузионного соединения. Нагревательную систему откачивают, и температуру нагревательной системы повышают до первой температуры. Первую температуру поддерживают в течение заданного периода времени. Температуру нагревательной системы повышают до второй температуры, которую поддерживают в течение заданного периода времени. Первое давление прикладывают при второй температуре к поверхности раздела первого и второго компонентов в течение заданного периода времени. Приложенное давление повышают до второго давления. Второе давление прикладывают при второй температуре к поверхности раздела первого и второго компонентов в течение заданного периода времени. Приложенное давление понижают до третьего давления. Третье давление прикладывают при второй температуре к поверхности раздела первого и второго компонентов в течение заданного периода времени. Температуру нагревательной системы понижают до третьей температуры. Узел штампа, содержащий диффузионно соединенные первый и второй компоненты, удаляют из нагревательной системы.

В соответствии еще с одним неограничивающим аспектом настоящего раскрытия деталь, сформированная посредством диффузионного соединения, содержит первый компонент и второй компонент. Первый компонент содержит первую рабочую поверхность соединения, вторую поверхность, смещенную по отношению к первой поверхности с помощью соединительной дугообразной стенки, и третью поверхность, противоположную к первой и второй поверхностям. Второй компонент содержит первую поверхность и вторую поверхность. Секция второй поверхности образует вторую рабочую поверхность соединения, которая соединяется с первой рабочей поверхностью соединения первого компонента.

Краткое описание чертежей

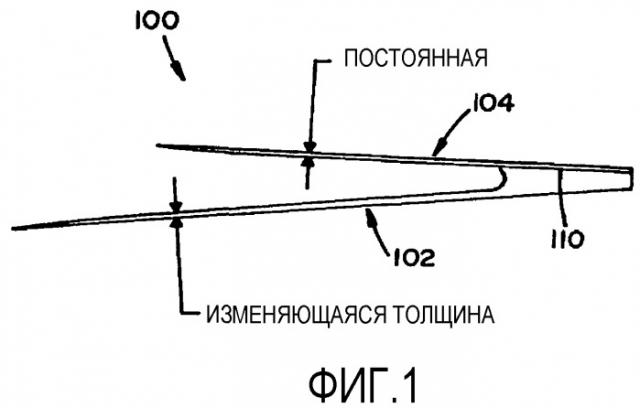

Фиг.1 представляет собой вид сбоку неограничивающей детали, содержащей первый компонент и второй компонент, соединенный с первым компонентом в соответствии со способом диффузионного соединения согласно настоящему раскрытию.

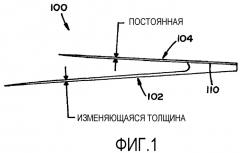

Фиг.2 представляет собой вид сбоку первого компонента детали на фиг.1.

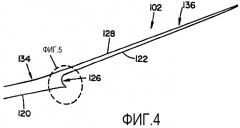

Фиг.3 представляет собой общий вид сверху первого компонента на фиг.2.

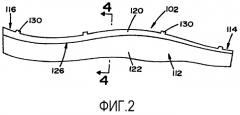

Фиг.4 представляет собой вид в поперечном разрезе первого компонента на фиг.2, взятом в целом вдоль линии 4-4 на фиг.2.

Фиг.5 представляет собой частично увеличенный вид на фиг.4.

Фиг.6 представляет собой вид сбоку второго компонента детали на фиг.1.

Фиг.7 представляет собой вид в поперечном разрезе второго компонента на фиг.6, взятом в целом вдоль линии 7-7 на фиг.6.

Фиг.8 представляет собой вид сбоку первого компонента детали на фиг.1, иллюстрирующий неограничивающую рабочую поверхность соединения.

Фиг.9 представляет собой вид сбоку второго компонента детали на фиг.1, иллюстрирующий неограничивающую рабочую поверхность соединения.

Фиг.10 представляет собой общий вид спереди оправки, имеющей первый и второй компоненты, позиционируемые на ней.

Фиг.11 представляет собой частично увеличенный вид на фиг.10.

Фиг.12 представляет собой вид сбоку в поперечном разрезе фиг.10.

Фиг.13 представляет собой деталировочный общий вид спереди неограничивающего узла штампа для диффузионного соединения, для формирования детали на фиг.1, содержащего первый штамп, второй штамп, пневматический мешок и оправку, и первый и второй компоненты на фиг.10.

Фиг.14 представляет собой общий вид спереди узла штампа для диффузионного соединения на фиг.13 в собранном состоянии.

Фиг.15 представляет собой вид в поперечном разрезе узла штампа для диффузионного соединения на фиг.13, взятом в целом вдоль линии 15-15 на фиг.13.

Фиг.16 представляет собой частично увеличенный вид на фиг.15.

Фиг.17 представляет собой вид в поперечном разрезе узла штампа для диффузионного соединения на фиг.13, взятом в целом вдоль линии 17-17 на фиг.13.

Фиг.18 представляет собой частично увеличенный вид фиг.17.

Фиг.19 представляет собой общий вид спереди первого и второго штампов и оправки в состоянии осмотра после диффузионного соединения.

Фиг.20 представляет собой общий вид сбоку детали на фиг.1.

Фиг.21 представляет собой вид в поперечном разрезе детали на фиг.20.

Фиг.22 представляет собой увеличенный частичный вид фиг.21.

Фиг.23 представляет собой блок-схему неограничивающего способа диффузионного соединения в соответствии с настоящим описанием.

Подробное описание

Необходимо, разумеется, понимать, что описание и чертежи в настоящем документе являются только иллюстративными, и что различные модификации и изменения могут быть сделаны в описанных структурах без отклонения от настоящего раскрытия. Также будет понятно, что различные идентифицируемые компоненты для способа диффузионного соединения, описанные в настоящем документе, представляют собой всего лишь термины, используемые в данной области техники, и не должны рассматриваться как ограничения настоящего описания.

Кроме того, необходимо понимать, что материалы компонентов, описанных в настоящем документе, приводятся только в качестве примера. Материалы компонентов могут дополнительно включать в себя не только элементарные металлы, но также сплавы металлов, сами по себе, и сплавы металлов с керамическим материалом. Материалы могут находиться в форме спеченного порошка, отливки, листа, пластины или поковки.

Теперь делается обращение к чертежам, где сходные ссылочные позиции относятся к сходным деталями на нескольких видах, фиг.1 иллюстрирует неограничивающий пример детали 100, которая должна изготавливаться с помощью способа диффузионного соединения в соответствии с настоящим раскрытием. Этот пример не должен рассматриваться как ограничение, поскольку пример является полезным для понимания и осуществления способа диффузионного соединения, описываемого в настоящем документе.

Сначала приводится общий обзор способа диффузионного соединения. Деталь 100 изготавливают из двух отдельных компонентов, а именно первого компонента 102 со стороны давления, который соединяется со вторым компонентом 104, компонентом со стороны разрежения, с помощью стыкового соединения 110. Как можно понять, деталь 100 может формироваться из более чем двух компонентов; однако это не является обязательным. Первый компонент 102 может быть изготовлен из заготовки в виде пластины из AMS 4911 (толщиной приблизительно 0,375 дюйма (0,95 см)), которую подвергают грубой механической обработке, формуют в горячем состоянии, а затем подвергают механической чистовой обработке при подготовке к диффузионному соединению. Второй компонент 104 может быть изготовлен из листовой заготовки из AMS 4911 (толщиной приблизительно 0,040 дюйма (0,016 см)), которую подвергают механической чистовой обработке в виде плоской структуры, а затем формуют в горячем состоянии. Как можно понять, один или оба компонента могут формироваться из различных материалов и/или иметь другую толщину.

Как хорошо известно, AMS 4911 представляет собой титановый сплав, который допускает термическую обработку и объединяет превосходную прочность и коррозионную стойкость. AMS 4911 широко используют в авиационной промышленности, в разнообразных применениях в турбинах (например, в турбинных дисках) и "горячих" структурных применениях. Как правило, его используют в применениях до 750°F (400°C).

При подготовке к способу диффузионного соединения два компонента 102, 104, как правило, очищают, соединяют вместе, а затем загружают в узел 106 штампа для диффузионного соединения в соответствии с настоящим описанием (фиг.13 и 14). Затем узел 106 штампа для диффузионного соединения помещают в нагревательную систему, такую как вакуумная печь, и осуществляют цикл диффузионного соединения при заданных параметрах. После соединения металлографические образцы могут отбираться и оцениваться на целостность соединения; однако это не является обязательным. Деталь 100 может также, или альтернативно, проверяться с помощью ультразвука; однако это не является обязательным. После ультразвуковой проверки деталь, как правило, подвергают чистовой механической обработке и доводят вручную, чтобы она удовлетворяла заданным визуальным требованиям. Опять же, деталь 100 берется только в качестве примера. Необходимо понять, что детали, имеющие альтернативные материалы, формы и/или размеры, могут быть изготовлены с помощью способа диффузионного соединения, описанного в настоящем документе.

Первый и второй компоненты 102, 104 детали 100 теперь будут описываться более подробно. Как показано на фиг.2-5, первый компонент 102 содержит первый удлиненный элемент 112, имеющий волнообразную или лентообразную форму. В частности, как показано на фиг.3, когда удлиненный элемент скручивается от первой конечной части 114 до второй конечной части 116, удлиненный элемент искривляется вдоль двух противоположных диаметров. Удлиненный элемент содержит первую или первичную рабочую поверхность 120 соединения, вторую поверхность 122, смещенную по отношению к рабочей поверхности соединения с помощью стенки 126, и третью поверхность 128, противоположную к первой и второй поверхностям. Множество отделенных друг от друга некоторым расстоянием выступов 130 может выступать из первой поверхности. Как показано на фиг.4, первая и третья поверхности 120, 128 вместе определяют первую секцию 134 удлиненного элемента, и вторая и третья поверхности 122, 128 вместе определяют вторую секцию 136 удлиненного элемента. Первая секция 134 увеличивается по толщине, когда она переходит во вторую секцию 136; однако это не является обязательным. Вторая секция уменьшается по толщине, когда она выступает под острым углом из первой секции. Как отмечено на фиг.1, первый компонент 102 имеет переменную толщину.

Как показано на фиг.4 и 5, стенка 126 соединяет первую поверхность 120 и вторую поверхность 122. Стенка содержит дугообразную поверхность 140, имеющую первый край 142, который соединяется со второй поверхностью, и второй край 144, который соединяется с бортиком 150. Бортик имеет, в целом, треугольную форму, конечная часть бортика чуть выступает из первой поверхности.

Как показано на фиг.6 и 7, второй компонент 104 содержит второй удлиненный элемент 160, имеющий волнообразную или лентообразную форму, который скручивается от первой конечной части 166 до второй конечной части 168. Второй удлиненный элемент содержит первую поверхность 162 и вторую поверхность 164. Секция 170 второй поверхности по меньшей мере частично определяет вторую совмещаемую рабочую поверхность соединения, которая соединяется с первой рабочей поверхностью 120 соединения. Подобно первому удлиненному элементу, множество выступов 172, отделенных друг от друга некоторым расстоянием, могут выступать из секции 170 поверхности соединения. Как отмечено на фиг.1, второй компонент 104 содержит первую секцию 174, имеющую постоянную толщину, и вторую, переходную секцию, имеющую уменьшающуюся толщину; однако это не является обязательным.

При подготовке к способу диффузионного соединения, и как указано выше, очищают первый и второй компоненты 102, 104, и совмещаемые поверхности первого и второго компонентов доводят до заданной гладкости (например, до гладкости примерно 1 микрон или лучше). Затем компоненты 102, 104 соединяют и загружают в узел 106 штампа для диффузионного соединения. Для облегчения очистки и любого последующего осмотра, и как показано на фиг.8 и 9, первый и второй компоненты содержат по меньшей мере по одному отверстию 180, 182, которое позволяет подвешивать первый и второй компоненты для устранения контакта с посторонними поверхностями. Как можно понять, это включение одного или нескольких отверстий в компонентах не является обязательным.

Как показано на фиг.10-12, предусматривается оправка 200 для обеспечения соответствующего соединения первого компонента 102 со вторым компонентом 104. Оправка содержит основание 202 и консоль 204, проходящую из основания. Консоль имеет, в целом, треугольную форму и содержит первую поверхность 205, вторую поверхность 206 и дугообразную конечную часть 208. Как можно понять, консоль 204 может иметь другие формы. Первая и вторая поверхности имеют контуры, которые совпадают с лентообразными контурами соответствующих первого и второго компонентов 102, 104. Конечная часть 208 имеет контур, который совпадает с дугообразной поверхностью 140 стенки 126. Это позволяет разъемное позиционирование первого компонента 102 на оправке. По меньшей мере одна шпилька 210 проходит наружу из нижней части второй поверхности 206 консоли 204. По меньшей мере одна шпилька позволяет разъемное размещение второго компонента на оправке. Как показано, предусмотрено две шпильки; однако может использоваться большее или меньшее количество шпилек. Шпильки могут располагаться на заданном расстоянии от конечной части 208, так что после того, как второй компонент 104 позиционируется на шпильках 210, выступы 172 могут совмещаться с выступами 130 (см. фиг.11). После совмещения выступы 130, 172 удерживаются вместе с помощью соответствующих средств крепления, таких как, но не ограничиваясь этим, малые C-образные защелки (не показаны). Затем оправку 200 и первый и второй компоненты 102, 104 с защелками помещают в камеру с аргоном (не показана), где выступы 130, 172 могут свариваться стежками друг с другом. Несмотря на это, необходимо понимать, что первый и второй компоненты могут соединяться с помощью дополнительных или альтернативных средств. В этом случае, выступы 130, 172 не требуются. Затем оправка и соединенные первый и второй компоненты быстро помещаются в узел штампа для диффузионного соединения 106, чтобы обеспечить чистоту соединяемых поверхностей.

Как показано на фиг.13 и 14, узел 106 штампа для диффузионного соединения содержит первый штамп 220 и второй штамп 222. Второй штамп содержит поверхность 230, имеющую конфигурацию, которая может совпадать с поверхностью первого и второго компонентов 102, 104. Первый штамп содержит поверхность 232, которая может совпадать с другой поверхностью первого и второго компонентов. Например, поверхности 230, 232 могут иметь волнообразную или лентообразную форму; однако поверхности 230, 232 могут иметь другие или дополнительные формы. На изображенном варианте осуществления поверхность 230 выступает по меньшей мере частично из второго штампа и зацепляется со вторым компонентом 104. Поверхность 232 выступает по меньшей мере частично из первого штампа и зацепляется с первым компонентом 102. Первый штамп 220 содержит множество отделенных друг от друга некоторым расстоянием вырезов 250, расположенных на противоположных сторонах 252, 254 штампа. Стенка 256 первого штампа содержит множество отделенных друг от друга некоторым расстоянием полок 258, которые выступают наружу из стенки 256. Вырезы 250 проходят сквозь полки 258. Подобным же образом, второй штамп 222 содержит множество отделенных друг от друга некоторым расстоянием вырезов 260, расположенных на противоположных сторонах 262, 264 штампа. Стенка 270 второго штампа 222 содержит множество отделенных друг от друга некоторым расстоянием полок 272, которые простираются наружу из стенки 270. Вырезы 260 проходят через полки 272. В собранном положении (фиг.14) стенка 256 параллельна стенке 270; однако это не является обязательным. Первый и второй штампы 220, 222 могут формироваться из отливки HH2, который представляет собой нержавеющую сталь 309, которая имеет высокое содержание углерода; однако могут использоваться и другие материалы.

Как показано на фиг.15 и 16, в собранном положении, оправка 200 надежно позиционируется между первым и вторым штампами 220, 222. В частности, оправка 200 содержит первую и вторую противоположные канавки 274 и 276, соответственно. Каждая канавка продолжается по всей длине основания 202 оправки; хотя это и не является обязательным. Первая и вторая канавки 274, 276 конфигурируются для приема первого и второго выступов 280, 282, расположенных в соответствующих первом и втором штампах 220, 222. Предусматривается некоторое пространство между частями основания 202 и первым и вторым штампами. Как показано на фиг.17 и 18, оправка 200 дополнительно содержит первое и второе углубление 288, 290 соответственно. Углубления располагаются в углубленной области 292 основания оправки и являются, в целом, перпендикулярными к первой и второй канавкам 274, 276. Первое и второе углубление 288, 290 конфигурируются для приема первого и второго выступов 294, 296, расположенных на соответствующих первом и втором штампах 220, 222. Каждый выступ простирается внутрь соответствующей углубленной области 300, 302 каждого штампа 220, 222. Кроме того, поверхность 232 первого штампа 220 содержит углубленную часть 304. По меньшей мере часть пневматического мешка 340 располагается в углубленной части в течение перехода для соединения.

Как также показано на фиг.14, в собранном положении, вырезы 250 совмещаются с вырезами 260 и соответствующими вырезами 310, расположенными в основании 202 оправки 200. Вырезы имеют такие размеры, чтобы принимать элементы крепления или шпильки 320. Как показано, каждая шпилька может, в целом, иметь форму гантели; хотя это и не является обязательным. Шпилька содержит стержень 322 и наконечники 324, 326, расположенные на концах стержня. Стержень имеет цилиндрическую форму, и наконечники имеют прямоугольную форму; хотя это и не является обязательным. Как показано, предусматривается шестнадцать шпилек, по восемь на каждой стороне каждого из первого и второго штампов 220, 222. Несмотря на это необходимо понимать, что можно использовать больше или меньше шестнадцати шпилек для скрепления узла 106 штампа для диффузионного соединения. Каждая шпилька может штамповаться своим собственным уникальным номером и соответствует положению выреза, проштампованного на узле 106 штампа. В дополнение к этому, шпильки могут маркироваться буквой алфавита, которая связывает их с конкретным штампом. Каждая шпилька имеет заданную длину, и длина шпильки зависит от ее положения в штампе.

Шпильки могут формироваться из сплава Haynes 230; однако могут использоваться другие материалы. Как хорошо известно, сплав Haynes 230 представляет собой сплав никель-хром-вольфрам-молибден, который объединяет превосходную прочность при высоких температурах, выдающуюся стойкость в окисляющих окружающих средах до 2100°F (1149°C) в течение длительного экспонирования, самую лучшую стойкость в нитридирующих окружающих средах и превосходную долговременную термическую стабильность. Он легко обрабатывается и формуется, и пригоден к литью. Другие привлекательные особенности включают более низкие характеристики теплового расширения, чем у большинства высокотемпературных сплавов, и выраженную стойкость к образованию крупных зерен при длительном экспонировании для высоких температур.

Как показано на фиг.13, контейнер или пневматический мешок 340 позиционируется между одним из первого и второго штампов 220, 222 и одним из первого и второго компонентов 102, 104, позиционируемых на оправке 200 для приложения однородного давления между одним штампом из первого и второго штампов и одним компонентом из первого и второго компонентов в течение способа диффузионного соединения. Пневматический мешок изготавливают из гибкого листа материала, такого как, но не ограничиваясь этим, лист 309 из нержавеющей стали, так что пневматический мешок может совпадать по форме с одним из первого и второго компонентов, расположенных на оправке 200. Это является желательным, поскольку скрученная, лентообразная форма каждого компонента 102, 104 детали делает сложным простое сжатие первого и второго компонентов в обычном штампе.

В варианте осуществления, показанном на фиг.13, пневматический мешок располагается между поверхностью 232 первого штампа 220 и вторым компонентом 104, расположенным на оправке 200. Один элемент из первого штампа и оправки может содержать средства для соответствующего позиционирования пневматического мешка на них. Например, первый штамп может содержать позиционирующие штифты (не показаны), которые зацепляются с соответствующими отверстиями (не показаны), расположенными на пневматическом мешке. Пневматический мешок 340 определяет камеру (не показана) для приема газа из удаленного источника через газовую трубку 342, соединенную с пневматическим мешком. В этом варианте осуществления сжатый газообразный аргон высвобождается из резервуара для хранения при приблизительно 200 фунт/кв.дюйм (13,8 бар) - приблизительно 250 фунт/кв.дюйм (17,2 бар); хотя могут предполагаться альтернативные газы и давления. Газообразный аргон протекает через шланг и в трубку 342 пневматического мешка. Трубка может регулироваться с помощью цифрового датчика давления (не показано), который может отслеживаться оператором. Точка росы газообразного аргона может периодически отслеживаться (например, ежемесячно, и т.п.) для определения того, что содержание влажности, в целом, не превышает примерно -76°F.

Поскольку он относится к вспомогательным материалам для первого и второго штампов 220, 222 и шпилек 320, материал HH2 по сравнению со сплавом Haynes 230 дает малое, но значимое различие в коэффициентах теплового расширения для двух материалов. Специалист в данной области техники должен заметить, что предполагаются и альтернативные вспомогательные металлы или сплавы металлов постольку, поскольку существует различие коэффициентов теплового расширения между альтернативными материалами. Как хорошо известно, коэффициенты теплового расширения материала являются сложными и могут сильно изменяться, когда изменяется реальная температура, но они определяют соотношения изменения размера материала, когда изменяется температура материала. Коэффициент теплового расширения представляет собой относительное увеличение длины при единичном росте температуры. Он может определяться при проточной температуре или в некотором диапазоне температур. Тепловое расширение представляет собой важный фактор при конструировании, и им часто пренебрегают. Как будет понятно специалисту в данной области техники, коэффициент теплового расширения для материала HH2 чуть выше, чем для сплава Haynes 230. Таким образом, первый и второй штампы 220, 222 будут расширяться чуть больше, чем шпильки 320, при воздействии температуры, превышающей температуры отжига обоих материалов. При использовании, когда температура в печи увеличивается, первый и второй штампы 220, 222 начнут расширяться. Это расширение будет ограничиваться шпильками 320, которые расширяются медленнее. В дополнение к этому, поскольку шпильки 320 могут иметь различную длину, длина шпилек может дополнительно ограничивать расширение первого и второго штампов. Разница в расширении между первым и вторым штампами и шпильками переносит давление на пневматический мешок 340, который, в свою очередь, обеспечивает равномерную нагрузку на рабочие поверхности 120, 170 соединения первого и второго компонентов 102, 104. Далее, увеличение температуры в печи будет увеличивать давление в пневматическом мешке 340, который, в свою очередь, увеличивает давление между первым и вторым штампами 220, 222 и первым и вторым компонентами 102, 104.

Нерасширяющиеся термопары 344 могут располагаться по меньшей мере в одном штампе из первого и второго штампов 220, 222 для отслеживания температуры. Термопары, как правило, используются в течение вплоть до тридцати циклов соединения, и они могут калиброваться до конкретных пределов. Использование термопар может контролироваться с помощью исследований точности системы, осуществляемых при примерно 1500°F (815°С) при максимальном отклонении от ±4°F (±0,4%) до максимум ±5°F или вплоть до тридцати циклов соединения, в зависимости от того, что произойдет раньше.

Как показано на фиг.20-21, деталь 100, после осуществления способа диффузионного соединения и после того, как соединенные выступы 130 и 172 осторожно удалены из детали, содержит область 370 соединения. Область соединения может проверяться с помощью ультразвука, чтобы убедиться в правильном соединении между рабочей поверхностью 120 соединения первого компонента 102 и секцией 170 второй поверхности 164 второго компонента 104. Затем наружные поверхности детали могут очищаться и подвергаться чистовой обработке.

На фиг.23 приводится сущность метода диффузионного соединения в соответствии с настоящим описанием. Как указано ранее, первый компонент 102 может быть изготовлен из заготовки в виде пластины из AMS 4911 (толщиной приблизительно 0,375 дюйма (0,95 см)), которую подвергают грубой механической обработке, формуют в горячем состоянии, а затем подвергают механической чистовой обработке при подготовке к диффузионному соединению. Второй компонент 104 может быть изготовлен из листовой заготовки из AMS 4911 (толщиной приблизительно 0,040 дюйма (0,016 см)), которую подвергают механической чистовой обработке в виде плоской структуры, а затем формуют в горячем состоянии.

При подготовке к процессу диффузионного соединения два компонента 102, 104 очищают, соединяют вместе, а затем загружают в узел 106 штампа для диффузионного соединения. Для химической чистки первого и второго компонента половинки могут помещаться на стойки для очистки, изготовленные из нержавеющей стали 316. Для очистки могут использоваться до четырех отдельных технологических резервуаров, а именно резервуар щелочной очистки, резервуар химической очистки и травления, резервуар для промывки водопроводной водой и/или резервуар для промывки деионизованной водой. Параметры каждого из резервуаров представлены ниже. Максимальное время между очисткой и диффузионным соединением, как правило, составляет восемь (8) часов или меньше.

| Резервуар щелочной очистки | Резервуар химической очистки и травления | Резервуар промывки водопроводной водой | Резервуар промывки деионизованной водой |

| Компоненты раствора в начале:Вода = 48" = 745 галлонов (2820 л)8-10 унций/галлон (0,6-0,7 кг/л) Turco Vitro-Kleene = 500 фунтов (200 кг) (1 1/4 барабана)Рабочие условия - Температура - 160°F-200°F (71-92°С); Перемешивание с помощью воздухаЧастотный анализ - один раз в неделюРасчетный предел - Vitro-Kleene 7-12 унций/галлон (0,6-0,8 кг/л)Целевые пределы - Vitro-Kleene 8-10 унций/галлон (0,5-0,7 кг/л) | Компоненты раствора в начале:35±5% азотной кислоты (HNO3) = 17,8" = 278 галлонов (1052 л)3±1% фтористоводородной кислоты (HF) = 1,5" = 24 галлона (91 л)Остальная вода = 31,6" = 493 галлона (1866 л)Рабочие условия - Температура - от комнатной до 120°F (49°С) макс.; Перемешивание с помощью воздухаЧастотный анализ - дважды в неделюРасчетный предел - HNO3 (30-40%); *HF (6% макс.); скорость травления 0,0015-0,005 I/S/HЦелевые пределы - HNO3 (31-39%); скорость травления0,0019-0,0046 I/S/H*Примечание: кислотные резервуары - должны контролироваться по скорости травления. Процесс может продолжаться, если скорость травления находится в заданных пределах, а HF ниже минимального предела | Компоненты раствора - 100% водопроводная водаРабочие условия - как получено из водопровода;Перемешивание - воздух или распыление промывочной жидкости при активировании;Отсутствие загрязнений - таких как частицы ржавчины при перетекании из резервуараКонтрольные пределы - содержание хлора - 2,0 м.д. макс.; Полное растворениеТвердые продукты (TDS) - 750 м.д. макс.; Хлориды - 30 м.д. макс. | Компоненты раствора - 100% деионизованная водаРабочие условия - Температура - как получено из водопровода с помощью установки DI; Перемешивание - распыление при активированииКонтрольные пределы -проводимость - <10 umhos (что соответствует 6 м.д. NaCl); Растворенные твердые продукты в целом (TDS) - 10 м.д. макс. |

Первый и в