Пресс с загрузочным устройством и устройство для открывания и опорожнения прессуемых предметов

Иллюстрации

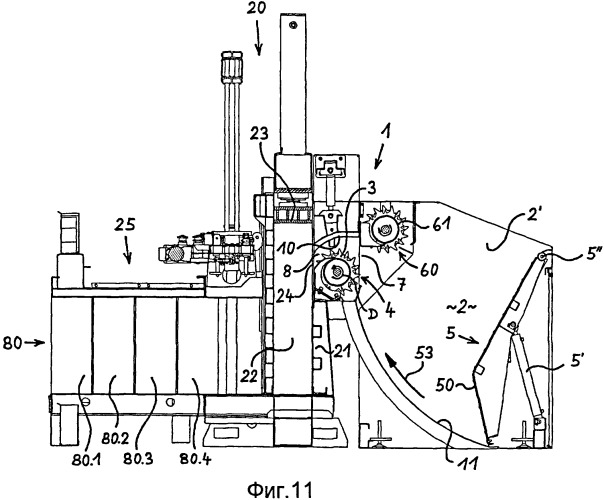

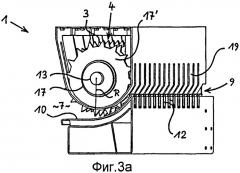

Показать всеИзобретение относится к оборудованию для прессования отходов или пригодного к переработке вторсырья, например макулатуры, картонных коробок, пластиковых бутылок, пленки. Пресс с загрузочным устройством содержит корпус с прессующей камерой и загрузочным отверстием для загрузки прессуемого материала. Загрузочное устройство включает по меньшей мере один снабженный транспортирующими зубцами роторный вал и приемную камеру. Вал расположен непосредственно перед или в загрузочном отверстии пресса. Приемная камера размещена перед роторным валом. В прессующей камере установлен прессующий щит, перемещаемый посредством силового привода в проходящем сверху вниз направлении прессования и обратно. Над роторным валом проходит изогнутая направляющая поверхность, установленная с возможностью изменения своего расстояния от роторного вала. Вал и упомянутая поверхность образуют транспортирующий канал, который заканчивается в прессующей камере с составляющей направления, указывающей в направлении прессования прессующего щита. В результате обеспечивается активное предварительное уплотнение прессуемого материала непосредственно перед вводом в камеру прессования, что позволяет повысить качество прессования. 46 з.п. ф-лы, 17 ил.

Реферат

Изобретение относится к прессу с загрузочным устройством, причем пресс предназначен, в частности, для прессования образуемого из отходов или пригодного для переработки вторсырья прессуемого материала, такого как макулатура, картонные коробки, пластиковые бутылки, пленки и т.п., и содержит корпус с прессующей камерой в нем, загрузочным отверстием для загрузки прессуемого материала и перемещающимся в прессующей камере прессующим щитом, причем загрузочное устройство содержит, по меньшей мере, один снабженный транспортирующими зубцами, приводимый во вращение роторный вал, за счет вращения которого прессуемый материал транспортируется из-за пределов корпуса пресса через загрузочное отверстие в прессующую камеру. Кроме того, изобретение относится к устройству для открывания и опорожнения прессуемых предметов.

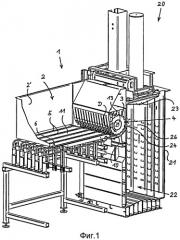

Для уменьшения транспортного объема пригодных для обработки и вторичного использования материалов весьма распространено использование пакетировочных прессов. Они используются, например, для прессования картонных коробок, пленок или аналогичного упаковочного материала. На торговых предприятиях часто используются так называемые вертикальные пакетировочные прессы. Они состоят обычно из трех неподвижных боковых стенок, которые в свою очередь жестко соединены с донной плитой; четвертая боковая стенка содержит закрывающую прессующую камеру нижнюю дверцу, открываемую для извлечения тюков, и верхнюю дверцу, на выбор открывающую или закрывающую загрузочное отверстие. При работе пресса дверцы закрыты. Вверху прессующая камера ограничена вертикально перемещающимся в ней прессующим щитом, который во время заполнения прессующей камеры остается в верхнем конечном положении.

Прессующая камера может быть мысленно разделена на зону прессования и зону заполнения. Для заполнения пресса верхняя, закрывающая зону заполнения дверца открывается, и прессуемый материал загружается оператором. Эта дверца зоны заполнения может быть также частью или секцией нижней дверцы прессующей камеры. Верхняя дверца в качестве загрузочной дверцы установлена с возможностью поворота либо вокруг горизонтальной, либо вокруг вертикальной оси.

У вертикально работающих пакетировочных прессов прессуемый материал загружается в прессующую камеру через эту загрузочную дверцу и накладывается на уже находящийся в прессующей камере материал до тех пор, пока в загрузочной зоне больше не будет места для дополнительного прессуемого материала. Затем верхняя дверца закрывается, и пресс включается. По окончании цикла прессования оператор может снова загрузить прессуемый материал в прессующую камеру. Если оператор желает загрузить прессуемый материал более чем на один цикл прессования, то он должен каждый раз ждать его окончания, чтобы после этого продолжить загрузку. Поскольку всегда можно добавить лишь меньшие количества, процесс загрузки занимает иногда длительное время, что требует больших затрат времени и больших расходов.

Другой недостаток следует усматривать в том, что при закрывании верхней дверцы еще выступающий наружу за прессующую камеру через загрузочное отверстие прессуемый материал либо затрудняет закрывание загрузочной дверцы, либо в худшем случае даже предотвращает его, так что выступающий прессуемый материал приходится снова извлекать.

Чтобы устранить эти недостатки, были предложены различные технические решения для облегчения загрузки пакетировочных прессов. Так, в более ранней заявке № 102007013382.2 заявителя описано устройство для изготовления тюков, у которого сначала заполняется находящаяся вне пресса приемная камера, а затем содержимое приемной камеры посредством ее выполненного в виде поворотной плиты дна опрокидывается в зону заполнения пресса и прессуется. Поворотная плита образует при этом также верхнюю дверцу прессующей камеры.

Хотя это устройство обеспечивает, как правило, облегчение процесса загрузки, но на практике в машинах такой конструкции постоянно возникают проблемы. С одной стороны, они могут возникать, если приемная камера переполняется слишком большими количествами прессуемого материала, поскольку тогда поворотная плита больше полностью не закрывается. Если теперь вниз движется прессующий щит, чтобы спрессовать материал, то направленный через загрузочное отверстие в прессующую камеру материал попадает между прессующим щитом и дверцей, что может привести к чрезмерной нагрузке направляющих и приводных элементов прессующего щита. С другой стороны, слишком большое количество загруженного материала негативно сказывается на плотности тюка; во время практических испытаний оказалось, что при одинаковых в остальном параметрах между числом ходов пресса и плотностью тюка возникает положительная корреляция.

В DE 7625603 U описан пакетировочный пресс с загрузочной шахтой и расположенным в ней входным желобом для спрессовываемого материала. На нижнем конце желоба на некотором расстоянии над загрузочным отверстием прессующей камеры расположен приводимый во вращение ротор с разрывающими зубьями, одной задачей которого является разрыхление материала, а другой - его определенное измельчение. Ротор имеет при этом такое направление вращения, что он на одной свободной стороне своей периферии транспортирует материал «над головой» и отбрасывает его к стенке загрузочной шахты. Оттуда разрыхленный материал под действием силы тяжести падает вниз через загрузочное отверстие в прессующую камеру. Оптимальное, т.е. плотное, заполнение прессующей камеры здесь не достигается; напротив, за счет целенаправленного разрыхления материала происходит особенно рыхлое заполнение прессующей камеры с небольшой плотностью, что увеличивает число необходимых для образования тюка ходов пресса и приводит к уменьшению его рабочей скорости.

В DE 2612483 А1 раскрыт штранг-пресс с загрузочным устройством, состоящим из двух параллельных, расположенных друг над другом, входящих друг в друга, приводимых во вращение навстречу друг другу ножевых валов. Ножевые валы образуют сообща режущий механизм, питаемый посредством подающего стола, например, бумагой в качестве прессуемого материала. Разрезанный режущим механизмом материал проталкивается им через выбросную шахту в прессующую камеру, где он затем уплотняется прессующим пуансоном. Недостатком является наличие двух ножевых валов с собственными опорными средствами и приводящим оба вала приводом, что приводит к большим техническим затратам. Кроме того, в выбросной шахте возникает трение прессуемого материала об ее стенки, которое затрудняет транспортировку прессуемого материала через выбросную шахту и не позволяет эффективно заполнять прессующую камеру.

Задачей изобретения является создание пресса, который не имел бы недостатков уровня техники и с помощью которого можно было бы достичь оптимизации и автоматизации процесса заполнения прессующей камеры. Зависимые от персонала затраты на обслуживание должны быть минимизированы при одновременном обеспечении максимальной эксплуатационной надежности. Кроме того, благодаря изобретению должно быть создано устройство для открывания и опорожнения прессуемых предметов, используемое независимо от пресса и не требующее для этого особых технических затрат.

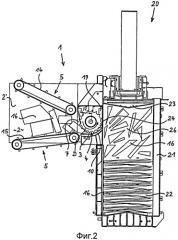

Для решения этой задачи, согласно изобретению, предложен пресс описанного выше рода, характеризующийся тем, что роторный вал расположен непосредственно перед и/или в загрузочном отверстии пресса и что загрузочное устройство содержит расположенную перед роторным валом приемную камеру, в которую кладется или бросается прессуемый материал и из которой он транспортируется роторным валом непосредственно в прессующую камеру.

В предложенном прессе для заполнения прессующей камеры предпочтительно используется снабженный транспортирующими зубцами роторный вал, расположенный непосредственно перед и/или в загрузочном отверстии пресса. Вал установлен целесообразно с обеих сторон загрузочного отверстия пресса. Транспортирующие зубцы захватывают помещаемый прессуемый материал и транспортируют его принудительным образом непосредственно, в частности без промежуточной транспортирующей шахты и т.п., в прессующую камеру. При этом предпочтительно уже происходит предварительное уплотнение прессуемого материала посредством роторного вала. Предварительное уплотнение позволяет увеличить количество загружаемого прессуемого материала при загрузке прессующей камеры, что обеспечивает очень эффективную работу пресса и облегчает последующее прессование материала в прессующей камере. Кроме того, за счет предложенного расположения достигается компактная конструкция, поскольку роторный вал находится очень близко к прессующей камере. За счет того, что загрузочное устройство содержит расположенную перед роторным валом приемную камеру, в которую кладется или бросается прессуемый материал и из которой он транспортируется роторным валом непосредственно в прессующую камеру, облегчается для операторов подача прессуемого материала к прессу, которая происходит в то же время особенно надежно, поскольку приемная камера делает почти невозможным попадание кистей или рук оператора в рабочую зону роторного вала.

Далее предпочтительно предусмотрено, что загрузочное отверстие имеет ширину, равную внутренней ширине прессующей камеры, и что снабженная транспортирующими зубцами часть роторного вала имеет осевую длину, равную измеренной параллельно роторному валу ширине загрузочного отверстия. Благодаря этому согласованию размеров названных частей пресса и его загрузочного устройства достигается то, что прессующая камера по всей своей ширине загружается прессуемым материалом равномерно, а это позволяет избежать или, по меньшей мере, уменьшить скопление материала в центральной части прессующей камеры. Равномерная загрузка прессующей камеры по всей ее ширине обеспечивает то, что образованные в прессующей камере (прессованные) тюки приобретают по всей площади своего поперечного сечения в значительной степени равномерную и высокую плотность прессования. За счет этой предпочтительно равномерно высокой плотности прессования оптимально используется заданный объем тюка, и в тюке размещается максимально возможное количество прессуемого материала. Кроме того, образованный тюк без больших затрат на обвязку является формоустойчивым, что предотвращает нежелательное последующее выпадение и рассыпание отдельных частей прессуемого материала из тюка при его хранении и транспортировке.

Далее, согласно изобретению, предложено, что приемная камера имеет измеренную параллельно роторному валу ширину, равную ширине загрузочного отверстия. За счет этого роторный вал с входной стороны по всей своей транспортирующей длине равномерно снабжается прессуемым материалом. Также это способствует равномерному заполнению прессующей камеры по ее сечению.

В качестве альтернативы описанному выполнению пресса предложено, что приемная камера имеет измеренную параллельно роторному валу ширину, которая больше ширины загрузочного отверстия, и что каждому торцевому концу роторного вала придано одно боковое направляющее устройство, с помощью которых прессуемый материал из боковых краевых зон приемной камеры направляется внутрь. Благодаря этому выполнению пресса достигается то, что прессуемый материал концентрируется в краевых зонах роторного вала и загрузочного отверстия посредством боковых направляющих устройств, так что краевые зоны образованного затем в прессующей камере тюка приобретают особенно высокую плотность. Это особенно эффективно предотвращает отсутствие прессуемого материала в боковых зонах прессующей камеры.

Чтобы прессуемый материал, как это упомянуто в предыдущем абзаце, можно было максимально беспрепятственно направлять из боковых краевых зон приемной камеры внутрь, роторный вал предпочтительно имеет на своих осевых концах в своем наборе транспортирующих зубцов, если смотреть в окружном направлении, по меньшей мере, по одному свободному от зубцов периферийному (окружному) участку. Эти свободные от зубцов периферийные участки роторного вала не создают препятствия для движения прессуемого материала внутрь, чем надежно достигается нужная транспортировка.

В первом варианте каждое направляющее устройство может быть выполнено пассивным и образовано расположенной наискось перед роторным валом направляющей стенкой. Такая направляющая стенка является очень простой деталью и может быть установлена в приемной камере с небольшими затратами на изготовление и материал. При этом направляющие стенки могут быть выполнены ровными или изогнутыми. Они могут быть выполнены в виде отдельных деталей или же, в частности, за одно целое с боковыми стенками приемной камеры. Приданное приемной камере транспортирующее средство во время своей работы заботится о том, чтобы прессуемый материал при своем движении в направлении роторного вала принудительным образом посредством направляющих стенок перемещался от боковых краевых зон приемной камеры внутрь, т.е. в направлении ее середины, и, тем самым, концентрировался вблизи торцевых концов роторного вала прежде, чем будет захвачен им и транспортирован в прессующую камеру.

В качестве альтернативы каждое направляющее устройство может быть выполнено активным и образовано расположенным на каждом осевом конце роторного вала транспортирующим шнеком. Для достижения описанного выше транспортирующего действия от боковых краевых зон внутрь, оба транспортирующих шнека выполнены встречными, причем их транспортное направление выбрано так, что при вращении роторного вала в его транспортном направлении оба транспортирующих шнека на нем осуществляют транспортировку к его середине. Отдельного привода для активного направляющего устройства не требуется, поскольку существующий привод роторного вала является также приводом активного направляющего устройства. Если одновременно предусмотрены свободные от зубцов участки периферии роторного вала, то они находятся целесообразно аксиально внутри от транспортирующих шнеков.

Чтобы при возможности его простого изготовления выполнить роторный вал стабильным и эффективным, предусмотрено, что его транспортирующие зубцы образованы снабженными радиально снаружи зубьями или зубчатыми дисками, которые жестко насажены на осевом расстоянии друг от друга на трубу-оболочку роторного вала.

В другом варианте предусмотрено, что приемная камера образована коробом, который открыт вверху и имеет на своей обращенной к загрузочному отверстию пресса стороне отверстие в направлении роторного вала. Этим достигается то, что помещенный в приемную камеру прессуемый материал больше не может непроизвольно выйти из нее наружу, а надежно попадает к роторному валу и транспортируется им в прессующую камеру. В случае сыпучего прессуемого материала роторный вал целесообразно расположен в нижней части приемной камеры. Прессуемый материал падает здесь за счет собственного веса в рабочую зону транспортирующих зубцов роторного вала и захватывается ими.

В случае несыпучего прессуемого материала целесообразно поддержать или принудительным образом осуществить его подачу к роторному валу. Для этого и для того, чтобы особенно надежно обеспечить проникновение в рабочую зону роторного вала всего помещенного в приемную камеру прессуемого материала даже в случае больших приемных камер, согласно изобретению, предложено, что в приемной камере расположено транспортирующее устройство, с помощью которого помещенный в нее прессуемый материал подается к зоне приема роторного вала.

Приемная камера и транспортирующее устройство в ней могут быть выполнены по-разному. В первом варианте приемная камера содержит плоское дно, а транспортирующее устройство образовано транспортирующим щитом, линейно перемещающимся в приемной камере посредством силового привода.

В качестве альтернативы предложено, что приемная камера содержит изогнутое в форме участка боковой поверхности цилиндра дно и что транспортирующее устройство образовано установленным с возможностью поворота в приемной камере посредством силового привода транспортирующим щитом, ось поворота которого совпадает со средней осью участка боковой поверхности цилиндра.

Согласно другой альтернативе, транспортирующее устройство состоит из одного или нескольких приводимых в движение цепных транспортеров.

Для повышения транспортирующего действия цепные транспортеры, по меньшей мере, частично могут быть снабжены захватами.

Возможно также, чтобы транспортирующее устройство состояло из приводимого в движение донного скребкового транспортера.

Транспортирующее устройство может состоять также из приводимых в движение шнековых транспортеров.

В отношении привода транспортирующего устройства в первом, технически более простом варианте предусмотрено, что оно установлено в приемной камере с возможностью включения и выключения и/или регулирования своей производительности независимо от роторного вала или привода его вращения. Включение и выключение и/или регулирование производительности транспортировки могут осуществляться, например, оператором.

В другом варианте предусмотрено, что транспортирующее устройство установлено в приемной камере с возможностью включения и выключения и/или регулирования своей производительности в зависимости от потребления мощности приводом роторного вала или в зависимости от крутящего момента роторного вала. Таким образом, нагрузка роторного вала является критерием включения и выключения транспортирующего устройства, причем при высокой нагрузке роторного вала оно выключается, или в качестве альтернативы уменьшается его производительность, тогда как при небольшой нагрузке роторного вала транспортирующее устройство включается, или его производительность повышается. Следовательно, нагрузка роторного вала может поддерживаться в оптимальном диапазоне автоматически, например посредством электронного блока управления.

Для рентабельной эксплуатации пресса желательно, чтобы загрузка прессующей камеры происходила всегда быстро и эффективно во избежание колебаний времени при загрузке и для обеспечения высокой эффективности пресса даже в случае трудно транспортируемого прессуемого материала. Этому способствует вариант выполнения пресса, отличающийся тем, что над транспортирующим устройством на расстоянии от него и в направлении транспортировки прессуемого материала перед роторным валом расположено вспомогательное транспортирующее устройство, которое оказывает на верхнюю сторону подаваемого транспортирующим устройством прессуемого материала транспортирующее и/или сжимающее действие. Этим предпочтительно достигается то, что транспортируемый в направлении роторного вала прессуемый материал надежно захватывается им и транспортируется в прессующую камеру пресса без нежелательного соскальзывания или падения прессуемого материала обратно из приемной зоны роторного вала. Вспомогательное транспортирующее устройство в сочетании с транспортирующим устройством заботится в приемной камере о том, чтобы прессуемый материал принудительным образом транспортировался к роторному валу, не отклоняясь в каком-либо направлении. Таким образом, достигается очень равномерная по времени и постоянно высокая транспортировка прессуемого материала в прессующую камеру, что способствует высокой рентабельности пресса.

В одном варианте предложено, что вспомогательное транспортирующее устройство образовано, по меньшей мере, одним транспортирующим валом. С помощью этого транспортирующего вала можно технически простым и надежным образом оказывать нужное транспортирующее и/или сжимающее действие на верхнюю сторону прессуемого материала, подаваемого транспортирующим устройством к роторному валу.

Для того чтобы транспортирующий вал мог надежно оказывать свое нужное транспортирующее действие на прессуемый материал, далее предусмотрено, что транспортирующий вал имеет на своей периферии структурированную и/или снабженную повышающим трение покрытием, в частности резиной, поверхность.

В другом варианте предложено, что структура поверхности транспортирующего вала образована транспортирующими планками, или пальцами, или зубцами. С помощью такой структуры можно оказывать надежное транспортирующее действие на подаваемый к роторному валу прессуемый материал. Кроме того, с помощью транспортирующего вала можно оказывать на прессуемый материал сжимающее действие, так что он за счет предварительного уплотнения легче транспортируется роторным валом в прессующую камеру пресса.

В качестве альтернативы структура поверхности транспортирующего вала может быть образована волнистой или зигзагообразной в окружном направлении боковой поверхностью. Также с помощью такой структуры можно достичь нужного транспортирующего и/или сжимающего действия.

В качестве альтернативы транспортирующему валу вспомогательное транспортирующее устройство может быть образовано также, по меньшей мере, одним ленточным транспортером. Также с помощью выполненного в виде ленточного транспортера вспомогательного транспортирующего устройства можно технически простым и эксплуатационно-надежным образом оказывать нужное транспортирующее и/или сжимающее действие на подаваемый транспортирующим устройством к роторному валу прессуемый материал.

В другом варианте предложено, что образующий вспомогательное транспортирующее устройство ленточный транспортер имеет длину, составляющую менее половины транспортирующей длины транспортирующего устройства. Этим обеспечивается то, что достаточно большой участок верхней стороны приемной камеры поддерживается свободным для забрасывания или укладки прессуемого материала. Это исключает затруднения при помещении прессуемого материала в приемную камеру.

Далее, согласно изобретению, предложено, что образующий вспомогательное транспортирующее устройство ленточный транспортер образует острый угол с уменьшающимся в направлении транспортировки прессуемого материала расстоянием ленточного транспортера от транспортирующего устройства. Путь, проходимый прессуемым материалом при его транспортировке к роторному валу, становится, таким образом, все уже в направлении транспортировки, чем достигается желаемое предварительное сжатие прессуемого материала. Кроме того, этим повышается трение прессуемого материала о ленточный транспортер, что обеспечивает его надежное транспортирующее действие на прессуемый материал. Если транспортирующее устройство в приемной камере также образовано ленточным транспортером, то также на стороне образующего транспортирующее устройство ленточного транспортера транспортирующее действие возрастает за счет предварительного сжатия прессуемого материала.

Далее предпочтительно предусмотрено, что транспортирующее и вспомогательное транспортирующее устройства приводятся в движение с одинаковой скоростью транспортировки. Этим предотвращается ненужное трение транспортирующего или вспомогательного транспортирующего устройства о прессуемый материал. За счет этого можно уменьшить пыле- и шумообразование пресса.

Для этого в другом варианте предложено, что транспортирующее и вспомогательное транспортирующее устройства содержат общий разветвленный привод. Это обеспечивает простую механическую конструкцию привода транспортирующего или вспомогательного транспортирующего устройства, а соблюдение одинаковой скорости транспортировки обоих устройств гарантировано здесь с небольшими затратами.

Чтобы пресс и, в частности, загрузочное устройство можно было максимально приспособить к различным видам и свойствам прессуемых материалов, согласно изобретению, предложено, что вспомогательное транспортирующее устройство выполнено с возможностью регулирования своего положения относительно транспортирующего устройства, по меньшей мере, в вертикальном направлении. За счет регулирования положения вспомогательного транспортирующего устройства приспосабливание к различным прессуемым материалам может происходить быстро и просто, в частности экспериментальным путем. Этим независимо от вида перерабатываемого прессуемого материала можно всегда достичь оптимальной эксплуатации загрузочного устройства и, в целом, всего пресса.

Далее, согласно изобретению, предусмотрено, что вспомогательное транспортирующее устройство с помощью разъемных соединительных средств соединено с возможностью отделения с остальным прессом. В этом варианте пресс на выбор может оборудоваться и эксплуатироваться с транспортирующим устройством и без него, что облегчает изготовителю производство различных вариантов пресса. Для прессуемых материалов, не требующих использования вспомогательного транспортирующего устройства, достаточно выполнения пресса без него; в случае если перерабатываться должен трудно транспортируемый прессуемый материал, не измененный в остальном пресс оборудуется дополнительным вспомогательным транспортирующим устройством. Также возможно последующее изменение пресса с одного выполнения на другое у пользователя или пользователем пресса.

В целях надежной транспортировки прессуемого материала посредством роторного вала предложено, что в рабочей зоне роторного вала предусмотрена, по меньшей мере, одна взаимодействующая с его транспортирующими зубцами направляющая поверхность, причем прессуемый материал посредством транспортирующих зубцов транспортируется между направляющей поверхностью и наружной периферией роторного вала или его трубой-оболочкой. Направляющая поверхность заботится о том, чтобы прессуемый материал не мог отклоняться от транспортирующих зубцов, а надежно захватывался и транспортировался ими за счет его накалывания или прокалывания.

Для повышения производительности транспортировки и для достижения предварительного уплотнения в направляющей поверхности целесообразно выполнены прорези, в которые при вращении роторного вала, по меньшей мере, частью своей длины входят транспортирующие зубцы. Они могут тогда полностью прокалывать прессуемый материал, не соприкасаясь с направляющей.

Для простого изготовления направляющей поверхности и для оптимального, при необходимости, проведения ремонтных работ она состоит преимущественно из отдельных, установленных на расстоянии друг от друга направляющих листов.

Для хорошего предварительного уплотнения прессуемого материала благоприятно, если направляющая поверхность выполнена изогнутой, а радиус ее изгиба, по меньшей мере, в зоне выдачи прессуемого материала приближен к радиусу изгиба трубы-оболочки роторного вала.

При этом далее предпочтительно предусмотрено, что радиус изгиба направляющей поверхности в направлении транспортировки прессуемого материала постоянно уменьшается от ее начала со стороны приемной камеры до ее конца со стороны прессующей камеры. За счет этого зазор между роторным валом и направляющей поверхностью в направлении транспортировки прессуемого материала равномерно сужается, что способствует предварительному уплотнению прессуемого материала и предпочтительно делает равномерной нагрузку роторного вала и его привода.

Во избежание застревания прессуемого материала на роторном валу на загрузочном устройстве целесообразно предусмотрено, по меньшей мере, одно скребковое устройство, взаимодействующее с транспортирующими зубцами роторного вала. Скребковое устройство может быть образовано, например, неподвижными скребковыми пальцами, которые входят между несущими или образующими транспортирующие зубцы дисками роторного вала. Скребковое устройство служит, в частности, для того, чтобы в зоне загрузочного отверстия пресса отделять подаваемый прессуемый материал от транспортирующих зубцов и направлять его в прессующую камеру. Прессуемый материал, отделенный непосредственно в зоне загрузочного отверстия, вдавливается последующим прессуемым материалом дальше в прессующую камеру. В случае вертикально работающего пресса прессующий щит находится над загрузочным отверстием прессующей камеры.

Чтоб транспортируемый в прессующую камеру прессуемый материал мог надежно отдаваться или сбрасываться в нее роторным валом, предусмотрено, что скребковое устройство образует клетку вокруг роторного вала и что роторный вал своими транспортирующими зубцами проходит внутри этой клетки на окружном участке, лежащем в зоне выдачи прессуемого материала и занимающем 40-60% периферии (окружности) роторного вала. Этим достигается то, что в зоне выдачи прессуемого материала транспортирующие зубцы находятся внутри клетки и больше не могут вступать в контакт с прессуемым материалом; следовательно, прессуемый материал отделяется здесь принудительным образом от транспортирующих зубцов скребковым устройством. В зоне приема прессуемого материала, напротив, транспортирующие зубцы свободны и могут там эффективно вступать в контакт с прессуемым материалом.

Для простого изготовления также скребкового (съемного) устройства и для оптимального, при необходимости, проведения ремонтных работ оно состоит предпочтительно из отдельных, установленных на расстоянии друг от друга (съемников) скребков. При этом отдельные скребки преимущественно привинчены, чтобы их можно было легко заменять.

В одном альтернативном варианте предложено, что скребковое устройство образовано направленными к роторному валу, закрепленными на удерживающем устройстве скребковыми зубцами, которые взаимодействуют с транспортирующими зубцами, причем поверхность транспортирующих зубцов и поверхность скребковых зубцов образуют между собой угол преимущественно 90°. Это выполнение имеет, в частности, то преимущество, что роторный вал в своем окружном направлении имеет особенно большую рабочую зону и захватывает и транспортирует прессуемый материал особенно агрессивно и, тем самым, особенно эффективно. Кроме того, скребковое устройство в виде скребковых зубцов является предпочтительно простым в монтаже.

В частности, чтобы можно было приспосабливать загрузочное устройство к различным прессуемым материалам с различными свойствами, согласно изобретению, предложено, что направляющая поверхность и роторный вал установлены с возможностью изменения расстояния между собой. Для этой цели направляющая поверхность или роторный вал может быть установлена/установлен с возможностью перемещения в подходящей направляющей; также с возможностью перемещения в своей направляющей могут быть установлены как направляющая поверхность, так и роторный вал. Например, существует возможность расположения мест опоры роторного вала на раме пресса не неподвижно, а с возможностью их вертикального перемещения или поворота в заданном диапазоне, так что за счет этого можно увеличивать или уменьшать расстояние между роторным валом и направляющей поверхностью.

В другом варианте предусмотрено, что максимальное расстояние между направляющей поверхностью и роторным валом настолько велико, что транспортирующие зубцы роторного вала еще входят в прорези. Даже в случае наибольшего регулируемого расстояния это обеспечивает еще надежную транспортировку прессуемого материала посредством роторного вала и его транспортирующих зубцов и предотвращает сбои в процессе транспортировки.

В другом варианте предусмотрено, что минимальное расстояние между направляющей поверхностью, с одной стороны, и роторным валом или его трубой-оболочкой, с другой стороны, в зоне отдачи прессуемого материала со стороны прессующей камеры сводится к нулю. Это дает возможность предотвратить транспортировку прессуемого материала из приемной камеры в прессующую камеру за счет установления минимального расстояния, в частности при достижении максимального заполнения прессующей камеры. Сводящееся к нулю минимальное расстояние даже при продолжающем вращаться роторном вале препятствует дальнейшей транспортировке прессуемого материала из приемной камеры в прессующую камеру, тогда как в то же время продолжающий вращаться роторный вал транспортирует в прессующую камеру еще находящийся в его рабочей зоне остаточный прессуемый материал. По истечении времени вращения по инерции роторного вала после установления минимального расстояния между ним и направляющей поверхностью рабочая зона роторного вала свободна от прессуемого материала. В частности, тогда в прессующую камеру из рабочей зоны роторного вала больше не может выступать прессуемый материал, и, следовательно, прессующему щиту во время его прессующего хода не приходится срезать прессуемый материал в зоне загрузочного отверстия, что привело бы к нежелательно большой и на длительный срок вредной нагрузке пресса. Кроме того, этим можно достичь максимального предварительного уплотнения прессуемого материала. При этом предпочтительным оказалось выполнение загрузочного устройства так, что при установлении минимального расстояния окружающие цилиндрическую трубу-оболочку роторного вала скребки прилегают непосредственно к направляющей поверхности. Поскольку направляющая поверхность в зоне движения транспортирующих зубцов выполнена прорезной, они могут проходить вниз через направляющий щиток.

Чтобы, при необходимости, можно было настраивать или в случае износа подстраивать также скребковое устройство, предусмотрено, что оно установлено с возможностью изменения своего расстояния до направляющей поверхности и/или от роторного вала.

Если после транспортировки и предварительного уплотнения желательно еще измельчение прессуемого материала в загрузочном устройстве, то на направляющей поверхности и/или на скребковом устройстве могут быть расположены неподвижные, взаимодействующие с транспортирующими зубцами для резания ножи, посредством которых надрезается или разрезается прессуемый материал.

Для усиления вышеупомянутого режущего действия, по меньшей мере, часть транспортирующих зубцов может быть выполнена в виде ножей, или дополнительно к транспортирующим зубцам на роторном валу могут быть предусмотрены ножи, взаимодействующие с неподвижными ножами.

Чтобы заполнение прессующей камеры прессуемым материалом можно было определенным образом закончить независимо от того, находится ли он еще в приемной камере или нет, согласно изобретению предусмотрен задерживающий элемент, выполненный с возможностью перемещения между блокирующим положением, отделяющим приемную камеру от зоны приема прессуемого материала роторным валом, и освобождающим положением, соединяющим приемную камеру с зоной приема прессуемого материала роторным валом. В блокирующем положении предотвращается подталкивание прессуемого материала к роторному валу, так что роторный вал может полностью транспортировать в прессующую камеру еще находящийся в его зоне приема и в его рабочей зоне прессуемый материал, прежде чем вращение роторного вала будет отключено. Таким образом, никакие части прессуемого материала не могут остаться в загрузочном отверстии и выступать в прессующую камеру, что нарушило бы процесс прессования.

В одном конкретном варианте задерживающий элемент представляет собой предпочтительно задерживающую плиту, или задерживающую решетку, или задерживающую гребенку и установлен с возможностью выдвигания, или поворота, или откидывания перед роторным валом.

Для перемещения задерживающего элемента он целесообразно снабжен силовым приводом, например гидроцилиндром.

Сам пресс может быть выполнен по-разному; предпочтительно он является пакетировочным или брикетировочным прессом или частью прессующего контейнера.

Помимо описанного выше пресса изобретение относится также к устройству для обработки прессуемых предметов. Устройство характеризуется тем, что оно содержит приведенные в одном или нескольких п.п. 1-48 признаки загрузочного устройства и что оно выполнено в виде используемого независимо от пресс