Крутонаклонный ленточный конвейер

Иллюстрации

Показать всеКонвейер содержит грузонесущую ленту (1), огибающую концевые барабаны (2, 3) и размещенную на грузовой ветви на ходовых опорах (4), соединенных замкнутым тяговым органом и снабженных катками (8), перемещающимися по верхним (9) и нижним (10) ходовым направляющим, и подпружиненными прижимными рычагами (5), шарнирно закрепленными по краям ходовых опор и соединенных посредством передаточных механизмов (6, 7) с роликами (14), взаимодействующими на концевых участках с копирными направляющими (15, 16). Прижимные рычаги на верхней ветви конвейера установлены с возможностью взаимодействия со свободными от груза боковыми участками грузонесущей ленты, а на нижней - с возможностью поддержки холостой ветви ленты. Копирные направляющие на верхней грузовой ветви установлены со смещением относительно продольной оси конвейера, причем последний снабжен роликоопорой обратной желобчатости (17), которая расположена между головным барабаном грузонесущей ленты и приводной звездочкой тягового органа. Упрощается конструкция конвейера, снижаются габариты и металлоемкость, повышается надежность. 2 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к транспортирующим устройствам, в частности к ленточным конвейерам, перемещающими насыпные грузы, в том числе и крупнокусковые, под повышенными углами наклона к горизонту (свыше 18-20°) и может быть использовано в качестве подъемника при открытой разработке месторождений.

Известны крутонаклонные ленточные конвейеры, в которых удержание груза от скольжения или скатывания вниз производится за счет прижатия слоя груза к грузонесущей ленте дополнительной прижимной лентой сверху. Такие двухленточные конвейеры получили некоторое распространение для транспортирования насыпных грузов под повышенными углами наклона (см. «Ленточные конвейеры в горной промышленности». / Под ред. Спиваковского А.О. - М.: «Недра», 1982, с.336-345).

Недостатками данного конвейера являются плохая приспособляемость для транспортирования кусковых насыпных грузов, т.к. неровная верхняя поверхность слоя груза снижает эффективность действия стационарных прижимных катков. Кроме того, наличие двух боковых щелей между грузонесущей и прижимной лентами вызывает просыпание мелких фракций груза. Использование замкнутого контура с дополнительной прижимной лентой с концевыми барабанами и роликоопорами существенно увеличивает габаритные размеры, металлоемкость и стоимость конвейера. Кроме того, такие конвейеры не приспособлены для транспортирования крупнокусковых горных грузов (с размерами кусков свыше 300 мм).

Наиболее близким по технической сущности к заявляемому изобретению является крутонаклонный ленточный конвейер, содержащий грузонесущую ленту, огибающую концевые барабаны и размещенную на грузовой ветви на ходовых опорах, соединенных замкнутым тяговым органом и снабженных катками, перемещающимися по верхним и нижним направляющим, и подпружиненными прижимными рычагами, шарнирно закрепленными по краям ходовых опор и соединенных посредством передаточных механизмов с роликами, взаимодействующими на концевых участках с копирными направляющими (см. а.с. СССР №810567, МПК B65G 17/02, опубл. 17.03.81).

Недостатками прототипа являются сложность конструкции из-за наличия дополнительной прижимной ленты, имеющей свой замкнутый контур, а также просыпания мелких фракций груза через две боковые щели между грузонесущей и прижимной лентами.

Задачей предлагаемого изобретения является упрощение конструкции, уменьшение габаритного размера конвейера по высоте става и соответственно снижение металлоемкости и стоимости, а также повышение надежности конвейера.

Решение технической задачи достигается тем, что крутонаклонный ленточный конвейер, содержащий грузонесущую ленту, огибающую концевые барабаны и размещенную на грузовой ветви на ходовых опорах, соединенных замкнутым тяговым органом и снабженных катками, перемещающимися по верхним и нижним ходовым направляющим, и подпружиненными прижимными рычагами, шарнирно закрепленными по краям ходовых опор и соединенных посредством передаточных механизмов с роликами, взаимодействующими на концевых участках с копирными направляющими, согласно изобретению, прижимные рычаги на верхней ветви конвейера установлены с возможностью взаимодействия со свободными от груза боковыми участками грузонесущей ленты, а на нижней - с возможностью поддержки холостой ветви ленты, копирные направляющие на верхней грузовой ветви установлены со смещением относительно продольной оси конвейера, причем последний снабжен роликоопорой обратной желобчатости, которая расположена между головным барабаном грузонесущей ленты и приводной звездочкой тягового органа.

Между нижней концевой звездочкой тягового органа и загрузочным участком смонтирован датчик объемной перегрузки конвейера для аварийного отключения.

Ходовые направляющие соединены переходными участками в форме полуокружности, образующими замкнутые в вертикальной плоскости контуры, а на ходовых опорах установлены дополнительные подпружиненные катки, взаимодействующие с внутренней поверхностью контуров направляющих.

Данный крутонаклонный ленточный конвейер позволит существенно упростить конструкцию, уменьшить металлоемкость и стоимость за счет исключения замкнутого контура с дополнительной прижимной лентой и роликоопор для холостой ветви грузонесущей ленты, а также повысить надежность в результате лучшей герметизации слоя транспортируемого груза.

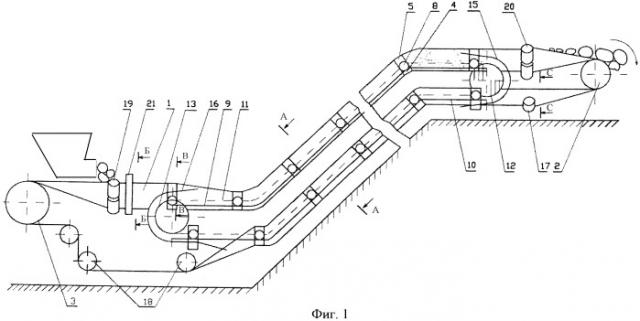

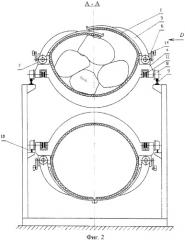

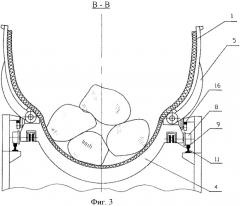

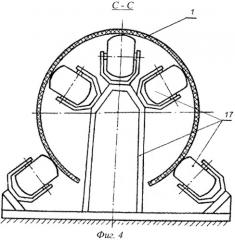

На фиг.1 показана общая схема конвейера; на фиг.2 - разрез А-А на фиг.1; на фиг.3 разрез В-В на фиг.1; на фиг.4 - разрез С-С на фиг.1; на фиг.5 - вид D на фиг.2; на фиг.6 - разрез Е-Е на фиг.1; на фиг.7 - разрез F-F на фиг.6; на фиг.8 - схема концевой станции конвейера с замкнутым контуром ходовых направляющих и дополнительными катками на ходовых опорах.

Крутонаклонный ленточный конвейер содержит грузонесущую ленту 1, огибающую концевые барабаны 2 и 3, опирающуюся на ходовые опоры 4 на верхней ветви и поддерживаемую прижимными рычагами 5 на нижней ветви. Прижимные рычаги 5 шарнирно установлены по краям ходовых опор 4, подпружинены относительно поворота и соединены с опорами посредством передаточных механизмов 6, 7 (пружины размещены внутри передаточного механизма и на чертежах не показаны). Передаточный механизм может быть выполнен в виде конической передачи или пространственного шарнирно-стержневого механизма. Ходовые опоры 4 снабжены катками 8, перемещающимися по верхним 9 и нижним 10 ходовым направляющим. Опоры 4 соединены между собой замкнутыми тяговыми органами (цепи) 11, огибающими верхние приводные звездочки 12 и нижние натяжные 13. На передаточных механизмах 6, 7 смонтированы ролики 14, взаимодействующие на концевых участках с копирными направляющими 15 и 16. При этом на верхней ветви копирные направляющие установлены с взаимным смещением относительно продольной оси конвейера.

На нижней ветви ленты 1 между головным разгрузочным барабаном 2 и приводными звездочками 12 расположена роликоопора обратной желобчатости 17 (фиг.1,4), а между натяжным барабаном 3 и натяжными звездочками 13 - отклоняющие барабаны 18. В пункте загрузки конвейера размещена амортизирующая роликоопора 19, а между головным барабаном 2 и приводными звездочками 12 - переходная роликоопора 20. Между роликоопорой 19 и натяжными звездочками 12 установлен датчик аварийной перегрузки конвейера 21 (фиг.1, 6, 7). При необходимости использования на конвейере дозирующего устройства оно может выполнять также функции датчика аварийной перегрузки конвейера.

При огибании концевых звездочек 12 и 13 на ходовую опору 4 действует центробежная сила, которая передается на тяговые цепи 11. Снабжение конвейера дополнительными подпружиненными катками 26 и переходными участками направляющих 27, выполненных в форме полуокружности и соединяющих верхние и нижние ходовые направляющие 9 и 10, способствует увеличению скорости движения конвейера, а направление вращения ходовых катков 8 и подпружиненных катков 26 при переходе с верхних направляющих 9, 10 сохраняется, что устраняет износ катков и концевых участков направляющих.

При этом дополнительные катки 26 подпружинены к внутренней поверхности контуров ходовых направляющих 9 и 10 с помощью упругих элементов 28 и воспринимают центробежные силы инерции. Крутонаклонный ленточный конвейер работает следующим образом.

Загрузочное устройство подает груз на ленту 1. Загруженная лента после прохождения роликоопоры 19 поступает на ходовые опоры 4 с разведенными прижимными рычагами 5 (фиг.3). По мере прохождения роликами 14 копирных направляющих 16 на верхнем участке происходит поочередное сведение прижимных рычагов 5 до образования нахлесточного соединения боковых краев ленты над слоем груза. На верхнем концевом учатке копирные направляющие 15 воздействуют на ролики 14, вызывая принудительное поочередное разведение прижимных рычагов 5 и освобождение ленты 1 с грузом. Лента 1 через переходную роликоопору 20 поступает на головной барабан 2, осуществляющий разгрузку конвейера. После огибания головного барабана 2 лента 1 проходит через роликоопору обратной желобчатости 17, после чего захватывается сверху прижимными рычагами 5, которые синхронно сводятся в процессе прохождения роликами 14 копирных направляющих 15. На нижнем концевом участке ролики 14 наезжают на копирные направляющие 16, что вызывает разведение прижимных рычагов 5 и освобождение от захвата ленты 1, которая через обводные барабаны 18 поступает на концевой натяжной барабан 3.

Для исключения аварийной перегрузки конвейера, что может привести к нарушению нахлесточного соединения боковых участков ленты 1 и скатыванию груза вниз, предусмотрена установка датчика аварийной перегрузки конвейера 21 (фиг.6,7). При выходе кусков груза вне контура допускаемого поперечного сечения груза рычаги 22, 23, закрепленные на валу 24, которые поворачивают вал 24, соединенный с выключателем конвейера 25, что вызывает аварийную остановку конвейера.

Для боковых участков грузонесущей ленты 1, свободных от слоя груза, достаточно использование одной из прокладок многослойного каркаса ленты, соответствующего по ширине слою транспортируемого груза.

Использование крутонаклонного ленточного конвейера по сравнению с прототипом позволит существенно упростить конструкцию сократить стоимость и габаритные размеры конвейера в поперечном сечении, повысить надежность транспортирования груза под повышенными углами наклона.

1. Крутонаклонный ленточный конвейер, содержащий грузонесущую ленту, огибающую концевые барабаны и размещенную на грузовой ветви на ходовых опорах, соединенных замкнутым тяговым органом и снабженных катками, перемещающимися по верхним и нижним ходовым направляющим, и подпружиненными прижимными рычагами, шарнирно закрепленными по краям ходовых опор, и соединенных посредством передаточных механизмов с роликами, взаимодействующими на концевых участках с копирными направляющими, отличающийся тем, что прижимные рычаги на верхней ветви конвейера установлены с возможностью взаимодействия со свободными от груза боковыми участками грузонесущей ленты, а на нижней с возможностью поддержки холостой ветви ленты, копирные направляющие на верхней грузовой ветви установлены со смещением относительно продольной оси конвейера, между головным барабаном грузонесущей ленты и приводной звездочкой тягового органа установлена роликоопора обратной желобчатости.

2. Крутонаклонный ленточный конвейер по п.1, отличающийся тем, что между нижней концевой звездочкой тягового органа и загрузочным участком смонтирован датчик перегрузки конвейера, реагирующий на выход кусков груза вне контура допускаемого поперечного сечения груза для аварийного отключения.

3. Крутонаклонный ленточный конвейер по п.1, отличающийся тем, что ходовые направляющие соединены переходными участками в форме полуокружности, образующими замкнутые в вертикальной плоскости контуры, а на ходовых опорах установлены дополнительные подпружиненные катки, взаимодействующие с внутренней поверхностью контуров направляющих.