Адсорбент-осушитель и способ его приготовления

Иллюстрации

Показать всеИзобретение относится к области химии. Адсорбент-осушитель сферической формы готовят путем скатывания увлажненного порошка наноструктурированного кислородсодержащего соединения алюминия. Гранулы подвергают термопаровой обработке, сушке на воздухе на первом этапе при температуре 20-25°C в течение 1-20 ч, на втором - при 100-120°C в течение 1-20 ч и прокаливанию при температуре 450-550°C в токе осушенного воздуха и скорости разогрева до температуры прокалки 20-50°С/ч в течение 2-6 ч. В наноструктурированное кислородсодержащее соединение алюминия состава: Al2O3-x(OH)x·nH2O, где x находится в диапазоне 0-0,28, а n в диапазоне 0,1-0,4, вводят модифицирующую добавку, такую как: CaO, и/или Na2O, и/или MgO, и/или цеолит. Получают адсорбент-осушитель сферической формы, содержащий оксидаалюминия в виде смеси χ-, η-, γ- и рентгеноаморфной фазы и модифицирующую добавку, такую как: цеолит, и/или (в пересчете) CaO, и/или Na2O, и/или MgO. Изобретение позволяет повысить емкость адсорбента. 2 н. и 9 з.п. ф-лы, 1 табл., 35 пр.

Реферат

Изобретение относится к способам приготовления высокоактивного нанопористого оксида алюминия сферической формы, используемого в качестве адсорбента в процессах осушки природного и технологических газов ряда нефтехимических производств.

Осушка является наиболее эффективным и экономичным способом предупреждения образования газовых гидратов и пробок изо льда в газопроводах. Существующие способы осушки при подготовке газа к транспорту подразделяются на две основные группы: абсорбция (осушка жидкими поглотителями) и адсорбция (осушка твердыми поглотителями). В результате осушки газа точка росы паров воды должна быть доведена до уровня ниже минимальной температуры при транспортировании газа.

Сорбенты также широко применяются для очистки промежуточных и конечных продуктов нефтехимической промышленности. В промышленности, в зависимости от условий, в основном, используются два типа сорбентов - на основе оксида алюминия и на основе цеолитов. Сорбенты на основе цеолитов из-за высокой цены и более жестких условий регенерации в большей степени применяются для более глубокой осушки газов. Сорбенты на основе оксида алюминия по влагоемкости незначительно уступают сорбентам на основе цеолитов в процессах осушки влажных газов, их преимущество заключается в более низкой температуре регенерации и стоимости.

Существующее в России производство сорбентов на основе оксида алюминия не отвечает современным требованиям, так как базируется на энергозатратной и экологически вредной технологии, включающей стадию осаждения гидроксида алюминия из растворов солей алюминия. Продукция отечественных заводов и фабрик оказывается неконкурентоспособной, и объем производства продукции постоянно сокращается. Так, например, затраты воды на получение 1 т оксида алюминия по технологии переосаждения составляют ~250 м3. Кроме того, характеристики лучших по сорбционной емкости или по влагоемкости отечественных сорбентов значительно уступают зарубежным аналогам.

При использовании твердых адсорбентов можно достичь большего снижения точки росы по сравнению с жидкими поглотителями. В качестве твердых поглотителей влаги в промышленности широко применяются активный оксид алюминия и боксит, который на 50-60% состоит из Al2O3.

Осушку проводят в сорбционных колоннах, заполненных слоями сформованного активного оксида алюминия, через который пропускают газ под давлением. Динамическая емкость осушителей на основе активного оксида алюминия напрямую зависит от таких параметров как: величина его удельной поверхности; объем емкостных и транспортных пор и их соотношение; парциальное давление поглощаемого адсорбтива (например, паров воды) и его температура; линейная скорость осушаемого потока.

Известны способы получения оксида алюминия путем осаждения гидроксида алюминия из азотнокислых, сернокислых и других солей алюминия.

Например, известен способ получения т-оксида алюминия с целью повышения сорбционной емкости оксида алюминия путем осаждения гидроксида алюминия из раствора алюмината натрия азотной кислотой при pH 8.5-8.9 [SU 1658563, C01F 7/02, 28.09.89]. Гидроксид алюминия подсушивают, обрабатывают азотной кислотой до величины кислотного модуля Mk=0.003-0.01 г-м/г-м Al2O3, формуют в экструдаты, далее сушат и прокаливают при температуре 500-600°C. Этот способ позволяет получать оксид алюминия с достаточно высокой удельной поверхностью 320-400 м2/г и суммарным объемом пор 0,25-0,62 см3/г.

Недостатком данного способа является наличие стадии осаждения с большим количеством экологически вредных стоков.

Известен способ получения осушителя, когда для приготовления активного оксида алюминия на первой стадии пептизируют технический гидрат глинозема, а на второй стадии вводят связующее вещество в количестве 10-40 мас.%, которое представляет собой активный гидроксид алюминия (предпочтительно, используют переосажденный гидроксид алюминия) [RU 2097328, C01F 7/02, 27.11.1997]. Полученную смесь перемешивают не более 1 ч, формуют, сушат и проводят термообработку при различных температурах. В результате получают оксид алюминия с низкой удельной поверхностью 1-200 м2/г, из-за чего осушитель обладает низкой динамической сорбционной влагоемкостью и не может быть использован в процессах осушки природного газа под давлением.

Известен способ получения адсорбента для осушки газов на основе цеолита [RU 2097124, C01B 39/14, 27.11.1997] путем смешения источников кремния, алюминия, раствора гидроксида натрия и 2-15 мас.% затравочных кристаллов от веса SiO2 и последующей кристаллизацией гидрогеля при 80-110°C. Полученный порошок цеолита NaA модифицируют или ионным обменом, или пропиткой солями кальция, фильтруют и сушат. Модифицированный цеолит CaNaA загружают в смеситель и при перемешивании добавляют 20-25 мас.% пластифицированного или пептизированного связующего и воду до влажности продукта 30-55%. В качестве связующего используют или тонкоизмельченную глину, или оксид алюминия (лучше, оксид алюминия). Смесь формуют, полученные гранулы прокаливают при 400-600°C в течение 2-6 ч. В рамках предлагаемого способа приготовления сорбента возможно наличие дополнительной стадии, заключающейся в модифицировании сорбента катионами Na+ или Na+ и Са2+ путем обработки прокаленных гранул или раствором NaOH, или раствором, содержащим катионы Na+ и Са2+ (обработку гранул проводят при 20-60°C) и последующей сушкой модифицированных гранул. Полученный таким образом сорбент имеет механическую прочность на раздавливание по образующей до 31,8 кг/см2 и следующие сорбционные характеристики: динамическую емкость при 60°C по воде до 33,0% динамическую емкость по н-гексану до 5,5% [RU 2097124, C01B 39/14, 27.11.1997]. Недостатком этого способа является низкая прочность сорбентов.

Существуют способы получения осушителей сферической формы, что позволяет достигнуть более равномерного распределения адсорбента по слою по сравнению с гранулами цилиндрической формы, уменьшить его истираемость, снизить гидравлическое сопротивление при прохождении газа через слой.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому эффекту является способ получения активного сферического оксида алюминия, включающий механическую активацию малогидратированных кислородсодержащих соединений алюминия состава: Al2O3-x(OH)x·nH2O, где x находится в диапазоне 0-0,28, а n в диапазоне от 0,1 до 0,4, с последующим их закатыванием на тарельчатом грануляторе в сферические гранулы диаметром 2-6 мм, с дальнейшей выдержкой гранул в парах воды при температуре 25-100°C в течение 1-5 ч, сушкой и прокаливанием гранул при температуре 350-500°C в токе воздуха, азота или дымовых газов в течение 1-5 ч [RU 2096325, C01F 7/02, 27.09.1999]. В результате получают оксид алюминия, преимущественно, χ-модификации. Недостатком данного способа является недостаточно высокая емкость получаемых сорбентов. В работе не указаны прочностные характеристики сорбентов.

Изобретение решает задачу получения алюмооксидного адсорбента-осушителя со сферической формой гранул, с развитой пористой структурой, высокой удельной поверхностью, прочностью на раздавливание, низкими энергозатратами при производстве, по экологически безопасной технологии, не содержащей сточных вод, с более высокой (чем у прототипа) динамической емкостью по парам воды с высокими прочностными характеристиками для процесса осушки водородсодержащего, природного и других газов. Полученный оксид алюминия характеризуется высокой удельной поверхностью Sуд=300-360 м2/г, высокой динамической и статической емкостью по воде, устойчивостью к капельной влаге.

Задача по повышению динамической емкости адсорбента решается путем создания алюмооксидного осушителя с бидисперсной пористой структурой распределения пор, состоящего из транспортных (мезопор) и емкостных пор (микропор), и включает в себя несколько стадий.

Предлагаемый адсорбент-осушитель имеет сферическую форму, содержит в своем составе оксид алюминия в виде смеси χ-, η-, γ- и рентгеноаморфной фазы оксида алюминия и модифицирующую добавку, такую как цеолит, и/или CaO, и/или Na2O, и/или MgO.

В качестве цеолита он может содержать NaX, и/или NaA, и/или СаХ, и/или СаА, и/или их любую смесь, при этом содержание цеолита в осушителе составляет 5.0-25 мас.%.

Адсорбент-осушитель содержит следующие модификации оксида алюминия в соотношениях:

| χ-Al2O3 и рентгеноаморфная фаза оксида алюминия | 35-95 мас.%. |

| γ-Al2O3 и η-Al2O3 | 5-65 мас.%. |

Имеет удельную поверхность 200-400 м2/г, причем удельная площадь поверхности микропор диаметром менее 2 нм составляет от 50 до 200 м2/г, объем пор 0,3-0,4 см3/г при диаметре пор 2-100 нм. Сферические гранулы имеют диаметр 2-10 мм.

Содержание добавок в осушителе (в пересчете на оксиды), мас.%: CaO - 1-1,7%, Na2O - 0,3-2,2%, MgO - 0,8-1,4%.

Задача решается также способом приготовления адсорбента-осушителя.

Способ включает окатывание при увлажнении растворами порошка наноструктурированного кислородсодержащего соединения алюминия, термопаровую обработку, сушку и прокаливание, при этом в наноструктурированное кислородсодержащее соединение алюминия состава: Al2O3-x(OH)х·nH2O, где x находится в диапазоне 0-0,28, а n в диапазоне от 0,1 до 0,4, вводят модифицирующую добавку цеолит, и/или CaO, и/или Na2O, и/или MgO (через прекурсоры, при последующем терморазложении которых формируется окончательный состав).

Окатывание проводят на тарельчатом грануляторе в течение 15-60 мин.

Модифицирование осушителей проводят в процессе увлажнения порошка наноструктурированного кислородсодержащего соединения алюминия растворами (прекурсорами) нитрата алюминия с концентрацией 150-360 г/л, нитрата кальция с концентрацией 150-250 г/л, сульфата натрия с концентрацией 150-250 г/л, нитрата магния с концентрацией 150-250 г/л, карбамида с концентрацией 200-300 г/л, борной кислоты с концентрацией 20-40 г/л, гидроксида натрия с концентрацией 30-60 г/л, поливинилового спирта с концентрацией 0,25-0,1 мас.%, этилового спирта с концентрацией 10-25 мас.%.

Термопаровую обработку проводят в насыщенных парах воды при температуре 70-110°C в течение 2-5 ч.

На первом этапе сушку гранул проводят на воздухе при температуре 20-25°C в течение 1-20 ч, а на втором - при 100-120°C в течение 1-20 ч.

Прокаливание проводят при температуре 450-550°C в токе осушенного воздуха, скорости разогрева до температуры прокалки 20-50°C/ч в течение 2-6 ч.

Наноструктурированное кислородсодержащее соединение алюминия предварительно подвергают механохимической активации путем ударного воздействия при скорости соударения частиц между собой или частями роторов дезинтегратора 200-290 м/с при количестве ударов не менее 2, или проводят измельчение на роторно-инерционной мельнице, или на шаровой мельнице, или на планетарной мельнице.

Более подробно способ осуществляют следующим образом.

На первой стадии нарабатывают исходное вещество для приготовления компонентов осушителя - продукт центробежной термической активации (ЦТА) гиббсита (синонимы: технический гидрат глинозема, гидраргиллит). Получение продукта ЦТА с различными физико-химическими свойствами проводят в центробежном флаш-реакторе барабанного типа (ЦЕФЛАР™), разработанном Институтом катализа СО РАН им. Г.К.Борескова [RU 2264589, F26B 7/00, 20.11.2005]. Продукт ЦТА является результатом импульсной дегидратации и закалки активированного гиббсита в центробежном флаш-реакторе. Средний диаметр частиц гиббсита - 80-100 мкм. В зависимости от условий протекания процесса (скорость нагрева, парциальное давление паров воды, время контакта) продукт ЦТА может содержать следующие компоненты с различным соотношением: кристаллический тригидроксид (неразложившийся гиббсит) с температурой дегидратации по данным дифференциально-термического анализа 290-320°C; окристаллизованный/мелкокристаллический бемит/псевдобемит с температурой дегидратации 430-520°C и рентгеноаморфную активную фазу - гидроксооксид с брутто-составом Al2O3·nH2O (где n - количество моль воды находится в диапазоне 0.1-0.4). Высокоактивная рентгеноамфорная фаза (с размером первичных частиц менее 4 нм) выделяет воду в широком диапазоне температур, вплоть до 700-800°C. При этом содержание рентгеноаморфной фазы в продукте ЦТА гиббсита может достигать 100%. Потери после прокаливания при 800°C (ППП) продукта ЦТА составляют от 3 до 20 мас.%. Дегидратация гиббсита в центробежном флаш-реакторе происходит с сохранением формы и размера исходных частиц (псевдоморфоза). В качестве исходного сырья могут быть использованы также другие продукты термохимической активации гиббсита, например «флаш-продукты» Ачинского глиноземного комбината (ТУ 48-0114-80-93), Каменско-Уральского, Пикалевского и др.

На следующей стадии ЦТА продукт либо «флаш-продукт» подвергают механохимической активации путем ударного воздействия при скорости соударения частиц между собой или частями роторов дезинтегратора 200-290 м/с при количестве ударов не менее 2 или проводят измельчение на роторно-инерционной мельнице, или на шаровой мельнице, или на планетарной мельнице.

Затем активированный и измельченный порошок с диаметром частиц 5-15 мкм подают на тарельчатый гранулятор, одновременно туда же подают воду или увлажняющие растворы (прекурсоры) и окатывают в сферические гранулы диаметром 2-10 мм. Формованные гранулы выдерживают в насыщенных парах воды при температуре 70-110°C в течение 2-5 ч. Далее гранулы сушат при температуре 20-25°C, а затем при 100-120°C и проводят прокалку в токе осушенного воздуха. Условия прокалки: температура воздуха 450-600°C, скорость разогрева до температуры прокалки 20-50°C/ч, длительность прокалки 2-6 ч.

В результате прокалки в токе осушенного воздуха получается адсорбент-осушитель, который может содержать χ-, η-, γ-Al2O3 и рентгеноаморфную фазу оксида алюминия в различных соотношениях, а также CaO, и/или MgO, и/или Na2O, и/или цеолиты.

Динамическую емкость адсорбента характеризуют массой воды в граммах, поглощенной 100 г адсорбента до заданной степени осушки газа (точка росы). Определяют динамическую емкость адсорбентов при степени осушки газа, соответствующей точкам росы -36°C и -5,5°C.

Сущность метода измерения динамической емкости адсорбента заключается в определении времени проскока при пропускании потока газа, насыщенного водяным паром через слой адсорбента. Время защитного действия слоя адсорбента соответствует интервалу времени от начала адсорбции до начала превышения концентрации паров воды, требуемой для заданной степени осушки газа на выходе из адсорбера.

Измерения проводят на стенде определения динамической емкости адсорбентов по парам воды. Конструкция стенда позволяет определять адсорбционную динамическую емкость адсорбента в зависимости от состава исходной смеси и получать зависимости изменения концентрации паров воды от времени. Содержание паров воды на входе в реактор и выходе из него определяют термогигрометром «ИВА-6Б». Приготовленную паровоздушную смесь подают сверху в реактор-адсорбер. помещенный внутри термостата. В адсорбер загружают исследуемый адсорбент в виде сфер диаметром 2-3 мм. Навеска адсорбента ~30 г.

Определение адсорбционной емкости сорбентов по воде проводят путем измерения концентрации сорбируемого газа во времени до появления на выходе из адсорбера заданной концентрации адсорбтива (т.е. до «времени проскока»). Динамическую емкость адсорбента рассчитывают по формуле: M=Cm·Q·t·100/m, где M - количество поглощенного вещества до времени проскока г/на 100 г адсорбента; Cm - начальная концентрация сорбируемого газа в паровоздушной смеси (г/л); Q - скорость подачи газовой смеси в адсорбер (л/мин); t - время адсорбции (мин), m - навеска адсорбента, г.

Таким образом, отличительными признаками нового адсорбента-осушителя - сферического оксида алюминия - является ярко выраженный гидрофильный характер, высокая удельная поверхность (300-360 м2/г) и бипористое распределение пор, благодаря которому обеспечивается легкий транспорт адсорбтива к емкостным порам. При этом осушитель обладает большим объемом микропор (диаметром менее 2 нм) - до 0,15 см3/г. На долю микропор может приходиться до 40-50% от всего объема поглощенных паров воды. Объем мезопор, диаметром 2-100 нм, может достигать 0,33 см3/г, которые, с одной стороны, являются для паров воды транспортом к микропорам, а с другой стороны, вследствие своего малого размера (сильно приближенного к микропорам) при определенных условиях - высокое давление потока и большая влажность - могут также адсорбировать воду по механизму капиллярной конденсации. Эффективный (средний) диаметр пор у адсорбента-осушителя в зависимости от способа приготовления находится в диапазоне от 2,5 до 10 нм. Суммарный объем пор - 0,3-0,4 см3/г. Наличие транспортных пор и большого объема емкостных пор позволяет значительно повысить динамическую емкость алюмооксидного осушителя по парам воды: при точке росы -36°C - 16,5 г H2O на 100 г адсорбента, при точке росы -5,5°C - 23,2 г H2O/100 г адсорбента.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

Продукт быстрой дегидратации производства Ачинского глиноземного комбината флаш-продукта в количестве 5 кг подвергают механической активации на дезинтеграторе при линейной скорости соударения частиц между собой или ротором дезинтегратора 200-290 м/сек. Эту механоактивированную смесь подают на тарельчатый окатыватель (гранулятор). Одновременно туда же подают воду, распыляя ее через форсунки. Окатывают гранулы в течение 15-20 мин. Свежесформированные гранулы выдерживают в насыщенных парах воды при температуре 85°C в течение 5 ч. По окончании гидротермальной обработки гранулы пересыпают на поддон, провяливают при температуре 20°C в течение 20 ч и помещают в трубчатую печь, где сушат гранулы при 100°C в течение 1 ч. Дальнейшую прокалку ведут в токе осушенного воздуха в течение 4 ч при температуре 500°C с объемной скоростью подачи осушенного воздуха 5000 ч-1. Разогрев до температуры прокаливания проводят со скоростью 50°C/ч в течение 6 ч.

Далее часть образца объемом 50 см3 отбирают в термостойкую колбу с крышкой и помещают в вакуумный эксикатор над осушителем (на основе цеолита NaX). Остывший до комнатной температуры образец загружают в адсорбер и проводят его испытание на динамическую емкость по парам воды.

Пример 2.

Аналогичен примеру 1, за исключением того, что скатывание проводят в течение 25-30 мин.

Пример 3.

Аналогичен примеру 1, за исключением того, что окатывание проводят в течение 35-40 мин.

Пример 4.

Аналогичен примеру 3, за исключением того, что прокалку проводят при температуре 450°C при скорости разогрева до температуры прокалки 20°C/ч в течение 2 ч.

Пример 5.

Аналогичен примеру 1, за исключением того, свежесформированные гранулы выдерживают в насыщенных парах воды при температуре 70°C в течение 2 ч. По окончании гидротермальной обработки гранулы пересыпают на поддон, провяливают при температуре 20°C в течение 1 ч и помещают в трубчатую печь, где сушат гранулы при 120°C в течение 20 ч. Дальнейшую прокалку высушенных гранул проводят при температуре 550°C.

Пример 6.

Аналогичен примеру 1, за исключением того, что гидратацию гранул проводят при температуре 70°C.

Пример 7.

Аналогичен примеру 1, за исключением того, что гидратацию гранул проводят при температуре 110°C.

Пример 8.

Аналогичен примеру 1, за исключением того, что вместо стадии механоактивации на дезинтеграторе проводят измельчение флаш-продукта на роторно-инерционной мельнице до частиц диаметром 5-15 мкм.

Пример 9.

Аналогичен примеру 1, за исключением того, что вместо стадии механоактивации на дезинтеграторе проводят измельчение флаш-продукта на шаровой мельнице до частиц диаметром 5-15.

Пример 10.

Аналогичен примеру 1, за исключением того, что увлажнение флаш-продукта в количество 5 кг производят раствором нитрата алюминия с концентрацией 350 г/л.

Пример 11.

Аналогичен примеру 1, за исключением того, что увлажнение флаш-продукта в количество 5 кг проводят раствором нитрата кальция с концентрацией 200 г/л.

Пример 12.

Аналогичен примеру 1, за исключением того, что увлажнение флаш-продукта в количество 5 кг проводят раствором сульфата натрия с концентрацией 180 г/л.

Пример 13.

Аналогичен примеру 1, за исключением того, что увлажнение флаш-продукта в количество 5 кг производят раствором карбамида с концентрацией 200 г/л.

Пример 14.

Аналогичен примеру 1, за исключением того, что увлажнение флаш-продукта в количество 5 кг проводят раствором гидроксида натрия с концентрацией 50 г/л.

Пример 15.

Аналогичен примеру 1, за исключением того, что увлажнение флаш-продукта в количество 5 кг проводят раствором борной кислоты с концентрацией 40 г/л.

Пример 16.

Аналогичен примеру 1, за исключением того, что увлажнение флаш-продукта в количество 5 кг проводят раствором поливинилового спирта с концентрацией 0,5%.

Пример 17.

Аналогичен примеру 1, за исключением того, что увлажнение флаш-продукта в количество 5 кг проводят раствором этилового спирта с концентрацией 15%.

Пример 18.

Аналогичен примеру 1, за исключением того, что в состав флаш-продукта в количество 4,5 кг вводят цеолит марки NaA в количестве 10 мас.%.

Пример 19.

Аналогичен примеру 1, за исключением того, что в состав флаш-продукта в количество 4,5 кг вводят цеолит марки NaX в количестве 10 мас.%.

Пример 20.

Аналогичен примеру 1, за исключением того, что в состав флаш-продукта в количество 4,5 кг вводят цеолит марки СаА в количестве 10 мас.%.

Пример 21.

Аналогичен примеру 1, за исключением того, что в состав флаш-продукта в количество 4,5 кг вводят цеолит марки СаХ в количестве 10 мас.%.

Пример 22.

Аналогичен примеру 1, за исключением того, что в состав флаш-продукта в количество 4 кг вводят цеолит марки NaA в количестве 20 мас.%.

Пример 23.

Аналогичен примеру 1, за исключением того, что в состав флаш-продукта в количество 4 кг вводят цеолит марки NaX в количестве 20 мас.%.

Пример 24.

Аналогичен примеру 1, за исключением того, что вместо флаш-продукта быстрой дегидратации гиббсита производства Ачинского глиноземного комбината (ТХА) используют продукт центробежной термической активации (ЦТА) в количество 5 кг.

Пример 25.

Аналогичен примеру 24, за исключением того, что в состав ЦТА продукта в количество 4,5 кг вводят цеолит марки NaA в количестве 10 мас.%.

Пример 26.

Аналогичен примеру 24, за исключением того, что в состав ЦТА продукта в количество 4,5 кг вводят цеолит марки NaX в количестве 10 мас.%.

Пример 27.

Аналогичен примеру 24, за исключением того, что в состав ЦТА продукта в количество 4,5 кг вводят цеолит марки СаА в количестве 10 мас.%.

Пример 28.

Аналогичен примеру 24, за исключением того, что в состав ЦТА продукта в количество 4,5 кг вводят цеолит марки СаХ в количестве 10 мас.%.

Пример 29.

Аналогичен примеру 26, за исключением того, что увлажнение порошка проводят раствором гидроксида натрия с концентрацией 50 г/л.

Пример 30.

Аналогичен примеру 24, за исключением того, что через 30 мин после начала гидратации гранулы опускают в раствор гидроксида натрия (50 г/л) с температурой 65°C на 3 мин. А затем опять продолжают гидратацию в течение 3 ч при температуре 85°C.

Пример 31.

Аналогичен примеру 24, за исключением того, что в состав ЦТА продукта вводят цеолит марки NaX в количестве 10 мас.%, а через 30 мин после начала гидратации гранулы опускают в раствор гидроксида натрия (50 г/л) с температурой 65°C на 3 мин. Затем опять продолжают гидратацию в течение 3 ч при температуре 85°C.

Пример 32.

Аналогичен примеру 30, за исключением того, что вместо раствора гидроксида натрия гранулы выдерживают в растворе нитрата магния с концентрацией 200 г/л.

Пример 33.

Аналогичен примеру 1, за исключением того, что увлажнение флаш-продукта в количество 5 кг производят смесью растворов нитрата алюминия с концентрацией 150 г/л и сульфата натрия с концентрацией 130 г/л.

Пример 34.

Аналогичен примеру 1, за исключением того, что увлажнение флаш-продукта в количество 5 кг производят смесью растворов нитрата магния с концентрацией 140 г/л и нитрата кальция с концентрацией 130 г/л.

Пример 35.

Аналогичен примеру 24, за исключением того, что в состав ЦТА продукта в количество 4,5 кг перед окатыванием введен цеолит марки СаХ в количестве 10% (мас.), а увлажнение производят смесью растворов нитрата алюминия с концентрацией 150 г/л и сульфата натрия с концентрацией 130 г/л.

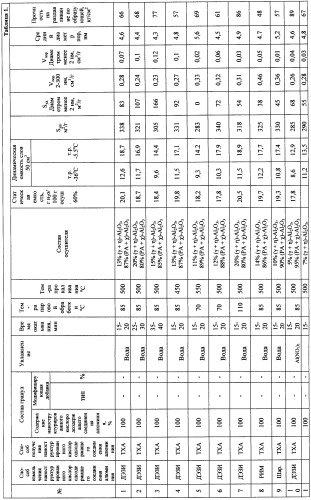

Характеристики полученных осушителей представлены в таблице 1.

1. Адсорбент-осушитель сферической формы, содержащий оксид алюминия, отличающийся тем, что содержит в своем составе оксид алюминия в виде смеси χ-, η-, γ- и рентгеноаморфной фазы оксида алюминия и модифицирующую добавку, такую как: цеолит и/или (в пересчете на оксиды) CaO и/или Na2O, и/или MgO.

2. Адсорбент-осушитель по п.1, отличающийся тем, что в качестве цеолита он может содержать NaX или NaA, или CaX, или CaA, или их любую смесь.

3. Адсорбент-осушитель по п.2, отличающийся тем, что содержание цеолита составляет 5,0-25 мас.%.

4. Адсорбент-осушитель по п.1, отличающийся тем, что содержит следующие модификации оксида алюминия в соотношениях, мас.%:

| χ-Al2O3 и рентгеноаморфная фаза оксида алюминия | 35-95 |

| γ-Al2O3 и η-Al2O3 | 5-65 |

5. Адсорбент-осушитель по п.1, отличающийся тем, что имеет удельную поверхность 200-400 м2/г, причем удельная площадь поверхности микропор диаметром менее 2 нм составляет от 50 до 200 м2/г.

6. Адсорбент-осушитель по п.1, отличающийся тем, что имеет объем пор 0,3-0,4 см3/г и диаметр пор 2-100 нм.

7. Адсорбент-осушитель по п.1, отличающийся тем, что сферические гранулы имеют диаметр 2-10 мм.

8. Адсорбент-осушитель по п.1, отличающийся тем, что содержание модифицирующих добавок составляет, мас.%: CaO - 1-1,7, Na2O - 0,3-2,2, MgO - 0,8-l,4.

9. Способ приготовления адсорбента-осушителя сферической формы, включающий скатывание при увлажнении растворами порошка наноструктурированного кислородсодержащего соединения алюминия, термопаровую обработку, сушку гранул на воздухе на первом этапе при температуре 20-25°C в течение 1-20 ч, на втором - при 100-120°C в течение 1-20 ч и прокаливание при температуре 450-550°C в токе осушенного воздуха, скорости разогрева до температуры прокалки 20-50°С/ч в течение 2-6 ч, отличающийся тем, что в наноструктурированное кислородсодержащее соединение алюминия состава: Al2O3-x(ОН)х·nH2O, где x находится в диапазоне 0-0,28, а n 0,1-0,4, вводят модифицирующую добавку, такую как: CaO и/или Na2O, и/или MgO, и/или цеолит.

10. Способ по п.9, отличающийся тем, что скатывание проводят на тарельчатом грануляторе в течение 15-60 мин.

11. Способ по п.9, отличающийся тем, что термопаровую обработку проводят в насыщенных парах воды при температуре 70-110°C в течение 2-5 ч.