Керамическая масса

Иллюстрации

Показать всеИзобретение относится к производству керамического кирпича на основе местного легкоплавкого глинистого сырья. Техническим результатом изобретения является повышение морозостойкости изделий. Керамическая масса для получения кирпича включает легкоплавкое глинистое сырье и кальцийсодержащие отходы, образующиеся при производстве минеральных удобрений, при следующем соотношении компонентов, мас.%: легкоплавкое глинистое сырье - 91-98; кальцийсодержащие отходы от производства минеральных удобрений - 2-9. 2 табл.

Реферат

Настоящее изобретение относится к промышленности керамических материалов, преимущественно к составам масс для получения керамического кирпича из легкоплавкого глинистого сырья

Известна керамическая масса для получения керамического кирпича следующего состава, мас.%: легкоплавкая глина 50-90, металлургический шлак 10-50 / Агафонова Н.С. и др. Оптимизация состава керамических масс по механическим свойствам кирпича // Известия вузов. Строительство. - 2005, №5, с.53-58/.

Известна керамическая масса для изготовления керамического кирпича, включающая следующие компоненты, мас.%: легкоплавкая глина - 70-90; кальций-магнийсодержащий «королек» от производства «минеральной» ваты -10-30 /А.с. 2326850 RU, МПК С04В 33/132. Керамическая масса для изготовления керамического кирпича / Ковков И.В. и др. - опубл. 2008.06.20/.

Недостатком указанных составов является высокое содержание добавок, а следовательно, значительные затраты при доставке отходов производства на керамические предприятия, а также возможность их использования только при пластическом формовании масс.

Наиболее близкой к изобретению по химическому составу добавки является керамическая масса следующего состава, мас.%: ангренская глина - 60, фосфорный шлак - 40 /Садыкова А.С. Влияние фосфорных шлаков на свойства местных глин - сборник трудов ВНИИстром, №39. М., 1978/. Принят за прототип.

Недостатком указанного состава является ограниченность предприятий, отходами которых являются фосфорные шлаки, а также высокое содержание добавки в составе массы, что существенно удорожает производство кирпича.

Целью изобретения является расширение сырьевой базы и уменьшение содержания добавки при производстве керамического кирпича как экструзионного, так и полусухого прессования.

Техническим результатом изобретения является повышение морозостойкости керамического кирпича путем создания резервной пористости, которая может компенсировать прирост объема замерзающей воды и тем самым предохранить керамический кирпич от разрушения.

Указанный технический результат достигается тем, что в легкоплавкую глину дополнительно вводят добавку - кальцийсодержащие отходы от производства минеральных удобрений при следующем соотношении компонентов, мас.%: легкоплавкая глина - 91-98 и кальцийсодержащая добавка - 2-9.

Основные характеристики глинистого сырья и химический состав компонентов представлен в табл.1.

| Таблица 1 | |||||||||||

| Химический состав сырьевых компонентов | |||||||||||

| Сырье | Содержание оксидов, % | ||||||||||

| SiO2 | Al2O3 | Fe2O3 | СаО | MgO | TiO2 | SO3 | Na2O | K2O | P2O5 | п.п.п. | |

| Глинистое сырье | |||||||||||

| Ангренское (прототип) | 61,71 | 22,92 | 2,28 | 1,68 | - | 0,40 | 0,19 | 0,24 | 0,89 | - | - |

| Россошанское | 59,92 | 11,28 | 5,28 | 6,48 | 2,92 | 0,66 | 0,21 | 2,04 | 1,99 | - | 8,10 |

| Кущевское | 58,01 | 12,65 | 4,64 | 8,06 | 2,75 | 0,64 | 0,13 | 1,24 | 2,44 | - | 9,78 |

| Светлоярское | 62,84 | 14,08 | 5,55 | 3,94 | 2,51 | 0,74 | 0,25 | 1,09 | 3,03 | - | 5,58 |

| Султан-Салынское | 59,69 | 11,65 | 5,30 | 7,09 | 3,06 | 0,76 | 0,03 | 1,21 | 2,17 | - | 9,21 |

| Добавки | |||||||||||

| Фосфорный шлак (прототип) | 40,94 | 2,91 | - | 48,72 | 3,50 | 0,15 | 0,13 | 0,48 | 0,50 | 1,48 | - |

| Кальцийсодержащие отходы от производства минеральных удобрений | 0,68 | 1,04 | 0,44 | 45,97 | 2,13 | 0,13 | 4,00 | 0,03 | 0,01 | 0,99 | 44,08 |

Подготавливали керамические массы следующим образом:

- глинистое сырье подсушивали и измельчали в дисковом истирателе до размеров частиц менее 3 или 0,5 мм в зависимости от содержания и активности карбонатов в глинистом сырье;

- отходы минерального производства добавляли в глиномассу без подготовки, т.к. размер зерен не превышает 250-300 мкм;

- предварительно компоненты шихты дозировали по массе;

- отдозированные компоненты тщательно перемешивали, доувлажняли до формовочной влажности и прессовали кубы размером 50×50×50 мм;

- отпрессованные образцы подсушивали до влажности 2-4% и обжигали при температуре 950-1050°С.

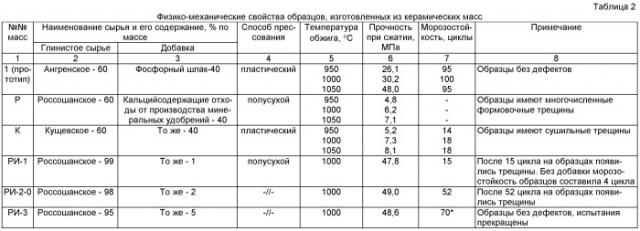

Основные характеристики образцов, изготовленных по составу, предлагаемому в прототипе и предлагаемом изобретении, но с использованием различных месторождений глинистого сырья и добавки приведены в табл.2. Проведенные экспериментальные работы показали, что при введении в состав шихты 40% кальцийсодержащей тонкодисперсной добавки прочность обожженных образцов существенно снижается, на образцах отмечается появление многочисленных трещин (формовочных - при полусухом прессовании и сушильных - при пластическом), при испытании образцов на морозостойкость наблюдается скругление ребер и углов за счет низкой прочности черепка.

Следовательно, введение большого количества тонкодисперсного кальцийсодержащего сырья способствует снижению прочности образцов и не может обеспечить получения качественных керамических изделий.

Однако, введение тонкодисперсного кальцийсодержащего сырья в небольших количествах (2-9% по массе) способствует повышению морозостойкости черепка как пластического, так и полусухого прессования.

Уже при содержании 2% кальцийсодержащих отходов от производства минеральных удобрений морозостойкость образцов возрастает до 38-70 циклов, в зависимости от качества глинистого сырья, что позволяет получать изделия, соответствующие действующему ГОСТу на керамический кирпич. При увеличении содержания добавки до 5-5,5% морозостойкость черепка возрастает более 70-100 циклов, что позволяет использовать изделия в качестве лицевого кирпича. Причем после проведенных циклов морозостойкости образцы оставались бездефектными и испытания далее не проводили.

Увеличение содержания добавки до 9% не ухудшает морозостойкость черепка, но при использовании некоторых видов глинистого сырья цвет поверхности образцов становится несколько светлее, а при дальнейшем увеличении (более 9%) поверхность образцов становится неоднотонной, появляются белесые пятна, ухудшающие внешний вид образцов.

Необходимо отметить, что рекомендуемая добавка не снижает прочности, а в некоторых случаях способствует повышению прочности образцов. При увеличении ее содержания более 9% прочность образцов для некоторых видов сырья начинает значительно снижаться.

Следовательно, рекомендуемым количеством кальцийсодержащих отходов от производства минеральных удобрений, повышающих морозостойкость керамического черепка, не снижающих прочностные показатели и не ухудшающих внешний вид поверхности является 2-9 мас.%.

Керамическая масса для получения кирпича, включающая легкоплавкое глинистое сырье, отличающаяся тем, что, с целью расширения сырьевой базы для производства морозостойкого керамического кирпича, она дополнительно содержит кальцийсодержащие отходы, образующиеся при производстве минеральных удобрений, при следующем соотношении компонентов, мас.%:

| Легкоплавкое глинистое сырье | 91-98 |

| Кальцийсодержащие отходы | |

| от производства минеральных удобрений | 2-9 |