Растворный способ получения карбидокремниевой шихты с оксидным активатором спекания и способ получения керамики на ее основе

Иллюстрации

Показать всеИзобретение относится к области производства композиционного материала на основе карбида кремния и сложного оксидного связующего, способного работать в агрессивных средах, а также в условиях ударно-динамических нагрузок, а именно в качестве материала для пар трения и бронезащитных изделий. Техническим результатом изобретения является повышение прочности, плотности и твердости изделий, при низкой их пористости. Растворный способ получения карбидокремниевой шихты с оксидным активатором спекания, включающий нанесение на поверхность частиц карбида кремния α-SiC, активатора спекания состава, содержащего 3,7 мас.% оксида магния MgO, 24,7 мас.% оксида иттрия Y2О3 и 71,6 мас.% оксида алюминия Аl2О3, причем нанесение осуществляют на частицы α-SiC, диспергированные в водных растворах нитратов магния, иттрия и алюминия, путем осаждения ионов Mg2+ на 1/3 часть α-SiC, взятого в виде суспензии в водном растворе гидроксида натрия NaOH, а смеси ионов Y3+ и Аl3+ на 2/3 части α-SiC, взятого в виде суспензии в водном растворе гидроксида аммония NH4OH, при этом осаждение указанных ионов осуществляют в форме гидроксидов с последующей термодеструкцией их до оксидных форм в интервале Т=400-700°С и смешиванием получают шихту, включающую 0,24-0,55 мас.% MgO, 2,50-3,71 мас.% Y2О3, 7,20-10,76 мас.% Аl2О3 и остальное α-SiC. 2 н.п. ф-лы, 2 пр., 1 табл., 2 ил.

Реферат

Изобретение относится к области производства композиционного керамического материала на основе карбида кремния и оксидного связующего, способного работать в агрессивных средах, а также в условиях ударно-динамических нагрузок, а именно к способам получения карбидокремниевой шихты с оксидным активатором спекания.

Существует проблема получения и равномерного нанесения на поверхность частиц высокодисперсного (d cp =0,3-1,0 мкм) гексагонального карбида кремния (α-SiC) металлооксидного активатора спекания эвтектического состава: алюмомагниевая шпинель - алюмоиттриевый гранат - оксид алюминия. Ее решение позволяет получить эффект существенного снижения температуры появления жидкой фазы (на 100-140°С), активирующей спекание, в тройных оксидных системах в сравнении с применяемыми двойными и снижение вероятности взаимодействия SiC с оксидным эвтектическим расплавом.

Известен ряд решений по технологии получения активаторов спекания для композиционного материала на основе карбида кремния.

В патенте Японии №4367563, С04В 35/10, С04В 35/565, опубликованном 18.12.1992, используются спекающие добавки для карбида кремния, а именно оксид алюминия (Аl 2 O 3 ) и оксид иттрия (Y 2 О 3 ). Способ требует применения горячего прессования, высоких энергозатрат. Полученный по известному способу материал характеризуется низкой прочностью.

В патенте Японии №4104944, С04В 35/10, опубликованном 07.04.1992, композиционный материал получают с использованием активаторов спекания смеси порошков оксида алюминия (3-20% об.) и диоксида циркония (1-30% об.), стабилизированного оксидами иттрия (2-4% об.) и магния (0,2-2% об.).

Наиболее близкими к заявляемому способу получения карбидокремниевой шихты с оксидным активатором спекания являются

1) по химическому составу активатора спекания α-SiC - патент США №5656218 СОВ 35/565, опубликованный 12.08.1997, по которому в карбидокремниевый материал входят оксиды алюминия Аl 2 О 3 (3,0-15% мас.) и иттрия Y 2 O 3 (2-10% мас.);

2) способу введения оксидных добавок - патент США №5039452, опубликованный 13.08.1991, по которому на суспензию оксида цинка осаждаются из водных растворов ацетатов водными растворами аммиака гидроксиды кобальта, марганца, хрома и др.; к недостаткам этого способа относится сложность достижения полноты осаждения катионов перечисленных металлов из-за их склонности к образованию водорастворимых аммиачных комплексов.

Задачей предлагаемого технического решения является получение карбидкремниевой шихты с оксидным активатором спекания растворным способом с последующим получением из этой шихты керамики с высокими плотностью, прочностью и твердостью при низкой пористости материала.

Поставленная задача достигается за счет того, что в растворном способе изготовления карбидокремниевой шихты с оксидным активатором спекания, включающем равномерное нанесение на поверхность частиц α-SiC активатора спекания состава, содержащего 3,7% - оксида магния МgО; 24,7% - оксида иттрия Y 2 O 3 , 71,6% - оксида алюминия Аl 2 О 3 , согласно изобретению нанесение осуществляют на частицы α-SiC, диспергированные в водных растворах нитратов магния, иттрия, алюминия, ионов Мg 2+ на одной трети частиц α-SiC, взятого в виде суспензии в водном растворе гидроксида натрия NaOH, а смеси ионов Y 3+ и Al 3+ на две третьих части α-SiC, диспергированного в водном растворе гидроксида аммония NH 4 OH, при этом осаждение указанных ионов осуществляют в форме гидроксидов с последующей термодиструкцией их до оксидных форм при температуре 400-700°С и получают шихту, включающую МgО (0,24-0,55% мас.), Y 2 О 3 (2,50-3,71% мас.), Аl 2 О 3 (7,20-10,76% мас.) и α-SiC - остальное.

Поставленная задача решается также тем, что способ получения керамики на основе карбидокремниевой шихты включает: добавление связующего, формование заготовки при давлении 70-1000 МПа, ее сушку и спекание в среде аргона, при температуре 1840-1880°С в течение 40-120 мин.

Для равномерного нанесения гидроксидов на поверхность частиц α-SiC и получения высокодисперсных осадков используют обратное осаждение (Ме n+ →OН-). В этом случае поверхность частиц карбида кремния обогащена ионами осаждаемых металлов.

Заявляемые способы позволяют получать керамику с высокими физико-механическими свойствами.

Химическая специфика ионов Мg 2+ , Y 3+ и Аl 3+ в водных растворах такова, что не позволяет осаждать их совместно одним общим осадителем (А.П.Мусакин. Таблицы и схемы аналитической химии. Л., с.24-25, 48), поэтому гидроксид магния наносится только на одну треть суспендированного α-SiC от общего его количества путем осаждения иона магния в водном растворе гидроксида натрия. На остальную часть частиц α-SiC соосаждаются в форме гидроксидов ионы иттрия (III) и алюминия в водном растворе гидроксида аммония.

После удаления с маточным раствором нитрат-ионов, ионов натрия и аммония, промывки осадков декантацией на фильтре гидроксид магния при 400°С и гидроксиды иттрия и алюминия при 700°С на поверхности SiC переводят в оксиды. Термическое разложение гидроксидов осуществляется в вакууме. Полученные дисперсные системы состава SiC - МgО и состава SiC - Аl 2 O 3 - Y 2 О 3 смешиваются в вибромельнице.

Технология композиционного материала включает добавление связующего, формование заготовки, ее сушку и спекание в среде инертного газа при температуре 1840-1880°С, с выдержкой в указанном интервале температур в течение 40-120 мин.

Отличие заявляемого дисперсного материала от прототипа заключается в способе получения и выбранном соотношении оксидов, соответствующим составу тройной эвтектики в системе корунд-гранат-шпинель: 3,66% - МgО; 24,7% - Y 2 О 3 , 71,7% - Аl 2 O 3 , с температурой плавления около 1770°С, что позволяет получить плотную керамику одностадийным спеканием при более низких температурах по сравнению с прототипом.

Последовательность технологических операций показана на фиг.1.

Примеры осуществления способа

Пример 1. Приготовление рабочих растворов осуществляется из водных нитратов магния Мg(NО 3 ) 2 ·6Н 2 O, иттрия Y(NО 3 ) 3 ·6Н 2 O, алюминия Аl(NО 3 ) 3 ·9Н 2 O квалификации не ниже «Ч» и дистиллированной воды, так чтобы смесь ионов Мg 2+ , Al 3+ , Y 3+ соответствовала стехиометрической (в расчете на оксиды) по отношению к эвтектической в системе корунд-гранат-шпинель и составляла в композиции с α-SiC 10 и 15% мас. На основе водных растворов нитратов и высокодисперсного карбида кремния готовятся суспензии двух составов: вода - нитрат магния - α-SiC (1/3 часть), вода - нитрат алюминия - нитрат иттрия - α-SiC (2/3 части). Концентрация водных растворов электролитов берется с таким расчетом, чтобы ионизация солей была достаточной, а именно в расчете на безводные соли 15-20% мас. Концентрация суспензий α-SiC в растворах солей составляла 25% об. Использовали обратное осаждение с целью получения пересыщения по осадителю. Для суспензии α-SiC в растворе нитрата магния использовали в качестве осадителя водный раствор NaOH (10% мас.), а для суспензии α-SiC в растворе нитратов иттрия и алюминия использовали в качестве осадителя водный раствор NH 4 OH (10% мас.). Осадки промывали дистиллированной водой с двойной-тройной деконтацией, а затем на фильтре до нейтрального значения рН.

Осадки сушили в вакуумном сушильном шкафу при Т=150°С в течение 4 часов. Порошки α-SiC с добавками гидроксидов прокаливали в вакуумной печи с целью перевода гидроксидов в оксиды при Т=400°С для Мg(ОН) 2 и Т=700°С для смеси, содержащей Y(ОН) 3 и Аl(ОН) 3 в течение 2 часов.

Затем оба порошка α-SiC с добавками смешивали между собой в вибромельнице корундовыми мелющими телами в изопропиловом спирте в течение 8 часов.

После удаления спирта в вакуумном сушильном шкафу шихта отправлялась на формование на гидравлическом прессе призматических и цилиндрических образцов. Полученная шихта не требует дополнительного ввода временной технологической связки (пластификатора).

Заготовки изделий формуют на гидравлическом прессе в стальных пресс-формах с усилием прессования 70-80 МПа.

Отформованные заготовки изделий подвергают сушке на воздухе при температуре 80-120°С в течение 6-8 часов и спеканию в вакууме при температуре 1860±20°С и изотермической выдержке 40-120 мин.

Пример 2. Аналогично примеру 1, отличается от указанного способа тем, что при формовании заготовок их подвергают изостатическому обжатию на гидростате при давлении 500-1000 МПа.

Образцы композиционного керамического материала, полученные по технологии, приведенной в примерах, обладают свойствами, указанными в таблице. Для сравнения полученных физико-механических параметров нового материала с аналогичными параметрами (кроме модуля упругости и твердости) прототипа взят пример 3 из таблицы 1 патента США №5656218.

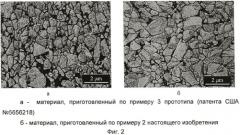

Структура спеченных керамик, полученных по способу, заявленному в примере 3 прототипа (патента США №5656218), и по примеру 2 заявляемого изобретения показана на фиг.2. (а и б соответственно). Материалы подвергнуты электрохимическому травлению в 20% растворе лимонной кислоты, структуры получены при помощи сканирующей электронной микроскопии. Из представленных данных видно, что в заявляемом материале отсутствуют крупные межзеренные скопления фаз шпинель - алюмоиттриевый гранат. Заявляемые способы позволяют получить керамику с высокими физико-механическими свойствами.

| Свойства спеченной керамики | |||||||

| № примера | Содержание оксидов, % мас. | Давление формования, МПа | Температура спекания, °С | Плотность относительная, % | Предел прочности при поперечном изгибе, МПа | Модуль нормальной упругости, ГПа | Твердость, ГПа |

| 1 | 15 | 70 | 1850 | 97 | 400 | 370 | 21,3 |

| 1 | 10 | 70 | 1850 | 94 | 320 | 320 | 18 |

| 2 | 15 | 1000 | 1850 | 99 | 590 | 390 | 23,2 |

| 2 | 10 | 1000 | 1850 | 97 | 390 | 370 | 19,4 |

| 3 | 10 | 100 | 1900-2000 | 99.1 | 600 | - | - |

1. Растворный способ получения карбидокремниевой шихты с оксидным активатором спекания, включающий нанесение на поверхность частиц карбида кремния α-SiC, активатора спекания состава, содержащего 3,7 мас.% оксида магния MgO, 24,7 мас.% оксида иттрия Y2О3 и 71,6 мас.% оксида алюминия Аl2О3, отличающийся тем, что нанесение осуществляют на частицы α-SiC, диспергированные в водных растворах нитратов магния, иттрия и алюминия, путем осаждения ионов Mg2+ на 1/3 часть α-SiC, взятого в виде суспензии в водном растворе гидроксида натрия NaOH, а смеси ионов Y3+ и Аl3+ на 2/3 части α-SiC, взятого в виде суспензии в водном растворе гидроксида аммония NH4OH, при этом осаждение указанных ионов осуществляют в форме гидроксидов с последующей термодеструкцией их до оксидных форм в интервале Т=400-700°С и смешиванием получают шихту, включающую 0,24-0,55 мас.% MgO, 2,50-3,71 мас.% Y2О3, 7,20-10,76 мас.% Аl2О3 и остальное α-SiC.

2. Способ получения керамики с равномерно распределенной оксидной связкой на основе карбидокремниевой шихты, полученной по п.1, включающий добавление связующего, формование заготовки, ее сушку и спекание в среде инертного газа, отличающийся тем, что заготовку прессуют при давлении 70-1000 МПа, спекают в течение 40-120 мин при температуре 1840-1880°С, а в качестве инертного газа используют аргон.