Способ выплавки низкоуглеродистых марганецсодержащих сплавов

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, в частности к производству марганецсодержащих сплавов из богатых марганцевых концентратов. Плавку осуществляют в ванне электродуговой печи, на дно которой загружают часть шихты, предварительно нагретой до температуры 110-550°С, и с помощью запала поджигают, при этом в шихту дополнительно в качестве восстановителя вводят алюминий и/или кальций и/или магний, а восстановление оксидов марганца шихты осуществляют, поддерживая суммарное отношение оксидов кальция и магния к оксидам кремния и алюминия в конечном шлаке в пределах 0,3-1,25. За 5-10 минут до окончания плавки на расплав задают осадительную смесь в количестве 3-7% от веса марганецсодержащего сырья, опускают электроды и нагревают расплав до температуры 1550-1650°С. Изобретение позволяет получить марганецсодержащие сплавы из богатых марганцевых руд и концентратов, в том числе и химконцентратов с более высокими показателями по извлечению марганца, расходу электроэнергии и качеству готовой продукции, за счет улучшения физико-химических свойств конечного шлака - снижение вязкости и повышение межфазного натяжения и изменения состава исходного восстановителя за счет введения в его состав более сильных восстановителей: кальция, магния и алюминия. 1 з.п. ф-лы, 4 табл.

Реферат

Изобретение относится к области черной металлургии, в частности к производству ферросплавов, конкретнее к способам выплавки низкоуглеродистых марганецсодержащих сплавов из марганцевых руд и концентратов, включая полученных по химическим технологиям.

Из практики производства марганецсодержащих сплавов с низким содержанием углерода известны три способа их получения:

- электролиз водных растворов солей марганца;

- внепечной алюминотермический;

- печной силикотермический.

Другие способы, как, например, возгонка марганца в вакууме при температуре выше температуры плавления марганца, восстановление оксидов марганца водородом не нашли большого распространения.

Процесс электролитического способа получения металлического марганца многостадийный и состоит из обжига марганцевой руды с углем с целью перевода высших оксидов марганца в растворимую форму - закись марганца, выщелачивания пульпы с помощью серной (соляной, азотной) кислоты с получением солевого раствора, очистки раствора от примесей и только затем подготовка электролита и перевод марганца электролизом в металлическое состояние. (Елютин В.П. «Ферросплавы». Металлургиздат, 1951 г., с.179).

Основной недостаток электролитического способа получения металлического марганца - это высокий расход электроэнергии (12-14 тыс. кВтч/т) и низкое сквозное извлечение марганца (не превышает 35%).

В металлотермических способах получения металлического марганца в качестве основного марганецсодержащего компонента в шихте использовался оксидный марганцевый концентрат, в составе которого марганец представлен оксидными соединениями, начиная от закиси марганца (МnО) и до диоксида марганца (МnО2), а в качестве восстановителя используется алюминий, кремний или силикомарганец.

Известно, что непосредственное (напрямую) получение низкоуглеродистых марганецсодержащих сплавов, в частности металлического марганца, из руд российских месторождений невозможно из-за низкого содержания в них марганца и высокой концентрации оксидов железа и фосфора. Поэтому руду предварительно обогащают по сложной физико-механической схеме, в результате которой сначала марганцевую руду дробят до фракции -50 мм, затем отмывают, после чего еще раз дробят, подвергают магнитной и флотационной обработке и только после этого получают концентрат с содержанием от 40 до 62% марганца, который находится в оксидных концентратах - в виде оксидов марганца различной степени окисленности, в карбонатных - в виде MnCO3.

Концентраты, полученные химическим методом, готовятся по еще более сложной технологической схеме, где в качестве растворителя марганца используются серная, азотная или соляная кислота, а продуктом реализации этих схем является концентрат, в котором марганец находится в форме Мn(ОН)2; МnСО3; МnО2 при низком содержании в них железа и фосфора.

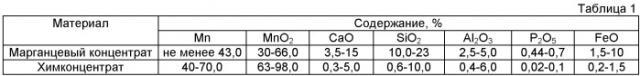

В таблице 1 представлен химический состав типичных марганцевых концентратов, изготовленных с использованием физико-механических методов обогащения и химических марганцевых концентратов, полученных по химическим технологиям (азотно-кислотной, серно-кислотной, солянокислой или хлоркальциевой).

Известен способ получения металлического марганца алюминотермическим способом, по которому всю шихту перед загрузкой в плавильный горн делят на две части. После зажигания запальной смеси в горн непрерывно загружают 2/3 части от всей шихты, в которой количество алюминия составляет 70-80% от стехиометрически необходимого на восстановление оксидов марганца. После появления расплава загружают оставшуюся ее часть, в которой количество алюминия составляет 90-120% от стехиометрии. Для лучшего разделения расплавов во вторую часть шихты вводят разжижающие добавки (авт.св. СССР №1478634, кл. С22В 47/00, заявл. 27.07.87). Предлагаемый способ позволяет увеличить извлечение марганца в сплав на 1,5-3,3% и снизить угар марганца.

Недостатками способа являются:

- использование алюминия в качестве восстановителя повышает стоимость металлического марганца;

- необходимость иметь в шихте оксиды марганца с определенным содержанием активного кислорода (в пределах 8-10%);

- использование специально вводимых в шихту разжижающих добавок, что усложняет рецептуру шихты и ухудшает тепловой баланс плавки.

Известен способ выплавки металлического марганца из концентратов химобогащения силикотермическим процессом в электропечи, включающий завалку в электропечь смеси, состоящей из концентрата химобогащения и флюса, расплавление и обработку руднофлюсового расплава жидким или твердым силикомарганцем. Подачу концентрата ведут в две стадии: на первой - в смеси с флюсом задают 70-78% концентрата от его расхода на всю плавку с последующим сливом после обработки расплава силикомарганцем образующегося шлака, на второй стадии подают оставшуюся часть концентрата химобогащения в смеси с флюсом и после достижения необходимой концентрации кремния в металлическом марганце проводят выпуск металла вместе со шлаком. При этом соотношение концентрата химобогащения и свежеобожженного флюса поддерживают равным: на первой стадии (2,25-2,55/1), а второй (1,6-1,8/1). На второй стадии в смесь концентрат-флюс добавляют 1-2% кускового известняка или доломита, при этом всю смесь присаживают порциями.

В результате получают:

- металлический марганец состава: 95-97% Мn; 0,2% С; 1,5% Si; 0,15% Al; 0,8% Fe и

- шлак первой стадии имеет состав: 10,5% МnО; 45,0% СаО; 29,1% SiO2; 3,5% Al2O3; 3,0 МgО.

(Авторское свидетельство СССР №2007485, МПК8 С22В 47/00, приоритет от 22.02.1991 г, опубл. 15.02.94 г.)

Недостатками известного способа выплавки металлического марганца являются:

- использование электропечных агрегатов;

- низкое извлечение марганца в сплав - 42-45%;

- полученный шлак второй стадии с содержанием закиси марганца 25-28% и высоким отношением основных оксидов к кислым (СаО/SiO2) должен быть передельным; его необходимо охлаждать, дробить и готовить для дальнейшего использования на первой стадии.

Известен также способ получения средне- и малоуглеродистого ферромарганца, по которому предлагается сначала загрузить известь в емкость, залить на известь обезжелезистого малофосфористого шлака с последующим его подогревом за счет дуг электродов и вводить в шлакоизвестковый расплав силикомарганец; провести доводку расплава и выпустить продукты плавки. Известь загружают в количестве 33-43% от массы шлака до достижения основности расплава, равного 1,5-1,8, а ввод силикомарганца осуществляют в расплавленном состоянии в количестве 70-90% от массы шлакоизвесткового расплава. Такой порядок ведения плавки позволяет несколько снизить расход электроэнергии.

(Патент России, МПК8 С22С 34/04, заявл. 14.02.05 г, опубл. 30.03.07 г.)

Недостатками известного способа являются:

- сложность технологической схемы выплавки малоуглеродистого ферромарганца, связанная с предварительной подготовкой расплава обезжелезистого малофосфористого шлака, заливкой его на известь;

- высокий расход электроэнергии;

- потери марганца со шлаком из-за низкого использования кремния силикомарганца;

- необходимость иметь две электропечи: одну для выплавки силикомарганца, другую для получения маложелезистого малофосфористого шлака;

- высокий улет марганца из-за необходимости подогрева расплава открытой дугой;

- шлаки - саморассыпающиеся не находят применения и направляются в отвал.

Наиболее близким к предлагаемому способу по технической сущности, совокупности технологических приемов и достигаемому эффекту является способ выплавки металлического марганца или низкоуглеродистого ферромарганца печным процессом, включающий смешивание марганецсодержащего сырья с восстановителем, окомкование шихты и электроплавку. В качестве марганецсодержащего сырья используется химический концентрат карбоната марганца, а в качестве восстановителя - отсев кристаллического кремния фракции не более 5 мм, взятых в соотношении (6-10):1 соответственно (авторское свидетельство №2104322, кл. С22С 33/04, заявлено 19.07.96 г., опубликовано 10.02.98 г.). Этот патент взят нами в качестве прототипа.

В основе известного способа получения металлического марганца или низкоуглеродистого ферромарганца лежит следующая реакция:

2МnСО3+Si+СаО=2Mn+CaO×SiO2+2СО2.

Известный способ реализуется следующим образом.

Шихту, состоящую из карбоната марганца и кристаллического кремния, тщательно перемешивают, окомковывают и загружают в электропечь вместе с известью, где вся шихта расплавляется. Кремний кристаллического кремния вступает в реакцию с соединениями марганца или оксидами металлов, которые присутствуют в химическом концентрате карбоната марганца. Образующийся оксид кремния с оксидами кальция формирует шлак, а восстановленный марганец с примесями (кремний, фосфор, углерод, железо и сера) образуют металлическую фазу. Содержание закиси марганца в шлаке составляет 15-21%, что соответствует извлечению марганца в металл в пределах 60-65%. Отношение оксидов кальция к оксиду кремния в конечном шлаке составляет 1,4-1,6. Кратность шлака - около единицы.

Недостатками способа-прототипа являются:

- низкая производительность;

- низкое извлечение марганца;

- необходимость использования электропечи;

- нецелевое использование кремния из-за дополнительного его окисления выделяющимися газами (СО; СО2; О2);

- кремний в отсевах кристаллического кремния малоактивен, как восстановитель, из-за пассивирующего воздействия на него атмосферы среды и, как следствие, расход его будет значительно увеличен;

- вязкость расплава с высоким отношением в нем основных оксидов к кислым (1,4-1,6) может достигать 3-5 пуаз. Последнее способствует росту потерь марганца за счет запутавшихся в шлаке корольков восстановленного металла.

Задачей настоящего изобретения является получение низкоуглеродистых марганецсодержащих сплавов из качественных марганцевых концентратов, включая концентраты, полученные по химическим технологиям, с высокими показателями по извлечению марганца в сплав, при низких концентрациях примесей (углерод, кремний, фосфор).

Это достигается за счет улучшения:

- физико-химических свойств конечного шлака (снижение вязкости и повышение межфазного натяжения);

- температурных параметров шихты (подогрев шихты);

- активности восстановителя (введением в его состав алюминия, магния, кальция).

Техническим результатом предлагаемого изобретения является получение низкоуглеродистого марганецсодержащего сплава из марганцевых концентратов (химконцентратов) определенного состава силикотермическим процессом вне печи (без расхода электроэнергии) при высоких показателях по извлечению марганца, за счет оптимизации состава шихты (введения в нее дополнительных более сильных восстановителей в определенном их количестве). После прохождения восстановительных процессов получается конечный шлак, в котором отношение суммы основных оксидов к сумме кислых снижается, что обеспечивает улучшение его физико-химических характеристик (низкую вязкость и высокое межфазное натяжение на границе раздела металл-шлак), полноту прохождения процессов восстановления марганца из шихты и полную ассимиляцию восстановленного металла.

Указанный технический результат достигается тем, что в способе, включающем подготовку шихтовых материалов, в качестве которых используют марганецсодержащее сырье, известь и кремнийсодержащий восстановитель, загрузку и плавление шихты, восстановление оксидов марганца шихты и выпуск продуктов плавки, плавку проводят в ванне электродуговой печи, на дно которой загружают часть шихты, предварительно нагретой до температуры 110-550°С, и с помощью запала поджигают, при этом в шихту дополнительно в качестве восстановителя вводят алюминий, и/или кальций, и/или магний, а восстановление оксидов марганца шихты осуществляют, поддерживая суммарное отношение оксидов кальция и магния к оксидам кремния и алюминия в конечном шлаке в пределах 0,3-1,25.

При этом за 5-10 минут до окончания плавки на расплав задают осадительную смесь в количестве 3-7% от веса марганецсодержащей части шихты, опускают электроды и нагревают расплав до температуры 1550-1650°С.

В основе предлагаемого способа выплавки марганецсодержащих сплавов лежит реакция:

Особенностью предлагаемого способа выплавки низкоуглеродистых марганецсодержащих сплавов, в отличие от способа-прототипа, является то, что определенная часть флюса в шихту дается не в виде извести или магнезита, а путем введения в состав восстановителя металлов (Al; Mg; Ca), после окисления которых образуются необходимые для формирования конечного шлака оксиды. При этом степень окисления марганца в шихте должна соответствовать формуле МnО2, или - Мn3O4, что соответствует содержанию оксидов марганца в марганцевом концентрате (химконцентрате) в пределах 63-99%. При более низкой концентрации диоксида марганца в сырье (ниже 63%) невозможно провести процесс выплавки низкоуглеродистого марганецсодержащего сплава внепечным процессом из-за нехватки тепла экзотермических реакций.

Известно, что образующийся по способу-прототипу шлак с основностью 1,56 имеет очень высокую температуру плавления (свыше 1700°С) и соответственно высокую вязкость. Со шлаком может теряться значительная часть восстановленного металла в виде запутавшихся корольков металла различного размера, а введение в состав шихты извести до отношения в шлаке основных оксидов к кислым в пределах 1,4-1,6 приводит к росту кратности шлака и дополнительным потерям с ним не восстановленного марганца.

При выборе металла-восстановителя исходили прежде всего из необходимости повысить извлечение марганца в сплав как за счет введения в состав шихты, взамен кремния, более сильного восстановителя, так и формирования такого состава конечного шлака, который бы обеспечивал понижение температуры его плавления и улучшение контакта между реагентами шихты.

В конечных шлаках основными его составляющими являются оксиды кремния, алюминия, кальция и магния (сумма других и их влияние на свойств шлаков не велико). Установлено, что совместное введение в состав восстановителя кальция и магния при их окислении и переходе в шлак приводит к расширению области жидкого состояния на диаграмме между линиями солидус и ликвидус и, как следствие, охлаждение шлакового расплава проходит в более широком интервале температур, что способствует полному разделению металлической и шлаковой фаз. Выплавку ферросплава удается проводить без заметных потерь металла в виде запутавшихся в шлаке корольков.

Предварительный нагрев всей шихты при температуре ниже 110°С удлиняет время сушки концентрата и может привести к некоторому количеству остаточной влаги в шихте и внепечной процесс может не реализоваться. Рост температуры предварительного нагрева шихты свыше 550°С приводит к разложению диоксида марганца по реакции: 2MnO2=Mn2O3+1|2О2 и, как следствие, к снижению термичности процесса и потерям марганца в виде не восстановленных оксидов.

Проведенными термодинамическими расчетами установлено, что термичность шихты по реакции (1), где в качестве восстановителя используется только кремний, составляет 521 ккал/кг шихты. Это значительно ниже (с учетом необходимости введения в состав шихты еще и флюса) теоретически необходимой величины (>550 ккал/кг).

Предлагаемый интервал температур предварительного нагрева шихты (110-550°С) позволяет при необходимости поднять ее термичность до необходимых величин (нагрев шихты на каждые 100°С добавляет к термичности около 30 кал/кг шихты).

В случае, когда даже предварительный нагрев шихты не обеспечивает нормальное прохождение технологического процесса, необходимо за 5-10 минут до окончания выплавки ферросплава опустить дуги на расплав и прогреть его до температуры 1550-1650°С. Подъем температуры нагрева свыше 1650°С нежелателен ввиду увеличения степени улета марганца в газовую фазу.

Выбор отношения суммы основных оксидов (CaO+MgO) к сумме кислым (SiO2+Al2O3) в пределах 0,3-1,25 обусловлен необходимостью повысить активность закиси марганца за счет образования более прочных, чем силикат марганца, соединений - силикатов кальция и магния. При отношении этих параметров ниже 0,3 значительная часть кремния не работает, и он, соединяясь с марганцем, остается в металле в виде силицидов. Повышение этого отношения в конечном шлаке выше 1,25 приводит к образованию двукальциевого силиката, который при охлаждении до комнатной температуры самораспадается с образованием мелкодисперсной пыли.

Исследованиями физико-химических свойств четверной шлаковой системы Al2O3-SiO2-CaO-MgO показано, что замещение оксидов кремния оксидами алюминия в определенном их соотношении между собой увеличивает межфазное натяжение на границе восстановленный металл-шлак.

Применительно к рассматриваемой шлаковой системе установлено, что вязкость марганецсодержащих шлаков в сильной степени зависит от вида и количества флюса в шихте. Если вязкость шлаков без введения флюса в шихту при температуре 1600°С равна примерно 2-2,3 пуаза, то добавка в шихту извести в количестве до 10% от массы восстановителя снижает вязкость до 1,0 пуаза, а при совместном введении 10% СаО и 5% MgO вязкость шлака составляет всего 0,5 пуаз. Были проведены экспериментальные плавки.

Плавка без флюса. Граница раздела металл-шлак - неровная, шлак плохо отделяется от металла. Распределение марганца: в слиток металла - 40,5%, осталось в шлаке в виде корольков - 32%, невосстановленного - 20%, улет - 7,5%.

Плавка с добавкой в шихту Al. Граница раздела металл-шлак - ровная, отделение металла от шлака - хорошее, извлечение марганца в слиток увеличилось до 71,5%, в шлаке осталось: 14,5% в виде запутавшихся корольков металла и 10% в виде невосстановленного марганца. Улетело в газовую фазу 4,5%.

Плавка с добавкой в шихту Ca+Mg+Al. Отделение металла такое же, что и в предыдущей плавке. Извлечение марганца в слиток повысилось до 80,3%, в шлаке осталось 9,7% марганца в виде мельчайших корольков и 10% в виде не восстановленного оксида марганца.

Снижение количества вводимой в шихту смеси кальция и магния менее 5% практически не изменяет показатели вязкости в зависимости от температуры и показатели технологии; увеличение же ее более 35% приводит к росту концентрации восстановителя в сплаве, что не желательно, из-за получения не отвечающих стандартам марганцевых ферросплавов. Вместе с тем экспериментально установлено положительно влияет на вязкость шлаков частичная замена в восстановителе кальция на магний.

Из наблюдений и анализа процессов взаимодействия алюминия с оксидами шихты на начальных стадиях восстановительного процесса установлено, что температура плавления большинства оксидов, присутствующих в марганецсодержащем сырье, значительно выше температуры плавления алюминия, поэтому решающую роль для восстановления марганца на этой стадии могут играть капиллярные и межфазные явления, т.е. проникновение жидкого алюминия по трещинам в кристаллах и их смачивание, благодаря чему увеличивается контакт алюминия с твердой поверхностью шихты и улучшаются условия для растворения восстановленных элементов в алюминии и перехода их в ферросплав.

Введение осадительной смеси на зеркало расплава улучшает условия коалесценции, и ускоряет осаждение мелких корольков металла, и, тем самым, повышает выход сплава, и уменьшает потери марганца со шлаком. Из рассмотрения результатов дополнительно проведенных исследований установлено, что со шлаком в виде запутавшихся корольков восстановленного металла теряется его до 10%. Опытным путем показано, что введение на расплав осадительной смеси менее 3% от веса марганецсодержащей части шихты практически не оказывает влияния на полноту перехода сплава. Увеличение доли осадительной смеси свыше 7% снижает концентрацию марганца в ферросплаве за счет разбавления его железом.

Ниже приведен пример исполнения изобретения, не исключающий другие в объеме предлагаемой формулы.

Пример

Для проведения экспериментов по получению марганцевых сплавов использовали ванну дуговой электропечи. В качестве шихтовых материалов применяли химический концентрат, полученный по серно-кислотной технологии состава: 96% MnO2; 1,3% CaO; 0,5% SiO2; 0,35% Fe2O3 и марганцевый концентрат Чиатурского месторождения с содержанием: 65% МnО2; 4,8% СаО; 12,8% SiO2; 2,35% Fe2O3; 5,8% МgО; 6,3% Al2O3; 0,18% Р2О5.

Помимо марганцевых концентратов в опытах использовали:

- известь (СаО>96%);

- кремний в виде кристаллического кремния (способ-прототип) и ферросилиция (Si>90%);

- алюминий (Al>98%);

- магний в виде магниевой стружки (Mg свыше 96%);

- кальций в виде силикокальция (Са свыше 30%).

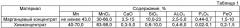

В таблице 2 представлены химические составы шихтовых материалов, используемых нами при проведении экспериментов.

Методика проведения экспериментов по выплавке марганецсодержащих сплавов.

Все составляющие компоненты шихты сначала дробили до фракции - 5 мм, затем размалывали до крупности -1 мм; после чего каждый компонент взвешивали в соответствии с составом шихты; смешивали в смесителе до получения однородной массы. С целью определения влияния дополнительно вводимых в шихту компонентов все опыты проводили на одинаковой навеске марганцевого концентрата (1000 г). Содержание извести изменяли в соответствии с видом и количеством заменяемых кремний восстановителей, поддерживая отношение основных оксидов к кислым в заявляемых пределах. В шихту вводили в качестве основного восстановителя-ферросилиций и заменяли в нем кремний на кальций, алюминий или магний. В некоторых опытах ферросилиций заменяли сразу на два (Ca; Mg) или три (Ca; Mg; Al) более сильных восстановителя. Предварительный нагрев готовой навески шихты производился в силитовой печи. Температуру в ней контролировали вольфрам-рениевой термопарой. В таблице 3 приведены режимы плавок, включая данные, полученные по способу-прототипу.

Плавки проводили внепечным процессом, используя для этого ванну электропечи.

На дно ванны загружали 15-20% готовой шихты, нагретой в силитовой печи до необходимых температур, и с помощью запала поджигали шихту. По мере прохождения процесса шихту непрерывно подгружали, поддерживая закрытым зеркало расплава.

После проведения опытов расплавы охлаждали; отделяли металл от шлака; взвешивали; отбирали пробы и анализировали на содержание в них основных элементов.

В таблице 4 представлены химические составы полученных марганецсодержащих сплавов, отвальных шлаков и основные показатели заявленного способа.

Расчет производительности осуществляли по выходу металла и извлечению марганца, принимая производительность по способу-прототипу за единицу.

Для сравнения получаемых показателей одновременно проводили аналогичные опыты по способу-прототипу.

| Таблица 2 | |||||||||||||||

| №№п/п | Химический состав шихтовых материалов, вес % | ||||||||||||||

| Mn концентрат | Восстановители | Флюсы | |||||||||||||

| MnO2 | СаО | MgO | Al2O3 | SiO2 | Р | Si | Al | C | Са | Mg | СаО | MgO | Al2O3 | SiO2 | |

| 1 | 96,0 | 1,3 | 0,2 | 0,15 | 0,35 | 0,02 | Кристаллический кремний известь | ||||||||

| 2 | 65,0 | 4,8 | 5,8 | 6,3 | 12,8 | 0,09 | 99,7 | 0,1 | - | 0,1 | 0,1 | 96,2 | 1,88 | 0,57 | 1,44 |

| Марганцевое сырье по способу-прототипу | Ферросилиций марки ФС90 | ||||||||||||||

| 3 | МnСО3 | 92,0 | 2,5 | 0,15 | 0,5 | 1,2 | |||||||||

| 96,9 | 1,1 | 0,4 | 0,9 | 1,1 | 0,02 | Алюминий первичный | |||||||||

| 0,35 | 99,2 | 0,2 | 0,1 | ||||||||||||

| Силикокальций марки СК30 | |||||||||||||||

| 65,2 | 2,0 | 0,5 | 31,2 | 0,3 | |||||||||||

| Магний металлический | |||||||||||||||

| 0,8 | 1,2 | 0,3 | 1,6 | 96,1 |

Анализ проведенных экспериментов показывает, что при замене в шихте кремния ферросилиция на алюминий, кальций, магний при одновременной реализации других отличительных признаков предлагаемого изобретения (поддержание заданной основности конечного шлака, температурного режима предварительного нагрева шихты, количества добавок) улучшаются технологические показатели процесса выплавки низкоуглеродистых марганецсодержащих сплавов. Повышение качества исходного марганецсодержащего сырья вместе с использованием богатых марганцевых концентратов, включая полученных по химическим технологиям, обусловило и высокое качество продуктов выплавки.

Реализация предлагаемого способа выплавки сплава обеспечит:

- высокое качество получаемых продуктов;

- повышенное извлечение марганца (на 8-12%) и усвоение восстановителя на 15-18%;

- простоту организации производства (внепечной процесс);

- экономию сырья и электроэнергию и, как следствие, рост производительности.

Технология может быть внедрена на любом из действующих ферросплавных заводах, например на Ключевском заводе ферросплавов, или организована без серьезных капитальных вложений на новом месте.

1. Способ выплавки низкоуглеродистых марганецсодержащих сплавов, включающий подготовку шихтовых материалов, в качестве которых используют марганецсодержащее сырье, известь и кремнийсодержащий восстановитель, загрузку и плавление шихты, восстановление оксидов марганца шихты и выпуск продуктов плавки, отличающийся тем, что плавку проводят в ванне электродуговой печи, на дно которой загружают часть шихты, предварительно нагретой до температуры 110-550°С, и с помощью запала поджигают, при этом в шихту дополнительно в качестве восстановителя вводят алюминий, и/или кальций, и/или магний, а восстановление оксидов марганца шихты осуществляют, поддерживая суммарное отношение оксидов кальция и магния к оксидам кремния и алюминия в конечном шлаке в пределах 0,3-1,25.

2. Способ по п.1, отличающийся тем, что за 5-10 мин до окончания плавки на расплав задают осадительную смесь в количестве 3-7% от веса марганецсодержащего сырья, опускают электроды и нагревают расплав до температуры 1550-1650°С.