Высокотемпературный высокопроизводительный электролизер высокого давления, работающий в аллотермическом режиме

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к электролизеру для высокотемпературного электролиза, преимущественно реагента в жидкой или паровой фазе, который работает в аллотермическом режиме. Электролизер содержит кожух, поддерживающий электролизную ванну под высоким или очень высоким давлением в несколько десятков бар, при этом, в кожухе электролизера расположена, по меньшей мере, одна электролизная пластина (100) и нагревательное средство. Электролизная пластина (100) содержит несколько электролизных ячеек (8), расположенных рядом, по существу в одной и той же плоскости, причем каждая электролизная ячейка содержит анод и катод, и нагревательное средство, которое образовано из нескольких нагревательных пластин, в которых циркулирует теплоноситель, при этом пластины расположены с обоих сторон от электролизных пластин. В качестве теплоносителя может быть выбран газ, расплавленный металл или расплавленная соль. Предложены также установки для производства газа (водорода, кислорода), работающие от источника электропитания, и способ производства газов в электролизере высокого давления. Повышение производительности электролизера высокого давления за счет оптимизированного расхода электроэнергии при стабильной однородной температуре является техническим результатом изобретения. 4 н. и 24 з.п. ф-лы, 43 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к высокотемпературному эндотермическому электролизу при температуре примерно несколько сот градусов Цельсия для разложения реагента в жидкой или паровой фазе.

В частности, изобретение относится к высокотемпературному электролизеру высокого давления, работающему в аллотермическом режиме и обеспечивающему стабильные однородные условия эксплуатации.

Далее для ясности в качестве примера будет использован электролиз воды.

Уровень техники

При регулировании тока на зажимах электролизера часть энергии, подводимой источником постоянного тока, преобразуется в тепло внутри различных проводников и электрических контактов, а также во время переноса ионов через электролит. Все эти диссипативные явления способствуют нецелесообразным потерям электроэнергии. Современные технологические разработки направлены как на ограничение этих явлений, так и на продолжительность стабильного функционирования электролизеров.

Кроме того, потребляемая энергия, необходимая для реакции разложения молекулы воды, может быть разделена на электрическую и тепловую части. Максимальное количество тепла, которое может быть поглощено реакцией разложения воды, увеличивается с температурой.

Экспериментальные результаты показывают, что ниже температуры порядка 750°С электролизеры могут работать только в экзотермическом режиме, т.е. тепло, генерируемое диссипативными явлениями, относящимися к установлению электрического тока, равно или превышает тепло, которое может потребляться реакцией электролиза воды. Излишнее тепло должно отводиться к источнику холода.

Выше этого температурного порога порядка 750°С, который должен быть обозначен как эндотермический порог электролизера, электролизеры могут функционировать в автотермическом режиме, т.е. вся энергия, необходимая для разложения молекулы воды, т.е. работа и тепло, обеспечивается электрическим током, питающим электролизеры.

Выше этого температурного порога теоретические и экспериментальные результаты показывают, что электролизеры могут преимущественно функционировать в эндотермическом режиме, т.е. в аллотермическом режиме, при этом часть энергии, требуемая для разложения молекулы воды, переносится непосредственно в форме тепла от внешнего источника тепла к электролизеру.

Работа в эндотермическом, т.е. в аллотермическом, режиме является предпочтительной, поскольку это обеспечивает уменьшение количества электроэнергии, которое требуется подавать к электролизеру для обеспечения электролиза.

Известен электролизер для разложения воды, называющийся щелочным, в котором реакция электролиза осуществляется в жидкой щелочной среде. Анод и катод разделены ионной мембраной или диафрагмой, в которой циркулируют ионы ОН-.

На электродах происходят следующие реакции:

- на катоде: 2H2O+2е-→Н2+2OН-

- на аноде: 2OН-→1/2O2+2е-

Такой электролизер работает при температурах ниже значения насыщения щелочного раствора (от 80°С до 90°С при давлении один бар и от 130°С до 180°С при давлении 30 бар).

Разность потенциалов, которая должна поддерживаться между электродами, варьируется от 1,75 В до 2.05 В в зависимости от значений электрического сопротивления электродов и мембраны (сопротивление прохождению ионов 2OН-). Эти значения выше теоретической разности потенциалов (порядка 1,49 В при этом уровне температуры), которое строго необходимо для реакции разложения воды в состоянии жидкости.

В связи с диссипативными тепловыми явлениями, относящимися к повышенным напряжениям, активирующим химические реакции, и к низким значениям электропроводности электродов, щелочного раствора и ионной мембраны, 15-25% суммарной электроэнергии, подаваемой к оборудованию, будет теряться в виде тепла, отводимого к источнику холода. Таким образом, этот электролизер будет функционировать исключительно в экзотермическом режиме.

Также существует электролизер, имеющий протонную мембрану, которая функционирует в экзотермическом режиме, при этом электролиз осуществляется в паровой фазе. Анод и катод разделены протонной мембраной, в которой циркулируют ионы Н+.

Реакции на электродах описываются следующими уравнениями:

- на катоде: H2O→1/2O2+2H++2е-

- на аноде: 2Н++2е-→Н2

Температура эксплуатации этого типа электролизера ограничивается механическим сопротивлением полимерной мембраны и находится в диапазоне от 300 до 400°С.

Также существуют электролизеры, которые работают при очень высоких температурах и называются электролизерами с высокой температурой электролита, что соответствует терминологии для твердооксидных топливных элементов. Такие электролизеры работают в автотермическом режиме. Эти электролизеры в настоящее время находятся на экспериментальной стадии разработки и являются демонстрационными опытными образцами. Они снабжаются водяным паром или смесью пара и водорода при очень высокой температуре, но не могут работать при высоком давлении, а именно, при давлении водяного пара или питающей смеси в несколько десятков бар.

Реакции окисления-восстановления на электродах описываются следующим образом:

- На аноде, окисление ионов кислорода:

- На катоде, восстановление водяного пара:

Что приводит к общей реакции:

Н2O→Н2+1/2O2

Перегретый водяной пар поступает на катод. В местах реакции он восстанавливается с образованием водорода и ионов О2-. Водяной пар обогащается водородом, в то время как ионы О2- мигрируют через мембрану под влиянием электрического поля. На аноде ионы освобождают электроны с образованием молекул кислорода.

В качестве материалов электродов обычно используется металлокерамика, которая осаждается на металлической биполярной пластине, а материалом электролита является ионопроводная керамика. Эти керамические материалы имеют значения электрического и ионного сопротивления, которые уменьшаются с температурой и которые снижают количество тепла, вырабатываемое за счет протекания электрического тока, с увеличением температуры эксплуатации.

Конструкция проектируемых на данный момент электролизеров, в которых происходит вытекание под давлением смеси водяного пара и водорода в полости, образованной электродами в керамическом материале, окруженном воздухом при атмосферном давлении, не позволяет в настоящее время эксплуатировать этот тип электролизера при высоком давлении, например, при давлении газовой смеси в несколько десятков бар.

С другой стороны уменьшение количества тепла, генерируемого за счет диссипативных явлений, и изменение термодинамических характеристик реакции разложения воды с изменением температуры означают, что этот тип электролизера может работать в эндотермическом режиме, но в таком случае необходимо поддержание водяного пара при температуре выше эндотермического порога по всему электролизеру.

В настоящее время существуют два решения для обеспечения электролизера теплом, необходимым для его функционирования в эндотермическом режиме.

Первое решение состоит в обеспечении энергией за счет непосредственного нагрева водяного пара, который должен быть разложен с помощью теплообменника, расположенного перед электролизером. Однако моделирующие тепловые расчеты электролизера, функционирующего в эндотермическом режиме, показывают следующее:

- для поддержания надлежащих условий для функционирования в эндотермическом режиме, т.е. при температуре выше эндотермического порога во всем электролизере, необходимо иметь сильный перегрев и высокий расход водяного пара на входе в электролизер, что, принимая во внимание требуемую температуру (в данном случае выше 1100°С), значительно увеличит расходы на подогреватель и всю установку;

- также это решение не является наилучшим для обеспечения стабильных однородных температурных условий для работы электролизера, если питающий водяной пар не подается при высоком массовом расходе.

Если давление водяного пара, допускаемое в установках, в частности, электролизере, не может превышать нескольких бар, то такие установки для выработки и рециркуляции будут иметь очень большие размеры. Кроме того, это приводит к высоким значениям расходов и, следовательно, потерям напора в теплообменнике, электролизере и трубопроводах, что повлияет на стоимость энергии для компрессорного оборудования.

Второе решение заключается в подводе необходимого тепла за счет горячего теплоносителя в виде газа, смешанного с водяным паром, или смеси водяного пара с водородом, поступающих в электролизер. Это решение требует дополнительного оборудования для отделения химических веществ за электролизером для сбора теплоносителя, что вызывает потери теплоносителя. Оно также требует высокого массового расхода теплоносителя при низком давлении, что ведет к ограничению эксплуатационных характеристик, т.е. потерям напора газа через электролизер, и ограниченной мощности электролизера.

В документе WO 2004/113590 описано устройство для осуществления щелочного электролиза, который происходит только в жидкой фазе и который ограничивает температуру эксплуатации до значений ниже критической температуры воды, равной 374°С. Таким образом, это устройство не может эксплуатироваться в диапазоне температур, обеспечивающем значения реверсивных напряжений, которые должны быть достигнуты в эндотермическом режиме. Для достижения достаточно низких значений реверсивного напряжения при вышеуказанной температуре для эксплуатации в эндотермическом режиме должны быть получены очень низкие значения давления (намного ниже 1 бар), которые предотвращают использование установок большого или среднего размера. Фактически невозможно спроектировать трубопроводы и ступени сжатия, которые могут исключить слишком большие потери напора при таких низких уровнях давления.

Таким образом, известные решения не обеспечивают достаточного снижения расхода электроэнергии, которая должна подаваться к электролизеру, поскольку требуется значительный перегрев.

В настоящее время не существует решений, обеспечивающих производство значительного количества водорода при высоких температуре и давлении в эндотермическом режиме с электрическими токами низкой интенсивности.

В связи с этим одной из задач изобретения является создание электролизера, который может эксплуатироваться при высоком давлении в эндотермическом режиме с оптимизированным расходом энергии и при стабильной однородной температуре, обеспечивая высокую производительность.

Раскрытие изобретения

Указанные задачи решены в электролизере, содержащем камеру, которая является герметичной при высоком давлении и в которой электролизные опорные пластины расположены попеременно с нагревательными пластинами. На каждой опорной пластине расположены в мозаичном порядке электролизные ячейки небольшого размера, по меньшей мере часть которых соединена последовательно, что позволяет ограничить интенсивность электрического тока, протекающего через различные ячейки электролизера, и, тем самым, ограничить электрическую мощность, рассеиваемую в виде тепла.

Нагревательные пластины могут снабдить электролизер достаточным количеством тепла для его функционирования, поскольку тепло больше не вырабатывается в виде Джоулева тепла благодаря функционированию в эндотермическом режиме с уменьшенными значениями необратимости. Использование нагревательных пластин, включенных в состав электролизера, позволяет поддерживать температуру всех электролизных ячеек с разницей температур менее 30°С между впуском и выпуском электролизера и с перегревом горячего источника менее 50°С относительно температуры эксплуатации электролизера.

Согласно первому предпочтительному варианту осуществления изобретения электролизер снабжен большим количеством смонтированных последовательно элементарных ячеек небольшого размера, что позволяет ограничить интенсивность электрического тока, протекающего через различные ячейки электролизера, и, тем самым, ограничить электрическую мощность, рассеиваемую в виде тепла. При последовательном монтаже для подачи электропитания к опорной пластине фактически требуется только сила тока, необходимая для электролизной ячейки очень небольшого размера.

Согласно изобретению предпочтительно изготовить электролизер высокого давления для получения электролитического газа, чтобы иметь возможность производства значительного количества водорода с помощью установок приемлемого размера. Функционирование при высоком давлении также позволяет снизить объемный расход циркулирующего электролитического газа и, тем самым, потерю напора, обеспечивая уменьшение расхода электроэнергии циркуляционных насосов. Таким образом, функционирование электролизера при высоком давлении согласно изобретению обеспечивает улучшенные эксплуатационные характеристики производства водорода всей установки.

Согласно изобретению также можно изготавливать электролизеры, адаптированные к существующим характеристикам распределительной электросети в отношении количества электролитических ячеек, расположенных на каждой опорной пластине, расхода электроэнергии на производственном оборудовании, значительно уменьшая потери от теплового действия тока.

Согласно изобретению электролизер содержит металлический кожух для поддержания высокого или очень высокого давления пара, равного нескольким десяткам бар. Электролизные пластины преимущественно подвергаются воздействию усилий механического сжатия, поскольку содержащиеся в них образующиеся газы находятся под более низким давлением, чем газ, который их окружает.

Конструкция ячеек и их расположение в кожухе под давлением предусматривает, что узлы катод-электролит-анод не подвергаются воздействию напряжений, относящихся к разнице давлений между проходящими газами. Напряжения из-за разницы давлений между водяным паром и производимыми газами или между водяным паром и теплоносителем или между водяным паром и наружной стороной связаны с внутренними частями корпуса, такими как, например, стойки полых металлических рам, в которых циркулирует кислород под низким давлением, решетка теплообменников для теплоносителя и кожух электролизера.

Таким образом, узлы катод-электролит-анод могут быть оптимизированы с целью обеспечения уменьшенного электрического сопротивления за счет уменьшения их толщины, уменьшенного ионного сопротивления и уменьшенного сопротивления диффузии газов в электродах путем увеличения их пористости, обеспечивая при этом эксплуатацию при высоком давлении внутри кожуха электролизера.

Теплоноситель может находиться в жидкой фазе, т.е. быть жидким или газообразным металлом или солью. Согласно первому предпочтительному варианту осуществления изобретения теплоноситель является газом, доведенным до давления, немного более низкого, чем давление электролизного газа, что позволяет уменьшить механические ограничения на изготовление нагревательных пластин.

Газы, освобождаемые реакцией электролиза, могут собираться в каждой элементарной ячейке с помощью опорных рам.

Все опорные пластины и электролизные ячейки могут находиться внутри кожуха высокого давления.

Таким образом, объектом изобретения является электролизер для высокотемпературного электролиза, способный функционировать в аллотермическом режиме и содержащий кожух, поддерживающий электролизную ванну под высоким или очень высоким давлением в несколько десятков бар, в котором расположена по меньшей мере одна электролизная пластина и нагревательное средство для активной среды, подвергаемой высокотемпературному электролизу, при этом электролизная пластина содержит несколько электролизных ячеек, расположенных в ряд по существу в одной и той же плоскости, каждая из которых содержит анод и катод, отделенные от соответствующих анодов и катодов других ячеек, причем по меньшей мере часть электролизных ячеек электролизной пластины электрически соединена последовательно.

Электролитическая ванна преимущественно находится в газообразной форме.

Теплоноситель может быть газом под высоким давлением, например, гелием. Он также может быть расплавленным металлом, например цинком, или расплавленной солью, обеспечивая снижение потерь напора.

В первом примере варианта осуществления изобретения электролизная пластина содержит опорную пластину, имеющую отверстия, распределенные по рядам и колонкам на двух ее поверхностях. Опорная пластина является полой для сбора газа, производимого на аноде, и содержит коллектор для газа. По меньшей мере часть электролизных ячеек электрически соединена парами с помощью соединителя, содержащего раму, установленную на катод ячейки, и перфорированную пластину, установленную на анод смежной ячейки, чтобы обеспечить уменьшенное электрическое сопротивление соединения между пластинами. При этом каждое отверстие опорной пластины закрыто электролизной ячейкой, а каждый анод обращен к внутренней части опорной пластины.

Преимущественно, анод и катод сжаты с электролитом с помощью рамы соединителя и перфорированной пластины другого соединителя.

Электролизер может содержать узлы ячеек, образующих удлиненные группы, каждая из которых содержит количество анодов, идентичное количеству отверстий на ряд или колонку, причем ряды соединены последовательно.

Электролизер может содержать уплотнение между каждой перфорированной пластиной и контуром относящегося к ней отверстия, причем указанное уплотнение сжато средством крепления ячеек на опорной пластине и давлением электролитической ванны при высоком или очень высоком давлении.

Ячейки двух поверхностей соединены последовательно, например, соединителем, проходящим через опорную пластину или перекрывающим один из боковых краев.

Преимущественно электролизер содержит кожух, выполненный с возможностью поддержания электролитического газа при высоком или очень высоком давлении в несколько десятков бар (30-120 бар и более), что позволяет обеспечить производство газа, получаемого электролизом, непосредственно под высоким давлением, преимущественно подготовленного для хранения и транспортировки без необходимости сжатия или, по меньшей мере, с уменьшенным числом ступеней сжатия производимого газа после электролизера.

Это также обеспечивает уменьшение расхода электролизного газа между разными пластинами, тем самым снижая потери напора в электролизере. В отношении высокой производительности установки это также обеспечивает приемлемый размер производственного оборудования, в то же время ограничивая потери напора от потока газа, что позволяет уменьшить расход электроэнергии для средства повышения давления, входящего в состав электрической цепи.

Преимущественно этот тип электролизера может эксплуатироваться при высоких и даже очень высоких давлениях на различных этапах производства, которые только в качестве компрессионного оборудования могут содержать насосы, подающие жидкость, подлежащую электролизу, на этапе подачи. Это обеспечивает компактность различных этапов производства и уменьшение расхода электроэнергии на производство за счет уменьшения количества компрессоров или даже их исключения и уменьшения мощности средства повышения давления в линиях благодаря снижению потерь напора.

Электролизная пластина преимущественно содержит опорную раму, содержащую стойки, ограничивающие прямоугольные окна, расположенные рядами или колонками, в которые вставлены электролизные ячейки соответствующей формы.

Каждая электролизная ячейка может содержать центральный корпус, образованный из электропроводного сердечника в форме пластины, покрытой последовательно анодом, электролитом и катодом, и электропроводный корпус, окружающий центральный корпус, электрически контактирующий с катодом и оказывающий сжимающее усилие на слои, образующие центральный корпус, а также средство электрического соединения контактов анода и катода, расположенное на этом корпусе. Ячейка крепится на опорной раме крепежными элементами корпуса, электрически изолированными от опорной рамы.

Корпус преимущественно содержит две полурамы, расположенные с обеих сторон центрального корпуса, чтобы прижимать слои друг к другу. Между сердечником, анодом и корпусом расположено средство электрического изолирования анода от корпуса. Эти полурамы повышают жесткость электролизной ячейки.

Электролизер преимущественно содержит средства сбора газа или газов, производимых на аноде, в наружном направлении электролизера. Эти средства сбора содержат по меньшей мере один канал, выполненный в аноде и соединенный с концевой частью для сбора и опорной рамой, которая является полой и образует коллектор для вышеуказанного газа или газов. Концевая часть для сбора герметично соединена с опорной рамой, забирающей производимый газ или газы наружу электролизера. При этом давление газа или газов, производимых на аноде, меньше давления электролитической ванны, поэтому анод, электролит и катод прижимаются друг к другу.

Сердечник электролизной ячейки может иметь канавки и приемники, причем один из приемников соединен с концевой частью для сбора газа или газов, припаянной к соединителю, прикрепленному к опорной раме. При этом между соединителем и опорной рамой расположено средство электрического изолирования анода от опорной рамы.

Нагревательные средства образованы, например, по меньшей мере одной нагревательной пластиной, в которой циркулирует теплоноситель и которая расположена параллельно электролизной пластине.

Теплоноситель может нагреваться, например, с помощью котла, работающего на обычном органическом топливе, на биомассе или на ядерном топливе, до очень высокой температуры или с помощью солнечной энергии, тем самым, уменьшая потребность в электроэнергии.

Нагревательная пластина имеет по существу такие же размеры, что и электролизная пластина, и содержит металлическую рубашку, в которой расположен теплообменный элемент, содержащий несколько каналов, проходящих между концом, к которому подается горячий теплоноситель, и концом, соединенным с коллектором холодного теплоносителя.

Кожух может иметь боковые желоба, принимающие боковые края нагревательных пластин и электролизных пластин. В желобах расположены средства электрического изолирования опорной рамы от кожуха. Это облегчает сборку.

Согласно изобретению электролизер предпочтительно содержит несколько электролизных пластин, расположенных параллельно друг другу, и несколько нагревательных пластин, расположенных с обеих сторон электролизных пластин.

В первом варианте осуществления изобретения электролизные ячейки распределены по рядам и колонкам, причем ячейки одной и той же колонки электрически соединены последовательно, колонки соединены последовательно, и электролизные пластины соединены друг с другом последовательно.

Во втором варианте осуществления изобретения электролизные ячейки распределены по рядам и колонкам, причем ячейки одной и той же колонки электрически соединены последовательно, колонки соединены последовательно, а электролизные пластины соединены параллельно.

В третьем варианте осуществления изобретения электролизные ячейки распределены по рядам и колонкам, при этом каждая колонка содержит меньшее количество ячеек, чем количество ячеек, соединенных последовательно и соответствующих напряжению пробоя, при этом все вышеуказанные колонки соединены параллельно от одной пластины к другой.

Кожух может содержать отверстие для подачи активной среды, выполненное в боковой стенке и перпендикулярное электролизным пластинам, что упрощает конструкцию кожуха.

Кожух имеет по меньшей мере одно отверстие для сбора газа или газов, генерируемых на катоде на верхней стенке кожуха, что улучшает безопасность электролизера.

Электрические соединения между различными пластинами и с источником электропитания преимущественно расположены на наружной стороне кожуха. Кроме того, предпочтительно, чтобы электрические соединения охлаждались. Это улучшает проводимость.

Другим объектом изобретения является установка для производства газа с помощью электролиза, содержащая по меньшей мере один электролизер согласно изобретению и источник электропитания с заданным напряжением, в которой ячейки одной и той же пластины соединены последовательно, а электролизные пластины соединены параллельно, при этом количество электролизных ячеек на электролизную пластину выбирается в зависимости от заданного напряжения источника электропитания.

Это позволяет легко адаптировать электролизер к любому типу источника электропитания.

Еще одним объектом изобретения является установка для производства газа с помощью электролиза, содержащая по меньшей мере один электролизер согласно изобретению и источник электропитания с заданным напряжением, в которой электролизные ячейки распределены по рядам и колонкам, при этом ячейки каждой колонки соединены последовательно, колонки соединены параллельно, а количество ячеек каждой колонки выбирается в зависимости от заданного напряжения источника электропитания.

Эта установка обеспечивает очень высокую производительность по газу.

Следующим объектом изобретения является способ производства по меньшей мере одного газа с помощью электролиза, используя электролизер согласно изобретению, в котором давление электролитической ванны по существу равно или выше давления хранения и/или распределения вышеуказанного газа, например, 30-130 бар.

Соотношение между молярным расходом водяного пара и молярным расходом производимого диводорода преимущественно находится в диапазоне от 2 до 5, обеспечивая высокое давление паров диводорода, которое должно быть получено на выходе электролизера, и в тоже время, обеспечивая достаточный слой воды на электролизной пластине.

Краткое описание чертежей

Изобретение поясняется чертежами.

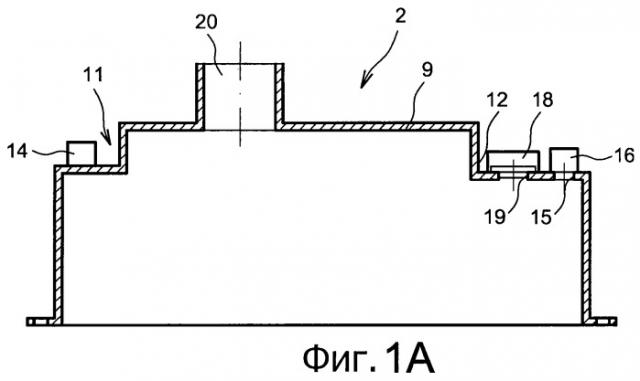

На фиг.1А показана камера сбора производимого водорода и подачи горячего теплоносителя в электролизер согласно первому варианту осуществления изобретения;

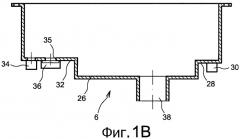

на фиг.1В - камера подачи активной среды и сбора холодного теплоносителя в электролизере согласно первому варианту осуществления изобретения;

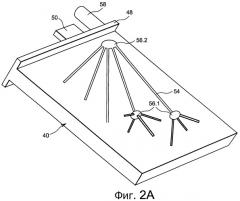

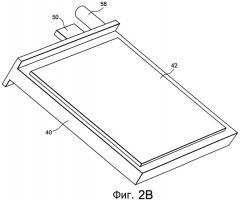

на фиг.2А и 2В - центральный корпус электролизной ячейки в промежуточных состояниях согласно изобретению, виды в перспективе;

на фиг.3 - центральный корпус электролизной ячейки в собранном состоянии, вид в перспективе;

на фиг.4 - центральный корпус электролизной ячейки по фиг.2А и 2В, вид в продольном разрезе;

на фиг.5 - рама, окружающая центральный корпус, показанный на фиг.3, вид в перспективе;

на фиг.6 - электролизная ячейка, вид в перспективе;

на фиг.7А и 7В - электролизер согласно изобретению, виды в поперечных разрезах по электролизным пластинам;

на фиг.8А-8С - нагревательная пластина электролизера согласно изобретению, причем внутренняя часть нагревательной пластины показана на фиг.8А, соответственно виды спереди, в поперечном и продольном разрезах;

на фиг.9 - электролизер согласно изобретению, вид в поперечном разрезе по нагревательной пластине;

на фиг.10 - внутренняя сторона боковой стенки электролизера, имеющей желоба, предназначенные для приема боковых краев электролизных пластин и нагревательных пластин, вид спереди;

на фиг.11А-11С - соединительная пластина для соединения с верхней камерой, виды снизу, в продольном разрезе и сверху, соответственно;

на фиг.11D - пример соединения контактов анодов и/или катодов без соединения пластин;

на фиг.12 - соединительная пластина, установленная на нижней камере, вид снизу;

на фиг.13 - электролизная пластина в более подробном изображении;

на фиг.14 - стойка опорной рамы пластины, показанная на фиг.13, вид в продольном разрезе;

на фиг.15А - электролизная пластина согласно второму варианту осуществления изобретения для параллельного соединения, вид спереди;

на фиг.15В - электролизер согласно второму варианту осуществления изобретения, вид в поперечном разрезе по пластине, изображенной на фиг.15А;

на фиг.16А-16С - соединительная пластина для соединения с верхней камерой электролизера согласно второму варианту осуществления изобретения, виды снизу, в продольном разрезе и сверху, соответственно;

на фиг.17А - электролизер согласно третьему варианту осуществления изобретения, вид в поперечном разрезе по электролизной пластине;

на фиг.17В - электролизная пластина в электролизере согласно третьему варианту осуществления изобретения, вид спереди;

на фиг.18 - электролизер согласно третьему варианту осуществления изобретения, вид в поперечном разрезе по нагревательной пластине;

на фиг.19 - боковая стенка кожуха с распределительной пластиной, распределяющей поток электролитического газа и имеющей желоба для сборки электролизных и нагревательных пластин, вид изнутри;

на фиг.20 - распределение значений температуры смеси воды и водорода (в °С) теплоносителя по электролизной пластине (в метрах) электролизера согласно изобретению;

на фиг.21 -термодинамические функции реакции разложения воды;

на фиг.22 - диаграмма распределение тепла/электричества в зависимости от температуры для известных электролизеров;

на фиг.23 - пример характеристики электролизера, на которой изменение потенциала показано в зависимости от плотности тока;

на фиг.24 - электролизная пластина согласно четвертому варианту осуществления изобретения, вид в перспективе;

на фиг.25 - опорная пластина электролизной пластины, показанной на фиг.24, вид в перспективе;

на фиг.26А-26С - электролизные ячейки и их части в электролизной пластине, показанной на фиг.25, вид в перспективе;

на фиг.26D - вариант выполнения ячейки, показанной на фиг.26А, вид в поперечном разрезе;

на фиг.27 - вариант выполнения колонок ячейки согласно четвертому варианту осуществления изобретения, вид сверху в перспективе;

на фиг.28 - вариант выполнения электролизной пластины согласно четвертому варианту осуществления изобретения, вид спереди.

Осуществление изобретения

Со ссылкой на чертежи будут описаны различные режимы работы высокотемпературной элементарной ячейки для электролиза воды, содержащей анод, на который подается электрический ток I, катод и электролит. Эти различные части изготовлены из керамического материала.

Реакция разложения воды является эндотермической. Уравнение Гиббса-Гельмгольца показывает, что изменение свободной энтальпии смеси реагента и продукта во время эндотермической реакции уменьшается с температурой реакции, что более схематично означает, что чем выше температура водяного пара, водородной смеси и образующегося кислорода, тем меньше часть электрической энергии, необходимой для разложения молекул воды и тем больше часть тепловой энергии, необходимой для поддержания смеси при постоянной температуре.

Значения ΔG°, ΔН° и Т×ΔS° как функция температуры (ΔН° представляет собой суммарную потребность в энергии: ΔН°=Т×ΔS°+ΔG°) для разложения одного моля воды при давлении 1 бар (стандартные условия) заданы кривыми ΔG°, ΔН°, Т×ΔS°, соответственно, на графике, показанном на фиг.21 при температуре насыщения, при этом уменьшение Т×ΔS° равно теплоте парообразования для одного моля воды.

На участке кривой, к которому относится изобретение, т.е. в паровой фазе, значения ΔН° и ΔS° являются практически постоянными, и тепловая энергия, необходимая для разложения одного моля водяного пара и обозначенная произведением Т×ΔS° температуры и энтропии, пропорциональна температуре. Слагаемое ΔG°(Т), представляющее потребность в электрической энергии для конверсии чистых частиц при температуре Т, уменьшается линейно с температурой.

При этих условиях принимается, что общая реакция электролиза одного моля воды в паровой фазе при температуре Т и суммарном давлении Р описывается как:

Эта реакция сопровождается изменением свободной энтальпии ΔG.

Если с целью упрощения для смесей идеальных газов использовать закон Рауля, изменение свободной энтальпии ΔG, представляющее собой потребность в электрической энергии для разложения одного моля воды в виде пара, описывается как:

ΔG(Т,Р)=ΔG°(Т,Р0)+RT×Ln(РH2×РO2 1/2/РH2O),

где ΔG°(Т) - изменение стандартной энергии Гиббса при температуре Т и давлении P0=1 бар;

РH2, РO2 - парциальные давления газов, бар;

РH2O - парциальное давление водяного пара, бар;

Т - температура, K;

R - постоянная идеальных газов (8,314 Дж·моль-1K-1).

ΔG представляет собой энергию, необходимую для разложения одного моля водяного пара при температуре Т и полном давлении Р.

2F×E - электрическая энергия, подводимая во время перехода от нулевого отсчетного потенциала к потенциалу Е заряда 2F (F - число Фарадея: абсолютное значение заряда одного моля электронов, т.е. 96485 С).

Абсолютное значение равновесного потенциала (при нулевом токе), таким образом, описывается как:

Еi=0=ΔG/2F.

Таким образом, согласно закону Нернста:

Еi=0=E°+(RT/2F)×Ln(РH2×РO2 1/2/PH2O).

Е° равно ΔG°/2F.

В замкнутом контуре напряжение, которое должно подаваться на зажимы электролизера, будет выше реверсивного напряжения Еi=0, заданного законом Нернста. При протекании тока I в разных составных частях ячейки проявляются многочисленные явления необратимости.

К основным таким явлениям относятся:

- сопротивления (Rohmic) прохождению тока в материалах, образующих электролизную пластину и внутренние соединения, которые вызывают омические потери; один из факторов потерь относится к твердому электролиту,

- повышенные напряжения электрода (η), относящиеся к активации элементарных реакций на границах электрод-газ, и к диффузии газов в электродах.

Таким образом, напряжение, которое должно подаваться на зажимы электролизной ячейки, описывается как:

E=Ei=0+Rohmic×I+Ση.

Или:

Е=Е°+(RT/2F)×Ln(РH2×РO2 1/2/РH2O)+Rohmic×I+Ση.

Значения омических сопротивлений и повышенных напряжений зависят от физических характеристик электролизеров и уменьшаются при снижении температур эксплуатации.

Как указано выше, для существующего оборудования, работающего ниже температурного порога порядка 750°С (как видно из фиг.22), количество Джоулева тепла, вырабатываемого в результате подачи электропитания к электролизным ячейкам, превышает тепло, потребляемое реакцией электролиза, и поэтому узел работает в экзотермическом режиме.

Текущие технологические разработки, особенно касающиеся выбора материалов и уменьшения толщины электрода и электролита и имеющие отношение к ограничениям механического сопротивления, имеют тенденцию к снижению температурного порога, на котором и после которого электролизер работает в эндотермическом режиме.

Во время электролиза количество энергии, соответствующей энтропической части Т×ΔS, должно подаваться в процесс в виде тепла. Часть этого тепла производится тепловым действием тока внутри электролизера в зависимости от силы I тока, проходящего через электролизную ячейку:

Если:

Rohmic×I2+Ση×I>T×ΔS×I/2F,

то электролизер вырабатывает слишком много тепла и находится в экзотермическом режиме, причем поддержание постоянной температуры реагентов и продуктов требует отвода тепла к источнику холода.

Если:

Rohmic×I2+Ση×I=Т×ΔS×I/2F,

то электролизер производит достаточно тепла и находится в термическом равновесии, при этом поддержание температуры реагентов и продуктов не требует внешнего источника тепла; таким образом, электролизер работает в автотермическом режиме, т.е. без внешнего источника тепла.

Если:

Rohmic×I2