Устройство и способ для выравнивания края, окружающего конец кругловязаного изделия

Иллюстрации

Показать всеИзобретение относится к устройству для выравнивания края кругловязаного изделия, которое включает в себя трубчатый элемент, на котором располагается кругловязаное изделие, и рабочую головку, размещаемую перед концом трубчатого элемента, включающую в себя множество контактных элементов, причем контактные элементы включают в себя, по меньшей мере, одно колесо и множество колодок, при этом устройство включает в себя расположенное вокруг оси рабочей головки множество контактных элементов, и опору, несущую на себе, по меньшей мере, одно колесо, расположенное между двумя соседними колодками. Технический результат заключается в увеличении быстродействия и надежности. 2 н. и 22 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к машине или устройству для обработки кругловязаных изделий, таких, в частности, как чулки и носки, но не исключительно их.

Более конкретно настоящее изобретение относится к устройству, полезному для подготовки кругловязаных изделий вышеупомянутого типа, которые выгружаются из вязальной машины, в которой они изготавливаются с открытым мыском, - для последующих операций зашивания мыска.

Предшествующий уровень техники

WO-А-2005/100664 описывает сложную машину, содержащую множество рабочих позиций, имеющую функцию подхватывания отдельных носков или других кругловязаных изделий из корзины и подготовки их к зашиванию на швейной машине, содержащей гильотинные ножницы. Одна из этих рабочих позиций имеет функцию выравнивания приблизительно в одной плоскости края или каймы, окружающей один из концов этого изделия, а более конкретно края, окружающего его открытый мысок. Эта рабочая позиция содержит рабочую головку, снабженную множеством контактных элементов, управляемых таким образом, чтобы избирательно перемещаться к изделию, надетому на трубчатую опору, и транспортный элемент. Относительное перемещение между трубчатым элементом с надетым на него кругловязаным изделием и контактными элементами таково, что контакт между этими элементами и кругловязаным изделием происходит в различные моменты времени в соответствии с положением кругловязаного изделия на трубчатом транспортном элементе. Кругловязаное изделие заставляют скользить по трубчатому транспортному элементу колодками, которые постепенно входят с ним в контакт и прижимают его к поверхности или боковой стенке трубчатого транспортного элемента. Конечный результат операции заключается в том, чтобы выровнять все участки края, окружающего открытый мысок кругловязаного изделия, приблизительно в плоскости, перпендикулярной оси трубчатого транспортного элемента, так чтобы вся кайма или край, окружающий открытый мысок, находились приблизительно в одной и той плоскости, по существу перпендикулярной оси этого трубчатого элемента. Это облегчает последовательные операции по подхвату и заправке мыска кругловязаного изделия в швейную машину.

Задачи и сущность изобретения

Согласно одному конкретному аспекту задача изобретения заключается в том, чтобы усовершенствовать устройство, описанное выше, таким образом, чтобы сделать его более быстродействующим и более надежным.

В сущности, эта и другие задачи и преимущества, которые будут понятны специалистам в данной области техники при чтении нижеследующего описания, достигаются при помощи устройства вышеупомянутого типа, в котором рабочая головка содержит помимо колодок, по меньшей мере, одно колесо или в предпочтительном варианте - пару колес, воздействующих на полотно кругловязаного изделия. Эти колеса, соответствующим образом оснащенные двигателем, осуществляют перемещение части полотна кругловязаного изделия, которая в начале рабочего цикла находится выше переднего конца трубчатого транспортного элемента. Таким образом, ускоряется этап снятия кругловязаного изделия с переднего участка трубчатого транспортного элемента, равно как и этап последующего выравнивания посредством перемещения колодок, которые входят постепенно и избирательно в контакт с текстильным материалом кругловязаного изделия, надетого на трубчатый элемент.

Другие признаки и предпочтительные варианты реализации изобретения будут более подробно описаны ниже со ссылкой на чертежи и приведены в прилагаемой формуле изобретения, которая составляет неотъемлемую часть данного описания.

Краткое описание чертежей

Изобретение будет более понятно при рассмотрении описания и прилагаемых чертежей, которые показывают практический неограничивающий вариант реализации изобретения, на которых:

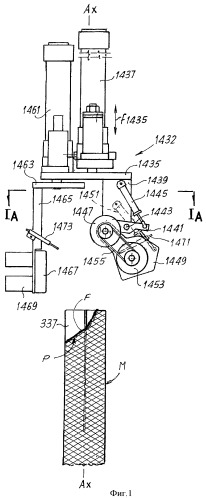

фиг.1 - общий вид сбоку устройства с рабочей головкой и трубчатым элементом с надетым на него кругловязаным изделием;

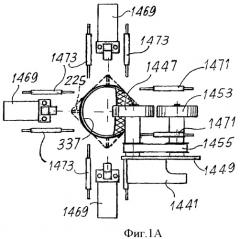

фиг.1А - разрез по линии 1А-1А, показанной на фигуре 1;

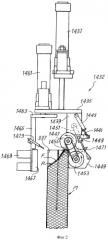

фиг.2 - вид, аналогичный фигуре 1 на первом рабочем этапе;

фиг.3А, 3В и 3С - последовательные рабочие этапы возможного рабочего цикла;

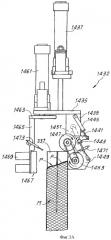

фиг.4 и 5 - другие два рабочих этапа возможного рабочего цикла.

Подробное описание варианта реализации изобретения

Устройство содержит рабочую головку (1432), которая взаимодействует с трубчатым элементом (377), на котором расположено кругловязаное изделие, например, для того чтобы транспортировать его через последующие рабочие позиции этой же самой машины. В показанном варианте реализации изобретения расположение трубчатого транспортного элемента (337) является вертикальным, но следует понимать, что ориентация всего машинного оборудования может быть повернута, то есть возможно размещение трубчатого транспортного элемента (337) с горизонтальным расположением его оси или даже с промежуточным наклоном.

Согласно возможному варианту реализации изобретения рабочая головка (1432) содержит плиту (1435), обращенную к переднему концу трубчатого элемента (337). Плита (1435) и трубчатый элемент (337) способны перемещаться относительно друг друга согласно двойной стрелке (f 1435) таким образом, чтобы совершать возвратно-поступательное перемещение в направлении друг к другу или в направлении друг от друга. Предпочтительно, чтобы рабочая головка (1432) была способна перемещаться в направлении, по существу, параллельном оси трубчатого элемента (337), в то время как трубчатый элемент был зафиксирован или приводился в движение, перпендикулярное его оси таким образом, чтобы передавать кругловязаное изделие с одной рабочей позиции на другую рабочую позицию этой машины. Согласно возможному варианту реализации изобретения для сообщения движения плите (1435) предусматривается исполнительный механизм (1437). В показанном варианте реализации изобретения предусматривается поршневой цилиндр (1437), но возможны и другие варианты реализации изобретения, включающие в себя вариант с электрическим шаговым двигателем и резьбовым стержнем, находящимся в зацеплении с гайкой, или другой тип исполнительных механизмов.

Согласно предпочтительному варианту реализации изобретения кронштейн (1439) жестко соединенный с плитой (1435), поддерживает качающийся рычаг (1441), шарнирно соединенный в точке (1443) с кронштейном (1439). Качательным перемещением рычага (1441) управляет исполнительный механизм (1445). Рычаг (1441) на своем конце поддерживает первое колесо (1447), вращением которого управляет электродвигатель (не показанный на чертеже) или другой соответствующий источник движения.

Качающийся рычаг (1441) поддерживает качающийся кронштейн (1449) шарнирно соединенный с рычагом (1441) соосно колесу (1447). Качательным перемещением качающегося кронштейна (1449) вокруг его оси качания управляет исполнительный механизм (1451). Качающийся кронштейн (1449) поддерживает второе колесо (1453), которое соединено с колесом (1447) через приводной ремень (1455), так что этот электродвигатель (не показанный на чертеже) приводит во вращение оба колеса (1447), (1453). Также было бы возможно предусмотреть и второй отдельный электродвигатель для колеса (1453), хотя показанная конструкция является предпочтительной, поскольку она требует более ограниченного количества механических частей.

Согласно возможному варианту реализации изобретения плита (1435) поддерживает дополнительный исполнительный механизм (1461), соединенный с поддерживающим элементом (1463), расположенный под плитой (1435). Под поддерживающим элементом (1463) жестко присоединены и простираются под него множество кронштейнов (1465). В возможном варианте реализации изобретения предусматриваются три этих кронштейна (1465), разнесенных относительно друг друга на 90° (см. фиг.1А) вокруг оси (Ах-Ах) устройства. В предпочтительном варианте реализации изобретения каждый кронштейн (1465) снабжен подвижной колодкой (1467). Каждая колодка (1467) способна перемещаться в радиальном направлении, то есть, по существу, перпендикулярно оси (Ах-Ах), и его перемещением управляют исполнительные механизмы (1469).

В предпочтительном варианте реализации изобретения предусматриваются лепестки (225), размещенные внутри трубчатого элемента (337), способные выдвигаться и втягиваться назад через прорези, предусмотренные в цилиндрической боковой стенке этого трубчатого элемента. Лепестки и прорези простираются в направлении, по существу, параллельном оси трубчатого элемента. В предпочтительном варианте реализации изобретения лепестки (225) снабжены прорезями или продольными щелевидными отверстиями, обозначенными ссылочной позицией 225X.

Колеса (1447), (1453) и каждая колодка (1467) снабжены соответствующими датчиками, которые в предпочтительном варианте реализации изобретения содержат оптический излучатель и приемник оптического излучения, обозначенные ссылочными позициями (1471) и (1473) и расположенные один перед другим таким образом, чтобы пучок света проходил через прорези (225 X) по меньшей мере во время части рабочего цикла, что будет описано лучше более подробно ниже.

Устройство (1432) функционирует следующим образом. На фигуре 1 трубчатый элемент (377) и кругловязаное изделие (М) центрируются относительно пластины (1435) устройства (1432). Мысок изделия (М) частично покрывает верхний край трубчатого элемента (377), и плита (1435) расположена на расстоянии относительно трубчатого элемента (377), так что колодки (1467) и колеса (1447) и (1453) не касаются трубчатого элемента (377) и расположенного на нем изделия (М).

На последующем этапе (см. фиг.2) исполнительный механизм (1437) опускают плиту (1435) и качающийся рычаг (1441) заставляют качнуться против часовой стрелки до тех пор, пока колесо (1447) не надавит на верхний край трубчатого элемента (377). Качающийся кронштейн (1449) также перемещается таким образом, чтобы прижать колесо (1453) к боковой поверхности трубчатого элемента (377). В предпочтительном варианте реализации изобретения на этом этапе лепестки (225) втянуты внутрь трубчатого элемента (377), то есть они не выступают из цилиндрической боковой поверхности трубчатого элемента (377).

Колеса (1447), (1453) приводятся во вращение до тех пор, пока полотно мыска изделия (М) не будет полностью удалено с края трубчатого элемента (377) и не будет заставлено скользить вдоль его цилиндрической боковой поверхности на определенную длину (см. фиг.3А). В возможном рабочем режиме в этот момент времени лепестки (225) частично выдвигаются и направление вращения колес изменяется на противоположное таким образом, чтобы участок полотна, находящийся в зацеплении с колесом (1453), немного переместился к верхнему краю трубчатого элемента (377). Это перемещение останавливается, как только датчик (1471) через прорезь (225 X), выполненную в соответствующем лепестке (225), обнаруживает край или кайму (F) мыска (Р) кругловязаного изделия (М). Конечное положение показано на фиг.3В. В отсутствие прорезей (225 X) оптические датчики могут быть расположены таким образом, чтобы они определяли толщину полотна на продольном краю лепестков (225).

Остальная часть каймы или край (F) находится обычно в более низком положении, не известном заранее. Цель последующих этапов рабочего цикла заключается в том, чтобы выровнять всю кайму (F) мыска на приблизительно одной и той же высоте, то есть приблизительно в плоскости, по существу перпендикулярной оси трубчатого элемента (377).

Для достижения этой цели согласно предпочтительному варианту реализации изобретения поддерживающий элемент (1463) постепенно перемещается по направлению к трубчатому элементу (377). Таким образом, каждая колодка (1467) опускается (см. фиг.3С). Как только соответствующий датчик (1473) обнаруживает край или кайму (F), окружающую мысок кругловязаного изделия (М), соответствующий исполнительный механизм (1469) прижимает колодку к трубчатому элементу (377) или, в предпочтительном варианте, к выступающему в радиальном направлении продольному краю соответствующего частично выдвинутого лепестка (225). Этому обнаружению способствуют прорези (225 X), поскольку пучок света датчиков проходит через упомянутые прорези (225 X) и прерывается, как только этот пучок сталкивается с полотном. Этот же самый рабочий режим предусматривается и для датчика (1471).

Предпочтительно, чтобы вслед за этим перемещение поддерживающего элемента (1463) было продолжено на некоторую длину после того, как каждая колодка (1467) была прижата к трубчатому элементу (377) или лепестку (225). После того как колодка (1467) была перемещена до прижатия к краю соответствующего лепестка (225), она тянет полотно вдоль края этого лепестка до тех пор, пока поддерживающий элемент (1463) не будет остановлен. Следовательно, поскольку все датчики (1473) расположены в одном и том же положении относительно соответствующей колодки (1467), то в конце направленного вниз перемещения поддерживающего элемента (1463) участки полотна, находящиеся в контакте с колодками (1467), все располагаются на одной и той же высоте относительно верхней края трубчатого элемента (377), как это показано на фиг.4.

После этого, согласно предпочтительному варианту реализации изобретения, перемещение поддерживающего элемента (1463) осуществляется в обратном направлении до тех пор, пока колодки (1467) не доставят полотно на ту же самую высоту по отношению к участку полотна, находящемуся в зацеплении с колесом (1453). Конечный результат этой операции показан на фиг.5: кайма или край (F) мыска (Р) кругловязаного изделия (М) приблизительно выровнены в плоскости, параллельной верхнему краю трубчатого элемента (377).

Следует понимать, что для получения конечного результата выравнивания края (F) кругловязаного изделия (М) может быть использована последовательность операций, немного отличающаяся от описанной. Однако в общем устройство будет выполнять первый этап, чтобы снять карман полотна мыска с участка или переднего конца трубчатого элемента (377) посредством колес (1447), (1453), причем эта операция выполняется посредством возвратно-поступательного перемещения между рабочей головкой (1432) и трубчатым элементом (1437) вдоль направления, параллельного оси этого трубчатого элемента в комбинации с, по существу, радиальным перемещением колодок (1467), избирательно управляемых посредством сигналов, генерируемых датчиками (1473). Замыкание и скольжение колодок на трубчатом элементе (377), в конечном счете, обеспечит выравнивание края (F) мыска (Р) на требуемой высоте.

Понятно, что на чертеже показан лишь вариант реализации изобретения, которое может варьироваться в своих формах и конструкциях не выходя, однако, за пределы объема концепции, лежащей в основе изобретения. Любые ссылочные позиции в прилагаемой формуле изобретения приводятся для облегчения чтения формулы изобретения со ссылкой на описание и чертеж и не ограничивают объем охраны, представленный формулой изобретения.

1. Устройство для выравнивания края кругловязаного изделия, включающее в себя трубчатый элемент, на котором располагается кругловязаное изделие, и рабочую головку, размещаемую перед концом трубчатого элемента, включающую в себя множество контактных элементов, отличающееся тем, что контактные элементы включают в себя, по меньшей мере, одно колесо и множество колодок, при этом устройство включает в себя расположенное вокруг оси рабочей головки множество контактных элементов, и опору, несущую на себе, по меньшей мере, одно колесо, расположенное между двумя соседними колодками.

2. Устройство по п.1, отличающееся тем, что колесо оснащено двигателем.

3. Устройство по п.1, отличающееся тем, что один из контактных элементов включает в себя первое колесо и второе колесо.

4. Устройство по п.3, отличающееся тем, что первое колесо расположено таким образом, чтобы действовать на конец трубчатого элемента, а второе колесо расположено таким образом, чтобы действовать на боковую стенку трубчатого элемента.

5. Устройство по п.3, отличающееся тем, что первое и второе колеса оснащены двигателем.

6. Устройство по п.4, отличающееся тем, что первое и второе колеса оснащены двигателем.

7. Устройство по п.5, отличающееся тем, что первое и второе колеса соединены приводным ремнем.

8. Устройство по п.6, отличающееся тем, что первое и второе колеса соединены приводным ремнем.

9. Устройство по п.1, отличающееся тем, что колесо поддерживается опорой, которая качается относительно рабочей головки.

10. Устройство по любому из пп.1-8, отличающееся тем, что колесо поддерживается опорой, которая качается относительно рабочей головки.

11. Устройство по п.9, отличающееся исполнительным механизмом для управления качанием качающейся опоры колеса относительно рабочей головки.

12. Устройство по п.10, отличающееся исполнительным механизмом для управления качанием качающейся опоры упомянутого колеса относительно рабочей головки.

13. Устройство по любому из пп.2-7, отличающееся тем, что первое и второе колеса поддерживаются соответственно первой качающейся опорой и второй качающейся опорой относительно рабочей головки.

14. Устройство по п.13, отличающееся тем, что оно включает в себя первый исполнительный механизм и второй исполнительный механизм для избирательного управления качанием первой качающейся опоры и второй качающейся опоры.

15. Устройство по любому из пп.1-9 и 11, отличающееся тем, что колодки поддерживаются общим поддерживающий элементом, способным перемещаться относительно рабочей головки в направлении, по существу, параллельном оси.

16. Устройство по любому из пп.1-9 и 11, отличающееся тем, что каждой из колодок управляет исполнительный механизм, который управляет ее перемещением по направлению к боковой стенке трубчатого элемента и от нее.

17. Устройство по любому из пп.1-9 и 11, отличающееся тем, что оно включает в себя датчик для каждой из упомянутых колодок, расположенный и устроенный таким образом, чтобы обнаруживать кругловязаное изделие, надетое на упомянутый трубчатый элемент.

18. Устройство по любому из пп.1-9 и 11, отличающееся тем, что, по меньшей мере, одно колесо связано с дополнительным датчиком, расположенным и устроенным таким образом, чтобы обнаруживать кругловязаное изделие, надетое на трубчатый элемент.

19. Устройство по п.17, отличающееся тем, что датчики являются оптическими датчиками с излучателем и приемником.

20. Устройство по п.18, отличающееся тем, что датчики являются оптическими датчиками с излучателем и приемником.

21. Устройство по любому из пп.1-9 и 11, отличающееся тем, что трубчатый элемент снабжен лепестками, способными выдвигаться и втягиваться назад, простирающимися в направлении, по существу, параллельном оси трубчатого элемента.

22. Устройство по п.21, отличающееся тем, что колодки и колесо или колеса расположены перед лепестками, причем количество лепестков равно количеству колодок плюс один.

23. Способ выравнивания края кругловязаного изделия на трубчатом элементе, включающий в себя этапы, согласно которым: размещают кругловязаное изделие на трубчатом элементе так, чтобы некоторый участок края был расположен на переднем конце трубчатого элемента и некоторый участок края был расположен на боковой поверхности кругловязаного изделия; перемещают колесо по направлению к трубчатому элементу таким образом, чтобы привести его в контакт с полотном этого кругловязаного изделия, расположенным на переднем конце трубчатого элемента; снимают полотно с конца трубчатого элемента и заставляют его скользить по боковой стенке; перемещают колодки постепенно и избирательно по направлению к полотну кругловязаного изделия, расположенному на боковой стенке трубчатого элемента; выравнивают край этого кругловязаного изделия в плоскости, приблизительно перпендикулярной оси трубчатого элемента, посредством возвратно-поступательного перемещения колодок и трубчатого элемента.

24. Способ по п.23, включающий в себя этап, на котором заставляют участок полотна кругловязаного изделия скользить по поверхности трубчатого элемента посредством второго колеса.