Регулятор расхода жидкости

Иллюстрации

Показать всеИзобретение относится к регуляторам расхода жидкости и может быть использовано в нефтяной промышленности. Регулятор расхода жидкости содержит цилиндрический корпус, соединенный с напорным трубопроводом. Внутренняя полость корпуса разделена перегородкой, снабженной форсункой, на входную и выходную части. Напротив форсунки расположен дросселирующий запорный элемент, соединенный с электроприводом. Электропривод снабжен выводными электрическими проводами с концевыми токопроводящими контактами. Регулятор содержит камеру, снабженную подшипником, и турбину. Камера расположена во входной части корпуса с зазором относительно его стенок. Турбина снабжена валом, лопастным колесом и подводящим каналом в виде указанного зазора. В камере расположен анкерный механизм с зубчатым колесом, закрепленным на валу турбины, и с подпружиненным коромыслом, связанным с электроприводом. Камера закреплена на корпусе без нарушения герметичности его стенок. Вал установлен в корпусе на подшипнике. Вал через указанный подшипник насквозь пересекает стенку камеры. Запорный элемент выполнен в виде закрепленного на валу диска. Изобретение направлено на повышение надежности и уменьшение размеров регулятора расхода жидкости. 6 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к регуляторам расхода жидкости и может быть использовано в нефтяной промышленности в системе поддержания пластового давления для выдержки заданных технологией режимов заводнения пластов.

Известен регулятор расхода жидкости (Патент РФ №2001111739/06, F16K 31/00, опублик. 27.06.2003 г.), содержащий корпус с входным и выходным патрубками и подвижный подпружиненный регулирующий орган, делящий внутреннюю полость корпуса на три части, сообщенные между собой посредством последовательно установленных двух дросселей (задающего значение расхода и автоматически регулируемого). Задающий дроссель размещен в неподвижной части регулятора, т.е. в корпусе, и выполнен с возможностью изменения его проходного сечения в процессе работы устройства. Подпружиненный регулирующий орган выполнен в виде мембранного привода, мембрана которого по периферии зажата фланцами корпуса, а в центре свободно посажена на шток, образуя с его тарелкой обратный клапан.

Недостатками известного регулятора являются ненадежность и громоздкость конструкции.

Используемые в предлагаемом аналоге многочисленные гидравлические и подвижные механические элементы типа пружин, диафрагм, уравнительных клапанов и т.п. подвержены воздействию потока транспортируемой по трубопроводу жидкости. Это снижает точность регулирования и повышает вероятность разрушения указанных элементов агрессивно-абразивной средой.

Известен выбранный в качестве прототипа регулятор расхода жидкости, содержащий цилиндрический корпус с двумя торцевыми соединительными фланцами на противоположных торцах и с установленной внутри под наклоном перегородкой с калиброванной форсункой (Патент РФ №2303807, G05D 7/01, опублик. 27.07.2007 г.). Посредством фланцев корпус «врезан» в напорный трубопровод так, что снабженная форсункой перегородка разделяет корпус на входную и выходную части. В выходной части корпуса в его стенке напротив форсунки имеется сквозное отверстие, в котором с возможностью линейного перемещения установлен выдвижной шток. Одним концом последний соединен с дросселирующим запорным элементом, а другим - со снабженным электрическими проводами линейным реверсным электроприводом, который расположен снаружи корпуса. Внутри корпуса концентрично штоку установлено сильфонное уплотнение, герметично соединенное противоположными торцами соответственно с запорным элементом и со стенкой корпуса. Запорный элемент имеет с торца шарообразную форму и расположен напротив форсунки со стороны выходной части корпуса.

Регулирование расхода перетекающей через форсунку жидкости производится электроприводом путем перемещения запорного элемента относительно форсунки.

Недостатками известного регулятора являются ненадежность и громоздкость конструкции.

Ненадежность конструкции обусловлена тем, что сильфон дополнительно выполняет функцию трансформируемого корпуса объемного насоса, стенки которого испытывают на себе то же самое экстремальное силовое воздействие, что и противодействующие перепаду внутреннего и наружного давления толстые стенки корпуса. Повышение толщины стенок сильфона и противодействие, оказываемое ими перемещению штока, ведет к необоснованному увеличению мощности и габаритов привода. Помимо этого нахождение запорного элемента на пути струи с абразивными включениями, которая вырывается с большой скоростью из форсунки, обуславливает ускоренный износ запорного элемента.

Целью изобретения является повышение надежности и уменьшение размеров регулятора расхода жидкости.

Указанная цель достигается тем, что регулятор расхода жидкости содержит соединенный с напорным трубопроводом цилиндрический корпус, внутренняя полость которого разделена снабженной форсункой перегородкой на входную и выходную части, напротив форсунки расположен соединенный с электроприводом дросселирующий запорный элемент, электропривод снабжен выводными электрическими проводами с концевыми токопроводящими контактами. При этом дополнительно содержит снабженную подшипником камеру, которая расположена во входной части корпуса с зазором относительно его стенок, турбину, снабженную валом, лопастным колесом и подводящим каналом в виде указанного зазора, расположенный в камере анкерный механизм с закрепленным на валу турбины зубчатым колесом и со связанным с электроприводом подпружиненным коромыслом, камера закреплена на корпусе без нарушения герметичности его стенок, вал установлен в корпусе на подшипнике и через последний насквозь пересекает стенку камеры, запорный элемент выполнен в виде закрепленного на валу диска. Электропривод имеет вид электромагнита, при этом катушка и сердечник электромагнита расположены вне внутренней полости камеры, а якорь - внутри камеры и соединен с коромыслом. Электропривод имеет вид снабженного электрическим нагревателем термочувствительного элемента из сплава с эффектом памяти формы, например, из нитинола, термочувствительный элемент расположен во внутренней полости камеры и соединен с анкерным коромыслом, при этом, либо электрический нагреватель расположен вне внутренней полости камеры, и стенки последней, по меньшей мере, в зоне теплового воздействия электрического нагревателя изготовлены из теплопроводного материала, либо термочувствительный элемент соединен с камерой и коромыслом посредством электроизоляторов, установлен внутри электроизоляционного экрана, например, фторопластовой трубки и связан с соответствующими контактами посредством выводных электрических проводов и токопроводящих штырей, замурованных в электроизоляционных заглушках, которые герметично закреплены в стенках камеры. Внутри камеры содержится неэлектропроводная смазывающая жидкость. Запорный элемент имеет в плане круглую форму, а обращенная к форсунке поверхность запорного элемента по мере вращения последнего расположена на разном расстоянии от обращенной к ней поверхности форсунки. Запорный элемент имеет такую форму, что обращенные одна к другой поверхности запорного элемента и форсунки плоскопараллельны, при этом по мере вращения запорного элемента его кромки расположены на разном расстоянии от форсунки. Запорный элемент имеет такую форму, что по мере вращения изменяется расстояние от форсунки до кромок и обращенной к форсунке поверхности запорного элемента.

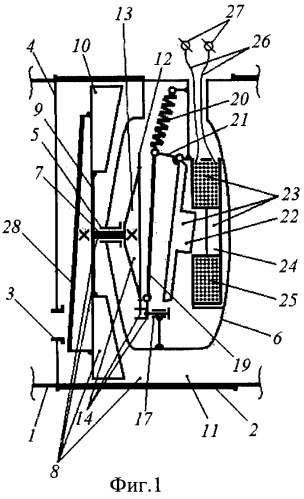

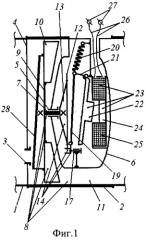

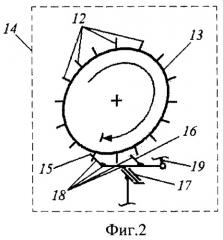

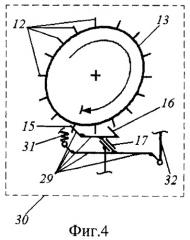

На фиг.1 схематично представлен регулятор расхода жидкости с электроприводом в виде электромагнита. На фиг.2 схематично показан анкерный механизм на фиг.1. На фиг.3 схематично изображен регулятор расхода жидкости с электроприводом в виде термочувствительного элемента с эффектом памяти формы с косвенным нагревом. На фиг.4 схематично показан анкерный механизм на фиг.3. На фиг.5 схематично изображен регулятор расхода жидкости с электроприводом в виде термочувствительного элемента с эффектом памяти формы с прямым нагревом путем пропускания через элемент электрического тока. На фиг.6 схематично показан анкерный механизм на фиг.5. На фиг.7 схематично изображен запорный элемент в виде диска на фиг.3. На фиг.8 схематично показано расположение камеры внутри корпуса.

На фиг.1-7: напорный трубопровод - 1; цилиндрический корпус - 2; форсунка - 3; перегородка - 4; подшипник - 5; камера - 6; вал - 7; турбина - 8; колесо - 9; лопатка - 10; подводящий канал - 11; зуб - 12; анкерное колесо - 13; анкерный механизм - 14; зуб - 15; зуб - 16; подшипник - 17; анкерное коромысло - 18; толкатель - 19; пружина - 20; рычаг - 21; якорь - 22; электромагнит - 23; сердечник - 24; обмотка - 25; выводной электрический провод - 26; токопроводящий контакт - 27; запорный элемент в виде диска - 28; анкерное коромысло - 29; анкерный механизм - 30; пружина - 31; толкатель - 32; спиралевидный термочувствительный элемент из сплава с эффектом памяти формы - 33; трубчатый корпус - 34; электронагреватель - 35; запорный элемент в виде диска - 36; электроизоляционная трубка - 37; электроизолятор - 38; электроизоляционная заглушка - 39; токопроводящий штырь - 40; запорный элемент в виде диска - 41.

Регулятор расхода жидкости содержит установленный на напорном трубопроводе 1 корпус 2, разделенный снабженной форсункой 3 перегородкой 4 на входную и выходную части (фиг.1-7). Внутри корпуса 2 с зазором относительно его стенок закреплена снабженная подшипником 5 камера 6. В подшипнике 5 установлен вал 7 турбины 8, содержащей также колесо 9 с лопатками 10 и имеющий вид указанного зазора подвод 11. На валу 7 закреплено снабженное зубьями 12 колесо 13 анкерного механизма 14.

В представленном на фиг.1-3 варианте исполнения, зубья 12 поочередно периодически связаны с зубьями 15, 16 шарнирно установленного в камере 6 на подшипнике 17 анкерного коромысла 18. Последнее шарнирно связано толкателем 19 с закрепленной в камере 6 пружиной 20 и с концом шарнирно установленного в камере 6 рычага 21, на котором закреплен якорь 22 электромагнита 23. При этом сердечник 24 и обмотка 25 последнего расположены напротив якоря 22 с внешней стороны камеры 6, гидроизолированы от якоря 22 ее стенками, и посредством соответствующих выводных электрических проводов 26 обмотка 25 электромагнита 23 связана с их токопроводящими концевыми контактами 27. Напротив форсунки 3 на валу 7 закреплен дросселирующий запорный элемент в виде диска 28, обращенная к форсунке 3 поверхность которого по мере вращения расположена на разном расстоянии от обращенной к ней плоской поверхности форсунки 3.

В представленном на фиг.4, 5 варианте исполнения, зубья 12 поочередно периодически соединены с зубьями 15, 16 установленного в камере 6 на подшипнике 17 анкерного коромысла 29 анкерного механизма 30. Коромысло 29 установлено в камере 6 на подшипнике 17, шарнирно связано с расположенной в камере 6 пружиной 31 и через толкатель 32 соединено со спиралевидным термочувствительным элементом 33, изготовленным из сплава с эффектом памяти формы, например, из нитинола. Память формы элемента 33 выражается в укорачивании вследствие нагрева и реализации в нем аустенитного превращения. При охлаждении до мартенситного состояния элемент 33 удлиняется под действием пружины 31. Элемент 33 расположен в камере 6 внутри трубчатого корпуса 34 в зоне теплового воздействия электронагревателя 35, который установлен с наружной стороны камеры 6, снабжен выводными электрическими проводами 26 с контактами 27 и герметично отделен от внутренней полости камеры 6 ее герметичной теплопроводной стенкой. Напротив форсунки 3 на валу 7 закреплен дросселирующий запорный элемент в виде диска 36, обращенная к форсунке 3 поверхность которого плоскопараллельна обращенной к ней поверхности форсунки 3. Причем по мере вращения диска 36 его кромки расположены на разном расстоянии от форсунки 3 (фиг.5).

В представленном на фиг.6, 7 варианте исполнения, зубья 12 поочередно периодически связаны с зубьями 15, 16 анкерного коромысла 29, установленного в камере 6 на подшипнике 17. Коромысло 29 шарнирно связано с расположенной в камере 6 пружиной 31 и со спиралевидным термочувствительным элементом 33, изготовленным из сплава с эффектом памяти формы, например, из нитинола. Элемент 33 расположен в камере 6 внутри электроизоляционной, например, фторопластовой трубки 37 и соединен со стенкой камеры 6 и коромыслом 29 посредством соответствующих электроизоляторов 38. Противоположные концы элемента 33 связаны с соответствующими контактами 27 через соответствующие выводные электрические провода 26 и замурованные в электроизоляционных заглушках 39 электропроводные штыри 40. Заглушки 39 герметично закреплены в стенках камеры 6. Напротив форсунки 3 на валу 7 закреплен дросселирующий запорный элемент в виде диска 41, форма которого такова, что по мере его вращения изменяется расстояние от форсунки 3 до кромок и обращенной к форсунке 3 поверхности диска 41.

Регулятор расхода жидкости работает следующим образом. Форсунка 3 всегда в большей или меньшей мере открыта, поэтому при течении жидкости в трубопроводе 1 в подводе 11 всегда перетекает жидкость, при взаимодействии с которой лопатки 10 создают вращательный момент на валу 7. Однако колесо 13 стопорится зубом 15 (фиг.2, 4, 6) вплоть до поворота соответствующих коромысел 18 (фиг.1, 2), 29 (фиг.3-6).

При необходимости изменения расхода перетекающей через форсунку 3 жидкости показанным на фиг.1, 2 регулятором расхода, через обмотку 25 на короткое время пропускают электрический ток. При этом сначала электромагнит 23 включается, и якорь 22 притягивается к сердечнику 24, растягивая пружину 20 и поворачивая коромысло 18, вследствие чего зуб 15 выходит из зацепления с соответствующим зубом 12, происходит поворот колеса 13 до тех пор, пока зуб 16 не застопорит его движение. После чего электромагнит 23 отключается и пружина 20 перемещает якорь 22 по часовой стрелке в сторону от сердечника 24, переводя коромысло 18 в исходное положение, вследствие чего зуб 16 выходит из зацепления с соответствующим зубом 12, происходит поворот колеса 13 до тех пор, пока зуб 15 не застопорит его движение. В процессе описанного возвратно-поступательного перемещения коромысла 18, способствующего двухступенчатому перемещению колеса 13 на величину хода анкерного механизма 14, происходит соответствующее двухступенчатое перемещение диска 28 относительно форсунки 3, в результате чего происходит изменение зазора между форсункой 3 и диском 28, а значит и изменяется расход перетекающей через форсунку 3 жидкости. При необходимости повторного переключения регулятора расхода снова на непродолжительное время включают и отключают электромагнит 23.

При необходимости изменения расхода перетекающей через форсунку 3 жидкости показанным на фиг.3, 4 регулятором расхода на непродолжительное время включают электронагреватель 35. При этом после включения электронагревателя 35 под его действием происходит нагрев элемента 33, а после отключения электронагревателя 35 - охлаждение элемента 33 находящейся в камере 6 жидкостью. При нагреве элемент 33 испытывает аустенитное превращение и, укорачиваясь, совершает работу по повороту коромысла 29 и взведению пружины 31. При охлаждении элемент 33 испытывает мартенситное превращение и растягивается реверсивно поворачивающей коромысло 29 пружиной 31. Данное возвратно-поступательное перемещение коромысла 29 обеспечивает двухступенчатое перемещение колеса 13 на величину хода анкерного механизма 14, которому соответствует двухступенчатое перемещение диска 36 относительно форсунки 3, в результате чего происходит изменение зазора между форсункой 3 и кромкой диска 36, а значит и изменяется расход перетекающей через форсунку 3 жидкости (фиг.7). При необходимости повторного переключения регулятора расхода, снова на непродолжительное время включают и отключают электронагреватель 35.

При необходимости изменения расхода перетекающей через форсунку 3 жидкости показанным на фиг.5, 6 регулятором расхода на непродолжительное время пропускают через элемент 33 электрический ток. При этом сначала элемент 33 нагревается, а затем охлаждается находящейся в камере 6 жидкостью. При нагреве элемент 33 испытывает аустенитное превращение и, укорачиваясь, совершает работу по повороту коромысла 29 и взведению пружины 31. При охлаждении элемент 33 испытывает мартенситное превращение и растягивается реверсивно поворачивающей коромысло 29 пружиной 31. Данное возвратно-поступательное перемещение коромысла 29 обеспечивает двухступенчатое перемещение колеса 13 на величину хода анкерного механизма 14, которому соответствует двухступенчатое перемещение диска 41 относительно форсунки 3, в результате чего происходит изменение зазора между форсункой 3 и диском 41, а значит и изменяется расход перетекающей через форсунку 3 жидкости. При необходимости повторного переключения регулятора расхода через элемент 33 повторно кратковременно пропускают электрический ток.

Переключение представленного регулятора обеспечивается малогабаритным электроприводом, действие которого схоже с действием пальца на спусковой курок мощного механизма. При этом поворот диска 28, 36, 41 относительно форсунки 3 производится без внешних силовых приводов, потоком жидкости в трубопроводе.

Диски 28, 36, 41 расположены со стороны набегающего потока, что предохраняет их от интенсивного разрушения вырывающейся из форсунки 3 струей с абразивными включениями, наблюдающегося при установке данных запорных элементов с противоположной стороны перегородки 4.

Содержащаяся в камере 6 жидкость препятствует проникновению в камеру 6 трубопроводной жидкости, что способствует предотвращению перетоков через подшипник 5 и способствует наделению камеры 6 функцией картера, заполненного чистой водой, минеральным или силиконовым маслом. Это позволяет продлить ресурс находящихся в камере 6 деталей, снизить трение в состоящих из них механизмах и использовать при их изготовлении недорогие материалы. В результате, воздействию потока с абразивными включениями подвержены только расположенные снаружи камеры 6, не требующие высокой точности обработки массивные элементы конструкции, повышение надежности которых достигается путем использования износостойких, например, керамических или композиционных материалов.

В целях повышения герметичности подшипник 5 целесообразно оснащать сальником, например, в виде фторопластовых шайб.

Штыри 40 в заглушках 39 по принципу действия аналогичны токопроводящим контактам в керамических корпусах свечей зажигания автомобилей.

Для снижения трения между зубьями 12 и зубьями 15, 16 целесообразно укомплектовать их подшипниками в виде металлических втулок.

Перед применением регулятора целесообразно осуществить его тарировку на предмет определения расхода при разных перепадах давлений для каждого зафиксированного положения колеса 13 относительно коромысел 14, 30. В дальнейшем это позволит задавать требуемые параметры по показаниям счетчика переключений регулятора.

1. Регулятор расхода жидкости, содержащий соединенный с напорным трубопроводом цилиндрический корпус, внутренняя полость которого разделена снабженной форсункой перегородкой на входную и выходную части, напротив форсунки расположен соединенный с электроприводом дросселирующий запорный элемент, электропривод снабжен выводными электрическими проводами с концевыми токопроводящими контактами, отличающийся тем, что дополнительно содержит снабженную подшипником камеру, которая расположена во входной части корпуса с зазором относительно его стенок, турбину, снабженную валом, лопастным колесом и подводводящим каналом в виде указанного зазора, расположенный в камере анкерный механизм с закрепленным на валу турбины зубчатым колесом и со связанным с электроприводом подпружиненным коромыслом, камера закреплена на корпусе без нарушения герметичности его стенок, вал установлен в корпусе на подшипнике и через последний насквозь пересекает стенку камеры, запорный элемент выполнен в виде закрепленного на валу диска.

2. Регулятор расхода жидкости по п.1, отличающийся тем, что электропривод имеет вид электромагнита, при этом катушка и сердечник электромагнита расположены вне внутренней полости камеры, а якорь - внутри камеры и соединен с коромыслом.

3. Регулятор расхода жидкости по п.1, отличающийся тем, что электропривод имеет вид снабженного электрическим нагревателем термочувствительного элемента из сплава с эффектом памяти формы, например из нитинола, термочувствительный элемент расположен во внутренней полости камеры и соединен с анкерным коромыслом, при этом либо электрический нагреватель расположен вне внутренней полости камеры, и стенки последней, по меньшей мере, в зоне теплового воздействия электрического нагревателя изготовлены из теплопроводного материала, либо термочувствительный элемент соединен с камерой и коромыслом посредством электроизоляторов, установлен внутри электроизоляционного экрана, например фторопластовой трубки, и связан с соответствующими контактами посредством выводных электрических проводов и токопроводящих штырей, замурованных в электроизоляционных заглушках, которые герметично закреплены в стенках камеры.

4. Регулятор расхода жидкости по п.1, отличающийся тем, что внутри камеры содержится неэлектропроводная смазывающая жидкость.

5. Регулятор расхода жидкости по п.1, отличающийся тем, что запорный элемент имеет в плане круглую форму, а обращенная к форсунке поверхность запорного элемента по мере вращения последнего расположена на разном расстоянии от обращенной к ней поверхности форсунки.

6. Регулятор расхода жидкости по п.1, отличающийся тем, что запорный элемент имеет такую форму, что обращенные одна к другой поверхности запорного элемента и форсунки плоскопараллельны, при этом по мере вращения запорного элемента его кромки расположены на разном расстоянии от форсунки.

7. Регулятор расхода жидкости по п.1, отличающийся тем, что запорный элемент имеет такую форму, что по мере вращения изменяется расстояние от форсунки до кромок и обращенной к форсунке поверхности запорного элемента.