Устройство для оценки качества смазочных масел

Иллюстрации

Показать всеИзобретение относится к испытательной технике для оценки качества смазочных масел, преимущественно авиационных моторных масел, в частности к оценке их коррозионной активности на конструкционные и уплотнительные материалы, и может быть использовано в химической и авиационной промышленности для определения уровня противокоррозионных свойств моторных масел и их дифференциации при допуске к производству и применению в технике. Устройство для оценки качества смазочных масел содержит маслобак с крышкой, маслонасос, нагревательный элемент с теплообменником и шестеренчатую пару трения, связанную через маслопроводы подачи и сброса масла в замкнутый контур. При этом в маслопровод сброса масла установлена герметичная испытательная камера с регулируемыми по углу установки испытуемыми образцами конструкционных и уплотнительных материалов относительно тока масла. Причем она снабжена съемной крышкой, в которой установлены поперечины для крепления образцов, и термопары на входе и выходе масла из камеры, а съемная крышка маслобака выполнена с возможностью установки внутри над уровнем масла испытуемых образцов для оценки воздействия на них паров масла.

Техническим результатом изобретения является расширение информационных возможностей устройства для получения дополнительных данных о воздействии авиационных масел на конструкционные и уплотнительные материалы при обтекании их маслом и в парах масла. 3 ил.

Реферат

Изобретение относится к испытательной технике для оценки моторных масел, преимущественно авиационных моторных масел, в частности к оценке их коррозионной активности на конструкционные и уплотнительные материалы, и может быть использовано в химической и авиационной промышленности для определения уровня коррозионной агрессивности моторных масел и степени их воздействия на уплотнительные материалы, и их дифференциации при допуске к производству и применению в технике.

Одним из показателей качества моторных масел является коррозионная активность, характеризующая их способность вступать во взаимодействие с материалами конструкции машин и механизмов, средств хранения, транспортирования и заправки.

Ужесточение экологических норм на содержание токсичных компонентов в отработавших газах, наряду с повышением технико-экономических показателей двигателей, снижением расхода масла на угар и увеличением периодичности замены моторного масла требует обеспечения более высокого уровня эксплуатационных свойств моторного масла. Низкие расходы масла при эксплуатации современных двигателей обусловлены особенностями протекания рабочих процессов и оптимизацией геометрических параметров деталей авиационных двигателей.

Изменения конструкции современных двигателей и условий их эксплуатации привели к повышению рабочих температур деталей и нагрузок на них, возрастанию количества сажи в масле, увеличению количества прорывающихся газов в камеру, изменению химического состава продуктов сгорания топлива и, как следствие, преждевременному снижению уровня ряда функциональных свойств масла. С учетом перечисленных выше факторов предъявляются и качественно новые требования к уровню коррозионной агрессивности моторного масла при взаимодействии с конструкционными материалами и его воздействие на уплотнительные материалы. При контакте с моторным маслом металлы могут разрушаться (коррозировать) в результате протекания химических или электрохимических процессов на их поверхности (Б.В.Белянин, В.Н.Эрих, В.Г.Корсаков. Технический анализ нефтепродуктов и газа, издание 5-ое, переработанное, Л.: Химия, 1986 г., с.121-122).

Коррозионная активность масел обусловлена как их индивидуальными свойствами, зависящими от химического состава, так и условиями их эксплуатации, при которых могут протекать процессы химического и электрохимического взаимодействия масел с материалом деталей двигателя. При оценке коррозионной активности масел одним из характеризующих показателей является потеря массы деталей в результате коррозии.

Поскольку взаимодействие масел с элементами конструкции систем двигателей является одним из наиболее важных вопросов обеспечения эксплуатационной надежности техники, особое внимание при оценке уровня эксплуатационных свойств масел уделяется исследованию коррозионных свойств и воздействия на уплотнительные материалы. На практике разработаны и используются различные устройства для испытаний, которые основаны на определении потерь массы конструкционных материалов, имеющих контакт с маслами в различных условиях эксплуатации, от коррозии.

Для определения коррозионной активности наиболее часто используются устройства для испытаний на металлической поверхности деталей двигателя при их взаимодействии с моторными маслами в условиях эксплуатации.

Известен и широко применяется способ определения коррозионной активности моторных масел на одноцилиндровой установке ИКМ-40, включающий в себя следующие операции: подготовку двигателя к испытанию (сборка двигателя, установка новых шатунных вкладышей, регулировка узлов, обкатка на анализируемом масле, слив масла после обкатки), заливку свежего масла в количестве 0,5 кг, проведение испытаний в течение 40 ч при частоте вращения коленчатого вала 1500 об/мин, температуре масла в картере 120±2°С, расходе топлива 0,67±0,01 кг/ч (общий расход топлива составляет 45 кг), и последующую оценку коррозионной активности по потере массы комплекта вкладышей шатунного подшипника (норма не более 25 мг) и состоянию рабочих поверхностей (визуальная оценка) [ТУ 38.401405-82-Масла моторные. Метод ИКМ-40К оценки антиокислительных свойств и коррозионной активности масел].

Недостатком таких известных устройств является большая продолжительность испытаний и высокий расход топлива, малая достоверность оценки уровня коррозионной активности моторных масел.

Наряду с моторными способами известны и применяются лабораторные способы определения коррозионной активности.

Известен способ определения коррозионной активности масел, заключающийся в том, что масло нагревают до температуры 150°С при испытании без присадок и до 200°С при испытании масла с присадками, подвергают принудительной циркуляции с расходом воздуха 125 л/ч через реактор с установленными в нем неподвижно металлическими образцами, из реактора масло через центральную трубку подают в расходный бачок, где нагревают и снова подают на циркуляцию (а.с. СССР №129872, кл. G01N 17/00, 1959 г.).

Недостатки этого способа и устройства по его реализации заключаются в том, что вследствие низкой степени распыления масла низка интенсивность окисления масла и, как следствие, мало количество образующихся при этом органических перекисей, являющихся основными окислительными агентами в процессе коррозии металлов при высоких температурах. Также значительная часть образующихся при окислении масла органических перекисей разрушается в процессе принудительной циркуляции в системе прокачки и не взаимодействует с металлическими образцами, а на стенках циркуляционной системы неизбежно происходит адсорбция присадок и других компонентов масел. Все это приводит к искажениям результатов оценки коррозионной агрессивности масел.

Наиболее близким к изобретению по технической сущности, достигаемому положительному эффекту и взятым за прототип является устройство по испытанию моторных масел (В.А.Степанов. Диагностика технического состояния узлов трансмиссии газотурбинных двигателей по параметрам продуктов износа в масле, г.Рыбинск, 2002 г., стр.201.), содержащее маслобак с крышкой, маслонасос, нагревательный элемент с теплообменником и шестеренчатую пару трения, маслопроводы подачи и сброса масла, линейный феррограф с датчиком и откачивающим насосом. Испытания проводятся на реальном узле трения, состоящем из пары зубчатых колес, изготовленных из материалов и по технологии производства шестерен для реальных изделий. При испытании воспроизводятся окружные скорости вращения, относительные скорости скольжения, удельные нагрузки, рабочие температуры, существующие в реальных авиационных газотурбинных двигателях.

Недостатком данного устройства является, что он обеспечивает только оценку смазочных свойств и термоокислительной стабильности испытываемых масел.

Технический результат изобретения - расширение информационных возможностей устройства для получения дополнительных данных о воздействии авиационных масел на конструкционные и уплотнительные материалы при обтекании их маслом и в парах масла.

Указанный технический результат достигается тем, что устройство для оценки качества смазочных масел, содержащее маслобак с крышкой, маслонасос, нагревательный элемент с теплообменником и шестеренчатую пару трения, связанные через маслопроводы подачи и сброса масла в замкнутый контур, причем в маслопровод сброса масла установлена герметичная теплоизолированная испытательная камера с регулируемыми по углу установки испытуемыми образцами конструкционных и уплотнительных материалов параллельно току масла не касаясь стенок камеры, причем она снабжена съемной теплоизолированной крышкой, в которой установлены поперечины для крепления образцов, термопары на входе и выходе масла из камеры, а крышка маслобака выполнена съемной с возможностью установки внутри над уровнем масла испытуемых образцов для оценки воздействия на них паров масла.

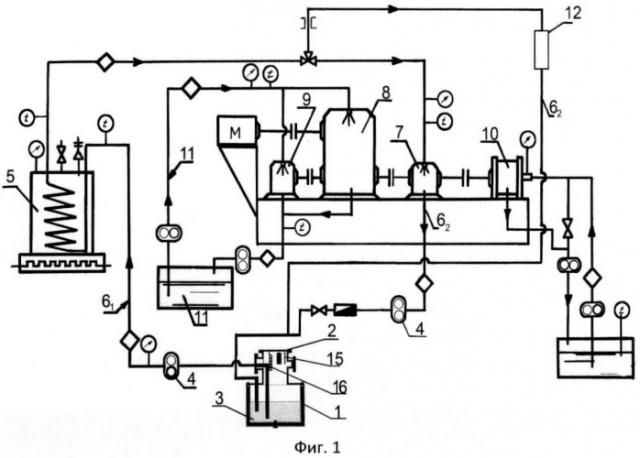

На фиг.1 представлена схема устройства для оценки качества смазочных масел.

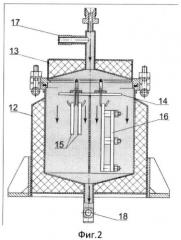

На фиг.2 представлена конструкция герметичной теплоизолированной испытательной камеры со съемной крышкой.

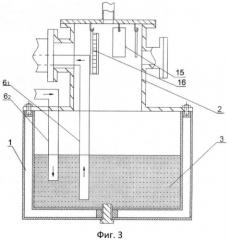

На фиг.3 представлена конструкция маслобака со съемной крышкой и трубками забора и сброса масла.

Устройство для оценки качества смазочных масел содержит маслобак 1 со съемной крышкой 2, в котором находится испытуемое смазочное масло 3, насос 4 с теплообменником 5, где происходит подогрев испытуемого масла до необходимой по условиям испытаний температуры, которое поступает через маслопровод подачи 61 основной маслосистемы в переднюю коробку 7, обеспечив подачу смазочного масла к испытуемой паре трения зубьев шестерен. Редуктор 8 и задняя коробка 9, входящие в кинематическую схему установки, а также гидромуфта 10 обеспечивают создание необходимой нагрузки на зубья испытуемых шестерен. Кроме того, в устройство входит дополнительная маслосистема 11, обеспечивающая смазку всей кинематической схемы установки, за исключением передней коробки.

В маслопровод сброса 62 масла установлена герметичная испытательная камера 12 (фиг.2) со съемной крышкой 13, в которой установлена поперечина 14 с закрепленными образцами конструкционных 15 и уплотнительных материалов 16, при этом они не касаются стенок камеры и расположены параллельно току масла. На входе в камеру и выходе из нее установлены термопары 17 и 18 для замера температуры обтекаемого образцы масла. Образцы испытуемых материалов находятся в камере во время всего цикла испытаний. Через камеру осуществляется непрерывная прокачка испытуемого масла при отсутствии избыточного давления в ходе эксперимента, при этом в масле содержится атмосферный воздух, попадающий в основную маслосистему через уплотнения.

Кроме того, испытуемые образцы конструкционных и уплотнительных материалов 15 и 16 закреплены в маслобаке 1 внутри над уровнем масла на крючках под съемной крышкой 2 (фиг.3). Таким образом осуществляется воздействие масла на металлы и резины не только в потоке, но и в парах масла.

Образцы конструкционных материалов выполнены в виде пластинок размером 20×40×1÷3 мм из следующих металлов и сплавов:

- стали углеродистой (ст.10 или 20, 45, 35ХА, 12ХН3А, 30ХГСАЪ по ГОСТ 16523, ГОСТ 9045, ГОСТ 1577;

- стали оксиднофосфатированной;

- стали оцинкованной с хроматным пассивированием;

- магниевого сплава МЛ-10 оксидированного по ПИ 1.2.293;

- меди Ml или МЗ ГОСТ 1173;

- латуни ЛС 59-1 ГОСТ 2208;

- бронзы БрАЖН 10-4-4, БрАЖМ 10-3-1,5 ГОСТ 18175, БрОС 10-10 ГОСТ 613.

Образцы для определения воздействия масел на уплотнительные материалы изготавливают из резины марок ИРП-1316, ИРП-1287 51-1434 ТУ 38 005-1166 и другие со следующими характеристиками:

- условная прочность при растяжении не менее 11,8 МПа,

- относительное удлинение при разрыве не менее 150%.

Для определения предела прочности применяются стандартные двусторонние лопатки. Форма и размеры двусторонних лопаток должны соответствовать требованиям ГОСТ 270 для образца типа З.

Для определения величины набухания резины могут использоваться как стандартные лопатки по ГОСТ 270, так и образцы произвольной формы, изготовленные из готовых изделий, массой не менее 1 г.

Для определения величины накопления остаточной деформации сжатия применяются образцы цилиндрической формы. Размеры образцов должны соответствовать требованиям ГОСТ 9.029 метод Б, т.е. иметь диаметр (10±0,5) мм, высоту (10±0,2) мм.

В ходе подготовки эксперимента образцы конструкционных материалов зачищаются, промываются и взвешиваются. Образцы уплотнительных материалов, например лопаток, взвешиваются, определяется прочность на разрыв и с помощью микрометра замеряется высота столбиков.

Образцы закрепляются в испытательной камере и в маслобаке. За начало и окончание испытания принимается начало и окончание работы устройства при испытании исследуемого образца масла. Температура масла при проведении испытаний соответствует условиям проведения испытаний масла на установке.

После этого запускаются насосы основной и вспомогательной маслосистемы, при этом обеспечивается подача масла в кинематическую схему и основную маслосистему. После чего на нагреватель в теплообменнике 5 подается напряжение, что обеспечивает подогрев масла до заданной по условиям испытаний температуры эксперимента. Масло проходит по контуру забора масла 61, поступая в переднюю коробку 7, где смазывает пару шестерен и в испытательную камеру 12, в которой происходит взаимодействие испытуемого смазочного масла с конструкционными 15 и уплотнительными 16 материалами. После чего по контуру сброса масла 62 возвращается в маслобак 1 основной маслосистемы. Включается маслонасос системы нагружения, обеспечивая необходимую нагрузку на зубья шестерен, включается мотор кинематической схемы, обеспечивая посредством редуктора 8 и задней коробки 9 необходимое число оборотов испытуемой пары шестерен, находящихся в передней коробке 7. В процессе работы насоса основной маслосистемы в маслобаке 1 создается масляный туман (область взвешенных паров масла), в котором посредством крючков, установленных в съемной крышке 2, располагаются образцы конструкционных 15 и уплотнительных 16 материалов. Цикл испытаний рассчитан на 50 часов, по окончании которого образцы исследуют на предмет изменений физико-химических свойств.

По окончании испытания образцы вынимаются из испытательной камеры и маслобака, промываются, высушиваются и взвешиваются. По изменению свойств образцов конструкционных и уплотнительных материалов определяется коррозионная агрессивность к конструкционным материалам и степень воздействия на уплотнительные материалы испытуемого масла в условиях максимально приближенных к реальным.

Путем получения дополнительных данных по оценке коррозионной агрессивности за один цикл проведения испытаний на установке позволяет расширить информационные возможности стенда.

Устройство для оценки качества смазочных масел, содержащее маслобак с крышкой, маслонасос, нагревательный элемент с теплообменником и шестеренчатую пару трения, связанную через маслопроводы подачи и сброса масла в замкнутый контур, отличающееся тем, что в маслопровод сброса масла установлена герметичная испытательная камера с регулируемыми по углу установки испытуемыми образцами конструкционных и уплотнительных материалов относительно тока масла, причем она снабжена съемной крышкой, в которой установлены поперечины для крепления образцов, и термопары на входе и выходе масла из камеры, а съемная крышка маслобака выполнена с возможностью установки внутри над уровнем масла испытуемых образцов для оценки воздействия на них паров масла.