Способ виброакустического контроля изделий и устройство для его осуществления

Иллюстрации

Показать всеИспользование: для виброакустического контроля изделий. Сущность заключается в том, что последовательно возбуждают упругие колебания и нагружают локальные зоны контролируемого изделия присоединенной массой, образуя колебательную систему «участок изделия - присоединенная масса», регистрируют параметры колебаний и по зависимости параметров колебаний от местоположения присоединенной массы судят о наличии дефекта и его местоположении в изделии, при этом возбуждение упругих колебаний осуществляют ударником со сквозным осевым отверстием, а ограничение исследуемого участка производят его контактной поверхностью, при этом о наличии и местоположении дефекта судят по изменению амплитудно-частотной характеристики принятого сигнала. Технический результат: повышение качества виброакустического контроля изделий. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области виброакустического контроля материалов и изделий и может быть использовано для неразрушающего контроля композитных и многослойных изделий из металлов и пластиков и их комбинаций, полученных методами диффузионной сварки, пайки, склеивания и т.п., а также для обнаружения подповерхностных дефектов типа нарушения сплошности и инородных включений.

Известен способ акустического контроля тонкостенных изделий по патенту РФ №2117940, МПК G01N 29/04, 20.08.1998, заключающийся в том, что в контролируемом участке изделия возбуждают импульсы свободных колебаний, последовательно акустически нагружают локальные зоны контролируемого участка, принимают упругие колебания и измеряют их частоту, по которой судят о дефектности контролируемого участка, при этом для каждой локальной зоны контролируемого участка последовательно производят по два измерения упругих колебаний, первое из которых - без нагружения локальной зоны, а второе - при фиксации локальной зоны в плоскости изделия, принимая упругие колебания и измеряя их в максимально возможной близости от данной локальной зоны, при этом о наличии дефектов и их местоположении судят по наличию и местоположению локальных зон, характеризующихся скачкообразным изменением результатов в первом и втором измерениях.

Известно устройство для акустического контроля тонкостенных изделий по патенту РФ №2117940, МПК G01N 29/04, 20.08.1998, содержащее ударное устройство для возбуждения импульсов свободных упругих колебаний в контролируемом изделии, элемент акустической нагрузки локальной зоны контролируемого участка и приемник упругих колебаний, установленный на поверхности изделия и подключенный к измерителю частоты, при этом элемент акустической нагрузки представляет собой фиксатор локальной зоны в плоскости изделия, выполненный в виде постоянного магнита, размещенного на внешней поверхности изделия, и ферромагнитной шайбы, размещенной в зоне магнита на внутренней поверхности изделия.

Известен способ для неразрушающего контроля многослойных изделий по патенту РФ №2168722, МПК G01N 29/04, 20.05.2000, заключающийся в нанесении механических ударов по поверхности контролируемого изделия и анализе реакции изделия на эти удары, при этом удары наносятся свободно падающим ударником, изготовленным из ферромагнитного материала, а в момент отскока на него воздействуют строго дозированным электромагнитным импульсом, придающим ударнику дополнительное ускорение вверх и компенсирующим потери энергии при ударе, обусловленные затратами энергии на создании в изделии и окружающем пространстве упругих акустических волн и пластическую деформацию поверхностных слоев соударяющихся тел, причем величину этих потерь определяют путем измерения периода установившихся колебаний ударника и амплитуды этих колебаний.

Известно устройство для неразрушающего контроля многослойных изделий по патенту РФ №2168722, МПК G01N 29/04, 20.05.2000, содержащее стальной ударник, катушку электромагнита, микрофон и устройство формирования импульса тока электромагнита, при этом дополнительно введены усилитель-формирователь синхроимпульсов и измеритель периода ударных импульсов, причем вход усилителя-формирователя и синхроимпульсов соединен с микрофоном, а его выход - с входами формирователя импульсов тока электромагнита и измерителя периода ударных импульсов, а сам ударник располагается вертикально в полости катушки электромагнита с зазором, обеспечивающим свободное перемещение ударника вдоль оси катушки электромагнита.

Наиболее близким к предлагаемому способу является способ виброакустического контроля изделий по заявке на изобретение №2001105840/28, МПК G01N 29/04, 20.05.2003, заключающийся в том, что последовательно ограничивают локальные зоны контролируемого изделия контактной поверхностью присоединенной массы в виде рамки, образуя колебательную систему «участок изделия - присоединенная масса», возбуждают упругие колебания гармонической силой, регистрируют параметры колебаний, при этом о наличии и местоположении дефекта судят по изменению амплитудно-частотной характеристики принятого сигнала.

Наиболее близким к предлагаемому устройству является устройство для виброакустического контроля изделий по заявке на изобретение №2001105841/28, МПК G01N 29/04, 20.05.2003, содержащее источник и приемник звуковых колебаний, корпус, контактная поверхность которого выполнена соответствующей профилю исследуемого изделия, при этом источником колебаний является механический ударник, расположенный внутри корпуса.

Недостатком известных способов и устройств для виброакустического контроля изделий является наличие определенного расстояния между устройством возбуждения упругих колебаний и приемником сигнала, что, в свою очередь, приводит к уменьшению локальности и чувствительности контроля к мелким дефектам.

Задачей изобретения является повышение качества виброакустического контроля изделий путем увеличения локальности, чувствительности и достоверности контроля мелких дефектов за счет сокращения расстояния между устройством возбуждения упругих колебаний и приемником сигнала, а также снижения влияния на чувствительный элемент упругих колебаний соседних участков контролируемого объекта.

Технический результат достигается тем, что в способе виброакустического контроля изделий, заключающемся в том, что последовательно возбуждают упругие колебания и нагружают локальные зоны контролируемого изделия присоединенной массой, образуя колебательную систему «участок изделия - присоединенная масса», регистрируют параметры колебаний и по зависимости параметров колебаний от местоположения присоединенной массы судят о наличии дефекта и его местоположении в изделии, согласно заявляемому изобретению, возбуждение упругих колебаний осуществляют ударником со сквозным осевым отверстием, а ограничение исследуемого участка производят его контактной поверхностью, при этом о наличии и местоположении дефекта судят по изменению амплитудно-частотной характеристики принятого сигнала. Таким образом, для достижения технического результата возбуждение упругих колебаний и ограничение зоны контролируемого изделия контактной поверхностью присоединенной массы осуществляют ударным элементом со сквозным осевым отверстием, в центре которого расположен чувствительный элемент.

Для достижения технического результата заявляемого изобретения в устройство для виброакустического контроля изделий, содержащее усилитель управляющего импульса, аналого-цифровой преобразователь, цифроаналоговый преобразователь, персональный компьютер, электромагниты, ударник и коаксиально размещенный в его осевом канале щуп пьезоэлектрического датчика, согласно заявляемому изобретению, упругие колебания контролируемой зоны возбуждаются падением ударника V-образной формы, установленным с возможностью скольжения по подпружиненным зажимам, выполненным в соответствии с профилем ударника, а сам ударник и зажимы вставлены в расположенный на подставке массивный корпус, сила тяжести которого больше, чем сила удара ударника.

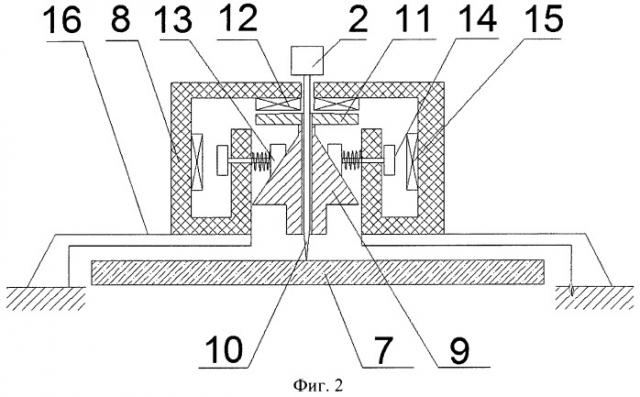

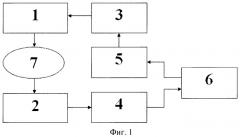

Сущность изобретения поясняется чертежами, где на фиг.1 дана структурная схема устройства, на фиг.2 - чертеж первичного преобразователя.

Устройство для виброакустического контроля изделий (фиг.1), реализующее данный способ, состоит из устройства 1 возбуждения упругих колебаний и пьезоэлектрического датчика 2, усилителя управляющего импульса 3, аналого-цифрового преобразователя (АЦП) 4, цифроаналогового преобразователя (ЦАП) 5 и персонального компьютера 6 с установленным пакетом прикладных программ. Устройство возбуждения 1 и пьезоэлектрический датчик 2 входят в состав первичного преобразователя и располагаются над объектом контроля 7.

Первичный преобразователь (фиг.2) содержит массивный корпус 8, внутри которого расположен V-образный ударник 9 с коаксиально размещенным в нем щупом 10 пьезоэлектрического датчика 2. Над ударником 9 закреплен якорь 11 электромагнита 12. С ударником 9 контактируют выполненные в соответствии с его профилем подпружиненные зажимы 13, которые закреплены с якорями 14 электромагнитов 15. Первичный преобразователь устанавливается над объектом контроля 7 на специальной подставке 16.

Устройство работает следующим образом. Первичный преобразователь устанавливается на подставке 16 перпендикулярно к зоне контроля, ударным концом вниз так, чтобы щуп 10 пьезоэлектрического датчика 2 касался контролируемой зоны. На обмотку электромагнитов 15 подается управляющий импульс, якоря 14 с закрепленными с ними зажимами 13 оттягиваются от ударника 9. Затем управляющий импульс подается на обмотку электромагнита 12, якорь 11 вместе с ударником 9 поднимается вверх. После снятия напряжения с обмоток электромагнитов 15 и 12 ударник 9 падает вниз, скользя по подпружиненным зажимам 13. Сила трения о зажимы 13 ударника 9 при этом будет минимальна по причине их скольжения в сторону уменьшения диаметра ударника. После удара, в связи со значительным увеличением силы трения о зажимы 13 при инерционном отскоке вверх, а также большей силой тяжести корпуса 8 по сравнению с силой удара, ударник 9 без совершения отскока остается на поверхности контролируемого объекта 7.

Управление электромагнитами 12 и 15, которые входят в состав устройства 1 возбуждения упругих колебаний, осуществляется персональным компьютером 6, выходной сигнал которого преобразуется в аналоговую форму в ЦАП 5 и усиливается до необходимой величины в усилителе управляющего импульса 3. Упругие колебания, вызванные падением ударника 9 на контролируемую поверхность, воспринимаются пьезоэлектрическим датчиком 2 и преобразуются в АЦП 4 в цифровую форму, после чего с помощью пакета прикладных программ обрабатываются на персональном компьютере 6. Заключение о дефектности контролируемой зоны выдается исходя из изменения амплитудно-частотной характеристики принятого сигнала.

В связи с тем, что возбуждение упругих колебаний и ограничение локальной зоны контролируемого изделия производится контактной поверхностью ударника 9, существенно сокращается расстояние между устройством 1 возбуждения упругих колебаний и приемником сигнала. Выполнение ударного элемента со сквозным осевым отверстием позволяет получить при нанесении удара по контролируемому объекту пик колебаний в его центре, который воспринимается пьезоэлектрическим датчиком 2. Таким образом, пьезоэлектрический датчик 2 находится в зоне отсутствия влияния колебаний соседних участков контролируемого объекта, что позволяет повысить чувствительность контроля к мелким дефектам, увеличить его локальность и достоверность. Кроме того, применение V-образной конструкции ударника 9 и выполненных в соответствии с его профилем подпружиненных зажимов 13 позволяет избавиться от «дребезга» ударника 9 при ударе о поверхность контроля.

Предлагаемый способ осуществлен в лабораторных условиях. Эксперименты проводились на образцах двух типов с искусственными дефектами. Первый образец представляет собой двухслойную панель, склеенную эпоксидным клеем, верхний слой которой - текстолит толщиной 1,5 мм, а нижний слой - сталь толщиной 2 мм. Панель имела дефекты 6 виде сквозных круговых отверстий в нижнем слое (стали) диаметрами: 16, 12, 10, 8, 6, 5, 4, 3 и 2 мм.

Образец второго типа представляет собой двухслойную панель из алюминиевого сплава, металлические листы которой имеют толщины 0,7 мм, и 1,4 мм. Соединение осуществлялось посредством клеевой пленкой ВК-25 толщиной 0,25 мм. При изготовлении панели был получен дефект типа продольного выреза клеевой пленки шириной 15 мм.

Эксперименты осуществлялись с первичным преобразователем, изображенным на фиг.2, с диаметром сквозного осевого отверстия ударника 2 мм. Контроль экспериментальных образцов осуществлялся с шагом передвижения первичного преобразователя - 0,5 мм. Экспериментальные исследования подтвердили высокую надежность обнаружения дефектов. На образцах обоих типов граница дефектной зоны обнаруживалась с точностью до 0,25 мм.

Точность определения дефектов зависит от диаметра сквозного осевого отверстия ударника и шага передвижения первичного преобразователя.

Проведенные экспериментальные исследования показали высокую точность локального контроля и повторяемость экспериментальных данных, а также значительную чувствительность к мелким дефектам.

1. Способ виброакустического контроля изделий, заключающийся в том, что последовательно возбуждают упругие колебания и нагружают локальные зоны контролируемого изделия присоединенной массой, образуя колебательную систему «участок изделия - присоединенная масса», регистрируют параметры колебаний и по зависимости параметров колебаний от местоположения присоединенной массы судят о наличии дефекта и его местоположении в изделии, отличающийся тем, что возбуждение упругих колебаний осуществляют ударником со сквозным осевым отверстием, а ограничение исследуемого участка производят его контактной поверхностью, при этом о наличии и местоположении дефекта судят по изменению амплитудно-частотной характеристики принятого сигнала.

2. Устройство для виброакустического контроля изделий, содержащее усилитель управляющего импульса, аналого-цифровой преобразователь, цифроаналоговый преобразователь, персональный компьютер, электромагниты, ударник и коаксиально размещенный в его осевом канале щуп пьезоэлектрического датчика, отличающееся тем, что упругие колебания контролируемой зоны возбуждаются падением ударника V-образной формы скользящим по подпружиненным зажимам, выполненным в соответствии с профилем ударника, а сам ударник и зажимы вставлены в расположенный на подставке массивный корпус, сила тяжести которого больше, чем сила удара ударника.