Регенерируемый щелевой фильтр

Иллюстрации

Показать всеИзобретение относится к технике для капитального ремонта скважин, в частности к фильтрам для очистки промывочной жидкости от механических примесей. Регенерируемый щелевой фильтр содержит корпус с входным штуцером, вращающийся щелевой фильтрующий элемент, размещенный на валу между нижним и верхним дисками, верхнюю крышку с приводом вращения и выходным штуцером, нижнюю камеру со штуцером для выхода осадка, устройство для удаления осадка с фильтрующего элемента, размещенное внутри корпуса. На боковой поверхности верхнего и нижнего диска расположено по одному зубцу, размещенному один над другим. На внутренней стенке корпуса для зубцов выполнены упоры. Устройство для удаления осадка выполнено в виде щеточной рейки. Технический результат: снижение трудозатрат на регенерацию и непроизводительных потерь на техническое обслуживание, ускорение процесса промывки скважины. 4 ил.

Реферат

Предлагаемое изобретение относится к технике для капитального ремонта скважин, в частности к фильтрам для очистки промывочной жидкости от механических примесей.

Известен комплект фильтров грубой и тонкой очистки, размещенных в отсеках приема и откачки желобной емкости, установленной на шасси автоприцепа (ОАО "Лениногорский завод АвтоСпецОборудование", www.tataso.ru/emkosti/).

Недостатками комплекта фильтров являются невысокая степень очистки промывочной жидкости и значительная продолжительность процесса промывки.

Известен мобильный фильтр, размещенный на шасси автомобиля с насосным агрегатом, состоящий из цилиндрического корпуса с входным и выходным патрубками, верхней крышки и фильтрующего элемента мешочного типа из полипропиленового полотна (патент на полезную модель №87746 РФ, E01B 43/08, 2009).

Недостатками мобильного фильтра являются быстрая загрязняемость фильтрующего элемента при очистке промывочной жидкости с большим содержанием механических примесей и нефти и невозможность его регенерации.

Известен мобильный фильтр, состоящий из двух горизонтальных корпусов со щелевыми фильтрующими элементами, смонтированный на прицепе (ЗАО "ПО Стронг", www.oilgasfilter.ru/catalog).

Недостатками фильтра являются непродолжительное время работы с сильно загрязненными жидкостями из-за потери пропускной способности фильтрующих элементов и необходимость частого прерывания технологического процесса на их регенерацию. Регенерацию фильтра осуществляют противотоком или на демонтированных из корпусов фильтрующих элементах, что приводит к непроизводительным потерям жидкости и увеличению продолжительности технологического процесса.

Известен регенерируемый щелевой фильтр, содержащий корпус со штуцером для входа загрязненной жидкости, верхнюю крышку с приводом вращения и штуцером для выхода очищенной жидкости, нижнюю камеру со штуцером для выхода осадка, вращающийся щелевой фильтрующий элемент, размещенный на валу между нижним и верхним дисками, и нож для съема механических примесей, установленный на внутренней образующей корпуса (патент №2329085 РФ, B01D 29/44, 2008).

Недостатком фильтра является возможность при регенерации щелевого фильтрующего элемента продавливания ножом частиц загрязнителя в щель, что обусловливает неполное восстановление проходного сечения щели.

Настоящая полезная модель решает задачу создания регенерируемого щелевого фильтра для очистки промывочной жидкости, обладающего увеличенной эффективностью регенерации и приспособленного одновременно к транспортированию на шасси автомобиля и эксплуатации на нефтяном месторождении.

Поставленная задача решается тем, что в регенерируемом щелевом фильтре, содержащем корпус с входным штуцером, вращающийся щелевой фильтрующий элемент, размещенный на валу между нижним и верхним дисками, верхнюю крышку с приводом вращения и выходным штуцером, нижнюю камеру со штуцером для выхода осадка, устройство для удаления осадка, размещенное внутри корпуса, согласно изобретению на боковой поверхности верхнего и нижнего диска расположено по одному зубцу, размещенному один над другим, на внутренней стенке корпуса для зубцов выполнены упоры, а устройство для удаления осадка выполнено в виде щеточной рейки.

Высота зубцов и упоров выбирается из условия их соударения при вращении щелевого фильтрующего элемента по часовой стрелке или против нее.

Как вариант, зубцы могут быть расположены на наружном основании верхнего и нижнего дисков, при этом размеры и форма зубцов должны обеспечивать выполнение ими той же функции.

В стенке корпуса фильтра может быть установлен с возможностью радиального перемещения ударный механизм или механизмы, контактирующий со щелевым фильтрующим элементом.

Щеточная рейка с дискретными щетинками обладает улучшенной способностью по удалению частиц загрязнителя из щели и не продавливает их внутрь фильтра. Щеточная рейка имеет регулируемый зазор между рядами щетинок и щелевым фильтрующим элементом.

Привод вращения выполняется ручным для исключения вероятности смятия зубцов и упоров при соударении.

Щелевой фильтр может быть размещен на шасси с насосным агрегатом и снабжен подъемным механизмом для удобства эксплуатации.

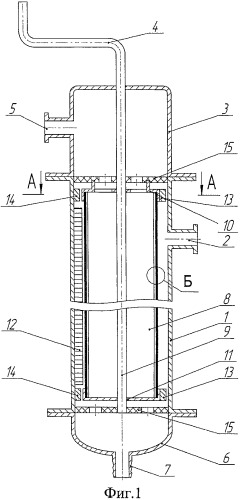

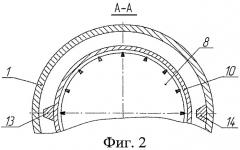

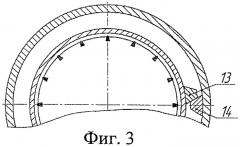

На фиг.1 схематично показан регенерируемый щелевой фильтр заявляемой конструкции, на фиг.2 - поперечное сечение фильтра, разрез А-А фиг.1, на фиг.3 - поперечное сечение фильтра в момент соударении зубца с упором при регенерации, на фиг.4 - продольный разрез щелевого фильтрующего элемента.

Регенерируемый щелевой фильтр (фиг.1) состоит из цилиндрического корпуса 1 со штуцером 2 для входа загрязненной жидкости, верхней крышки 3 с приводом вращения 4 и штуцером 5 для выхода очищенной жидкости, нижней камеры 6 со штуцером 7 для выхода осадка, вращающегося щелевого фильтрующего элемента 8, установленного на валу 9 между верхним диском 10 и нижним диском 11, щеточной рейки 12 для удаления механических примесей, закрепленной на внутренней образующей корпуса 1. На боковой поверхности дисков 10 и 11 имеется по одному зубцу 13, размещенному один над другим, а на внутренней стенке корпуса 1 на уровне дисков 10, 11 установлено по одному упору 14 для зубцов 13 (фиг.2, 3).

Корпус 1 отделен от верхней крышки 3 и нижней камеры 6 перегородками 15 с отверстиями (фиг.1). Щелевой фильтрующий элемент 8 выполнен из продольных стержней 16 и приваренного к ним в точках контакта навитого призматического профиля 17, образующего непрерывную щель 18 между витками гарантированной ширины (фиг.4).

Предлагаемый регенерируемый щелевой фильтр работает следующим образом. Для промывки скважины фильтр доставляют на шасси с насосным агрегатом на кустовую площадку и с помощью подъемного механизма устанавливают между желобной емкостью и насосным агрегатом (не показаны). Входной штуцер 2 фильтра соединяют с отсеком откачки желобной емкости, а выходной штуцер 5 - с входом насосного агрегата. Выкид с насосного агрегата подбивается к устьевой обвязке скважины.

При промывке скважины насосный агрегат закачивает изначально чистую промывочную жидкость по затрубному пространству в скважину. В скважине жидкость захватывает загрязнения в виде песка, проппанта, ржавчины и нефти и возвращается по колонне НКТ на поверхность, где предварительно очищается от наиболее крупных частиц в желобной емкости.

Из отсека откачки промывочная жидкость попадает в регенерируемый щелевой фильтр через входной штуцер 2 и оказывается в кольцевом зазоре между фильтрующим элементом 8 и стенкой корпуса 1 (фиг.1).

При прохождении через фильтрующий элемент 8 из промывочной жидкости удаляются частицы, размер которых превышает ширину щели 18 (фиг.4). Частицы задерживаются над щелью 18, образуя конгломераты. При этом наиболее крупные конгломераты частиц под действием гравитационных сил отделяются от фильтрующего элемента 8, оседают вниз корпуса 1 и сквозь отверстия в перегородке 15 попадают в нижнюю камеру 6. Через штуцер 7 накопленные примеси удаляются по мере необходимости из фильтра.

Очищенная промывочная жидкость через отверстия в верхней перегородке 15 попадает в верхнюю крышку 3 и далее через выходной патрубок 5 подается на вход насосного агрегата, который нагнетает ее в скважину. Процесс проводится вкруговую до приобретения жидкостью светлого оттенка.

Часть механических примесей, прочно удерживающихся на фильтрующем элементе 8, удаляется при регенерации фильтра. Для этого с помощью привода 4, установленного в верхней крышке 3, приводится во вращение вал 9, например, по часовой стрелке. Щелевой фильтрующий элемент 8 в сборе с верхним и нижним диском 10, 11 вращается вместе с валом 9 (фиг.2). Щеточная рейка 12, контактирующая щетинками с фильтрующим элементом 8, удаляет механические частицы, налипшие на призматическом профиле 17 и застрявшие в щели 18 (фиг.4). Вращение фильтрующего элемента 8 происходит до соударения зубцов 13 на верхнем и нижнем дисках 10, 11 с упорами 14 на внутренней поверхности корпуса 1 (фиг.3). При соударении фильтрующий элемент 8 резко тормозится. Частицы загрязнителя за счет инерционных сил отделяются от фильтрующего элемента 8 и оказываются, в конечном счете, в нижней камере 6. После соударения зубцов 13 и упоров 14 щелевой фильтрующий элемент 8 вращается приводом 4 в обратном направлении, то есть против часовой стрелки до следующего соударения зубцов об упоры. Процесс продолжается в циклическом режиме и завершается полным удалением частиц из щели 18 фильтрующего элемента 8 и восстановлением пропускной способности фильтра.

Вовлечение в процесс регенерации инерционных сил, возникающих при резкой остановке щелевого фильтрующего элемента в момент удара его зубцов об упоры на корпусе, интенсифицирует очистку загрязненного фильтрующего элемента.

В предлагаемом фильтре снижаются трудозатраты на регенерацию и непроизводительные потери на техническое обслуживание, благодаря чему ускоряется процесс промывки скважины.

Регенерируемый щелевой фильтр, содержащий корпус с входным штуцером, вращающийся щелевой фильтрующий элемент, размещенный на валу между нижним и верхним дисками, верхнюю крышку с приводом вращения и выходным штуцером, нижнюю камеру со штуцером для выхода осадка, устройство для удаления осадка с фильтрующего элемента, размещенное внутри корпуса, отличающийся тем, что на боковой поверхности верхнего и нижнего диска расположено по одному зубцу, размещенному один над другим, на внутренней стенке корпуса для зубцов выполнены упоры, а устройство для удаления осадка выполнено в виде щеточной рейки.