Способ регенерации слоя катализатора, деактивированного при проведении гетерогенно-катализируемого частичного дегидрирования углеводорода

Иллюстрации

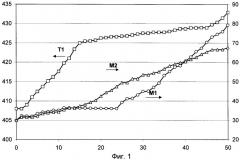

Показать всеИзобретение относится к способу регенерации слоя катализатора и способу получения акролеина и/или акриловой кислоты гетерогенно-катализируемым частичным газофазным окислением пропилена. Способ регенерации слоя катализатора, деактивированного во время реализации гетерогенно-катализируемого частичного дегидрирования подлежащего дегидрированию углеводорода до дегидрированного углеводорода, предусматривает осуществляемое в течение промежутка времени t пропускание через слой деактивированного катализатора регенерирующего газа с повышенной температурой, содержащего молекулярный кислород и инертный газ, но не содержащего углеводород, при условии, что в процессе регенерации общее содержание GA оксидов углерода в пропускаемом через слой катализатора регенерирующем газе на выходе из слоя катализатора в пределах промежутка времени t по меньшей мере периодически превышает общее содержание GE оксидов углерода в пропускаемом через слой катализатора регенерирующем газе на входе в слой катализатора, причем соответствующие содержания выражены в об.% от объема регенерирующего газа и причем разность ΔG=GA-GE до завершения процесса регенерации проходит через максимум ΔGmax, при этом: а) 0,2 об.% ≤ΔGmax≤ до 5 об.%, и

b) содержание молекулярного кислорода в подлежащем пропусканию через слой катализатора регенерирующем газе, выраженное в об.% от объема регенерирующего газа, в течение промежутка времени t до завершения процесса регенерации повышают по меньшей мере трижды, причем повышение содержания молекулярного кислорода каждый раз составляет по меньшей мере 2 об.%. В способ получения акролеина и/или акриловой кислоты слой катализатора время от время регенерируют по заявленному способу регенерации. Технический результат - склонность регенерированного слоя катализатора к деактивированию не отличалась от склонности к деактивированию свежезагруженного катализатора. 2 н. и 20 з.п. ф-лы, 3 табл., 4 ил., 3 пр.

Реферат

Настоящее изобретение относится к способу регенерации слоя катализатора, деактивированного при выполнении гетерогенно-катализируемого частичного дегидрирования подлежащего дегидрированию углеводорода до дегидрированного углеводорода, который предусматривает осуществляемое в течение промежутка времени t пропускание через слой деактивированного катализатора регенерирующего газа с повышенной температурой, содержащего молекулярный кислород и инертный газ, но не содержащего углеводород, при условии, что в процессе регенерации общее содержание GA оксидов углерода (СО, CO2) в пропускаемом через слой катализатора регенерирующем газе на выходе из слоя катализатора в пределах промежутка времени t по меньшей мере периодически превышает их общее содержание GE в пропускаемом через слой катализатора регенерирующем газе на входе в слой катализатора, причем соответствующие содержания выражены в об.% от объема регенерирующего газа и причем разность ΔG=GA-GE до завершения процесса регенерации проходит через максимум ΔGmax.

Понятие «дегидрированный углеводород» в соответствии с настоящим изобретением используют для обозначения углеводородов, молекулы которых содержат по меньшей мере на два атома водорода меньше, чем молекулы подлежащего дегидрированию углеводорода (предпочтительной в производственно-техническом отношении является соответствующая разница в два атома водорода). При этом под углеводородами подразумевают соединения, состоящие только из атомов углерода и водорода.

Таким образом, под дегидрированными углеводородами в первую очередь подразумевают ациклические и циклические алифатические углеводороды с одной или более двойными углерод-углеродными связями в молекуле.

Примерами подобных алифатических дегидрированных углеводородов являются пропилен, изобутилен, этилен, 1-бутен, 2-бутен и бутадиен, а также любые изомеры пентена. Таким образом, к дегидрированным углеводородам прежде всего относятся однократно ненасыщенные неразветвленные углеводороды (н-алкены) или разветвленные алифатические углеводороды (например, изоалкены), а также циклоалкены.

Кроме того, к дегидрированным углеводородам относятся также алкаполиены (например, диены и триены), которые содержат более одной углерод-углеродной двойной связи в молекуле. К дегидрированным углеводородам относятся также углеводородные соединения, которые могут быть получены путем дегидрирования алкильных заместителей, содержащихся в алкилароматических соединениях, таких как этилбензол или изопропилбензол. Подобными алкилароматическими соединениями являются, например, стирол или α-метилстирол.

В общем случае дегидрированные углеводороды являются ценными исходными соединениями, используемыми, например, для синтеза радикально полимеризуемых функционализированных соединений (например, акриловой кислоты из пропилена или метакриловой кислоты из изобутилена, а также продуктов полимеризации указанных кислот). Подобные функционализированные соединения могут быть получены, например, путем частичного окисления дегидрированных углеводородов. Однако дегидрированные углеводороды пригодны также, например, для синтеза таких соединений, как метил-трет-бутиловый эфир (получаемый из изобутилена продукт, пригодный для использования, например, в качестве повышающей октановое число топливной присадки). Дегидрированные углеводороды можно использовать как таковые или в виде исходных соединений для полимеризации.

Подлежащими дегидрированию углеводородами в соответствии с настоящим изобретением прежде всего являются ациклические и циклические алканы, а также олефины, число двойных углерод-углеродных связей которых подлежит увеличению (в этой связи следует упомянуть гетерогенно-катализируемое частичное дегидрирование н-бутенов до бутадиена).

Таким образом, понятие «подлежащие дегидрированию углеводороды» в соответствии с настоящим изобретением используют, например, для обозначения углеводородов формулы CnH2n+2, в которой n означает целое число от 1 до 20, углеводородов формулы CnH2n, в которой n означает целое число от 1 до 20, и углеводородов формулы CnH2н-2, в которой n означает целое число от 2 до 20, причем к подобным углеводородам прежде всего относятся алканы с 2-16 атомами углерода, например, такие как этан (превращаемый в этилен), пропан (превращаемый в пропилен), н-бутан, изобутан (превращаемый в изобутилен), н-пентан, изопентан, н-гексан, н-гептан, н-октан, н-нонан, н-декан, н-ундекан, н-додекан, н-тридекан, н-тетрадекан, н-пентадекан и н-гескадекан.

В соответствии с настоящим изобретением под подлежащими дегидрированию углеводородами, прежде всего, подразумевают алканы с 2-6 атомами углерода, еще более предпочтительно алканы с 2-4 атомами углерода. Таким образом, под подлежащими дегидрированию углеводородами согласно изобретению прежде всего подразумевают этан, пропан, н-бутан, изобутан, 1-бутен и 2-бутен, а также все изомеры пентана.

Настоящее изобретение, прежде всего, относится к пропану в качестве подлежащего дегидрированию углеводорода и пропилену в качестве образующегося в результате дегидрирования углеводорода, а также к катализаторам, подлежащим использованию для реализации указанного гетерогенно-катализируемого дегидрирования.

Способы получения дегидрированных углеводородов в общем случае известны (смотри, например, международную заявку WO 03/076370, немецкую заявку на патент DE-A 102004032129, европейскую заявку на патент ЕР-А 731077, международные заявки WO 01/96271 и WO 01/96270, немецкую заявку на патент DE-A 103 16 039, международные заявки WO 03/011804 и WO 00/10961, европейскую заявку на патент ЕР-А 799169, немецкую заявку на патент DE-A 10245585, а также немецкие заявки с регистрационными номерами 102005061626, 102006017623, 102006035718 и 102006024901.1).

Способы получения дегидрированных углеводородов путем гетерогенно-катализируемого частичного дегидрирования по меньшей мере одного подлежащего дегидрированию углеводорода в принципе могут быть разделены на две следующие группы: окислительное гетерогенно-катализируемое частичное дегидрирование и неокислительное гетерогенно-катализируемое частичное дегидрирование. Неокислительное гетерогенно-катализируемое частичное дегидрирование (в дальнейшем описании называемое также «обычным» гетерогенно-катализируемым частичным дегидрированием) в отличие от окислительного гетерогенно-катализируемого частичного дегидрирования реализуют без совместного использования кислорода. Таким образом, в случае неокислительного дегидрирования атомы водорода отрываются от подлежащего дегидрированию углеводорода непосредственно в виде молекулярного водорода, который не подлежит реализуемому на последующей стадии по меньшей мере частичному окислению кислородом до воды. Следовательно, неокислительное дегидрирование во всех случаях протекает с эндотермическим тепловым эффектом. В отличие от этого в случае окислительного гетерогенно-катализируемого частичного дегидрирования отрыв атомов водорода от подлежащего дегидрированию углеводорода реализуют при совместном использовании кислорода. При этом отрыв атомов водорода может происходить непосредственно в виде воды (H2O) (для обозначения подобного процесса, сопровождаемого экзотермическим тепловым эффектом, используют также сокращенный термин «гетерогенно-катализируемое оксидегидрирование»). Однако возможен также вариант, согласно которому сначала происходит отрыв атомов водорода в виде молекулярного водорода (то есть протекает неокислительный, соответственно обычный процесс), причем образующийся молекулярный водород на последующей стадии частично или полностью окисляется кислородом (сгорает) до воды и причем тепловой брутто-эффект подобного технологического процесса в зависимости от количества сгораемого на указанной последующей стадии водорода может быть эндотермическим, экзотермическим или нулевым.

Общей особенностью всех указанных выше процессов гетерогенно-катализируемого частичного дегидрирования подлежащих дегидрированию углеводородов является необходимость осуществления подобных процессов при сравнительно высоких реакционных температурах. Типичные реакционные температуры могут составлять более 250°С, нередко более 300°С, часто более 350°С, более 400°С, более 450°С или более 500°С.

Другая общая особенность всех указанных выше процессов гетерогенно-катализируемого частичного дегидрирования подлежащих дегидрированию углеводородов состоит в том, что в случае осуществления долговременного процесса дегидрирования для поддержания постоянной степени превращения реакционной газовой смеси, достигаемой при ее однократном пропускании через реакционный объем, необходимо постоянно повышать реакционную температуру (при сохранении прочих условий дегидрирования неизменными). Указанное обстоятельство обычно бывает обусловлено, в частности, тем, что на внешней и внутренней поверхности катализаторов дегидрирования образуются отложения углерода и/или высококипящих углеводородов, которые блокируют доступ реагентов к активным центрам катализатора, причем соответствующее снижение степени превращения обычно компенсируют, повышая температуру дегидрирования, что обусловливает повышение активности активных центров катализатора с сохранившейся доступностью.

В соответствии с международной заявкой WO 01/96008 с целью удаления указанных отложений гетерогенно-катализируемое дегидрирование время от времени прерывают, чтобы при повышенной температуре пропустить через слой катализатора не содержащий углеводорода регенерирующий газ, который состоит из молекулярного кислорода и инертного газа и окисляет отложения, превращая их в оксиды углерода. Недостаток предложенной в цитируемой заявке технологии состоит в том, что регенерирующий газ в течение всего процесса регенерации содержит 5% молекулярного кислорода. Это не позволяет достичь необходимых результатов регенерации в течение заданной длительности ее осуществления.

Аналогичный недостаток присущ также методу регенерации деактивированных катализаторов оксидегидрирования, рекомендованному в немецкой заявке на патент DE-A 102006029790, который, в свою очередь, близок методу регенерации катализаторов частичного окисления, описанному в немецких заявках на патент DE-A 10351269, DE-A 10350812 и DE-A 10350822.

Из немецких заявок на патент DE-A 10028582, DE-A 102006035718 и DE-A 102005013039 известно об осуществлении регенерации методом, в соответствии с которым на первых стадиях регенерации через слой катализатора при температуре от 300 до 600°С пропускают разбавленный азотом воздух. При этом расход пропускаемого через катализатор регенерирующего газа может составлять, например, от 50 до 10000 ч-1 при содержании кислорода в регенерирующем газе, составляющем от 0,1 или 0,5 об.% до 20 об.%. На последующих дополнительных стадиях регенерации в качестве регенерирующего газа при прочих неизменных условиях регенерации можно использовать воздух.

Недостатком обеих указанных выше технологий является отсутствие конкретных примеров осуществления рекомендуемой в них регенерации.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача предложить указанный в начале описания способ регенерации, который обладает, с одной стороны, повышенной экономичностью, а, с другой стороны, повышенной эффективностью.

Кроме того, склонность регенерированного слоя катализатора к деактивированию в основном не должна отличаться от склонности к деактивированию свежего слоя катализатора. Способы согласно уровню техники, как правило, не удовлетворяют этому условию.

В соответствии с вышесказанным найден способ регенерации слоя катализатора, деактивированного во время реализации гетерогенно-катализируемого частичного дегидрирования подлежащего дегидрированию углеводорода до дегидрированного углеводорода, который предусматривает осуществляемое в течение промежутка времени t пропускание через слой деактивированного катализатора регенерирующего газа с повышенной температурой, содержащего молекулярный кислород и инертный газ, но не содержащего углеводород, при условии, что в процессе регенерации общее содержание GA оксидов углерода в пропускаемом через слой катализатора регенерирующем газе на выходе из слоя катализатора в пределах промежутка времени t по меньшей мере периодически превышает общее содержание GE оксидов углерода в пропускаемом через слой катализатора регенерирующем газе на входе в слой катализатора, причем соответствующие содержания выражены в об.% от объема регенерирующего газа и причем разность ΔG=GA-GE до завершения процесса регенерации проходит через максимум ΔGmax, который отличается тем, что

a) ΔGmax соответствует интервал от 0,2 об.% до 5 об.%, и

b) содержание молекулярного кислорода в подлежащем пропусканию через слой катализатора регенерирующем газе, выраженное в об.% от объема регенерирующего газа, в течение промежутка времени t до завершения процесса регенерации повышают по меньшей мере трижды, причем повышение содержания молекулярного кислорода каждый раз составляет по меньшей мере 2 об.%.

Согласно изобретению предпочтительным является предлагаемый в изобретении способ регенерации, в соответствии с которым 0,2 об.% ≤ΔGmax≤4 об.%, предпочтительно 0,2 об.% ≤ΔGmax≤3 об.%, особенно предпочтительно 0,2 об.% ≤ΔGmax≤2 об.%, еще более предпочтительно 0,3 об.% ≤ΔGmax≤2 об.%, соответственно 0,4 об.% ≤ΔGmax≤2 об.%. Кроме того, в благоприятном варианте осуществления предлагаемого в изобретении способа 0,5 об.% ≤ΔGmax≤2 об.%, соответственно 0,4 об.% ≤ΔGmax≤1,5 об.%, или 0,5 об.% ≤ΔGmax≤1,5 об.%.

ΔGmax означает максимальный прирост содержания оксидов углерода в регенерирующем газе, наблюдаемый при его пропускании через слой катализатора во время реализации предлагаемого в изобретении способа (то есть в течение промежутка времени t).

В соответствии с предлагаемым в изобретении способом промежуток времени t может составлять от нескольких минут до нескольких часов (например, равно или более 1 часа, равно или более 2 часов или равно или более 3 часов) или нескольких дней (например, равно или более 24 часов, равно или более 48 часов или равно или более 72 часов). Предлагаемый в изобретении способ, как правило, реализуют в пределах промежутка времени, не превышающего 14 дней. Реализацию предлагаемого в изобретении способа, очевидно, можно также на время прекращать, а затем возобновлять.

Предлагаемый в изобретении способ, как правило, реализуют по меньшей мере до тех пор, пока количество содержащих осажденный углерод компонентов в слое деактивированного катализатора не составит менее или равно 75 мас.%, предпочтительно менее или равно 50 мас.%, особенно предпочтительно менее или равно 25 мас.%, лучше менее или равно 10 мас.%, еще лучше менее или равно 5 мас.%, соответственно менее или равно 1 мас.%, и наиболее предпочтительно менее или равно 0,1 мас.% или 0 мас.% от их первоначального количества (соответственно в пересчете на массовое количество углерода в этих компонентах).

Необходимое согласно изобретению повышение содержания молекулярного кислорода в регенерирующем газе, повторяемое по меньшей мере трижды в течение промежутка времени t, каждый раз может быть реализовано, например, в виде соответствующего скачкообразного повышения. Повышение содержания молекулярного кислорода в регенерирующем газе можно повторять также каждый раз в виде соответствующей последовательности небольших скачкообразных повышений и/или в виде соответствующего непрерывного повышения. Достигаемое в результате подобного непрерывного повышения увеличение содержания молекулярного кислорода в регенерирующем газе, каждый раз составляющее 2 об.%, означает, что тем самым выполняется предлагаемое в изобретении требование относительно реализуемого каждый раз повышения содержания молекулярного кислорода в регенерирующем газе.

Следовательно, до окончания реализации предлагаемого в изобретении способа регенерации (то есть до наступления момента времени t) содержание кислорода в регенерирующем газе согласно изобретению должно быть повышено в совокупности по меньшей мере на 6 об.%. Согласно изобретению подобное совокупное повышение содержания кислорода в регенерирующем газе предпочтительно составляет по меньшей мере 8 об.%, особенно предпочтительно по меньшей мере 10 об.%, еще более предпочтительно по меньшей мере 12 об.% и наиболее предпочтительно по меньшей мере 14 об.% или по меньшей мере 16 об.% Согласно изобретению благоприятным является также совокупное повышение содержания кислорода в регенерирующем газе, составляющее по меньшей мере 18 об.%, по меньшей мере 19 об.% или по меньшей мере 20 об.%. Однако совокупное повышение содержания кислорода в регенерирующем газе, как правило, не превышает 21 об.%.

В соответствии с предлагаемым в изобретении способом содержание кислорода в регенерирующем газе в течение промежутка времени t повышают по меньшей мере на 2 об.%, предпочтительно по меньшей мере три или четыре раза, лучше по меньшей мере пять или по меньшей мере семь раз, еще лучше по меньшей мере восемь или по меньшей мере девять раз.

Содержание кислорода в регенерирующем газе, как правило, повышают в том случае, если при прочих неизменных условиях регенерации величина ΔG отличается он нуля (например, составляет 0,01 об.%).

Кроме того, в соответствии с предлагаемым в изобретении способом благоприятным является содержание молекулярного кислорода в подлежащем пропусканию через слой катализатора регенерирующем газе, которое в начале реализации предлагаемого в изобретении способа составляет менее 15 об.%, предпочтительно менее 10 об.%, особенно предпочтительно менее или равно 5 об.%, еще более предпочтительно менее или равно 3 об.% и наиболее предпочтительно менее или равно 2 об.%, соответственно менее или равно 1 об.%. При этом содержание молекулярного кислорода в подлежащем пропусканию через слой катализатора регенерирующем газе в начале реализации предлагаемого в изобретении способа обычно составляет более 0,25 об.%, чаще всего более или равно 0,5 об.%, в большинстве случаев более или равно 0,75 об.%.

Следовательно, содержанию молекулярного кислорода в подлежащем пропусканию через слой катализатора регенерирующем газе в процессе реализации предлагаемого в изобретении способа часто соответствует интервал от 0,25 до 21 об.%.

Целесообразная в техническом отношении температура содержащего молекулярный кислород регенерирующего газа на его входе в деактивированный слой катализатора при реализации предлагаемого в изобретении способа составляет от 200 до 700°С, предпочтительно от 300 до 600°С, особенно предпочтительно от 400 до 600°С и еще более предпочтительно от 420 до 550°С, соответственно от 440 до 470°С.

Согласно изобретению предлагаемый в изобретении способ предпочтительно следует осуществлять таким образом, чтобы температура регенерирующего газа на выходе из слоя катализатора была ниже максимальной температуры, развиваемой в слое катализатора в процессе гетерогенно-катализируемого частичного дегидрирования, обусловливающего деактивирование слоя катализатора (соответственно ниже по меньшей мере 1,5-кратного значения указанной максимальной температуры). В предпочтительном варианте осуществления изобретения максимальная температура, развиваемая в слое катализатора во время реализации предлагаемого в изобретении способа регенерации, составляет менее или равна 700°С, предпочтительно менее или равна 650°С, особенно предпочтительно менее или равна 600°С и еще более предпочтительно менее или равна 575°С, соответственно менее или равна 550°С.

Согласно изобретению целесообразно, чтобы соотношение между максимальной температурой (Т), развиваемой в слое катализатора при реализации предлагаемого в изобретении способа регенерации (в течение промежутка времени t), и максимальной температурой Tmax, развиваемой в слое катализатора в процессе гетерогенно-катализируемого частичного дегидрирования, обусловившего деактивирование слоя катализатора, удовлетворяло следующему условию: 0.5·Tmax≤Т≤1,5·Tmax, соответственно 0.5·Tmax≤Т≤1·Tmax.

В оптимальном варианте предлагаемый в изобретении способ регенерации реализуют в режиме, в соответствии с которым температуру содержащего молекулярный кислород регенерирующего газа на входе в подлежащий регенерации слой катализатора в течение промежутка времени t повышают по меньшей мере однократно.

Согласно изобретению под расходом регенерирующего или реакционного газа через слой катализатора подразумевают выраженное в нормальных литрах (нл) количество регенерирующего или реакционного газа (объем в литрах, занимаемый указанными газами в нормальных условиях, то есть при температуре 0°С и атмосферном давлении), пропускаемое через слой катализатора в течение одного часа. Загруженный в реактор чистый насыпной инертный материал при расчете расхода того и другого газа через слой катализатора (в данном случае катализатора, не разбавленного инертным материалом) не учитывают. В случае если слой катализатора разбавлен чистым инертным материалом, расчет расхода регенерирующего газа через слой катализатора осуществляют с учетом присутствия в нем инертного материала, тогда как при расчете расхода реакционного газа разбавление слоя катализатора инертным материалом не учитывают. Предлагаемый в изобретении способ равным образом пригоден как в случае загрузки в реактор чистого инертного материала, так и в случае загрузки в него катализатора, разбавленного инертным материалом.

Расход может относиться также только к одному компоненту регенерирующего газа или только к одному компоненту реакционного газа. В этом случае расход компонента указывают в нл/(л·ч) (кратко в нл/л·ч или еще короче ч-1), то есть в нормальных литрах в час через литр слоя катализатора.

Согласно изобретению при реализации предлагаемого в изобретении способа регенерации расход регенерирующего газа через слой катализатора предпочтительно составляет более или равен 500 нл/л·ч. Высокий расход регенерирующего газа, как правило, обусловлен повышенным содержанием в нем инертного газа. Повышение содержания инертного газа согласно изобретению является предпочтительным в том случае, если это противодействует повышению концентрации оксидов углерода (прежде всего монооксида углерода) в регенерирующем газе. Повышенное содержание монооксида углерода в регенерирующем газе согласно изобретению вредно в том случае, если оно обусловливает выраженный химический восстанавливающий эффект, который, в свою очередь, негативно влияет на процесс регенерации слоя катализатора. Диоксид углерода премущественно обладает гораздо менее выраженным негативным действием, однако при наличии оставшихся отложений углерода он может превращаться в монооксид углерода, который прежде всего способен к локальному накапливанию. Кроме того, теплоемкость содержащегося в регенерирующем газе инертного газа способствует отведению выделяющейся в процессе регенерации реакционной теплоты.

Максимальный расход регенерирующего газа через слой катализатора, как правило, ограничивают менее или равным 50000 нл/л·ч, поскольку увеличение расхода регенерирующего газа через слой катализатора сопровождается повышением потерь давления.

Таким образом, расход регенерирующего газа через слой катализатора в соответствии с предлагаемым в изобретении способом предпочтительно составляет 1000 нл/л·ч ≤В≤40000 нл/л·ч, особенно предпочтительно 2000 нл/л·ч ≤В≤30000 нл/л·ч, особенно предпочтительно 3000 нл/л·ч ≤В≤20000 нл/л·ч, и еще более предпочтительно 4000 нл/л·ч ≤В≤15000 нл/л·ч, а также 5000 нл/л·ч ≤В≤10000 нл/л·ч. При относительно небольших количествах содержащих углерод отложений в деактивированном слое катализатора согласно изобретению предпочтительно выбирают низкий расход регенерирующего газа через слой катализатора, составляющий, например, от 300 до 700 нл/л·ч.

Согласно изобретению расход регенерирующего газа через слой катализатора при реализации предлагаемого в изобретении способа регенерации (в пределах промежутка времени t) предпочтительно проходит через максимум.

Таким образом, реализацию предлагаемого в изобретении способа, например, начинают при умеренном расходе регенерирующего газа через слой катализатора, по мере осуществления регенерации постепенно повышая его до максимального значения. После достижения максимума расход регенерирующего газа через слой катализатора вновь сокращают.

Типичные значения начального расхода регенерирующего газа находятся, например, в интервале от 4000 до 8000 нл/л·ч. Типичные максимальные значения расхода регенерирующего газа составляют, например, от 7000 до 11000 нл/л·ч. Типичные конечные значения расхода регенерирующего газа составляют, например, от 500 до 4000 нл/л·ч. При сравнительно небольших количествах содержащих углерод отложений в деактивированном слое катализатора расход регенерирующего газа через слой катализатора может составлять также, например, от 400 до 600 нл/л·ч (начальный), от 1000 до 3000 нл/л·ч (максимальный) и от 500 до 2000 нл/л·ч (конечный).

В случае если регенерирующий газ, используемый для реализации предлагаемого в изобретении способа, в качестве источника молекулярного кислорода содержит воздух, расход регенерирующего газа через подлежащий регенерации слой катализатора можно легко соблюдать в заданных выше интервалах, например, следующим образом. Регенерацию начинают, используя поток газовой смеси, который формируют путем объединения потока воздуха с газовым потоком, преимущественно (более чем на 50 об.%) состоящим из инертного газа. В дальнейшем последний из указанных потоков остается в основном неизменным, однако по мере продолжения регенерации постепенно увеличивают интенсивность потока воздуха (то есть расход воздуха в единицу времени). Увеличение интенсивности потока воздуха по мере продолжения регенерации обусловливает соответствующее повышение содержания кислорода в регенерирующем газе. Как только поток воздуха достигнет максимума, приступают к сокращению интенсивности газового потока, преимущественно состоящего из инертного газа. С одной стороны, это приводит к дальнейшему повышению содержания кислорода в регенерирующем газе, а, с другой стороны, обусловливает сокращение расхода регенерирующего газа через слой катализатора. Согласно изобретению в этом случае регенерирующий газ в конце реализации предлагаемого в изобретении способа регенерации предпочтительно состоит лишь из воздуха. Подобный поток технически целесообразно использовать также для обеспечения в процессе регенерации соответствия максимальной температуры регенерирующего газа на входе максимальной температуре в подлежащем регенерации слое катализатора.

Подобный регенерирующий газовый поток, который характеризуется максимальным окислительным потенциалом, в дальнейшем целесообразно на некоторое время сохранять неизменным, чтобы он мог проявить присущее ему максимальное окислительное действие. Речь при этом идет о варианте реализации предлагаемого в изобретении способа, который в общем случае является предпочтительным. Таким образом, реализацию предлагаемого в изобретении способа завершают, как правило, используя регенерирующий газовый поток, который обладает максимальным окислительным потенциалом, то есть обычно максимальным содержанием молекулярного кислорода, а также максимальной температурой на входе в слой катализатора, и, наоборот, реализацию предлагаемого в изобретении способа предпочтительно начинают, используя регенерирующий газовый поток, который во время реализации предлагаемого в изобретении способа характеризуется наименьшим окислительным потенциалом.

Согласно изобретению под инертными газами, используемыми для выполнения предлагаемой в изобретении регенерации, соответственно гетерогенно-катализируемого частичного дегидрирования, подразумевают отличающиеся от молекулярного кислорода и углеводородов газы, которые после пропускания через стационарный слой катализатора в качестве компонента регенерирующего газа, соответственно реакционного газа, в соответствующих условиях регенерации, соответственно дегидрирования, по меньшей мере на 95 мол.%, предпочтительно по меньшей мере на 97 мол.% и особенно предпочтительно по меньшей мере на 99 мол.% остаются химически неизменными (речь при этом идет о каждом из компонентов инертного газа). Примерами инертных газов (инертных разбавляющих газов), которые согласно изобретению пригодны как для регенерации, так и для гетерогенно-катализируемого частичного дегидрирования, являются азот, гелий, неон, аргон, водяной пар, диоксид углерода (при соблюдении указанных выше ограничений), а также смеси двух или более указанных газов. Согласно изобретению еще более предпочтительным инертным газом, прежде всего пригодным для выполнения предлагаемой в изобретении регенерации, является молекулярный азот.

Указанные выше инертные газы можно использовать также для разбавления других реакционных газов, например реакционных газов гетерогенно-катализируемых газофазных реакций.

В целесообразном варианте осуществления изобретения регенерирующий газ в течение довольно длительного времени реализации предлагаемого в изобретении способа регенерации содержит более или равно 78 об.%, нередко больше или равно 80 об.% или более или равно 90 об.% инертного газа, в качестве которого во многих случаях используют азот.

Вместе с тем при реализации предлагаемого в изобретении способа регенерирующий газ, направляемый в подлежащий регенерации стационарный слой катализатора, должен обладать повышенной температурой. Согласно изобретению для сведения к минимуму обусловленной этим обстоятельством потребности как в инертном газе, так и в энергии, при реализации предлагаемого в изобретении способа регенерации регенерирующий газ предпочтительно по меньшей мере частично направляют в циркуляционный контур, чтобы повторно использовать его в качестве компонента свежего регенерирующего газа, подлежащего пропусканию через слой катализатора.

Таким образом, по меньшей мере часть регенерирующего газа, выходящего из подлежащего регенерации слоя катализатора, нередко его бóльшую часть, возвращают на вход в реактор, причем количество возвращаемого регенерирующего газа в пересчете на объем выходящего из слоя катализатора регенерирующего газового потока в принципе может составлять, например, от 10 до 97 об.% (соответственно от 10 до 95 об.% или от 10 до 90 об.%) или от 30 до 60 об.%, где его дополняют используемым в качестве источника кислорода газом (например, воздухом, чистым молекулярным кислородом или их смесью), используемым в таком количестве, чтобы образующаяся при этом смесь обладала необходимым для регенерирующего газа содержанием молекулярного кислорода. Объемное количество выходящего из слоя катализатора регенерирующего газа, которое в основном соответствует указанному дополняющему количеству, перед рециркуляцией можно отделять от потока регенерирующего газа и направлять на утилизацию (например, на сгорание в факеле или в горелку с целью получения энергии). При намерении ограничить расход регенерирующего газа через подлежащий регенерации слой катализатора надлежащим образом увеличивают ту часть регенерирующего газа, которую отделяют от него перед возвращением на вход в реактор.

Для рециркуляции регенерирующего газа на вход в слой катализатора обычно бывает достаточно воздуходувки (предпочтительно центробежной воздуходувки), чтобы скомпенсировать потери давления, обусловленные пропусканием регенерирующего газа через слой катализатора. В случае слоев катализатора, пропускание регенерирующего газа через которые сопровождается особенно высокими потерями давления, посредством центробежного компрессора можно восстановить также необходимое давление рециркулируемого регенерирующего газа. Дополнительный кислород, необходимый для формирования потока нового регенерирующего газа, как правило, поступает из других источников и уже находится под требуемым давлением. Однако при необходимости он может быть подвергнут сжатию уже находясь в смеси с подлежащими рециркуляции регенерирующим газом.

В производственно-техническом отношении целесообразной является реализация косвенного теплообмена, обычно обладающего повышенной температурой регенерирующего газа, выходящего из подлежащего регенерации слой катализатора, с регенерирующим газом, подлежащим подаче в подлежащий регенерации слой катализатора, который осуществляют в соответствующем теплообменнике. В результате подобного теплообмена происходит охлаждение первого газового потока при одновременном нагревании второго газового потока до необходимой температуры входа. Подобный косвенный теплообмен обычно осуществляют до повторного сжатия рециркулируемого регенерирующего газа. При происходящей в процессе охлаждения конденсации воды в предпочтительном производственно-техническом варианте ее отделяют посредством каплеотделителей и выводят из контура рециркуляции.

К подобной конденсации воды можно прибегать также в том случае, если подлежащий повторному сжатию регенерирующий газ во избежание происходящего при сжатии слишком сильного повышения температуры дополнительно охлаждают, например, в воздушном холодильнике или в теплообменнике, охлаждаемом поверхностными водами. Конденсирующуюся при этом воду согласно изобретению также целесообразно отделять до повторного сжатия регенерирующего газа.

При реализации предлагаемого в изобретении способа регенерации содержание молекулярного кислорода в регенерирующем газе, подлежащем пропусканию через слой катализатора, очевидно, может быть выбрано также таким образом, чтобы оно превышало содержание молекулярного кислорода в воздухе. Так, например, к концу реализации предлагаемого в изобретении способа регенерации в качестве регенерирующего газа можно использовать также чистый молекулярный кислород. Однако из соображений рентабельности содержание молекулярного кислород, в подлежащем пропусканию через слой катализатора регенерирующем газе обычно не превышает его содержания в воздухе.

Согласно изобретению содержание монооксида углерода в подлежащем пропусканию через слой катализатора регенерирующем газе на входе последнего в слой катализатора даже при рассмотренном выше режиме рециркуляции предпочтительно составляет менее или равен 3 об.%, предпочтительно менее или равен 2 об.%, особенно предпочтительно менее или равен 1 об.%, еще более предпочтительно менее или равен 0,1 об.%, соответственно менее или равен 0,05 об.%. Данное обстоятельство не в последнюю очередь обусловлено тем, что повышенные концентрации монооксида углерода в регенерирующем газе особенно сильно противоречили бы указанной выше задаче настоящего изобретения.

Согласно изобретению содержание компонентов, отличающихся от инертного газа, оксидов углерода и молекулярного кислорода, в регенерирующем газе на входе в слой катализатора в самом общем случае предпочтительно составляет менее или равно 2 об.%, более предпочтительно менее или равно 1 об.%, предпочтительно менее или равно 0,5 об.%, еще более предпочтительно менее или равно 0,1 об.% и наиболее предпочтительно 0 об.%.

В принципе при реализации предлагаемого в изобретении способа регенерации можно осуществлять просасывание регенерирующего газа через подлежащий регенерации слой катализатора. В подобном случае рабочее давление при реализации предлагаемого в изобретении способа регенерации находится ниже атмосферного давления. Согласно изобретению рабочее давление при реализации предлагаемого в изобретении способа регенерации предпочтительно превышает атмосферное давление на величину, составляющую от 1 до 10 бар, предпочтительно от 1 до 6 бар, особенно предпочтительно от 1,5 до 4 бар. Данное обстоятельство не в последнюю очередь обусловлено тем, что осуществление регенерации при рабочих давлениях, находящихся выше атмосферного давления, предпочтительно