Способ непосредственного нанесения печати на плиты из древесных материалов

Иллюстрации

Показать всеИзобретение относится к способу покрытия плиты из древесного материала, в частности плиты из натурального дерева, фанерованной плиты или плиты сборного паркета, текучим синтетическим материалом. Согласно способу наносят синтетический материал одним слоем на плиту из древесного материала, причем синтетический материал представляет собой пластмассу, отверждаемую ультрафиолетовым излучением, и является полимеризуемой акрилатной системой. На слое синтетического материала располагают полосу материала со структурированной поверхностью, пропускающую ультрафиолетовый свет, для придания слою синтетического материала определенной структуры. Слой синтетического материала, покрытого полосой материала, высушивают и/или отверждают посредством ультрафиолетового света, проходящего через полосу материала, в процессе чего структура, приданная слою синтетического материала, фиксируется. Удаляют полосу материала со структурированной поверхностью. Структура имеет глубину до 35 микрон и более. Техническим результатом изобретения является повышение скорости нанесения покрытия. 2 н. и 15 з.п. ф-лы, 2 ил.

Реферат

Область техники

Изобретение относится к способу покрытия плит, в частности плит из древесных материалов для изготовления напольных панелей, слоем текучего покрывного материала.

Уровень техники

Из уровня техники известен ряд плит из древесных материалов для изготовления напольных панелей. Плиты из массивного дерева имеют особенно привлекательную с эстетической точки зрения поверхность, однако очень дороги. По этой причине были разработаны фанерованные листы, имеющие плиту-основание из относительно дешевого древесного материала, например из древесины недорогой породы, на которую наносится тонкий фанеровочный слой древесины ценной породы. Но и фанерованные листы все же относительно дороги, так что многие потребители предпочитают панели ламината. Панели ламината состоят по существу из основной плиты МДФ или ХДФ толщиной ок. 6-8 мм, на которую наклеен слой декоративной бумаги. Слой декоративной бумаги пропитан смолой и, как правило, дополнен износостойкими частицами. При изготовлении панелей из ламината смола затвердевает в результате применения давления и высокой температуры и образуется чрезвычайно прочная декоративная поверхность. В недавнее время были разработаны новые методы непосредственного нанесения печати на плиты из древесного материала, например, такого как МДФ или ХДФ, при помощи синтетических материалов, т.е. без применения декоративной бумаги. Для этой цели, например, МДФ-плиту шлифуют и обрабатывают грунтовкой. На втором этапе на этой грунтовке печатают цветной декоративный рисунок, например декоративный рисунок текстуры древесины. Затем наносят несколько очень тонких слоев материала, причем каждый отдельный слой материала перед нанесением следующего слоя отверждают. Слои материала представляют собой, например, несколько по существу прозрачных слоев лака из отверждаемого синтетического материала. Таким образом, получившийся в результате общий слой имеет слоистое строение. Между отдельными слоями образуются пограничные поверхности, на которых не достигается хорошее сшивание. Отдельные слои обычно имеют толщину от 10 до 15 микрон, и обычно друг на друга наносятся от 5 до 7 слоев, так что общая толщина тонкослоистой системы, или слоеного пакета, составляет примерно 50-105 микрон.

Как показывает уже само название «плиты из древесного материала», под это определение подпадают все древесные материалы в широком смысле этого слова, т.е. плиты, состоящие из дерева или изготовленные с использованием древесных материалов. Сюда относятся, например, плиты из ОСБ, МДФ или ХДФ, древесно-стружечные плиты (ДСП), цельное дерево и массив, паркет, фанерованный шпоном, и сборный паркет и т.п., но не только они. В частности, данное изобретение относится к плитам улучшенного качества из древесного материала для использования в качестве напольного или настенного либо потолочного покрытия.

Из патентного документа DE 202004018710 U1 известно устройство для покрытия плит в поточном производстве. На транспортировочной ленте располагают несколько плит, которые по одной поочередно подводят к установкам для покрытия. Такая установка для покрытия включает в себя накатный валик, при помощи которого лак наносится на плиту. К ней примыкает устройство для последующей обработки, при помощи которого лак отверждают, например, ультрафиолетовым излучением. Возможно включение в состав накатного валика структурированной поверхности, чтобы наносить лак на поверхность плиты в структурированной форме.

Из патентного документа DE 202004018710 U1 известно также структурированное нанесение лака на поверхность панели при помощи техники струйной печати, которая очень распространена, в частности, в струйных принтерах. Оно также завершается последующей обработкой при помощи устройства, которым отверждают лак.

Далее, из патентного документа DE 202004018710 U1 следует нанесение на заготовки, такие как плиты, покрытия, включающего в себя адгезивный слой и слой грунтовки. Сверху на них расположен слой печати, который представляет собой декоративный рисунок, поверх декоративного рисунка расположен слой лака. Возможно использование так называемого лака с наполнителем. Под этим подразумеваются такие лаки, которые содержат мельчайшие твердые частицы, такие как корунд, диаметром порядка нанометров.

Из патентного документа DE 10358190 А1 известен процесс управления принтерами. При помощи устройства, известного из этого патента, печатают на мебельных панелях.

Сущность изобретения

Задача изобретения - создание нового устройства и нового способа, при помощи которых осуществляется быстрое и дешевое нанесение покрытия на плиты, в частности, для производства напольных панелей с хорошим качеством.

Эта и другие задачи, следующие из приведенного ниже описания, решены настоящим изобретением.

В целях решения задачи устройство включает в себя транспортировочное средство для перемещения плит. Устройство включает в себя механизм подачи, при помощи которого покрывающий материал доставляется на поверхность плиты. Вслед за механизмом подачи над плитой предусмотрены средства для сушки и/или отверждения материала покрытия. В отличие от описанного выше уровня техники по патентному документу DE 202004018710 U1 устройство согласно изобретению включает в себя средства для перемещения полосы материала между транспортировочными средствами для перемещения плит и средствами для сушки и/или отверждения.

Если используется полотно материала со структурированной поверхностью, то поверхности покрывающего материала придают рельефную структуру без применения сильного давления. Так как материал покрытия сушится и/или отверждается в этом состоянии, удается покрывать плиту структурированной поверхностью, не применяя для этого пресса или дорогого аппарата для создания давления, как это известно из уровня техники в соответствии с патентным документом DE 202004018710 U1. Кроме того, таким образом можно также осуществлять сушку и/или отверждение покрытия, производимого в несколько этапов, за одну рабочую операцию. Прежде всего, это позволяет достичь того, что химическая полимерная сетка проходит через всю структуру слоя, что приводит к образованию особо стабильного покрытия.

Если используется полотно материала с гладкой поверхностью, то сушка и/или отверждение осуществляется без доступа воздуха. Сушка и/или отверждение без доступа воздуха рекомендуется многократно, например, для того, чтобы в случае отверждения лака под ультрафиолетовым светом достичь образования внутри лака особенно обширной полимерной сетки, т.е. особенно большого числа двойных связей. В случае отверждения при помощи пучков электронов, как правило, требуется отсутствие доступа воздуха.

Изобретение относится и к новому способу нанесения покрытия из текучего полимерного материала на плиты из древесного материала, в частности, на плиты ДСП, МДФ или ХДФ. В частности, способ относится к производству панелей, например, напольных панелей. При таком способе за один-единственный рабочий этап на плиту из древесного материала наносится толстый слой, предпочтительно по меньшей мере 30 микрон, полимерного материала. Полимерный материал предпочтительно прозрачен, по меньшей мере после высыхания или отверждения. Слой предпочтительно наносится в один рабочий этап толщиной от 30 до 150 микрон, более предпочтительно - толщиной от 80 до 110 микрон и наиболее предпочтительно - толщиной около 95 микрон. На следующем этапе слой полимерного материала отверждается. Использование одного толстого слоя вместо последовательности из нескольких тонких слоев имеет ряд преимуществ. Во-первых, имеется возможность применения более крупных износостойких частиц, например, более крупных частиц корунда, чем это допустимо в системе тонких слоев. В системе тонких слоев, где отдельные тонкие слои имеют толщину всего от 10 до 15 микрон и каждый из них должен поочередно отверждаться, возможно использование только относительно мелких частиц, так как частицы предпочтительно должны как можно дальше внедряться в слои.

Текучий полимерный материал предпочтительно представляет собой акрилатную систему. Под акрилатной системой здесь понимается, например, полимеризуемая смесь монофункциональных, бифункциональных и многофункциональных соединений на основе акриловой кислоты. Типичные представители - например, дипропиленгликольдиакрилат, 1,6-гександиолдиакрилат, сложный полиуретан-эфир акриловой кислоты, сложный полиэстер-эфир акриловой кислоты, которые доступны на рынке в рамках ассортимента продукции фирмы БАСФ под торговой маркой LaromerTM различных типов.

На плиту из древесных материалов перед ее покрытием текучим полимерным материалом предпочтительно наносят цветную декоративную печать, такую как, например, декор в виде текстуры древесины. Полимерный материал предпочтительно максимально прозрачен, и его наносят поверх декоративной печати. При этом возможно протекание процесса, например, следующим образом:

Сначала плиту-носитель, например плиту МДФ, тонко шлифуют и выравнивают или калибруют. После этого наносят праймер и предпочтительно грунтуют. Затем производится печать декоративного рисунка на праймер или грунтовку. На следующем этапе наносят следующий слой праймера, который предпочтительно рассчитан на следующий слой полимерного материала. Этот праймер предпочтительно наносят в количестве до 10 г/м2, более предпочтительно около 5 г/м2. Затем на праймер наносят, например, единый толстый слой акрилатной системы, например, при помощи наката валиком. Это происходит предпочтительно в количестве до 100 г/м2, более предпочтительно около 65 г/м2. Затем еще не затвердевшую акрилатную систему посыпают предпочтительно частицами корунда, причем в зависимости от необходимого класса прочности в количестве до 70 г/м2, предпочтительно - 45 г/м2. Поверх этого слоя затем предпочтительно происходит нанесение финишного лака поверх структурирующей пленки предпочтительно в количестве 2-100 г/м2, наиболее предпочтительно - 30 г/м2. В заключение все слои отверждают, предпочтительно за одну рабочую операцию, при помощи ультрафиолетового излучения. Отвержденная акрилатная система предпочтительно максимально прозрачна, чтобы расположенная под ней декоративная печать была видна.

Отверждение полимерного материала происходит предпочтительно путем полимеризации полимерного материала, а не в результате поликонденсации. В соответствии с этим полимерный материал предпочтительно представляет собой полимеризуемую акрилатную систему. Особенно предпочтителен такой полимерный материал, например, полимеризуемая акрилатная система, который отверждается под действием ультрафиолетовых лучей. При этом ультрафиолетовое излучение служит для того, чтобы начать полимеризацию. Так как полимеризацию можно остановить в любое время, то возникает возможность построения в едином толстом слое, размер которого составляет, например, 95 микрон, градиента структурирования и тем самым градиента степени отверждения. Градиент отверждения получается в результате разовой полимеризации, происходящей во всей толщине слоя, в максимально возможной степени. Это представляет собой противоположность процессу лакировки несколькими тонкими слоями, при котором их наносят по одному слой за слоем, а затем при помощи излучения производят «желатинизацию», т.е. реакцию досрочно прерывают. В результате этого по общему сечению всех слоев получают полимеризацию не сплошную, а с пограничными слоями.

В предпочтительном варианте усовершенствования способа наносят «мокрый по мокрому» несколько слоев (например, праймер, акрилат (нанесение валиком), корунд; нанесение финишного лака) и полимеризируют их в один прием, предпочтительно активизируя при помощи ультрафиолетового излучения. При этом согласно изобретению слой акрилата при затвердевании образует единственный толстый слой. Отдельные слои различаются по функциям и, следовательно, по химическому строению: задача праймера - создание хорошего сцепления между печатным слоем и слоем синтетического материала. Средний слой делается гибким, чтобы снимать внутренние напряжения и исключить появление хрупкости, а также для того, чтобы принимать на себя энергию удара при ходьбе по покрытой плите, если она, например, используется в качестве напольной панели. Покрытие финишным лаком, напротив, модифицировано таким образом, что позволяет получать высокую твердость и устойчивость против появления царапин. Поскольку покрытие мокрым по мокрому приводит к смешиванию слоев, имеют место не пограничные слои, а действительно градиент изменения твердости сверху вниз. Обобщенно, с химической точки зрения: полимеризация происходит таким образом, что достигается почти полное преобразование двойных связей по всему слою. Праймер предпочтительно устроен так, что благодаря сильной функциональной активности акрилатной смеси достигается лучшее сцепление. Средний слой имеет особенно выраженный рост цепей и лишь незначительное разветвление. Финишный слой лака предпочтительно содержит акрилатную систему с высокой способностью к образованию полимерной сетки, т.е. сшиванию.

Для повышения износостойкости слоя в слой предпочтительно добавляют твердые частицы, в частности частицы корунда. Так как слой очень толстый, имеется возможность добавления относительно объемных частиц, которые обуславливают лучшую износостойкость, чем более мелкие частицы. Так, в зависимости от используемой толщины слоя применяют, например, частицы корунда в диапазоне от DF 220 до DF 280 согласно спецификации ФЕПА (Федерация Европейских Производителей Абразивов). Они имеют средний размер зерна D50 от 36,5 до 63,0 микрон. Особенно предпочтительно использование частиц, имеющих размеры в диапазоне от DF 240 до DF 280, т.е. с зернистостью D50 от 44,5 до 36,5 микрон. В упомянутых ранее системах слоев из нескольких тонких отдельных слоев, которые наносятся друг на друга (так называемых тонкослоистых системах), приходится использовать относительно мелкие частицы (например, частицы корунда), так как иначе они будут слишком сильно выступать за пределы отдельных слоев. При этом величина частиц обычно лежит в диапазоне DF 320-DF 500 согласно спецификации ФЕПА. Это означает, что названная ранее зернистость износостойких частиц ограничивается средним размером зерен D50 от 29,2 до 12,8 микрон. Эти относительно мелкие частицы при добавлении в том же количестве приводят к более низким показателям износостойкости, т.е. при одинаковом классе прочности при мелких частицах следует использовать большие их количества, чем при крупных частицах. Кроме того, мелкие частицы приводят к ухудшению прозрачности поверхности и к ее потемнению.

Внесение частиц в слой может производиться после нанесения слоя, когда частицы, например, насыпают на еще не затвердевший слой. После того как частицы погрузятся в слой или будут вдавлены в него, материал отверждают, так что частицы прочно включаются в слой. Другая возможность состоит в том, что частицы добавляют в текучий полимерный материал перед нанесением слоя, например, в виде дисперсии.

В предпочтительном варианте перед операцией отверждения, т.е. после нанесения слоя на плиту, на слой полимерного материала практически без применения давления накладывают полотно материала со структурированной поверхностью. Таким образом структура отпечатывается на слое полимерного материала. Так как слой к этому моменту еще жидкий, применять давление не приходится. На следующем этапе слой из полимерного материала высушивают и/или отверждают, благодаря чему внедренная в слой полимерного материала структура фиксируется. Затем на следующем этапе полотно материала со структурированной поверхностью снова удаляется. В альтернативном способе используют структурный валик для отпечатывания структуры в слое из полимерного материала. Это происходит также после нанесения полимерного материала на плиту, но перед отверждением полимерного материала. По возможности сразу после отпечатка структуры следующей операцией слой из полимерного материала высушивают и/или отверждают, благодаря чему внедренная в слой полимерного материала структура фиксируется. Благодаря большой толщине слоя согласно изобретению возможна глубина структурирования от 0 до 80 микрон. Более предпочтительна глубина структуры от 20 до 80 микрон и наиболее предпочтительно до около 35 микрон. В уровне техники, где применялась система из отдельных тонких слоев, до сих пор не было возможности достичь глубины структуры больше чем 5-10 микрон. Эта ограниченная глубина структуры недостаточна для многих целей. Например, чтобы реализовать реалистичную имитацию натуральной древесины, необходимо вдавить в слой более глубокие структуры. Таким образом, при помощи очень глубоких структур согласно настоящему изобретению в слой вносят узоры и структуры, которые эстетически особенно привлекательны и которые до сих пор были невозможны. Глубина структуры 35 микрон явно ощутима, видна невооруженным глазом и предназначена, в частности, для имитации полов из натурального дерева.

В альтернативном варианте исполнения изобретения на слой синтетического материала накладывают без применения сильного давления полосу или полотно материала с гладкой поверхностью. Таким образом исключается попадание воздуха на синтетический материал. Следующей операцией слой синтетического материала высушивают и/или отверждают без доступа воздуха. На следующем этапе полосу материала с гладкой поверхностью снова удаляют.

Используемые полосы материала с гладкой или структурированной поверхностью предпочтительно проницаемы для ультрафиолетового света. Таким образом, если используется синтетический материал, который отверждается при помощи ультрафиолетового света, то становится возможным отверждение синтетического материала, несмотря на то что он покрыт полосой материала. Представленный способ предлагает особенные преимущества при покрытии плит на основе древесных материалов из натуральной древесины, таких как фанера или паркет, например, сборный паркет. До сих пор недостатком такого рода плит из натурального дерева было то, что их поверхность относительно уязвима. Благодаря способу согласно изобретению теперь полы из натурального дерева можно обеспечить покрытием, которое имеет высокую степень износоустойчивости и тем не менее обладает эстетически привлекательной поверхностью благодаря внедренной трехмерной структуре. Раньше, если требовалось обеспечить прочным покрытием полы из натурального дерева, чтобы повысить износоустойчивость полов из этого материала, то естественная трехмерная структура натурального дерева оказывалась недостатком. Наносимый в жидком состоянии лак или покрытие стремится затекать в углубления естественной структуры, так что покрытие выступающих зон между углублениями оказывается недостаточным. Если же наносить толстый слой, чтобы защитить покрытием и выступающие участки между углублениями, то естественная трехмерная структура натуральной древесины полностью заполняется, так что в результате получается нежелательная плоская поверхность. Такого рода плоская поверхность ухудшает оптическое восприятие, достигаемое при помощи трехмерной структуры, то есть мешает произвести или подчеркнуть впечатление натурального древесного материала. Проблема наполнения естественной структуры натурального дерева имеет место даже и при очень ограниченной толщине покрытия. В уровне техники были попытки избежать этой проблемы благодаря тому, что в поверхности натурального дерева при помощи машин фрезеровали более глубокие структуры. Однако эта дополнительная операция в рамках способа повышает стоимость продукции и к тому же усложняет нанесение лакового покрытия из-за описанной выше проблемы, когда жидкий материал покрытия собирается в углублениях. Хотя эти проблемы известны уже давно, до сих пор не удалось решить их удовлетворительно. Теперь данное изобретение, помимо прочего, впервые предоставляет возможность обеспечить также плиты из натурального дерева износостойким покрытием, которое тем не менее благодаря трехмерной структуре, вдавленной соответствующим образом, реалистично сохранит желаемые эстетические свойства плит из натурального дерева. В частности, благодаря данному изобретению впервые стало возможным производить полы из натурального дерева, массива и цельной древесины, например дощатые полы, или из древесной фанеры и сборного паркета с очень высокими показателями износостойкости, которые тем не менее обладают трехмерной структурой поверхности, производящей впечатление натурального древесного материала.

В одном из вариантов исполнения изобретения устройство для подачи включает в себя улавливающее устройство для покрывного материала, расположенное рядом со средством транспортировки для перемещения плит. Улавливающее устройство примыкает к валику для транспортировки полосы материала. Улавливающее устройство устроено так, что текучий материал для покрытия, находящийся в улавливающем устройстве, перетекает к валику. Таким образом достигается, что при достаточном наполнении улавливающего устройства текучий материал покрытия в состоянии полностью покрыть полотно материала жидкой пленкой, когда полотно материала перемещается через вал. В общем, при достаточной подаче материала для покрытия удается достичь заполнения жидким материалом покрытия всего пространства между поверхностью плиты и находящейся над ней полосой материала. При этом особенно надежно исключается попадание воздуха в эту зону. Таким образом, особенно надежно обеспечивается выполнение отверждения без доступа воздуха.

В этом варианте исполнения возможно также нанесение относительно толстых слоев лака с общей толщиной, например 80-100 микрон, и их высушивание, а также отверждение в один прием. Это в свою очередь позволяет внедрять в лак относительно крупные износостойкие частицы, такие как корунд, диаметром до 100 микрон. Так как износостойкость увеличивается по мере увеличения диаметра износостойких частиц, это позволяет достигать относительно высокой износостойкости. При увеличении диаметра твердых частиц одновременно сокращается количество требуемого износостойкого материала. Таким образом удается и улучшить параметры износостойкости, и повысить прозрачность износостойкого покрытия.

Особенно предпочтительна зернистость частиц в пределах от DF 220 до DF 280 согласно ФЕПА. Толщина слоя составляет предпочтительно 30-150 микрон, особенно предпочтительно от 80 до 100 микрон.

В одном из вариантов исполнения изобретения средства для перемещения плит включают в себя бесконечную транспортировочную ленту, на которую выкладывают плиты для транспортировки.

В предпочтительном варианте усовершенствования способа в слой синтетического материала после нанесения слоя, но перед его отверждением или сушкой добавляют - например, засыпают, - чужеродный материал, чтобы, например, достичь нужного эстетического эффекта. Чужеродные материалы предпочтительно представляют собой натуральные материалы, например пробку или лубяное волокно /пеньку/, однако для этого подходят и пластик или частицы металла. Чужеродные материалы добавляют таким образом, чтобы они частично выступали из слоя в виде рельефа или так, чтобы они полностью утапливались в слой. При этом слой предпочтительно прозрачен, так что находящиеся в нем чужеродные тела видны. Например, в жидкий слой материала можно вложить листья или хвою, которые предпочтительно полностью утапливаются в слой и окружены им. Затем прозрачный слой отверждают. Поскольку материалы, например, природные материалы полностью окружены слоем, представляющим собой, например, акриловую смолу, и тем самым защищены от воздействия воздуха и погодных воздействий, то разложения природных материалов не происходит. Обработанная таким образом плита с прозрачным прочным полимерным слоем, в который добавлены чужеродные материалы, может производить эффект, весьма привлекательный в эстетическом отношении. Другие возможные материалы - например, листва, ветки, сучки или шерсть. Добавление чужеродных материалов становится возможным благодаря относительно большой толщине слоя.

В одном из вариантов исполнения изобретения полоса материала отматывается с валика, проводится через последующие валики параллельно поверхности транспортируемых плит, а затем снова наматывается на валик. В отличие от описанного выше уровня техники достаточно замены полосы материала, если требуется сменить структуру поверхности или если структура на полосе материала имеет повреждения, например, в результате износа. Кроме того, благодаря использованию полосы материала гарантируется неизменное качество произведенной структуры на поверхности, так как в отличие от вала со структурированной поверхностью при отматывании полосы материала не меняется качество поверхности полосы материала, которая создает структуру. В добавление к этому структура на поверхности покрытия производится практически без применения давления, так что поверхность полосы материала и по этой причине не подвергается износу.

В одном из вариантов исполнения изобретения валы для транспортировки полосы материала расположены так, что в поперечном разрезе они вместе с устройством для улавливания походят на воронку. Тогда подача материала для покрытия на поверхность плиты в итоге производится через щель. Благодаря этому обеспечивается улучшение упорядоченной подачи материала для покрытия в пространство между полосой материала и поверхностью покрываемой плиты.

В одном из вариантов исполнения возможно изменение ширины указанной выше щели. Это служит для управления количеством материала для покрытия, подаваемого на поверхность плиты. Также в одном из вариантов исполнения щель может закрываться, чтобы управлять моментом подачи.

Описание предпочтительных вариантов исполнения

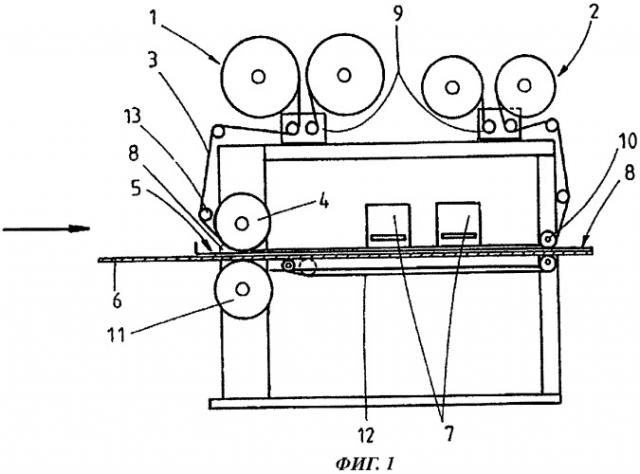

Ниже изобретение более подробно описывается на основании фигуры 1.

На фиг.1 показано устройство, при помощи которого в покрывают материал-носитель 6, например ДСП, МДФ или ХДФ, в процессе его прохождения. В качестве материалов для покрытия предпочтительно используют текучие системы с соответствующей вязкостью, полимеризуемые под воздействием ультрафиолетовых лучей или электронных пучков.

Материал-носитель 6 подводят к входу устройства и покрывают текучим материалом 8. Покрытие производится при помощи улавливающего устройства 5, которое примыкает к валику 4. Материал в виде полосы, а именно пленку 3, пропускающую ультрафиолетовый свет и/или электронные пучки, а также устойчивую к облучению, проводят через валик 4. В том случае, если покрытие 8 должно получиться с гладкой поверхностью, пленка имеет гладкую поверхность, обращенную к покрываемому материалу 8. Соответствующая поверхность пленки 3 является структурированной, если покрытие 8 должно получиться со структурированной поверхностью.

Материал в виде полосы, или пленку 3, отматывают с запасной катушки или запасного валика 1 и в конечном счете снова наматывают на валик 2. Между валиком 1 и валиком 4 вдоль линии перемещения полосы 3 имеются три других валика относительно меньшего диаметра, которые служат для проведения полосы материала. Подводящий валик 13 небольшого диаметра, расположенный рядом с валиком 4, вместе с валиком 4 обеспечивает образование полосой материала вместе с улавливающим устройством 5 в разрезе воронкообразного входа для покрывающего материала 8. Покрытие 8, например лак, через эту воронкообразную форму вводится в пространство между материалом-носителем 6 и полосой 3 материала.

Воронкообразный в сечении вход заканчивается щелью. Ширина щели изменяема, чтобы таким образом регулировать подачу материала для покрытия.

Между валиком 4 и валиком 2 имеются еще четыре проводящих валика относительно небольшого диаметра, которые служат для проведения полосы материала от валика 4 к валику 2. Первый проводящий валик 10 (если смотреть со стороны валика 4 в направлении транспортировки полосы материала) вместе с валиком 4 обеспечивает прохождение полосы материала параллельно поверхности материала-носителя 6.

Между валиком 4 и валиком 10 над пленкой 3 имеются устройства 7, при помощи которых высушивают и/или отверждают находящийся под ними покрывающий материал. Имеются в виду прежде всего устройства для отверждения при помощи ультрафиолетового света или пучков электронов.

При помощи устройства гладкое или структурированное полотно 3 материала в процессе покрытия надлежащим образом выравнивают начиная от запасной катушки одновременно как по длине, так и в поперечном направлении, и синхронно с перемещением материала-носителя 6 наносят при помощи валика 4 и улавливающего устройства 5 на еще жидкий покрывающий материал. Цель выравнивания полосы материала - надлежащим образом синхронизировать друг с другом определенные точки материала-носителя 6 и определенные точки полосы материала. Для этой цели в одном из вариантов исполнения изобретения при помощи измерительных приспособлений измеряют скорость материала-носителя или плиты 6. Для измерения скорости материала-носителя предпочтительно применяют оптические измерительные приборы. Например, при помощи электронных или магнитных датчиков улавливают скорость вращения по меньшей мере одного валика или ролика, задействованного в транспортировке полосы материала. Полученная таким образом информация о скорости транспортировки каждой плиты 6 и скорости полосы материала используется для регулировки. Таким образом, обе скорости настраиваются так, что плита строго определенным образом совмещается с полосой материала, чтобы можно было целенаправленно структурировать поверхность.

В одном из вариантов исполнения изобретения полотно материала имеет, например, оптическую маркировку, которая фиксируется оптическими датчиками. Транспортировка полосы материала и/или транспортировка плит 6 настраиваются таким образом, что плиту покрывают в зависимости от положения такой оптической маркировки, и покрытие структурируют в соответствии с этой оптической маркировкой.

После этого материал-носитель вместе с текучим материалом покрытия и прилегающим к ним полосой материала проходят через устройство 7 для отверждения. Здесь текучий материал 8 покрытия сшивается и переходит в твердое состояние. При этом во время процесса отверждения структура поверхности полосы материала фиксируется и отображается в затвердевшем слое.

На выходе из покрывающего устройства полотно материала снимается с затвердевшего жесткого покрытия и снова скатывается в рулон.

Кроме того, в изображенном на фиг.2 варианте исполнения изобретения предусмотрено, что для полосы материала имеются несколько запасных катушек 1 и намоточных роликов 2. Во время производственного процесса запасные катушки и намоточные ролики при помощи специального устройства без остановки соединяются друг с другом в бесконечную ленту.

Из соображений возможности практической реализации соединение происходит предпочтительно при скоростях максимум до 120 м/мин. Каждое из находящихся в состоянии покоя устройств для приема пленки заправляется катушкой полосы материала и подготавливается для автоматического соединения, для чего на начало полосы наклеивается двусторонняя клейкая лента. Начало полосы материала помещают в щель, служащую для соединения. Через эту же щель в это же время проводят то полотно материала, которое отматывают с катушки. Процесс соединения вызывается автоматически благодаря электронному распознаванию погонных метров катушки, с которой сматывают полотно материала, или благодаря сенсорному распознаванию соответствующего конца полосы. Перед соединением создают запас отматываемого полосы материала в компенсирующем устройстве, функционирующем как накопитель полосы. Скорость приводной катушки, изменяемая при помощи привода, снижается до примерно 15 м/мин. Недостающее по длине количество полосы, если оно необходимо для соответствия скорости установки, вытягивается из накопительного компенсирующего устройства. После соединения соответствующая катушка с пленкой опять разгоняется до максимальной скорости, например 120 м/мин, пока компенсирующий валик снова не достигнет своего рабочего положения.

Устройство для автоматического соединения включает в себя по меньшей мере два сматывающих устройства с откидными опорами и пневматическими натяжными валиками. Привод отматывания осуществляется при помощи сервомотора, имеются средства для автоматической регулировки тележки с пленкой или полосой материала. Собственно устройство для соединения включает в себя четыре валика-катка, приводимых в действие при помощи пневматики. Кроме того, имеются два контактных ножа для отрезания полосы материала после соединения. Имеется автоматическая регулировка торможения отматываемых катушек. Она включает в себя компенсирующие валики, пропорционально регулируемые пневматические цилиндры с линейной поверхностью, ведущие и направляющие ролики и автоматический контроль разрыва.

Материал-носитель, или плита 6, сначала проводится через два расположенных друг над другом вращающихся валика 4 и 11 и таким образом транспортируется. Отсюда материал-носитель 6 попадает к транспортировочной ленте 12, которая транспортирует материал-носитель дальше. Полотно материала, или пленка 3, и материал-носитель 6 транспортируются с одинаковой скоростью.

Расстояние между обоими валиками 4 и 11 можно изменять, чтобы варьировать толщину слоя покрытия. В одном из вариантов исполнения изобретения меняется также высота положения ведущего валика 10, чтобы воздействовать на толщину слоя.

1. Способ покрытия плиты из древесного материала, в частности плиты из натурального дерева, фанерованной плиты или плиты сборного паркета, слоем текучего синтетического материала, причем способ включает в себя следующие операции:- наносят синтетический материал одним слоем на плиту из древесного материала, причем синтетический материал представляет собой пластмассу, отверждаемую ультрафиолетовым излучением, и является полимеризуемой акрилатной системой,- располагают на слое синтетического материала полосу материала со структурированной поверхностью, пропускающую ультрафиолетовый свет, для придания слою синтетического материала определенной структуры,- высушивают и/или отверждают слой синтетического материала, покрытого указанной полосой материала, посредством ультрафиолетового света, проходящего через полосу материала, в процессе чего структура, приданная слою синтетического материала, фиксируется,- удаляют полосу материала со структурированной поверхностью, причем синтетический материал повышает износоустойчивость плиты из древесного материала, а структура имеет глубину до 35 мкм и более.

2. Способ по п.1, отличающийся тем, что структура имеет глубину до 80 мкм.

3. Способ по п.1, отличающийся тем, что слой наносят в рамках одной рабочей операции, толщиной 30-150 мкм, предпочтительно от 80 до 110 мкм и особенно предпочтительно толщиной около 35 мкм.

4. Способ по одному из пп.1-3, отличающийся тем, что после нанесения слоя синтетического материала и перед выдавливанием структуры в слой синтетического материала вносят износоустойчивые частицы, в частности частицы корунда, со средним размером D50 зерна от 36,5 до 63,0 мкм, предпочтительно D50 от 44,5 до 36,5 мкм для повышения износостойкости слоя.

5. Способ по одному из пп.1-3, отличающийся тем, что перед нанесением слоя синтетического материала в слой синтетического материала вносят износоустойчивые частицы, в частности частицы корунда, с размером D50 зерна от 36,5 до 63,0 мкм, предпочтительно D50 от 36,5 до 44,5 мкм для повышения износостойкости слоя.

6. Способ по одному из пп.1-3, отличающийся тем, что отверждение синтетического материала производят путем полимеризации синтетического материала.

7. Способ по одному из пп.1-3, отличающийся тем, что после нанесения слоя синтетического материала в слой вносят чужеродные материалы, например солому, хвою, металлическую стружку и т.п., для дост