Способ обработки фасонной волнистой поверхности изделия строганием

Иллюстрации

Показать всеСпособ относится к обработке изделий из вязких материалов и включает предварительную установку и выверку положения изделия и режущего инструмента, включающую ориентацию его продольной оси и установку передней поверхности инструмента в плоскости координатных осей Х и Y, а в процессе обработки осуществляют по заданной программе перемещение обрабатываемого изделия и/или инструмента по двум координатным осям Х и Y. При этом в процессе обработки применяют профильную схему срезания припуска, при которой ширина и профиль среза, удаляемого инструментом за одно упомянутое перемещение, равна ширине и профилю обрабатываемой поверхности в поперечном сечении. При этом передняя поверхность инструмента сохраняет постоянные параметры установки относительно своего первоначального положения. Для снижения шероховатости и повышения качества обработанной поверхности строгание осуществляют со скоростью резания менее 1 м/мин. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области механической обработки материалов и предназначено для получения методом строгания поверхностей сложного профиля у изделий из вязких материалов, например фасонной волнистой поверхности у электродов из бескислородной меди, используемых в линейных ускорителях ионов. Такая поверхность имеет постоянный радиус кривизны в поперечном сечении и синусоидальную поверхность с модулированными амплитудой и периодом в продольном сечении.

Метод строгания является высокопроизводительным и точным способом обработки различных поверхностей. При чистовом строгании специальными резцами и тщательной наладке оборудования можно обеспечить высокую точность обработки и низкую шероховатость обрабатываемой поверхности.

Известен способ обработки изделий строганием, в котором перед началом обработки производят исходную пространственную ориентацию режущего инструмента, включающую заданную ориентацию его продольной оси и установку передней поверхности режущего инструмента под заданным исходным углом к обрабатываемой поверхности. В процессе обработки осуществляют по заданной программе синхронное относительное перемещение обрабатываемого изделия и/или инструмента по двум ортогональным координатным осям по прямолинейной траектории, а глубину резания изменяют на протяжении рабочего хода от нуля до максимального ее значения (SU №1618524 A1).

Данный известный из уровня техники способ обработки изделий строганием неприемлем для обработки сложной (фасонной волнистой) поверхности, к которой предъявляются повышенные требования в отношении точности, шероховатости и качества поверхности.

Недостатками данного известного способа обработки изделий строганием являются:

- отсутствие специальных средств и/или методов для получения заданного профиля поверхности изделия одновременно в поперечном и продольном сечениях;

- при многопроходном резании необходимо после каждого рабочего прохода осуществлять реверс и смену резцов, что ведет к значительному снижению точности способа и производительности.

Известен другой способ обработки изделий строганием, согласно которому перед началом обработки производят исходную пространственную ориентацию режущего инструмента, включающую ориентацию его продольной оси и установку передней поверхности инструмента под заданным исходным углом к поверхности резания. В процессе обработки осуществляют по заданной программе относительное перемещение обрабатываемого изделия и инструмента по двум ортогональным координатным осям. При этом изменяют пространственное положение передней поверхности инструмента относительно ее предыдущего положения таким образом, чтобы при прохождении любой точки упомянутой траектории перемещения эта передняя поверхность оставалась под тем же заданным исходным углом, что и перед началом обработки. В конце каждого прохода инструмента осуществляют его разворот на 180°, после чего производят обработку в обратном направлении другой режущей кромкой инструмента, а процесс строгания осуществляют в пределах следующих значений величин технологических параметров обработки: V - до 40 м/мин, а - до 2g м/с2, Рх - 20…50 кН, где V - скорость перемещения инструмента (скорость резания) во время каждого прохода, а - ускорение инструмента до момента достижения заданной скорости резания, Рх - усилие на инструменте в направлении вектора скорости резания (по оси X) (RU 2153958 C1).

Данный известный способ строгания нельзя применить при обработке фасонной волнистой поверхности изделия из вязких материалов, т.к. получить заданный профиль с требуемыми параметрами в отношении точности, шероховатости и качества обрабатываемой поверхности невозможно. Этот способ имеет следующие недостатки.

Во-первых, при этом способе обработки возникает огранка на обрабатываемой поверхности, что снижает точность формы и размеров обрабатываемой поверхности, т.к. обработка осуществляется по генераторной схеме срезания припуска. При таком способе профиль обрабатываемой фасонной поверхности формируется прямолинейной режущей кромкой резца за несколько рабочих проходов, а ширина среза за один проход инструмента не равна ширине обрабатываемой фасонной поверхности.

Во-вторых, снижается точность обработки, т.к. в процессе обработки криволинейных участков обрабатываемой поверхности выполняют поворот резца вокруг его продольной оси, а в конце каждого прохода осуществляют разворот резца на 180°. В этом случае требуется высокая точность станочного и дополнительного оборудования, чтобы правильно и точно позиционировать режущую кромку инструмента относительно обрабатываемой поверхности.

В-третьих, качество и шероховатость обрабатываемой поверхности может быть ухудшена. Известно, что при изменении скорости резания при обработке разных материалов изменяются и точностные параметры и качество обрабатываемой поверхности. В данном способе значение скорости резания показана как V - до 40 м/мин, не акцентировав, в каких диапазонах изменения скорость резания при обработке конкретных материалов. Исходя из значения скорости резания как V - до 40 м/мин, можно предположить, что в данном способе скорость резания V=0 м/мин тоже считается приемлемой, что является очевидным абсурдом.

В-четвертых, в данном способе не приводится такой параметр обработки как глубина резания (припуск), которая влияет на точность, шероховатость и качество обрабатываемой поверхности. Это указывает на несущественность такого важного параметра для конкретного способа, либо используется однопроходная схема обработки, например при гравировке, что существенно ограничивает возможности способа.

В-пятых, в тексте данного изобретения указаны технологические параметры: а - до 2g м/с2, Рх - 20…50 кН, которые характеризуют возможности металлорежущего оборудования, а не возможности способа, и не имеют к нему никакого отношения.

В-шестых, к недостаткам данного способа можно отнести усложнение управляющей программы, т.к. необходимо программировать одновременное перемещение заготовки и инструмента по трем координатным осям и поворот инструмента по угловой координате во время строгания.

Наиболее близким по технической сущности к заявленному изобретению является способ получения строганием фасонной волнистой поверхности у изделий из вязких материалов, согласно которому перед началом обработки производят исходную пространственную ориентацию режущего инструмента, включающую ориентацию его продольной оси и установку передней поверхности инструмента под заданным исходным углом к поверхности резания. В процессе обработки осуществляют относительное перемещение обрабатываемого изделия и/или режущего инструмента по двум ортогональным координатным осям Х и Y. В процессе обработки используют профильную схему срезания припуска, при которой ширина и профиль среза, удаляемого инструментом за один рабочий проход резца, равен ширине и профилю обрабатываемой поверхности в поперечном сечении, при этом режущий инструмент сохраняет постоянные параметры установки относительно своего первоначального положения. Для реализации данного способа применяют составной резец, имеющий две прямолинейные режущие кромки, расположенные параллельно или наклонно относительно линии симметрии резца в передней плоскости. (US 2007/0011861, В23Р 23/00, 2007).

У данного способа обработки строганием имеются следующие недостатки.

Во-первых, в тексте описания данного изобретения не приведены данные о параметрах процесса строгания - скорости резания и глубины резания (припуска), которые влияют на точность, шероховатость и качество обрабатываемой поверхности детали. При скорости резания выше 1 м/мин получение качественной поверхности у изделий из бескислородной меди невозможно.

Во-вторых, в тексте описания данного изобретения нет данных о геометрических параметрах режущей кромки инструмента, которые являются важнейшими факторами механической обработки, влияющими на процесс строгания. На чистовых операциях строгания вязких и пластичных материалов фактическая величина радиуса округления режущей кромки Р значительно влияет на точность, шероховатость и качество обрабатываемой поверхности детали.

В-третьих, резец состоит из двух отдельных частей, следовательно, такой инструмент гораздо сложнее изготовить, собрать, выверить, настроить и переточить.

Задачей изобретения является повышение точности обработки, уменьшение шероховатости и улучшение качества фасонной волнистой поверхности у изделий из вязких материалов.

Эта задача достигается таким образом, что перед началом обработки производят исходную пространственную ориентацию изделия и режущего инструмента, включающую ориентацию его продольной оси и установку передней поверхности инструмента в плоскости координатных осей Х и Y. В процессе обработки осуществляют по заданной программе относительное перемещение обрабатываемого изделия и/или инструмента по двум ортогональным координатным осям Х и Y. Обработку выполняют фасонным строгальным резцом с плоской передней поверхностью и статическими главными углами в базовой точке фасонного профиля режущей кромки - передним γс=20° и задним αс=20°. В процессе обработки используют профильную схему срезания припуска, при которой ширина и профиль среза, удаляемого инструментом за один рабочий проход резца, равен ширине и профилю обрабатываемой поверхности в поперечном сечении, при этом режущий инструмент сохраняет постоянные параметры установки относительно своего первоначального положения. Для улучшения качества поверхности и точности обработки глубину резания на чистовых проходах назначают в соответствии с формулой t=1,5ρ, где t - глубина резания, ρ - радиус округления режущей кромки резца, который контролируют в процессе обработки, а фактическую скорость резания варьируют в зависимости от изменения величины рабочего переднего угла γp в соответствии с формулой

где Vрез - фактическая скорость резания;

Vp - расчетная скорость резания;

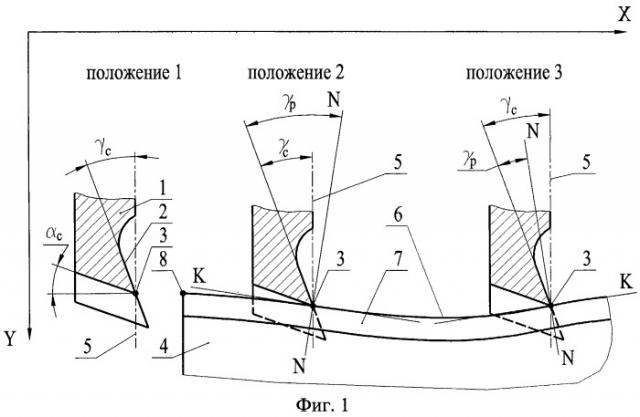

На Фиг.1 изображена схема строгания, которая включает траекторию перемещения резца в координатной плоскости XY и трансформация рабочего переднего угла в различных точках криволинейной траектории. На схеме представлены три положения резца: положение 1 - в начале обработки, положение 2 - при перемещении по нисходящей траектории, положение 3 - при перемещении по восходящей траектории.

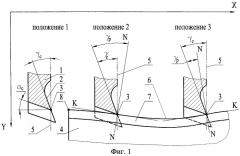

На Фиг.2 - поперечный профиль поверхности изделия и фасонного резца.

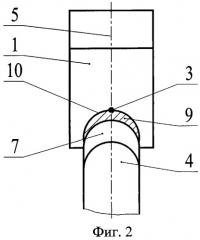

Фиг.3 - фотография процесса строгания фасонной волнистой поверхности электрода из бескислородной меди.

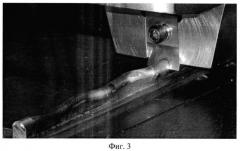

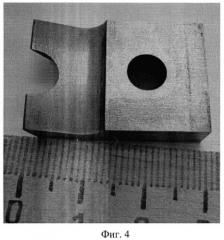

Фиг.4 - фотография фасонного резца.

Тонкое чистовое строгание обеспечивает точность обработки с допуском 0,02 мм и с шероховатостью до Ra=0,5 мкм. Такие параметры процесса строгания соответствуют требованиям, которые предъявляются к обрабатываемой поверхности электрода из бескислородной меди. Способ строгания имеет особенности:

- строгание - процесс динамически уравновешенный, что обеспечивает плавное срезания припуска;

- применяемый однозубый инструмент не имеет радиального биения, что улучшает микрогеометрию обрабатываемой поверхности;

- простота изготовления и заточки режущего инструмента.

Такие свойства процесса строгания способствуют получению фасонной волнистой поверхности электрода с требуемой точностью, шероховатостью и качеством обрабатываемой поверхности.

Заявленный способ обработки реализуется следующим образом.

Фасонный резец 1 с плоской передней поверхностью 2 и статическими главными углами в базовой точке 3 фасонного профиля режущей кромки - передним γс=20° и задним αc=20° и изделие 4 ориентируют в исходном положении таким образом, чтобы продольная ось 5, проходящая через базовую точку 3 резца 1, и продольный профиль 6 обрабатываемой поверхности 7 располагались в плоскости координатных осей Х и Y. Базовую точку 3 профиля режущей кромки резца 1 совмещают с начальной точкой 8 продольного профиля 6 обрабатываемой поверхности 7. В процессе обработки осуществляют по заданной программе перемещение резца 1 и/или изделия 4 по двум координатным осям Х и Y. Траектория перемещения базовой точки 3 резца 1 совпадает с продольным профилем 6 обрабатываемой поверхности 7. В процессе строгания передняя поверхность 2 резца 1 сохраняет постоянные параметры установки, не изменяя угловые координаты относительно продольной оси 5. В таком случае передний и задний рабочие углы будут изменяться на разных участках криволинейной траектории 6 обрабатываемой поверхности 7. Рабочий передний угол γp - это угол между передней поверхностью 2 резца 1 и нормалью N, проведенной к касательной К в выбранной точке продольного профиля 6 обрабатываемой поверхности 7.

При движении резца 1 по нисходящей траектории передний рабочий угол γp будет увеличиваться относительно переднего статического угла γc, а на восходящих участках угол γp будет уменьшаться. Качественная обработка периодической поверхности 7 при постоянной ориентации передней поверхности 2 относительно оси 5 невозможна без вариации скорости резания. Скорость резания изменяют пропорционально изменению рабочего переднего угла γp в соответствии с формулой

где Vрез - фактическая скорость резания;

Vp - расчетная скорость резания.

В процессе обработки резец 1 выполняет две функции - формообразование заданной поверхности и снятие припуска. В данном способе используют профильную схему срезания припуска, в соответствии с которой суммарный припуск 9 снимают слоями по всей ширине профиля 10 обрабатываемой поверхности 7. Поперечный профиль 10 и продольный профиль 6 обрабатываемой поверхности 7 формируются за несколько рабочих циклов строгания. Профильная схема снятия припуска обеспечивает большую точность формы и размеров профиля обрабатываемой поверхности, т.к. припуск не делят по ширине, в отличие от генераторной схемы. Необходимо при чистовых циклах строгания назначать глубину резания в соответствии с формулой

t=1,5ρ,

где t - глубина резания;

ρ - радиус округления режущей кромки резца. Радиус округления режущей кромки резца постоянно контролируют в процессе обработки.

При обработке сложных поверхностей у изделий из вязких материалов, например электродов из бескислородной меди, для устранения вибраций, наростообразования и налипания металла на режущую кромку, используют скорость резания менее 1 м/мин с припуском не более 0,3 мм на черновых проходах и скорость резания менее 0,15 м/мин с припуском не более 0,01 мм - на чистовых проходах. Такие параметры процесса резания значительно повышают стойкость режущего инструмента.

Предлагаемый способ обработки строганием использовался при изготовлении образцов электродов из бескислородной меди (чертеж И1.0201.006) в ГНЦ ИФВЭ (г. Протвино) в рамках проекта «Начальная Часть Ускорителя для инжекции ионов углерода в линейный ускоритель И-100» (на основании приказа дирекции ИФВЭ №54 от 12.04.2007 г.). Обработку строганием фасонной волнистой поверхности электрода из бескислородной меди (фиг.3) осуществляют на высокоточном фрезерно-расточном станке с ЧПУ модели «MN-1000C» фирмы «МАНО» (Германия). Система управления ЧПУ класса CNC имеет 3 последовательно управляемые оси: X, Y, Z. Количество одновременно управляемых осей - 2. Точность измерения линейных перемещений 0,001 мм. Усилие подачи по осям Х и Z - 8000Н, усилие подачи по оси Y - 24000Н. Непосредственно программируемые подачи по осям X, Y, Z имеют диапазон значений 1 - 4000 мм/мин. Такой станок оснащен универсальным поворотно-делительным столом, предназначенным для размещения на нем различных заготовок при выполнении сложных пространственных рабочих операций, требующих высокой геометрической точности. Поворот плиты стола осуществляется на 360° с точностью 0,001°.

Фасонный строгальный резец имеет цельную конструкцию (фиг.4) и прост в изготовлении. Радиус округления ρ режущей кромки резца имеет значение 0,005…0,009 мм. Параметр ρ определяют с помощью микроскопов «УИМ - 23» и «УИМ - 21».

Бескислородная медь характеризуется высокой пластичностью и вязкостью, что негативно сказывается на процессе обработки. Строгание такого труднообрабатываемого материала осуществляют на специальных режимах.

Процесс строгания начинают с нескольких предварительных проходов со скоростью резания 0,4…0,7 м/мин при глубине резания не более 0,2 мм. При глубине резания более 0,2 мм возникают надрывы на обрабатываемой поверхности, что недопустимо. Далее скорость резания уменьшают до значения 0,15 м/мин при глубине резания 0,1 мм. Состояние обрабатываемой поверхности в процессе строгания контролируют визуально. Не допускается возникновение задиров и волнистости на обработанной поверхности.

Чистовую обработку полного профиля электрода проводят с начальным значением скорости резания 0,1…0,08 м/мин. Скорость резания изменяют пропорционально изменению рабочего переднего угла γр на различных участках фасонной волнистой поверхности в соответствии с формулой . На тех участках профиля, где возрастает величина рабочего переднего угла (фиг.1), скорость резания увеличивают до 0,12 м/мин (строгание по нисходящей траектории). При уменьшении рабочего переднего угла (строгание по восходящей траектории) скорость резания снижается до 0,06 м/мин. Возможности станка «MN-1000C» позволяют корректировать процесс обработки с помощью программного обеспечения или непосредственно с пульта станка.

Глубину резания рассчитывают в соответствии с формулой t=1,5ρ и назначают 0,01 мм для всего цикла чистового строгания. На заключительной стадии процесса строгания глубину резания уменьшают до 0,005 мм при сохранении скорости резания 0,08 м/мин. По характеристикам такая обработка относится к тонкому строганию. Тонкое чистовое строгание повышает точность изготовления без дополнительных затрат и увеличения стоимости обработки. Это позволяет назначать более жесткие допуски на профиль обрабатываемой фасонной поверхности электрода. Чем точнее обработан профиль поверхности, тем выше функциональные характеристики электрода и той системы, составной частью которой является электрод.

Шероховатость обработанной фасонной волнистой поверхности, измеренная в продольном направлении, имеет значение параметра Ra не более 0,1 мкм. Шероховатость в поперечном направлении имеет среднее значение параметра Ra не более 0,4 мкм.

Полученные при строгании значения точности профиля и шероховатости обработанной поверхности электрода полностью соответствуют предъявляемым требованиям и дополнительной механической обработки не требуется.

Заявленный способ обработки обеспечивает получение фасонной волнистой поверхности у электрода из бескислородной меди, к которой предъявляются повышенные требования в отношении точности, шероховатости и качества поверхностного слоя.

1. Способ строгания фасонной волнистой поверхности у изделий из вязких материалов, согласно которому проводят предварительную установку и выверку положения изделия и режущего инструмента, включающую ориентацию его продольной оси и установку передней поверхности инструмента в плоскости координатных осей Х и Y, а в процессе обработки осуществляют по заданной программе перемещение обрабатываемого изделия и/или инструмента по двум координатным осям Х и Y, при этом в процессе обработки применяют профильную схему срезания припуска, при которой ширина и профиль среза, удаляемого инструментом за одно упомянутое перемещение, равна ширине и профилю обрабатываемой поверхности в поперечном сечении, при этом передняя поверхность инструмента сохраняет постоянные параметры установки относительно своего первоначального положения, отличающийся тем, что строгание осуществляют со скоростью резания менее 1 м/мин.

2. Способ по п.1, отличающийся тем, что в процессе строгания фактическую скорость резания варьируют в зависимости от изменения величины рабочего переднего угла γр в соответствии с формулой Vpeз=Vp(γp/γc), где Vрез - фактическая скорость резания, Vp - расчетная скорость резания; γc - статический главный передний угол в базовой точке фасонного профиля режущей кромки.

3. Способ по п.1, отличающийся тем, что глубину резания на чистовых проходах назначают в соответствии с формулой t=1,5ρ, где t - глубина резания, ρ - радиус округления лезвия режущего инструмента, который контролируют в процессе обработки.