Устройство для зачистки соединений полос при контактной стыковой сварке оплавлением

Иллюстрации

Показать всеИзобретение относится к сварочному производству. Устройство содержит каретку с приводом ее перемещения, несущую два рычага. Рычаги расположены сверху и снизу каретки. Рычаги установлены с возможностью перемещения вдоль сварного соединения полос. На свободных концах каждого рычага в резцедержателях закреплены сменные резцы с державками. Державки резцов оснащены неперетачиваемыми твердосплавными пластинами круглой формы. Державки резцов выполнены с ограничителями для распора режущей пластины. Пластины установлены на эксцентриковой оси с возможностью распора винтовым креплением. Рычаги оснащены роликами. Ролики размещены на эксцентриковых осях сбоку от резцов. Техническим результатом изобретения является повышение производительности работы машины за счет снижения времени на замену резцов после выхода их из строя, повышение качества зачистки стыков и снижение обрывности сварных соединений при холодной прокатке за счет получения оптимальной для прокатки формы стыков. 4 ил.

Реферат

Предлагаемое изобретение относится к сварочному производству, а именно к устройствам для зачистки соединений полос при контактной стыковой сварке оплавлением, выполняемой на специализированных сварочных машинах, устанавливаемых в прокатном производстве для укрупнения рулонов и обеспечения непрерывности работы металлургических агрегатов.

Периодическая сварка рулонов полос, задаваемых в агрегаты травления, позволяет увеличить развес травленых горячекатаных рулонов, поступающих на прокатку, а сварка рулонов в головной части станов холодной прокатки обеспечивает непрерывность их работы, при этом длительность стыковки рулонов не должна допускать остановок или замедления темпа работы агрегатов. Высокая производительность сварочных машин в этих условиях достигается за счет автоматизации сварочного процесса и ускорения вспомогательных операций, в частности операции удаления грата со сварных стыков, которая необходима перед их прокаткой. Удаление грата производят встроенным в сварочную машину резцовым гратоснимателем, зачищающим сварной стык двумя резцами (сверху и снизу полос) сразу после сварки.

Известен способ удаления грата на полосах с занижением толщины металла в месте сварного шва по сравнению с толщиной свариваемых полос резцами (см., например, а.с. SU №390884, кл. В23К 11/04, В21В 1/28, опубл. 25.07.1973, бюл. №31). Однако этот способ трудно осуществим при использовании резцов с напайными режущими пластинами, так как резцы требуют точной трудоемкой заточки режущей кромки по радиусу, а при износе подлежат перепайке и снова заточке пластин.

Известно наиболее близкое устройство для зачистки соединений полос при контактной стыковой сварке в стыкосварочной машине КСО 3201, предназначенной для сварки рулонов полос в металлургических агрегатах (см., например, «Сварка горячекатаной полосовой стали на стыкосварочном комплексе КСО-3201У4». - Технологическая инструкция ММК ТИ-101-11-ХЛ8-305-82. - Магнитогорск, 1981 г. - 36 с.). Машина обеспечивает автоматическую подготовку концов полос, сварку непрерывным оплавлением и зачистку грата после сварки. В гратоснимателе машины используются также напайные резцы, которые имеют вышеуказанные недостатки, а замена вышедших из строя резцов приводит к потере производительности металлургических агрегатов и даже к браку продукции в отдельных случаях, например браку трубы при остановке непрерывного агрегата.

Техническим результатом предлагаемого изобретения является повышение производительности работы машины за счет снижения времени на замену резцов после выхода их из строя, повышение качества зачистки стыков и снижение обрывности сварных соединений при холодной прокатке за счет получения оптимальной для прокатки формы стыков.

Технический результат достигается тем, что в устройстве для зачистки соединений полос при контактной стыковой сварке, содержащем каретку с приводом ее перемещения, несущую два рычага, расположенные сверху и снизу и установленные с возможностью перемещения вдоль сварного соединения полос, на свободных концах каждого из них закреплены в резцедержателях сменные резцы с державками, при этом державки резцов оснащены неперетачиваемыми твердосплавными пластинами круглой формы и выполнены с ограничителями для распора режущей пластины, а пластины установлены на эксцентриковой оси с возможностью распора винтовым креплением, а рычаги оснащены роликами, размещенными на эксцентриковых осях сбоку от резцов.

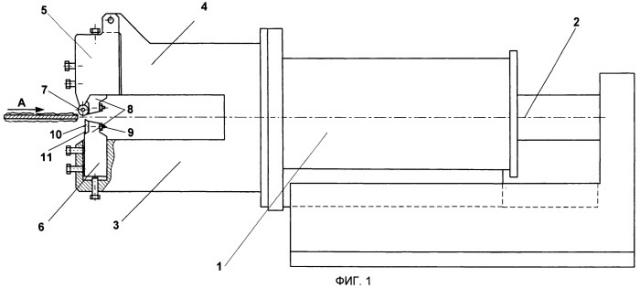

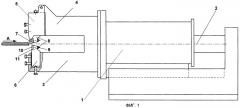

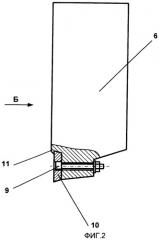

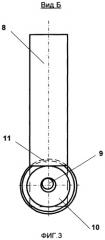

Заявляемое устройство для зачистки соединений полос при контактной стыковой сварке показано на фиг.1-4, где:

- на фиг.1 схематично показан вид сбоку на каретку с приводом в виде гидроцилиндра и рычагами, оснащенными резцами и роликами;

- на фиг.2 схематично показан резец, оснащенный неперетачиваемой твердосплавной режущей пластиной;

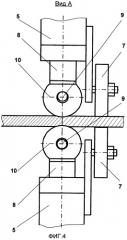

- на фиг.3 - вид по стрелке А на резец на фиг.2;

- на фиг.4 показан вид по стрелке А на резцы на фиг.1 в момент зачистки соединения после сварки и перехвата полос в электродах.

Заявляемое устройство для зачистки соединений полос при контактной стыковой сварке (см. фиг.1) содержит каретку 1, привод ее перемещения 2 в виде гидроцилиндра, два соединенных с ней рычага: нижний 3 и верхний 4, на свободных концах которых размещены резцедержатели 5 с закрепленными в них резцами 6 и размещенными сбоку от резцов 6 роликами 7. Резцы 6 имеют державки 8 (см. фиг.2 и 3) и размещенную на эксцентриковой оси 9 твердосплавную режущую пластину 10 круглой формы. Державка 8 имеет ограничитель 11 для распора режущей пластины 10 при повороте эксцентриковой оси 9.

Заявляемое устройство для зачистки соединений полос при контактной стыковой сварке работает следующим образом:

- перед работой предварительно настраивают поворотом эксцентриковой оси 9 положение нижнего опорного ролика 7 по верхней плоскости нижних электродов сварочной машины (см. фиг.4), затем по нему устанавливают положение верхнего опорного ролика 7, после этого настраивают положение режущих кромок резцов 6 в зависимости от технологических требований к глубине зачистки сварных соединений настройкой положения резцов 6 в резцедержателях 5;

- после сварки стыка производят перехват полос в электродах для обеспечения свободного прохода опорных роликов 7 с резцами 6 между электродами вдоль зажатого в них соединения полос, затем включают привод 2 каретки 1 и перемещают ее вместе с рычагами 3 и 4 к сваренному соединению;

- первыми в контакт с полосами вступают опорные ролики 7, а затем резцы 6, в зависимости от настройки срезают грат в стыке с заглублением на заданную величину (см. фиг.4), при этом опорные ролики 7 удерживают резцы 6 от смещения их от заданного направления по стыку;

- после зачистки привод 2 переключают на реверс и каретка 1 возвращается в исходное положение.

После износа участка кромки режущей пластины 10 на верхнем или нижнем резце 6 ослабляют затяжку осей 9, проворачивают режущую пластину 10, устанавливая в позицию резания бездефектный участок ее кромки, и затягивают винтовое крепление с поворотом эксцентриковой оси 9, при этом противоположная режущей кромке сторона пластины 10 входит в распор с ограничителем 11, и тем самым режущая пластина 10 закрепляется на державке 8. Усилие резания на пластине 10 при зачистке воспринимает ограничитель 11 державки 8.

Таким образом, предложенное устройство для зачистки соединений полос при контактной стыковой сварке оплавлением с использованием резцов, оснащенных неперетачиваемыми твердосплавными пластинами круглой формы, позволяет:

- значительно повысить производительность работы сварочной машины за счет снижения времени на замену резцов после выхода их из строя;

- снизить обрывности сварных соединений при дальнейшей переработке полос за счет получения оптимальной для прокатки формы стыков.

Предложенное устройство для зачистки соединений полос при контактной стыковой сварке можно применять не только на машинах для сварки полос под прокатку, но также в машинах, установленных в высокопроизводительных трубных и профилегибочных агрегатах.

Устройство для зачистки соединений полос при контактной стыковой сварке оплавлением, содержащее каретку с приводом ее перемещения, несущую два рычага, расположенных сверху и снизу и установленных с возможностью перемещения вдоль сварного соединения полос, на свободных концах каждого из них закреплены в резцедержателях сменные резцы с державками, отличающееся тем, что державки резцов оснащены неперетачиваемыми твердосплавными пластинами круглой формы и выполнены с ограничителями для распора режущей пластины, причем пластины установлены на эксцентриковой оси с возможностью распора винтовым эксцентриковым креплением, а рычаги оснащены роликами, размещенными на эксцентриковых осях сбоку от резцов.