Способ изготовления профильных оболочек из трубчатой детали

Иллюстрации

Показать всеИзобретение относится к области термоформования изделий и может быть использован для изготовления ложементов для упаковки длинномерных изделий. Способ включает установку исходной полимерной трубчатой заготовки на оправку в виде пространственного каркаса с опорами под выступы и в пластическую деформацию этой трубчатой заготовки. Для этого заготовку разогревают до эластичного состояния на участках между опорами каркаса оправки, прижимают расположенный внешне формующий инструмент к разогретым участкам и осуществляют деформацию последних с получением отпечатка формующего инструмента на поверхности заготовки. Способ позволяет получать углубления на трубчатой заготовке различной формы, разделенные выступами. 3 ил.

Реферат

Изобретение относится к области термоформования изделий, в частности рассматривается способ изготовления профильных оболочек из трубчатой полимерной детали для ложементов, имеющих наружную поверхность с положительной и отрицательной кривизной, используемых для упаковки длинномерных иделий и транспортировки длинномерных изделий, например труб.

Способ изготовления детали ложемента относится к области обработки пластмасс, а именно к изготовлению оболочек из различных термопластов (ПП, ПЭ, ПВХ и др.) с заданной геометрией поверхности, и может применяться для изготовления ложементов для устройств пакетирования и транспортировки труб (RU №2306246, 2005 г.).

Наиболее близким к предлагаемому изобретению по совокупности существенных признаков является способ изготовления оболочек отрицательной кривизны из трубчатых термопластов, в котором трубчатый элемент зажимается в дисках и после нагрева между дисками принимает форму отрицательной кривизны, близкую к катеноиду (RU №2388601, B29C 51/02, опубл. 10.05.2010) (выбран в качестве прототипа).

Известный способ заключается в том, что оба конца трубчатого элемента ориентированного или термоусадочного трубчатого термопласта со вложенными в его концы жесткими металлическими дисками с распором нагревают раздельно до высокоэластического состояния, а затем все устройство нагревают также до начала высокоэластического состояния и резко останавливают нагрев. При такой обработке трубчатый ориентированный или термоусадочный элемент герметично жестко зажимается в дисках, а между дисками воспринимает форму отрицательной кривизны, близкую к катеноиду. После снятия с каркаса может быть использован как сам катеноид, так и его составные части, разделенные путем механической обработки на другие оболочки отрицательной кривизны.

Недостатком этого способа является невозможность получения между опорными дисками поверхности с иной геометрией, например с выпуклыми (выступающими) участками, то есть невозможно получить изделие трубчатой формы как с отрицательной, так и положительной кривизной на отдельных наружных участках поверхности.

Техническим результатом при использовании изобретения является расширение технологических возможностей за счет получения на трубчатом элементе углублений различной формы, разделенных выступами, то есть поверхностей с различной геометрией.

Указанный технический результат достигается тем, что в способе изготовления профильных трубчатой формы оболочек из ориентированного или термоусадочного трубчатого термопласта трубчатую заготовку термопласта устанавливают на оправку и нагревают до эластичного состояния по всей поверхности, при этом в качестве оправки используется разборный каркас, собранный из продольных и поперечных элементов, обеспечивающих при формовании выступы, а углубления между выступами образуют отпечатком внешних формующих инструментов.

Предложенный способ поясняется чертежами,

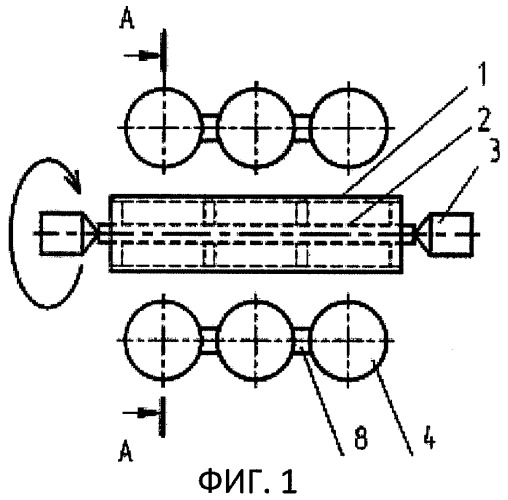

где на фиг.1 - схема установки для придания трубчатому изделию профильной формы;

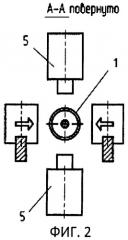

фиг.2 - сечение А-А по фиг.1;

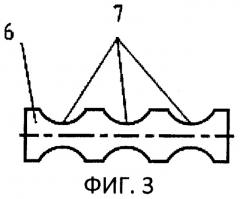

фиг.3 - готовое изделие.

Согласно настоящему изобретению рассматривается способ изготовления профильных оболочек из трубчатой детали, поверхность которой характеризуется наличием углублений различной формы, разделенных выступами, то есть поверхностей с различной геометрией и кривизной поверхности. Такие профильные трубчатые изделия используются в качестве ложементов для упаковки, транспортировки и хранения длинномерных грузов, например труб в пакетах, с целью предотвращения механических повреждений их поверхности, которые могут использоваться в различных отраслях промышленности, в том числе газовой, нефтяной, военной и химической.

Способ заключается в установке трубчатой полимерной заготовки на пространственный каркас в виде по крайней мере двух дискообразных элементов под выступы на заготовке, расположенных на стержне, разогреве заготовки до эластичного состояния, пластической деформации этой трубчатой заготовки и извлечении стержня из опор. При этом пространственный каркас вместе с размещенной на нем заготовкой устанавливают в поворотных опорах, разогрев заготовки до эластичного состояния осуществляют на участках между дискообразными элементами пространственного каркаса, а углубления на разогретых участках заготовки образуют путем прижатия внешне расположенного формующего инструмента и получения отпечатка этой прижатой части этого инструмента на поверхности заготовки.

Ниже рассматривается пример реализации данного способа.

Заготовка корпуса ложемента (изделия) из пластмассовой трубы 1 размещается на сборной оправке 2, которая установлена в поворотных опорах 3. Формующий инструмент 4 представляет собой деталь, поперечное сечение которой повторяет поперечное сечение изделия, предназначенного для упаковки. Вокруг пластмассовой трубы 1 размещены нагреватели 5. В качестве нагревателей используются фены мощностью 1500-2000 Вт (или иные нагреватели, обеспечивающие направленный поток воздуха, разогретого до температуры пластической деформации используемого полимера). Готовая деталь 6 с углублениями 7 показана на фиг.3. Как правило, используется несколько формующих инструментов, закрепленных на планке 8, на фиг.1 показано шесть формующих инструментов, расположенных с заданным шагом напротив друг друга. Формующие инструменты связаны с приводом их перемещения в направлении нагретой пластмассовой трубы 1 до контакта с ее поверхностью и изменения ее формы путем вдавливания формующих инструментов в тело трубы 1. Данный привод может быть механизированным или ручным. Формующий инструмент (металл, керамика и др. материалы) может представлять собой шар, диск, овальный диск, может быть выполнен в виде эллипсоида или любой другой формы.

Способ изготовления осуществляется в следующей последовательности:

Собирают оправку в виде съемного (или не съемного) стержневого элемента, на котором размещены кольца или заданной формы диски, являющиеся элементами образования выступов на будущем изделии, затем заготовка в виде пластмассовой полимерной трубы 1 (будущий корпус ложемента) одевается на оправку 2, а оправка устанавливается в поворотные опоры 3, затем нагревателями 5 производят нагрев поверхности заготовки, где должны быть выполнены углубления. После достижения эластичного состояния поверхности нагрев прекращается, заготовку поворачивают на 90° и вдавливают в нее формующие инструменты 4, закрепленные на планке 8. После охлаждения заготовки инструменты отводят в исходное положение, а на поверхности детали 6 остаются отпечатки в виде углублений 7.

Полученная деталь (фото на фиг.4) используется как ложемент для укладки труб. Форма углубления может быть треугольной, прямоугольной и другого вида формы, соответствующей форме инструмента. Количество углублений, выступов и шаг между ними может меняться. Внутри ложемента можно устанавливать арматуру для увеличения продольной жесткости. Для увеличения при эксплуатации ложемента радиальной жесткости в трубчатую заготовку перед формованием устанавливают поперечные вставки, например кольца или диски, из твердого материала, которые остаются в детали. В качестве трубы может быть использован некруглый профиль. Форму отпечатков, их размер, количество и шаг меняют путем замены формующего инструмента на соответствующий другому изделию.

Настоящее изобретение промышленно применимо и может быть изготовлено с использованием известных устройств.

Способ изготовления профильных полимерных оболочек, включающий установку трубчатой полимерной заготовки на пространственный каркас в виде по крайней мере двух дискообразных элементов под выступы на заготовке, расположенных на стержне, разогрев заготовки до эластичного состояния, пластическую деформацию этой трубчатой заготовки и извлечение стержня из опор, отличающийся тем, что пространственный каркас вместе с размещенной на нем полимерной заготовкой устанавливают в поворотных опорах, разогрев заготовки до эластичного состояния осуществляют на участках между дискообразными элементами пространственного каркаса, а углубления на разогретых участках заготовки образуют путем прижатия внешне расположенного формующего инструмента с получением отпечатка этой прижатой части этого инструмента на поверхности заготовки.