Способ и устройство для изготовления элементов профиля с покрытием

Иллюстрации

Показать всеСпособ для изготовления элементов (10) профиля с покрытием, причем пленка (16, 36) отрезается на заданную ширину и оборачивается вокруг элемента профиля для образования шва встык, простирающегося в продольном направлении элемента профиля. Пленка (16, 36) отрезается посредством режущего луча (24) в состоянии, в котором краевая полоса пленки выступает за элемент (10) профиля. При этом поверхность элемента профиля используется как база для позиционирования режущего луча. Устройство для осуществления способа, содержащее режущий инструмент (26, 40) для отрезки пленки (16, 36) на заданную ширину и подающий элемент (34, 38) для оборачивания пленки вокруг элемента профиля, чтобы край пленки (16, 36) образовывал шов (48; 48') встык, простирающийся в продольном направлении элемента профиля. Режущий инструмент является лучевой режущей головкой (26, 40), выполненной с возможностью образования режущего луча (24) и выполненной с возможностью бесконтактной отрезки пленки (16, 36) посредством режущего луча (24) в состоянии, в котором краевая полоса пленки выступает за элемент (10; 10') профиля. Средство (28; 44) измерения толщины выполнено с возможностью измерения поверхности элемента профиля, чтобы эта поверхность служила базой для позиционирования режущего луча. Технический результат, достигаемый при использовании способа и устройства по изобретениям, заключается в повышении точности и аккуратности покрытия элемента профиля пленкой. 2 н. и 6 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к способу для изготовления элементов профиля с покрытием, причем пленка отрезается на заданную ширину и оборачивается вокруг элемента профиля для образования шва встык, простирающегося в продольном направлении элемента профиля, а также к устройству для выполнения этого способа.

Способы такого типа используются в особенности для мебельных профилей, но также и для изготовления дверных рам, дверных полотен, оконных профилей и тому подобного, и имеют целью покрытие элемента профиля, например, древесно-стружечной плиты или древесно-волокнистой плиты средней плотности декоративной пленкой, например пластиковой пленкой. В этом процессе элемент профиля будет обернут, по меньшей мере, одной лентой пленки так, что ни перекрытие, ни зазор не образуются в положениях, в которых края лент пленки упираются друг в друга. Это подразумевает, что лента пленки точно отрезается на соответствующую ширину.

До сих пор это осуществлялось сначала присоединением пленки к поверхности элемента профиля и затем отделением посредством фрезерования краевой полосы соответствующей ширины от пленки, которая приклеивается к поверхности элемента профиля вблизи от шва встык, которая выступает, например, на некоторое расстояние от края элемента профиля. Недостатком этого способа является то, что пыль, которая образуется в процессе фрезерования, может вызывать загрязнения и другие проблемы. В частности, частицы пыли могут приклеиться к клейкому слою на пленке, который еще не был присоединен к элементу профиля, поэтому, когда пленка присоединяется, образуются уродливые бугорки. Более того, фрезерный инструмент может быть загрязнен быстротвердеющим клеем.

Задачей изобретения является создание способа и устройства, которые позволяют аккуратно и точно покрывать элементы профиля пленкой.

Для достижения этой задачи согласно изобретению пленка отрезается посредством режущего луча в состоянии, в котором краевая полоса пленки выступает за элемент профиля, в то время как поверхность элемента профиля используется как база для позиционирования режущего луча.

Режущий луч предпочтительно является лазерным лучом. Тем не менее, необязательно, могут быть использованы, например, струя воды или плазменный луч.

Когда базовая поверхность элемента профиля измеряется, такой луч может быть использован для производства чистого отреза, который простирается точно в продольном направлении элемента профиля. Во время резания краевая полоса пленки не нуждается в поддержке на подложке, но свободно выступает от края элемента профиля. Более того, поскольку резание осуществляется режущим лучом, не будет соприкосновения между режущим инструментом и пленкой, которая, как правило, уже покрыта клеем. Следовательно, загрязнение режущего инструмента клеем отсутствует, и отсутствует риск того, что пленка прилипнет к режущему инструменту и, таким образом, будет искривлена или нарушит образование чистого отреза. После того, как пленка была отрезана на соответствующую ширину, выступающая краевая полоса ленты пленки оборачивается вокруг элемента профиля и, наконец, присоединяется к нему. Поскольку элемент профиля был измерен, и режущий луч позиционирован с высокой точностью, ширина выступающей и отрезанной краевой полосы может быть контролируемой так, чтобы был образован чистый шов встык после того, как пленка была обернута вокруг элемента профиля.

Особенно преимущественным оказывается то, что в этом способе поверхность элемента профиля не требуется для поддерживания пленки во время процесса резания. Это делает возможным, например, покрытие отдельных элементов профиля бесконечной лентой пленки в непрерывном процессе, причем между последующими элементами профиля остаются некоторые зазоры, эти зазоры соединены только пленкой. В отличие от обычных процедур, где элементы профиля следовали друг за другом без зазоров между ними, и пленка, соединяющая их, отрывалась вдоль упирающихся концов для отделения элементов профиля друг от друга, способ согласно изобретению позволяет чисто разрезать перемычки пленки, которые соединяют последующие элементы профиля.

Полезные детали и дополнительные разработки изобретения обозначены в зависимых пунктах формулы изобретения.

Иллюстративные варианты осуществления будут объяснены ниже со ссылкой на чертежи, на которых:

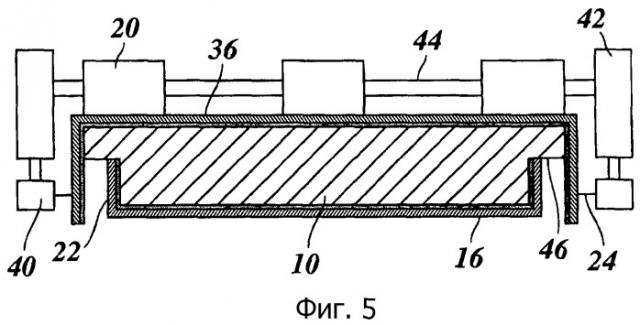

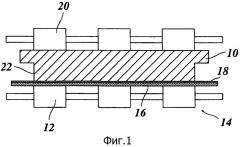

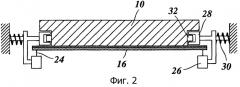

на фиг.1-6 изображены в поперечном разрезе схематические виды элемента профиля в различных этапах процесса покрытия его пленкой в соответствии со способом согласно изобретению;

фиг.7 представляет собой схематический продольный разрез концов двух элементов профиля, которые удерживаются вместе пленкой, обернутой вокруг них;

фиг.8 представляет собой схематический вид в разрезе элемента профиля для иллюстрирования измененного варианта осуществления способа согласно изобретению; и

на фиг.9 изображен шов встык элемента профиля, который был покрыт в соответствии со способом, изображенным на фиг.8.

На фиг.1 элемент 10 профиля, например дверное полотно, выполненное из древесно-стружечной плиты или древесно-волокнистой плиты средней плотности, продвигается в направлении, перпендикулярном плоскости чертежа, вдоль транспортного пути 14, образованного роликами 12. Бесконечная лента пленки 16 имеет ширину, которая является немного большей, чем ширина нижней стороны элемента 10 профиля, и предусмотрена с клейким слоем 18 на ее верхней стороне. Пленка 16 присоединена к нижней стороне элемента 10 профиля посредством роликов 12, в то время как ролики 20 обеспечивают необходимое обратное давление на верхнюю сторону элемента профиля.

В изображенном примере элемент 10 профиля образован со шпунтом 22 на обеих сторонах, и пленка 16 присоединена в таком положении, что она простирается за шпунт на обеих сторонах.

На фиг.2 элемент профиля, который покрыт с одной стороны пленкой 16, проходит через режущую станцию, где выступающие краевые полосы пленки 16 отрезаются на соответствующую ширину посредством режущих лучей 24, которые образуются лазерными режущими головками 26. Режущие головки 26 перемещаются вдоль краев пленки 16, которые свободно выступают за элемент 10 профиля, без соприкосновения между режущими головками и пленкой, и они осуществляют отрез, который простирается точно в продольном направлении элемента 10 профиля.

Режущие головки 26 жестко присоединены к нутромерам 28, каждый из которых измеряет боковую поверхность элемента 10 профиля, поверхность шпунта 22 в изображенном примере. Например, нутромеры 28 упруго смещены к боковым краям элемента профиля посредством пружин 30, и для уменьшения трения они катятся по боковой поверхности элемента профиля на роликах 32.

Таким образом, поверхность шпунта 22, которая простирается под прямыми углами к пленке 16, служит позиционирующей базой для режущей кромки 24, чтобы выступающая ширина пленки могла быть контролируемой с высокой точностью. В изображенном примере эта выступающая ширина была выбрана такой, что она точно соответствует поверхности шпунта 22, которая простирается под прямыми углами к плоскости дверного полотна.

В последующем технологическом переходе, как изображено на фиг.3, выступающие краевые полосы пленки загибаются посредством роликов 34 и придавливаются к внутренним поверхностям шпунтов 22. Благодаря точному позиционированию режущих головок 26 пленка в таком случае будет точно доставать до внутреннего угла шпунта, таким образом, образуя шов встык с наиболее широкой частью элемента 10 профиля.

В следующем переходе, как изображено на фиг.4, другая пленка 36 присоединяется к верхней стороне элемента 10 профиля, и края пленки, которые выступают с обеих сторон, загибаются посредством роликов 38 и присоединяются к боковым поверхностям элемента профиля. Ширина пленки 36 была выбрана такой, что она значительно выступает за боковые поверхности элемента профиля вблизи от шпунтов.

На фиг.5 изображена другая режущая станция, где выступающие краевые полосы пленки 36 отрезаются на желаемую ширину посредством режущих лучей 24 лазерных режущих головок 40. Режущие головки 40 жестко присоединены к кронштейнам 42, которые, в свою очередь, жестко присоединены к общей оси 44 роликов 20, которые служат для присоединения ленты 36 к верхней поверхности элемента 10 профиля. Соответствующий механизм, который не был изображен, упруго смещает ось 44 к транспортному пути 14 (который был изображен только на фиг.1). Таким образом, верхняя поверхность элемента 10 профиля измеряется роликами 20 и служит позиционирующей базой для режущих лучей 24. Высота режущих головок 40 была выбрана такой, что каждая из ширин выступающих краевых полос пленки 36 уменьшена до ширины, которая соответствует ширине поверхностей 26 шпунтов 22, которые простираются параллельно плоскости дверного полотна.

На фиг.6 изображено окончательное состояние, в котором выступающие краевые ленты пленки 36 были загнуты и присоединены к шпунтам 22. Может быть видно, что края пленок 16 и 36 образуют точные швы 48 встык во внутренних углах шпунтов 22.

Поскольку в каждом из процессов отрезки, изображенных на фиг.2 и 5, поверхность элемента 10 профиля измеряется и служит базой для позиционирования режущего луча 24, способ является надежным по отношению к любым возможным допускам на размер и на позиционирование элементов профиля.

На фиг.7 в продольном разрезе изображены два элемента 10 профиля, которые подаются вдоль транспортного пути 14 и были покрыты пленками 16 и 36 посредством процесса, изображенного на фиг.1-6, причем пленки 16, 36 были поданы, как бесконечные ленты. Может быть видно, что концевые поверхности двух элементов 10 профиля отделены друг от друга некоторым зазором 50. Тем не менее, они удерживаются вместе непрерывными пленками 16 и 36. Зазор 50 позволяет аккуратно отделять отдельные элементы 10 профиля с покрытием друг от друга посредством разрезания перемычек пленки, образованных между ними. Поскольку краевые полосы пленок 16 и 36 свободно выступают от элементов профиля, в любом случае, когда они отрезаются режущими лучами 24 (фиг.2 и 5), зазор 50 между отдельными элементами профиля не препятствует процессу резания.

На фиг.8 изображен модифицированный вариант осуществления изобретения, причем элемент 10' профиля, который в этом случае имеет простое прямоугольное поперечное сечение, покрыт одной пленкой 16. В данном случае режущие лучи 24 используются для отрезки выступающих краевых полос пленки на такую ширину, что они образуют один шов встык у нижней стороны элемента 10' профиля после того, как они были загнуты.

Режущая станция, изображенная на фиг.8, отличается от режущей станции, изображенной на фиг.5, в основном, тем, что жесткие кронштейны 42 были заменены исполнительными механизмами 52, которые управляются системой 54 управления так, что высоты двух режущих головок 40 относительно элемента 10' профиля точно изменяются в противоположном направлении. Например, режущие головки 40 осуществляют синусоидальное колебание в вертикальном направлении. После того как отрезанные краевые полосы пленки 16 были загнуты, они образуют синусоидальный шов 48' встык, как изображено на фиг.9. В зависимости от декоративного узора на пленке 16 такая колебательная форма шва 48' встык может быть полезной для того, чтобы сделать этот шов менее видимым.

В качестве альтернативы две режущие головки 40 могут быть механически соединены друг с другом и могут приводиться общим исполнительным механизмом.

1. Способ изготовления элементов (10; 10') профиля с покрытием, в котором пленку (16, 36) отрезают на заданную ширину и оборачивают вокруг элемента профиля для образования шва (48; 48') встык, простирающегося в продольном направлении элемента профиля, отличающийся тем, что пленку (16, 36) отрезают на заданную ширину посредством режущего луча (24) в состоянии, в котором краевая полоса пленки выступает за элемент (10; 10') профиля, в то время как поверхность элемента профиля измеряют и используют как базу для позиционирования режущего луча.

2. Способ по п.1, отличающийся тем, что для пластинчатых элементов (10) профиля первую пленку (16) наносят на одну сторону элемента профиля, а вторую пленку (36) наносят на противоположную сторону элемента профиля так, что две пленки образуют два шва (48) встык друг с другом.

3. Способ по п.2, отличающийся тем, что швы (48) встык выполняют в шпунтах (22) элемента (10) профиля.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что пленку (16) или одну из пленок отрезают, в то время как ее выступающие края простираются параллельно центральной части пленки, причем боковые поверхности элемента (10) профиля, которые простираются под прямыми углами к центральной части пленки, служат базой.

5. Способ по п.1, отличающийся тем, что пленку (36) или одну из пленок отрезают в состоянии, в котором ее выступающие края загибаются относительно центральной части пленки и сцепляются с боковыми поверхностями элемента (10; 10') профиля, которые простираются под прямыми углами к центральной части, причем поверхность элемента профиля, которая простирается параллельно центральной части пленки, служит базой.

6. Способ по п.1, отличающийся тем, что множество элементов (10) профиля последовательно продвигают по транспортному пути (14), причем между элементами профиля образуют зазоры (50) и покрывают пленкой (16, 36), которую подают в виде бесконечной ленты, чтобы отдельные элементы (10) профиля удерживались вместе перемычками пленки.

7. Способ по п.1, отличающийся тем, что положения режущих лучей (24), которые используются для отрезки краев пленки (16), которые принадлежат одному и тому же шву (48') встык, относительно базовой поверхности элемента (10) профиля синхронно изменяют для образования меандрического шва (48') встык.

8. Устройство для изготовления элементов (10; 10') профиля с покрытием, содержащее режущий инструмент (26, 40) для отрезки пленки (16, 36) на заданную ширину и подающий элемент (34, 38) для оборачивания пленки вокруг элемента профиля, чтобы край пленки (16, 36) образовывал шов (48; 48') встык, простирающийся в продольном направлении элемента профиля, отличающееся тем, что режущий инструмент является лучевой режущей головкой (26, 40), выполненной с возможностью образования режущего луча (24) и выполненной с возможностью бесконтактной отрезки пленки (16, 36) посредством режущего луча (24) в состоянии, в котором краевая полоса пленки выступает за элемент (10; 10') профиля, а средство (28; 44) измерения толщины выполнено с возможностью измерения поверхности элемента профиля, чтобы эта поверхность служила базой для позиционирования режущего луча.