Шнековый питатель

Иллюстрации

Показать всеШнековый питатель содержит корпус и шнек, футерованные проницаемым для жидкостей и газов материалом с образованием полостей, сообщенных с источником рабочего тела, и переходный, между питателем и транспортной магистралью, узел, футерованный внутри проницаемым для газов и жидкостей материалом с образованием полости, сообщенной с источником рабочего тела. Разгрузочный конец вала опирается на подвесной подшипник. Обеспечивается ламинарный режим движения смеси по магистрали, устраняются радиальные биения вала. 3 ил.

Реферат

Изобретение предназначается для транспортирования пылегазовых и твердожидких смесей в промышленности горнодобывающей, промстройматериалов, химической и других отраслях, производящих или перерабатывающих указанные выше продукты.

Известны винтовые насосы (ВH), например, в пневмотранспорте цемента и других тонкодисперсных продуктов, содержащие винт, привод винта, источник рабочего тела (воздуха), запирающий клапан и смесительную камеру (например, пневмовинтовой насос ТА-14Б ООО «Строительные машины», Санкт-Петербург).

Недостатки ВН - значительное осевое усиление винта, обусловленное давлением воздуха в смесительной камере, интенсивный износ винта и корпуса, обусловленный пробкой из продукта и центробежным биением конца вала.

Наиболее близким к заявляемому решению, принятым за прототип, является шнековый питатель (SU №1102751 А, заявка 3503655/29-11 от 18.10.1982, бюл. №20 от 15.07.1984, автор Покушалов М.П.), содержащий винт с полым валом и с двойной рабочей лопастью, причем лопасть, контактирующая с перемещаемым продуктом, выполнена из проницаемого для газов и жидкостей материала, а полость между лопастями соединена с источником рабочего тела под давлением через отверстия в стенке полого вала.

Недостатки прототипа:

1. Отсутствие узла, соединяющего питатель с транспортной магистралью, что не обеспечивает в принципе, а тем более оптимальные, режимы загрузки магистрали и движения по ней смеси.

2. Отсутствие опоры разгрузочного конца вала питателя, что предопределяет его радиальные биения и обусловленные этим последствия (износ лопастей футеровки питателя, снижение гидравлического КПД).

Изобретение направлено на соединение питателя с магистралью с обеспечением соосного движения твердых и газовых частиц (ламинарный поток) и снижения потерь на трении на выходе твердых частиц из питателя в магистраль.

Поставленная цель достигается тем, что шнековый питатель, включающий корпус и шнек, футерованные с рабочей стороны материалом, проницаемым для газов и жидкостей (рабочего тела), с образованием полостей, соединенных с источником рабочего тела, отличается тем, что содержит переходный узел между питателем и транспортной магистралью, состоящий из прочноплотного наружного корпуса и размещенной внутри него с зазором, обеспечивающим образование полости, втулки, выполненной из проницаемого для жидкостей и газов материала, торцы корпуса и втулки герметизированы и образованная между ними полость сообщена с источником рабочего тела, а между торцами корпуса питателя и корпуса переходного узла размещен подвесной подшипник, состоящий из корпуса, стоек, ступицы и втулки, выполненной из проницаемого для жидкостей и газов материала, закрепленной на валу с образованием полости между втулкой и валом, герметизированный по торцам втулки с валом и сообщенный через отверстие в стенке вала с внутренней полостью вала, конец которого размещен внутри переходного узла с обеспечением нормального, по отношению к наружной поверхности внутренней втулки переходного узла, зазора между наружным диаметром конца вала и наружной поверхностью внутренней втулки переходного узла, размер которого определяется опытным путем для конкретных условий работы питателя, а корпусы питателя, подвесного подшипника и переходного узла соединяются прочноплотно разборно одним из известных способов.

Отличия заявляемого устройства от аналога и прототипа:

1. Питатель соединен с транспортной магистралью переходным узлом, состоящим из прочноплотного наружного корпуса и размещенной внутри него с зазором, обеспечивающим образование полости, втулки, из проницаемого для жидкостей и газов материала, торцы корпуса и втулки герметизированы, и образованная между ними полость сообщена с источником рабочего тела.

2. Питатель содержит размещенный между торцами корпусов питателя и переходного узла подвесной подшипник, состоящий из корпуса, стоек, ступицы и втулки, выполненной из проницаемого для жидкостей и газов материала, закрепленной на валу с образованием полости между втулкой и валом, герметизированной по концам втулки с валом и сообщенной через отверстие в стенке вала с внутренней полостью вала.

3. Конец вала шнека размещен внутри переходного узла с обеспечением нормального по отношению к наружной поверхности внутренней втулки переходного узла зазора между наружным диаметром конца вала и наружной поверхностью внутренней втулки переходного узла, размер которого определяется опытным путем для конкретных условий работы питателя.

Приведенные отличия обеспечивают следующие преимущества заявляемого устройства по отношению к аналогу и прототипу:

1. Применение заявляемого переходного узла позволяет: а) предотвращать накопление продукта в пункте загрузки транспортной магистрали; б) создавать ламинарный режим движения смеси твердого продукта с рабочим телом в транспортной магистрали.

2. Заявляемое положение конца вала шнека относительно переходного узла обеспечивает уплотнение потока продукта при его переходе в поток рабочего тела, снижая тем самым вероятность движения рабочего тела в противотоке через питатель.

3. Применение подвесного подшипника заявляемой конструкции обеспечивает: а) снижение амплитуды биений конца вала шнека; б) снижение зазора между лопастью шнека и внутренней поверхностью втулки питателя; в) повышение гидравлического КПД питателя; г) снижение габаритов и массы питателя.

4. Применение подшипника заявляемой конструкции обеспечивает: а) снижение коэффициента трения в цапфе; б) снижение темпов износа элементов пары трения и повышение межремонтного срока узла; в) предотвращение загрязнения перемещаемыми продуктами зоны трения подшипника.

Совокупное воздействие всех отличий обеспечивает новый технико-экономический сверхэффект и дает основания считать заявляемый шнековый питатель изобретением.

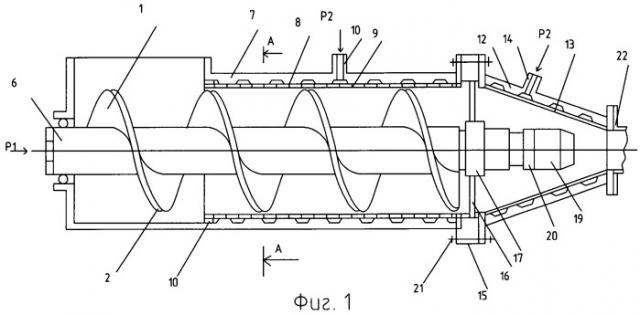

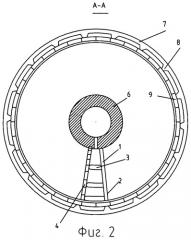

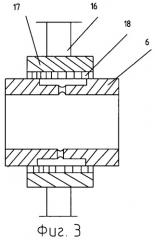

Устройство шнекового питателя

Шнековый питатель изображен на фиг.1 (общий вид), на фиг.2 (разрез по А-А), фиг.3 (подшипник подвесной) и состоит из следующих основных узлов и деталей: шнека 1, лопасти 2, продольного прерывистого выступа 3 на лопасти 2. Часть 4 лопасти 2 выполнена из проницаемого для жидкостей и газов материала, сверление 5 сообщает полость лопасти 2 с полым валом 6 шнека 1. Устройство содержит также корпус 7, продольный прерывистый выступ 8 на внутренней поверхности 7, на которую опирается втулка 9 из проницаемого для жидкостей и газов материала, штуцер 10 для подвода рабочего тела (воздуха, жидкости) в полость между втулкой 9 и корпусом 7, уплотнение 11 между корпусом 7 и втулкой 9.

Отношение расстояния h между соседними выступами 8 корпуса 7 равно расстоянию В между соседними выступами 3 лопасти 2, и его отношение к толщине проницаемого материала выбрано не более десяти из условия предотвращения прогиба проницаемого материала.

Переходный узел между питателем и транспортной магистралью состоит из наружного прочноплотного корпуса 12, внутренняя поверхность которого имеет рельефную форму, и внутренней втулки 13 из материала, проницаемого для жидкостей и газов, например металлокерамики, торцы корпуса 12 и втулки 13, герметизированы, например, эпоксидной смолой, а полость между ними сообщена патрубком 14 с источником рабочего тела (не показан), причем рельеф, например точечные выступы на внутренней поверхности корпуса 12, обеспечивает механическую опору для втулки 13 и условие распространения рабочего тела в полости между корпусом 12 и втулкой 13. Подвесной подшипник состоит из корпуса 15, стоек 16, ступицы 17, втулки 18 из проницаемого для жидкостей и газов материала, например металлокерамики, закрепленной, например, плотной посадкой с клеем над местным углублением вала 6 с образованием зазора между внутренней поверхностью втулки 18 и поверхностью вала 6 с его внутренней полостью. На концевой части вала 6 закреплены подвижно, например, на резьбе втулка 19 и фиксирующая положение втулки 19 втулка 20.

Торцевые части корпуса питателя 7, корпуса переходного узла 12 и корпуса подшипника 15 выполнены, например, в виде фланцев с отверстиями, обеспечивающими их прочноплотное соединение в узел, например, с помощью резьбового крепления 21. Конец переходного узла соединен с транспортной магистралью 22.

Работа шнекового питателя

Предварительно, на основе опытов, определяют оптимальное положение втулки 20 относительно наружной поверхности внутренней втулки 13. При отсутствии рабочего тела (Р=0) включают привод питателя (не показан) в работу до заполнения транспортируемым продуктом внутренней полости переходного узла, после чего включают подачу рабочего тела в Р2. Продукт, подаваемый шнеком 6 в кольцевую плоскость между концом втулки 20 и втулкой 13, подхватывается рабочим телом и поступает в транспортную магистраль 22. При завершении процесса транспортирования прекращается подача продукта в корпус 7, герметизируется загрузочное окно питателя (не показано) и, после зачистки транспортной магистрали, прекращается подача рабочего тела в полость вала шнека и в переходный узел.

Шнековый питатель, включающий корпус и шнек, футерованные с рабочей стороны материалом, проницаемым для газов и жидкостей (рабочего тела), с образованием полостей, соединенных с источником рабочего тела, отличающийся тем, что содержит переходный узел между питателем и транспортной магистралью, состоящий из прочноплотного наружного корпуса и размещенной внутри него с зазором, обеспечивающим образование полости, втулки, выполненной из проницаемого для жидкостей и газов материала, а между торцами корпуса питателя и корпуса переходного узла размещен подвесной подшипник, состоящий из корпуса, стоек, ступицы и втулки, выполненной из проницаемого для жидкостей и газов материала, закрепленной на валу с образованием полости между втулкой и валом, герметизированной по торцам втулки с валом и сообщенной через отверстие в стенке вала с внутренней полостью вала, конец которого размещен внутри переходного узла с обеспечением нормального по отношению к наружной поверхности внутренней втулки переходного узла зазора между наружным диаметром конца вала и наружной поверхностью внутренней втулки переходного узла, размер которого определяется опытным путем для конкретных условий работы питателя, а корпуса питателя, подвесного подшипника и переходного узла соединяются прочно плотно разборно одним из известных способов.