Полипропиленовая композиция с высокой жесткостью и ударной вязкостью

Иллюстрации

Показать всеИзобретение относится к полипропиленовой композиции, имеющей очень высокую жесткость в сочетании с хорошей ударной вязкостью, к способу ее получения, к изделию и к применению указанной композиции для получения труб, автомобильных деталей, бытовых приборов, транспортных контейнеров. Композиция включает пропиленовый гомо- или сополимер (А) с показателем полидисперсности (PI), определенным в соответствии со стандартом ISO 6721-1, по меньшей мере 5,8 Па-1, и неорганический наполнитель (В) в количестве от 4,0 до 18,0 частей по массе в расчете на 100 частей по массе (А)+(В). При этом должно выполняться следующее соотношение (80F+1700)МПа≤T, где F обозначает части по массе компонента (В) в расчете на 100 частей по общей массе (А)+(В), Т обозначает модуль упругости при растяжении в МПа, определенный в соответствии с ISO 527-2, полипропиленовой композиции, измеренный на образце для испытаний, полученном литьем под давлением согласно стандарту ISO 1873-2. Полимер обладает хорошими поверхностными свойствами и хорошим сопротивлением царапанию. 4 н. и 7 з.п. ф-лы, 5 ил., 3 табл., 7 пр.

Реферат

Настоящее изобретение относится к полипропиленовой композиции, имеющей очень высокую жесткость, в сочетании с хорошей ударной вязкостью, к способу ее получения и изделию, особенно трубам, деталям автомобилей, бытовым приборам и прозрачным контейнерам, изготовленным из нее.

Были предприняты различные попытки улучшить жесткость полипропиленов за счет высокого содержания наполнителей и за счет объединения наполнителей с особым зародышеобразованием (образованием активных центров), обычно центров бета-кристаллизации. Однако высокое количество наполнителей имеет несколько недостатков, таких как снижение жесткости, увеличение хрупкости, более высокая склонность к царапанию и более высокое количество поверхностных дефектов, ухудшение технологических свойств и, в зависимости от типа наполнителя, проблемы запаха и вкуса.

Образование активных бета-центров или центров бета-кристаллизации полипропилена обычно приводит к пониженной жесткости по сравнению с альфа-кристаллизацией полипропилена при несколько лучших показателях ударной вязкости. Чтобы улучшить жесткость бета-кристаллизованного полипропилена, обычно добавляют большое количество наполнителя, обычно приблизительно 50 мас.%.

WO 03/097731 описывает бета-кристаллизованный полипропилен с содержанием талька до 70%. Хотя композиции, рассмотренные в ней, обладают приемлемой ударной вязкостью при испытании на прочность по Шарпи на образцах с надрезом, жесткость композиций является весьма низкой. Бета-кристаллизация также снижает термостойкость композиций. Температуры плавления композиций являются довольно низкими.

Патент США 5141994 описывает кристаллический полипропилен с приемлемой ударной вязкостью, но относительно низкой жесткостью.

Европейский патент 1183307 описывает способ получения кристаллического полипропилена. Проблема ударной прочности рассматривается только для гетерофазных пропиленовых сополимеров.

WO2006/074887 описывает нанокомпозиты с улучшенным ингибированием горения, улучшенными механическими свойствами и улучшенными барьерными свойствами.

ЕР0953597 описывает термостабилизацию графт-сополимеров пропиленовых полимерных материалов.

WO2006/122702 описывает полипропиленовую композицию, которую можно перерабатывать при низкой температуре расплава и/или давлении расплава, но однако с получением материала с высокой жесткостью и отличными свойствами поверхности.

US5473016 описывает полиолефиновую матовую пленку или лист, полученные из полимерной смеси.

Учитывая вышеупомянутые недостатки, задачей настоящего изобретения является разработка полипропиленовой композиции, имеющей высокую ударную прочность и высокую жесткость. Кроме того, полимер должен иметь хорошие поверхностные свойства и хорошее сопротивление царапанию.

Поэтому настоящее изобретение в первом варианте осуществления относится к композиции, включающей:

- пропиленовый гомо- или сополимер (А) с показателем полидисперсности (PI), определенным в соответствии со стандартом ISO 6721-1, по меньшей мере 5,8 Па-1, и

- неорганический наполнитель (В) в количестве от 2,0 до 20 частей по массе в расчете на 100 частей по массе (А)+(В).

Изобретение во втором варианте его осуществления относится к полипропиленовой композиции, включающей

- пропиленовый гомо- или сополимер (А) и

- неорганический наполнитель (В),

причем выполняется следующее соотношение

(80F+1700)МПа≤Т,

где F обозначает части по массе компонента (В) в расчете на 100 частей по массе (А)+(В),

Т обозначает модуль эластичности при растяжении в МПа, определенный в соответствии с ISO 527-2, полипропиленовой композиции, измеренный на образце для испытаний, полученном литьем под давлением согласно стандарту ISO 1873-2.

Например, величина F 5 обозначает количество 5 частей по массе компонента (В) в расчете на 100 частей по массе (А)+(В).

Неожиданно было установлено, что полипропиленовые композиции согласно первому и второму вариантам осуществления изобретения дают высокую ударную прочность и высокую жесткость. Кроме того, композиции по изобретению дают изделия, имеющие хорошее качество поверхности и хорошее сопротивление царапанию, обусловленные низким количеством наполнителя.

Молекулярно-массовое распределение часто определяют как Mw/Mn методом гельпроникающей хроматографии (ГПХ), который представляет собой растворный метод, измеряющий процент или распределение молекул, имеющих различную молекулярную массу. Метод обычно осуществляют согласно ISO16014-1:2003. Mw представляет собой среднемассовую молекулярную массу и Mn представляет среднечисленную молекулярную массу. В литературе термины «молекулярно-массовое распределение», «(ММР)», «полидисперсность» и «показатель полидисперсности» используются главным образом синонимично для обозначения отношения Mw/Mn, которое с научной точки зрения является некорректным.

Применение метода ГПХ анализа имеет ограничения, когда дело касается ультравысокомолекулярных молекул. ГПХ как растворный метод требует, чтобы полимерные цепи были достаточно растворимыми и достаточно стабильными в растворе. Полимеры, имеющие молекулярную массу >2000000 г/моль, обычно являются полностью нерастворимыми. Кроме того, даже если полимерные цепи с молекулярной массой выше приблизительно 1000000 г/моль растворимы, то они могут распадаться при растворении для измерения методом ГПХ или в ходе измерений, что приводит к неверным результатам. Таким образом, метод ГПХ нелегко применять к полимерам, включающим значительное количество фракции, имеющей Mw выше 1000000 г/моль.

Помимо измерений методом ГПХ, ширину кривой молекулярно-массового распределения также можно определить измерениями реологических свойств расплава согласно стандарту ISO 6721-1. Величины, полученные при данных измерениях, представляют в Па-1. Данную величину также называют в литературе показателем полидисперсности (PI), например, в заявке WO 2008/006586.

Значения выражений, содержащих буквы греческого алфавита, даются в квадратных скобках в случае возможных ошибок при перепечатке.

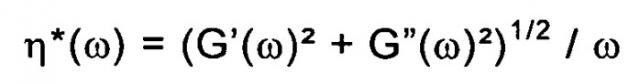

Величины динамического модуля упругости (G'), модуля потерь (G”), комплексного модуля (G*) и комплексной вязкости (η*) [(эта*)] получают как функцию частоты (ω) [(омега)], как описано в экспериментальной части. Показатель полидисперсности

PI=105/Gc,

рассчитывают по точке пересечения G'(ω) [G'(омега)] и G”(ω) [G”(омега)] при 230°С, для которой справедливо равенство

| G'(ωс)=G”(ωс)=Gc | [G'(омега)c]=G”(омега)c=Gc] |

Разница между показателем полидисперсности (PI), измеренным согласно ISO 6721-1, и Mw/Mn, лишена какой-либо неопределенности, так как Mw/Mn является величиной безразмерной, тогда как PI, определенный согласно ISO 6721-1, представлен в Па1. В настоящем изобретении термин «показатель полидисперстности» или «PI» обозначает величину, полученную согласно ISO 6721-1.

Благодаря большой ширине кривой молекулярно-массового распределения пропиленового гомо- или сополимера (А), использованного в настоящем изобретении, показатель полидисперсности согласно ISO 6721-1 использован для определения молекулярно-массового распределения.

Кроме того, вследствие высокой полидисперсности пропиленового гомо- или сополимера (А) также возможно определить среднемассовую молекулярную массу (Mw) обычным путем методом ГПХ. Вместо этого среднемассовую молекулярную массу рассчитывали по нулевой вязкости сдвига (η0) [(эта)0] как результирующую из конверсии Коха-Мерца комплексной вязкости. Данный расчет осуществляли с использованием калибровочной кривой, построенной по Grein et al., Rheol. Acta, (2007), 1083-1089. Если не указано иначе, величины для Mw, представленные ниже, определены, как описано в настоящем параграфе.

Модуль упругости при растяжении является параметром свойства пропиленового гомо- или сополимера. Поэтому образец для испытаний не включает никакого агента зародышевого кристаллообразования. Точный метод определения описан в экспериментальной части.

Термин «полипропилен» обозначает пропиленовый гомо- или сополимер или смесь пропиленовых гомо- или сополимеров.

Полипропиленовая композиция согласно изобретению может быть формована в изделия различной конфигурации известными методами, такими как литье под давлением, экструзия, формование с раздувом, прессование, термоформование, прядение волокна, вспенивание, получение пленки отливкой и/или раздувом и т.п.

Предпочтительно в полипропиленовой композиции согласно первому варианту осуществления изобретения выполняется следующее уравнение

(80F+1700)МПа ≤ T,

где F обозначает части по массе компонента (В) в расчете на 100 частей по массе (А)+(В),

Т обозначает модуль упругости при растяжении в МПа, определенный согласно ISO 527-2, для полипропиленовой композиции, измеренный на образце для испытаний, полученном литьем под давлением согласно ISO 1873-2.

Во втором варианте осуществления изобретения пропиленовый гомо- или сополимер (А) предпочтительно имеет показатель полидисперсности (PI), определенный согласно ISO 6721-1, по меньшей мере, 5,8 Па-1.

Предпочтительно во втором варианте осуществления изобретения неорганический наполнитель (В) присутствует в количестве от 2,0 до 20 частей по массе в расчете на 100 частей по массе (А)+(В).

Ниже рассмотрены предпочтительные отличительные признаки первого и второго вариантов осуществления настоящего изобретения.

Предпочтительно компонент (А) имеет показатель полидисперсности, по меньшей мере, 6,0 Па-1, более предпочтительно, по меньшей мере, 7,0 Па-1, даже более предпочтительно, по меньшей мере, 7,5 Па-1, даже более предпочтительно, по меньшей мере, 8,0 Па-1 и наиболее предпочтительно, по меньшей мере, 8,5 Па-1. Названный параметр PI обычно не будет превышать 15,0 Па-1.

Предпочтительно компонент (А), полученный из реактора, имеет MFR2, измеренную согласно ISO 1133 при 230°С и под нагрузкой 2, 16 кг, по меньшей мере, 0,01 г/10 мин, более предпочтительно, по меньшей мере, 0,1 г/10 мин, даже более предпочтительно, по меньшей мере, 1,0 г/10 мин, даже более предпочтительно, по меньшей мере, 2,0 г/10 мин, даже более предпочтительно, по меньшей мере, 3,5 г/10 мин.

Кроме того, предпочтительно компонент (А), полученный из реактора, имеет MFR2, измеренный согласно ISO 1133 при 230°С и под нагрузкой 2,16 кг, не более 50 г/10 мин, более предпочтительно не более 25 г/10 мин, даже более предпочтительно не более 10 г/10 мин.

Предпочтительно компонент (А) имеет величину MFR2 после гранулирования, измеренную согласно ISO 1133 при 230°С и под нагрузкой 2,16 кг, по меньшей мере, 0,10 г/10 мин, более предпочтительно, по меньшей мере, 0,05 г/10 мин даже более предпочтительно, по меньшей мере, 0,1 г/10 мин и наиболее предпочтительно, по меньшей мере, 1,0 г/10 мин.

Кроме того, предпочтительно компонент (А) имеет MFR2 после гранулирования, измеренный согласно ISO 1133 при 230°С и под нагрузкой 2,16 кг, не более 100 г/10 мин, более предпочтительно не более 50 г/10 мин, даже более предпочтительно не более 25 г/10 мин, даже более предпочтительно не более 10 г/10 мин и наиболее предпочтительно не более 5,0 г/10 мин.

Предпочтительно пропиленовый гомо- или сополимер (А) имеет модуль упругости при растяжении, определенный согласно ISO 527-2, по меньшей мере, 1600 МПа, более предпочтительно, по меньшей мере, 1675 МПа, даже более предпочтительно, по меньшей мере, 1750 МПа и наиболее предпочтительно, по меньшей мере, 1800 МПа, измеренный на образце для испытаний, полученном литьем под давлением согласно стандарту ISO 1873-2. Обычно названный модуль упругости при растяжении не превышает 3500 МПа.

Предпочтительно пропиленовый гомо- или сополимер (А) имеет растягивающее напряжение в пределе текучести, определенное согласно ISO 527-2, по меньшей мере, 35,0 МПа, более предпочтительно, по меньшей мере, 37,0, измеренное на образце для испытаний, полученном литьем под давлением согласно стандарту ISO 1873-2. Обычно названное растягивающее напряжение в пределе текучести не превышает 70,0 МПа.

Предпочтительно пропиленовый гомо- или сополимер (А) имеет относительную деформацию растяжения в пределе текучести, определенную согласно ISO 527-2, не более 10,0%, более предпочтительно не более 9,0% и наиболее предпочтительно не более 8,5%, измеренную на образце для испытаний, полученном литьем под давлением согласно стандарту ISO 1873-2.

Предпочтительно пропиленовый гомо- или сополимер (А) имеет ударную вязкость по Шарпи на образце с надрезом согласно ISO 170/1еА:2000 при 23°С, по меньшей мере, 3,0 кДж/м2, более предпочтительно, по меньшей мере, 3,5 кДж/м2, и наиболее предпочтительно, по меньшей мере, 4,0 кДж/м2, измеренную на V-образном образце для испытаний с надрезом, полученном литьем под давлением согласно стандарту ISO 1873-2. Названная ударная вязкость обычно не будет превышать 50,0 кДж/м2.

Предпочтительно компонент (А) имеет среднемассовую молекулярную массу (Mw), по меньшей мере, 400000 г/моль, более предпочтительно, по меньшей мере, 450000 г/моль, даже более предпочтительно, по меньшей мере, 500000 г/моль и наиболее предпочтительно, по меньшей мере, 550000 г/моль. По причине обеспечения перерабатываемости названный Mw обычно не превышает 1500000 г/моль.

Предпочтительно конечное время релаксации λτ [лямбдаτ] пропиленового гомо- или сополимера (А), рассчитанное при релаксации напряжения H(λ) [H(лямбда)] 0,1 Па, составляет, по меньшей мере, 1000 с, более предпочтительно, по меньшей мере, 2500 с, даже более предпочтительно, по меньшей мере, 4000 с. Обычно названное конечное время релаксации λτ [лямбдаτ], рассчитанное при релаксации напряжения H(λ) [H(лямбда)] 0,1 Па, не будет превышать 50000 с.

Предпочтительно пропиленовый гомо- или сополимер (А) имеет концентрацию пентад более 90%, более предпочтительно более 95% и наиболее предпочтительно более 97%.

Предпочтительно количество компонента (А) составляет, по меньшей мере, 70 мас.%, более предпочтительно составляет, по меньшей мере, 80 мас.% и наиболее предпочтительно составляет, по меньшей мере, 85 мас.% полипропиленовой композиции.

Кроме того, предпочтительно количество компонента (А) составляет не более 97,5 мас.%, более предпочтительно составляет не более 95,0 мас.% и наиболее предпочтительно составляет не более 90 мас.% полипропиленовой композиции.

Предпочтительно компонентом (А) является пропиленовый гомополимер или пропиленовый блок-сополимер, включающий пропиленовый гомополимер и каучук пропилен/альфа-олефин. В случае когда компонент (А) включает каучук пропилен/альфа-олефин, сомономеры, использованные для получения каучука пропилен/альфа-олефин, могут быть выбраны из числа любых сополимеризуемых альфа-олефинов. Однако этилен и/или С4--С20-альфа-олефины являются предпочтительными, даже более предпочтительными являются этилен и/или С4--С15-альфа-олефины, даже более предпочтительными являются этилен и/или С4--С10-альфа-олефины, например, этилен, 1-бутен, 1-гексепн, 1-октен, и наиболее предпочтительным альфа-олефином является этилен.

Более предпочтительно компонентом (А) является пропиленовый гомополимер.

Предпочтительно компонент (В) выбран из группы неорганических модификаторов, имеющих высоко анизотропную структуру, и анизотропия проявляется в одном направлении (нитеподобная) или в двух направлениях (пластинчатая). Предпочтительные примеры включают природные силикаты, аморфные чешуйки и/или волокна, более предпочтительно иносиликаты (например, волластонит), филлосиликаты (например, минеральные глины и слюда) и/или аморфные чешуйки, даже более предпочтительно филлосиликаты или волластонит, даже более предпочтительно минеральные глины (например, тальк, монтмориллонит, гекторит, вермикулит, бентонит), слюда и волластонит. Из них тальк, слюда и волластонит являются особенно предпочтительными, из которых особенно предпочтительным является тальк.

Предпочтительно количество неорганического наполнителя (В) составляет, по меньшей мере, 4,0, более предпочтительно составляет, по меньшей мере, 6,0 и наиболее предпочтительно составляет, по меньшей мере, 8,0 частей по массе в расчете на 100 частей по массе (А)+(В).

Кроме того, предпочтительно количество неорганического наполнителя (В) составляет не более 18,0, более предпочтительно не более 16,0 и наиболее предпочтительно не более 14,0 частей по массе в расчете на 100 частей по массе (А)+(В).

Предпочтительно перед смешением компонент (В) имеет размер частиц d95 50 микрометров или менее, предпочтительно 25 микрометров или менее и наиболее предпочтительно 15 микрометров или менее, измеренный методом лазерной дифрактометрии согласно стандарту ISO 13320-1:1999.

Предпочтительно размер частиц d95 перед смешением компонента (В) предпочтительно составляет не менее 1 микрометра, более предпочтительно не менее 2 микрометров, измеренный методом лазерной дифрактометрии согласно стандарту ISO 13320-1:1999.

Предпочтительно компонент (В) имеет удельную поверхность (BET) перед смешением, по меньшей мере, 5,0 м2/г, более предпочтительно, по меньшей мере, 7,0 м2/г и наиболее предпочтительно, по меньшей мере, 9,0 м2/г, измеренную согласно стандарту DIN 66131/2. Названная удельная поверхность обычно будет составлять не больше 100,0 м2/г.

Предпочтительно компонент (В) имеет среднее соотношение геометрических размеров, определенное как соотношение между самым большим и самым маленьким средним размером усиливающих агентов перед смешением полипропиленовой композиции, по меньшей мере, 5,0, даже более предпочтительно, по меньшей мере, 7,5 и наиболее предпочтительно, по меньшей мере, 10,0. Обычно среднее соотношение геометрических размеров не будет превышать 50,0.

Предпочтительно полипропиленовая композиция имеет величину MFR2, измеренную согласно ISO 1133 при 230°С и под нагрузкой 2,16 кг, по меньшей мере, 0,01 г/10 мин, более предпочтительно, по меньшей мере, 0,05 г/10 мин и наиболее предпочтительно, по меньшей мере, 0,1 г/10 мин.

Кроме того, предпочтительно полипропиленовая композиция имеет величину MFR2, измеренную согласно ISO 1133 при 230°С и под нагрузкой 2,16 кг, не более 100 г/10 мин, более предпочтительно, не более 50 г/10 мин и наиболее предпочтительно, не более 20 г/10 мин.

Кроме того, предпочтительно полипропиленовая композиция имеет температуру плавления Tm, определенную согласно стандарту ISO 3146-3/C2, по меньшей мере, 155°С, более предпочтительно, по меньшей мере, 160°С и наиболее предпочтительно, по меньшей мере, 165°С, измеренную на образцах для испытаний, полученных методом литья под давлением согласно стандарту ISO 1873-2. Названная температура плавления обычно не будет превышать 250°С.

Предпочтительно полипропиленовая композиция имеет теплоту плавления, определенную согласно стандарту ISO 3146-3/C2, по меньшей мере, 80 Дж/г, более предпочтительно, по меньшей мере, 90 Дж/г и наиболее предпочтительно, по меньшей мере, 95 Дж/г, измеренную на образце для испытаний, полученном методом литья под давлением согласно стандарту ISO 1873-2. Обычно названная теплота плавления не будет составлять более 120 Дж/г.

Полипропиленовая композиция предпочтительно имеет температуру кристаллизации Тс, определенную согласно стандарту ISO 3146-3/С2, по меньшей мере, 120°С, более предпочтительно, по меньшей мере, 125°С, измеренную на образцах для испытаний, полученных методом литья под давлением согласно стандарту ISO 1873-2. Обычно Тс не будет превышать 130°С.

Полипропиленовая композиция предпочтительно имеет теплоту кристаллизации, определенную согласно стандарту ISO 3146-3/С2, по меньшей мере, 75 Дж/г, более предпочтительно, по меньшей мере, 85 Дж/г и наиболее предпочтительно, по меньшей мере, 90 Дж/г, измеренную на образцах для испытаний, полученных методом литья под давлением согласно стандарту ISO 1873-2. Обычно названная теплота кристаллизации не будет превышать 110 Дж/г.

Кроме того, предпочтительно полипропиленовая композиция имеет модуль упругости при растяжении, определенный согласно стандарту ISO 527-2, по меньшей мере, 2000 МПа, более предпочтительно, по меньшей мере, 2200 МПа и наиболее предпочтительно, по меньшей мере, 2300 МПа, измеренный на образцах для испытаний, полученных методом литья под давлением согласно стандарту ISO 1873-2.

Кроме того, предпочтительно для полипропиленовой композиции выполняется следующее соотношение

(80F+1800)МПа ≤ Т,

где F обозначает части по массе компонента (В) в расчете на 100 частей по массе (А)+(В),

Т обозначает модуль упругости при растяжении в МПа, определенный согласно ISO 527-2, для полипропиленовой композиции, измеренный на образцах для испытаний, полученных методом литья под давлением согласно стандарту ISO 1873-2.

Наиболее предпочтительно для полипропиленовой композиции выполняется следующее соотношение

(80F+1900)МПа ≤ Т,

где F и Т имеют те же значения, что определены выше.

Названный модуль упругости при растяжении обычно не будет превышать 7000 МПа.

Полипропиленовая композиция предпочтительно имеет растягивающее напряжение в пределе текучести, определенное согласно стандарту ISO 527-2, по меньшей мере, 38,0 МПа, более предпочтительно, по меньшей мере, 39,0 МПа, измеренное на образцах для испытаний, полученных методом литья под давлением согласно стандарту ISO 1873-2. Обычно названное растягивающее напряжение в пределе текучести не будет превышать 90,0 МПа.

Предпочтительно полипропиленовая композиция имеет ударную вязкость при испытании на образцах с надрезом по Шарпи согласно стандарту ISO 179/1еА:2000 при +23°С, по меньшей мере, 3,8 кДж/м2, предпочтительно, по меньшей мере, 4,0 кДж/м2, измеренную на V-образных образцах для испытаний с надрезом, полученных методом литья под давлением согласно стандарту ISO 1873-2. Названная ударная вязкость обычно не будет превышать 20,0 кДж/м2.

Кроме того, предпочтительно полипропиленовая композиция имеет температуру тепловой деформации, определенную согласно стандарту ISO 75А при 1,8 МПа, по меньшей мере, 55°С, более предпочтительно, по меньшей мере, 58°С, измеренную на образцах для испытаний, имеющих размер 80х10х4 мм2 и полученных методом литья под давлением согласно стандарту ISO 1873-2. Обычно названная температура тепловой деформации не будет превышать 120°С.

Образец, использованный для определения продольной и поперечной усадки полипропиленовой композиции, имеет размер 150х80х2 мм3 и получен методом литья под давлением, как описано в экспериментальной части. Продольную и поперечную усадку обе измеряют на стороне 150х80 мм2 образца для испытаний. Продольная усадка означает усадку в направлении течения полимера в процессе литья под давлением. Поперечная усадка означает усадку в направлении, перпендикулярном направлению течения.

Предпочтительно полипропиленовая композиция имеет продольную усадку не более 2,2%, более предпочтительно не более 1,8% и наиболее предпочтительно не более 1,5%.

Кроме того, предпочтительно полипропиленовая композиция имеет поперечную усадку не более 2,0%, более предпочтительно не более 1,6% и наиболее предпочтительно не более 1,3%.

Кроме того, полипропиленовая композиция согласно изобретению может дополнительно содержать различные добавки, такие как совместимые термопласты, антиоксиданты, УФ-стабилизаторы, мягчители, агенты, облегчающие съем изделий из пресс-форм, агенты зародышеобразования, наполнители, окрашивающие агенты и вспенивающие агенты, которые могут добавляться в композицию перед, в ходе или после смешения в количестве до 5,0 мас.%, предпочтительно до 3,0 мас.%, в расчете на общее количество полипропиленовой композиции.

Предпочтительно пропиленовый гомо- или сополимер (А) получают в присутствии катализатора Циглера-Натта, более предпочтительно в присутствии катализатора Циглера-Натта, способного катализировать полимеризацию пропилена при давлении от 10 до 100 бар, предпочтительно от 25 до 80 бар, и при температуре от 40 до 120°С, предпочтительно от 60 до 100°С.

Катализатор Циглера-Натта, использованный в настоящем изобретении, предпочтительно включает компонент катализатора, компонент сокатализатора, внешний донор, компонент катализатора каталитической системы содержит в основном магний, титан, галоген и внутренний донор. Доноры электронов регулируют стереоспецифические свойства и/или улучшают активность каталитической системы. Ряд доноров электронов, включая простые эфиры, сложные эфиры, полисиланы, полисилоксаны и алкоксисиланы, известен в данной области.

Катализатор предпочтительно содержит соединение переходного металла в качестве компонента прокатализатора. Соединение переходного металла выбрано из группы, состоящей из соединений титана, имеющих степень окисления 3 или 4, соединений ванадия, соединений циркония, соединений кобальта, соединений никеля, соединений вольфрама и соединений щелочноземельных металлов. Соединением титана обычно является галогенид или оксигалогенид, органический галогенид металла или чистое органическое соединение металла, в котором только органические лиганды присоединены к переходному металлу. Особенно предпочтительными являются галогениды титана, особенно тетрахлорид титана, трихлорид титана, а тетрахлорид титана является особенно предпочтительным.

Дихлорид магния может быть использован как таковой или он может быть объединен с диоксидом кремния, например, при абсорбции диоксида кремния раствором или суспензией, содержащей дихлорид магния. Может быть использован низший спирт, который предпочтительно представляет собой метанол или этанол и наиболее предпочтительно этанол.

Предпочтительный тип катализатора, используемого в настоящем изобретении, раскрыт в Европейском патенте 591224, который предлагает способ получения композиции прокатализатора из дихлорида магния, соединения титана, низшего спирта и сложного эфира фталевой кислоты, содержащей, по меньшей мере, пять атомов углерода. Согласно Европейскому патенту 591224, реакция транс-этерификации протекает при повышенной температуре между низшим спиртом и сложным эфиром фталевой кислоты, причем сложноэфирные группы из низшего спирта и фталевые группы сложного эфира меняются местами.

Алкоксигруппа используемого сложного эфира фталевой кислоты включает, по меньшей мере, пять атомов углерода, предпочтительно, по меньшей мере, восемь атомов углерода. Таким образом, в качестве сложного эфира может быть использован пропилгексилфталат, диоктилфталат, ди-изодецилфталат и дитридецилфталат. Молярное отношение сложного эфира фталевой кислоты и галогенида металла составляет предпочтительно приблизительно 0,2:1.

Трансэтерификацию можно проводить, например, выбором пары сложный эфир фталевой кислоты - низший спирт, которая самопроизвольно или под действием катализатора, который не повреждает композиции прокатализатора, трансэтерифицирует катализатор при повышенной температуре. Предпочтительно проводить трансэтерификацию при температуре, которая составляет, по меньшей мере, 110°С, предпочтительно составляет, по меньшей мере, 120°С, и которая предпочтительно не превышает 140°С, более предпочтительно не превышает 115°С.

Катализатор используется вместе с металлоорганическим сокатализатором и с внешним донором. В общем, внешний донор имеет формулу

где R и R' могут быть одинаковыми или различными и представляют линейную, разветвленную или циклическую алифатическую или ароматическую группу;

R” обозначает метил или этил;

n представляет целое число от 0 до 3;

m представляет целое число от 0 до 3;

и n+m равно числу от 1 до 3.

В частности, внешний донор выбран из группы, состоящей из циклогексилметилметоксисилана (CHMMS); дициклопентилдиметоксисилана (DCPDMS); диизопропилдиметоксисилана, диизобутилдиметоксисилана и ди-трет-бутилдиметоксисилана.

Любой сокатализатор, известный в данной области, может быть использован в настоящем изобретении, предпочтительно в качестве сокатализатора используют алюминийорганическое соединение. Алюминийорганическое соединение предпочтительно выбрано из группы, состоящей из триалкилалюминия, диалкилалюминийхлорида и алкилалюминийсесквихлорида.

Данные катализаторы предпочтительно вводят только в первый реактор. Компоненты катализатора могут быть введены в реактор по отдельности или одновременно, или может быть осуществлен предварительный контакт компонентов каталитической системы перед введением в реактор.

Данный предварительный контакт может также включать каталитическую форполимеризацию перед введением в реактор полимеризации. При форполимеризации компоненты катализатора контактируют в течение короткого промежутка времени с мономером перед подачей в реактор.

Пропиленовый гомо- или сополимер (А) может иметь унимодальное или мультимодальное, такое как бимодальное, молекулярно-массовое распределение (MМР). Таким образом, оборудование для процесса полимеризации может включать любые полимеризационные реакторы традиционной конструкции для получения пропиленовых гомо- или сополимеров (А). Для целей настоящего изобретения «суспензионный реактор» обозначает любой реактор, такой как непрерывный или простой периодический емкостной реактор с мешалкой или петлевой реактор, работающий в массе или суспензии и в котором полимер образуется в форме частиц. «В массе» означает полимеризацию в реакционной среде, которая включает, по меньшей мере, 60 мас.% мономера. Согласно предпочтительному варианту осуществления изобретения, суспензионный реактор включает объемный петлевой реактор. Под «газофазным реактором» подразумевается любой реактор с механически перемешиваемым или псевдоожиженным слоем. Предпочтительно газофазный реактор включает реактор с псевдоожиженным слоем с механическим перемешиванием со скоростями газа, по меньшей мере, 0,2 м/сек.

Таким образом, система полимеризационного реактора может включать один или несколько традиционных суспензионных емкостных реакторов с перемешиванием, как описано в WO 94/26794, и/или один или несколько газофазных реакторов.

Предпочтительно использованные реакторы выбраны из группы петлевых и газофазных реакторов и, в частности, процесс предусматривает использование, по меньшей мере, одного петлевого реактора и, по меньшей мере, одного газофазного реактора. Данная альтернатива особенно пригодна для получения пропиленового гомо- или сополимера (А) с широким молекулярно-массовым распределением (MМР) согласно настоящему изобретению. Осуществляя полимеризацию в различных полимеризационных реакторах, в присутствии различных количеств водорода, можно расширить MМР продукта и улучшить его механические свойства. Также возможно использовать несколько реакторов каждого типа, например, один петлевой реактор и два или три газофазных реактора или два петлевых реактора и один газофазный реактор, последовательно.

Более предпочтительно компонент (А) получают способом, описанным следующим образом.

Способ получения полиолефинов в одном или нескольких реакторах, где, по меньшей мере, в одном реакторе способ включает следующие стадии:

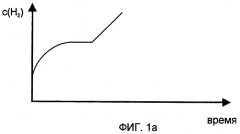

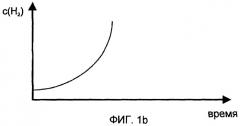

(с) подачу одного или нескольких (со)мономеров и водорода в реактор, причем концентрация водорода в названном реакторе периодически меняется;

(d) получение олефионового гомо- или сополимера в присутствии катализатора олефиновой полимеризации;

(е) вывод олефинового гомо- или сополимера из названного, по меньшей мере, одного реактора;

причем выполняется следующее соотношение:

где Р представляет время одного периода изменения концентрации водорода в названном, по меньшей мере, одном реакторе; и

τ [тау] представляет среднее время нахождения полимера в названном, по меньшей мере, одном реакторе.

Среднее время нахождения τ [тау] в реакторе определяется как отношение реакционного объема реактора VR к объемной скорости отвода из реактора Qo, т.е. τ=VR/Qo [тау=VR/Qo].

В случае петлевого реактора или наполненного жидкостью емкостного реактора с перемешиванием непрерывного действия (CSTR) VR равен объему реактора; в случае нормального CSTR он равен объему суспензии внутри реактора.

Период изменения представляет промежуток времени, в течение которого величина начальной концентрации водорода в реакторе достигается вновь, при условии, что происходит продолжительное изменение. Например, если начальная концентрация водорода составляет 80 млн.ч. и повышается до 5000 млн.ч. и вновь снижается, период изменения будет означать промежуток времени, за который концентрация водорода в реакторе вновь достигнет 80 млн.ч.

Способ позволяет значительно расширить MМР (Mw/Mn) и показатель полидисперсности (PI) (до 200%), по сравнению с полимером, полученным в одном реакторе без периодического изменения концентрации водорода в названном реакторе, причем способ применим к реакторам любого размера и нескольким типам реакторов, например, емкости с перемешиванием или петлевому реактору в жидкой фазе, но он также может быть осуществлен в газофазном реакторе, типа реактора с псевдоожиженным слоем или реактора с перемешиваемым слоем.

Для настоящего изобретения функция периодического изменения будет состоять из одного или нескольких периодов той же продолжительности.

В функции периодического изменения условие

ƒ(x+a)=ƒ(x)

соответствует всем величинам х, причем «а» означает продолжительность одного периода изменения.

Что касается настоящего изобретения, то для различных кинетик зависимости от времени будут справедливы следующие определения.

В настоящей заявке «монотонно возрастающая функция» означает функцию, в которой ƒ(x2)≥ƒ(x1), когда х2>х1.

В настоящей заявке «строго монотонно возрастающая функция» означает функцию, в которой ƒ(x2)>ƒ(x1), когда х2>х1.

В настоящей заявке «монотонно убывающая функция» означает функцию, в которой ƒ(x2)≤ƒ(x1), когда х2>х1.

В настоящей заявке «строго монотонно убывающая функция» означает функцию, в которой ƒ(x2)<ƒ(x1), когда х2>х1.

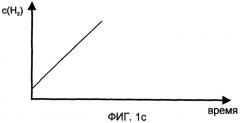

Изменение концентрации водорода в реакторе может протекать по синусоидальной функции, несинусоидальной прямоугольной функции, зубчатой функции, треугольной функции, одной или нескольким импульсным функциям, одной или нескольким ступенчатым функциям или любой их комбинации.

Термин «концентрация водорода, по меньшей мере, в одном из названных реакторов периодически меняется» означает, что концентрация водорода в названном, по меньшей мере, одном названном реакторе является функцией времени, которое не является постоянным.

Концентрация водорода в реакторе обычно определяется оперативной газовой хроматографией.

Если ниже не указано иначе, термин «полимеризация» эквивалентен выражению «получение олефинового гомо- или сополимера в присутствии катализатора олефиновой полимеризации».

Для целей настоящего изобретения термин «млн.ч.» для концентрации водорода означает частей по массе водорода на один миллион частей по массе объединенного количества водорода, мономеров и разбавителя, если таковые содержатся в реакторе.

Предпочтительно концентрация водорода в названном реакторе меняется в интервале, определенном нижним пределом и верхним пределом, причем нижний предел концентрации водорода в названном, по меньшей мере, одном реакторе меняется в пределах предпочтительно, по меньшей мере, 10 млн.ч., более предпочтительно, по меньшей мере, 30 млн.ч. и наиболее предпочтительно, по меньшей мере, 60 млн.ч., и где верхний предел интервала концентрации водорода в названном, по меньшей мере, одном реакторе меняется в пределах предпочтительно не более 20000 млн.ч., более предпочтительно не более 17500 млн.ч. даже более предпочтительно не более 15000 млн.ч. и наиболее предпочтительно не более 12500 млн.ч.

Предпочтительно разница: [верхний предел минус нижний предел] составляет, по меньшей мере, 3500 млн.ч., более предпочтительно, по меньшей мере, 5000 млн.ч., и наиболее предпочтительно, по меньшей мере, 6500 и наиболее предпочтительно, по меньшей мере, 8000 млн.ч.

Разница: [верхний предел минус нижний предел] составляет предпочтительно не более 19000 млн.ч., более предпочтительно не более 1600