Способ получения полимеров, содержащих дихлорциклопропановые группы

Иллюстрации

Показать всеИзобретение относится к способу получения полимеров формулы (1), содержащих дихлорциклопропановые группы в основной цепи и боковых звеньях макромолекул

Способ заключается во взаимодействии атактического 1,2-полибутадиена с хлороформом и водным раствором щелочного металла в присутствии четвертичной аммониевой соли в качестве катализатора межфазного переноса при температуре 40-50°С в течение 2-6 ч, отличающийся тем, что синтез проводят при мольном соотношении 1,2-полибутадиен: CHCl3:NaOH: катализатор, равном 1:4-14:1,5-2:0,001-0,002. В качестве исходного полимера используют атактический 1,2-полибутадиен со среднечисловой молекулярной массой Mn от 20000 до 70000, содержанием в макромолекулах звеньев 1,2- и 1,4-полимеризации 60-75 и 25-40 мол.% соответственно. Технический результат - получение полимерных продуктов со степенью функционализации (содержанием дихлорциклопропановых групп) до 98%, содержанием звеньев (а+b) от 60 до 75 мол.% и молекулярной массой более 20000 а.е.м. 1 з.п. ф-лы, 1 табл., 7 пр.

Реферат

Изобретение относится к области высокомолекулярных соединений, в частности к получению полимерных продуктов, содержащих в составе макромолекул дихлорциклопропановые группы, общей формулы (I):

Данные полимерные продукты представляют сополимеры, содержащие дихлорциклопропановые группы в боковых звеньях (b) и в основной цепи (d) макромолекул, а также двойные углерод-углеродные связи в боковых звеньях (a) и в основной цепи (c). Полимерные продукты (1) могут найти применение в составе клеевых композиций, герметиков, лакокрасочных материалов, в качестве модификаторов и антипиренов в различных композициях термопластов и эластомеров.

Известны способы получения полимерных продуктов (1) химической модификацией полибутадиенов, содержащих в составе макромолекул звенья 1,2- и 1,4-полимеризации 1,3-бутадиена. Полибутадиены, являющиеся исходным сырьем для получения полимеров (1), синтезируют полимеризацией 1,3-бутадиена на комплексных катализаторах [Патент РФ 2177008, кл. C08F 136/06, C08F 36/06, C08F 36/04, C08F 4/70; опубл. 20.12.2001. Патент США 4182813, кл. C08F 136/06, C08F 36/00, C08F 4/00; опубл. 08.01.1980. Патент РФ 2139299, кл. C08F 136/06; опубл. 10.10.1999].

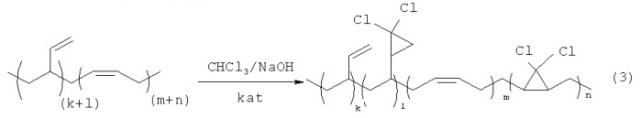

Способ получения полимеров формулы (1) основан на генерировании дихлоркарбена действием водного раствора гидроксида натрия на хлороформ в присутствии катализатора межфазного переноса (уравнение 2) и последующим его присоединении in situ к двойной связи полибутадиена с образованием полимерного продукта, содержащего дихлорциклопропановые группы в боковых звеньях и в основной цепи макромолекул (уравнение 3):

Известен способ [патент РФ 2073019, кл. C08F 8/18, C08F 19/18; опубл. 10.02.1997] получения полимеров, содержащих дихлорциклопропановые группы, заключающийся во взаимодействии цис-1,4-полибутадиена с хлороформом и водным раствором щелочного металла в присутствии катализатора межфазного переноса, в качестве которого используют четвертичную аммониевую соль или третичный амин. Реакцию проводят в углеводородном растворителе (толуол, бензин, циклогексан или их смесь) при температуре 20-40°С в течение 0,5-4 часов при мольном соотношении полибутадиен: CHCl3:NaOH: катализатор, равном 1:1-3:0,3-2:0,002-0,2. Полученный полимерный продукт отмывают водой, а затем выделяют методом водной дегазации. Степень функционализации (содержание дихлорциклопропановых групп) полимера составляет от 10 до 80 мол.%.

Однако данный метод не позволяет получать полимеры формулы (1) с общим содержанием боковых звеньев (а+b) более 10 мол.%.

Наиболее близким к предлагаемому изобретению является способ (A.Konietzny, U.Biethat «Zur Anlagerung von Dichlorcarben an niedermolekulare cis- und Vinyl-cis-Polybutadiene» // Die Angewandte Makromolekulare Chemie, 1978, Vol.74, P.61-79, Nr.1176) получения полимеров, содержащих дихлорциклопропановые группы, основанный на взаимодействии 1,2-полибутадиена (1,2-ПБ) с хлороформом и водным раствором щелочного металла в присутствии катализатора межфазного переноса, в качестве которого используют четвертичную аммониевую соль или третичный амин. В данном методе для получения модифицированных полимерных продуктов используют низкомолекулярные 1,2-полибутадиены атактического строения со среднечисловой молекулярной массой Mn от 790 до 1800 а.е.м. и содержанием 1,2-звеньев не более 52%. Реакцию проводят при температуре 40-50°C в течение 2-6 часов при мольном соотношении 1,2-полибутадиен: CHCl3:NaOH: катализатор, равном 1:2-3:0,5-2:0,001-0,005. Степень функционализации полимера составляет от 20 до 92 мол.%.

Однако данный метод имеет ряд серьезных ограничений:

- данным методом нельзя получать полимеры формулы (1) с общим содержанием боковых звеньев (a+b) более 52%, свойства которых существенно отличаются от свойств полимеров, описанных в прототипе;

- метод не позволяет получать модифицированные полимерные продукты с молекулярной массой Mn более 2000, а получаемые полимеры представляют собой высоковязкие жидкости, что ограничивает возможности их практического применения;

- получаемые данным методом модифицированные 1,2-полибутадиены вследствие низкой молекулярной массы характеризуются малым комплексом физико-механических свойств; ввиду низкой прочности модифицированные полимеры могут найти лишь ограниченное применение.

Технической задачей настоящего изобретения является способ получения полимерных продуктов формулы (1), содержащих дихлорциклопропановые группы в основной цепи и в боковых звеньях макромолекул и отличающихся от полимеров, описанных в прототипе:

- составом полимерного продукта - суммарное содержание в полимере боковых 1,2-звеньев (а) и 1,2-звеньев, модифицированных дихлорпиклопропановыми группами (b), составляет не менее 60 мол.%;

- более высокой молекулярной массой (Mn≥20000), которая может быть целенаправленно изменена в широком интервале значений в зависимости от требований к полимерному продукту;

- более широким комплексом физико-механических свойств (модифицированные полидиены представляют собой твердые полимерные продукты).

Указанная техническая задача достигается тем, что при взаимодействии 1,2-полибутадиена с хлороформом и водным раствором щелочного металла в присутствии четвертичной аммониевой соли в качестве катализатора межфазного переноса при температуре 40-50°C в течение 2-6 часов, в качестве 1,2-полибутадиена используют атактический 1,2-полибутадиен со среднечисловой молекулярной массой Mn от 20000 до 70000 и содержанием в макромолекулах звеньев 1,2- и 1,4-полимеризации 60-75 и 25-40 мол.% соответственно, а синтез проводят при мольном соотношении 1,2-полибутадиен: CHCl3:NaOH: катализатор, равном 1:4-14:1,5-2:0,001-0,002.

Заявляемый способ позволяет получать полимерные продукты формулы (1) со степенью функционализации (содержанием дихлорциклопропановых групп) от 20 до 98% и среднечисловой молекулярной массой Mn от 30000 до 80000.

При реализации предлагаемого способа использовали промышленные образцы 1,2-полибутадиена, в частности полимеры производства ОАО «Ефремовский завод СК». Образцы 1,2-полибутадиена очищали переосаждением в системе хлороформ - этанол, далее полимер промывали спиртом и сушили под вакуумом при 60°C до постоянной массы.

В качестве катализатора межфазного переноса применяли четвертичные аммониевые соли, как триэтилбензиламмоний хлорид (ТЭБАХ); диметилбензил (С10-C18-алкил) аммонийхлорид (катамин АБ).

Данное изобретение иллюстрируется следующими примерами.

Пример 1. В стеклянный реактор, снабженный перемешивающим устройством, обратным холодильником и капельной воронкой, загружали 3,0 г (55,6 ммоль) 1,2-полибутадиена, добавляли 16,6 г (222,4 ммоль) хлороформа и перемешивали до растворения. Использовали атактический 1,2-полибутадиен со среднечисловой молекулярной массой Mn=20000 и содержанием звеньев 1,2- и 1,4-полимеризации 70 и 30 мол.% соответственно. К полученному раствору добавляли 0,024 г (0,11 ммоль) катализатора - ТЭБАХ, нагревали до 50°C и при интенсивном перемешивании дозировали 8,9 г (111,2 ммоль) 50%-ного водного раствора гидроксида натрия. Мольное соотношение 1,2-ПБ: CHCl3:NaOH: катализатор составляло 1:4:2:0,002. Синтез проводили при интенсивном перемешивании реакционной массы при 50°C в течение 4 часов. Затем отделяли органический слой и дважды промывали его водой. Полимер из органической фазы осаждали спиртом и сушили в вакууме при 60°C. Полученный полимер представляет собой твердый продукт с содержанием хлора 50,8 масс.%, что соответствует степени функционализации полимера 98%, имеет среднечисловую молекулярную массу Mn=30000, содержание звеньев (a+b) составляет 70%.

Содержание хлора в полимере определяли сжиганием по Шенигеру (Климова В.А. Основные микрометоды анализа органических соединений. М.: Химия. 1975. - 208 с.).

Степень функционализации полимера рассчитывали по формуле:

,

где: w(Cl) - фактическое содержание хлора в полимере, масс.%; wp(Cl) - расчетное количество хлора в полимере при 100%-ной функционализации двойных связей, масс.% (wp(Cl) для дихлорциклопропанированных производных 1,2-ПБ составляет 51,8 масс.%).

Содержание звеньев (a) и (c) в исходном 1,2-полибутадиене и звеньев (b) и (d) в модифицированном полимере определяли методом спектроскопии ЯМР 13С. Количественные ЯМР 13С эксперименты проводили в режиме с широкополосной развязкой от протонов и задержкой между импульсами 12 секунд. Спектры ЯМР 13С зарегистрированы на спектрометре «Broker АМ-300» с рабочей частотой 75,46 МГц, растворитель CDCl3, внутренний стандарт ТМС. Отнесение сигналов (м.д.) в спектре ЯМР 13С модифицированного полимера приведено ниже:

Спектр ЯМР 13С (δ, м.д.): 35.58 (т, С1); 40.26 (д, С2); 35.06 (т, С3); 45.70 (д, С4); 27.43-32.54 (т, С5, С8, цис + транс); 127.92-133.23 (д, С6, С7, цис + транс); 31.53 (т, С9, С12); 32.93 (д, С10, С11); 148.83 (д, С13); 115.36 (т, С14); 48.83 (д, С15); 27.56 (т, С16); 60.83 (с, С17); 65.90 (с, С18).

Примеры 2-7. Все операции проводили в соответствии с примером 1. Результаты экспериментов приведены в табл.1.

Из полученных результатов следует, что использование в качестве исходного полимера атактического 1,2-полибутадиена со среднечисловой молекулярной массой ниже 20000 не позволяет получить модифицированный 1,2-ПБ в твердом агрегатном состоянии (пример 6). Использование исходного продукта с молекулярной массой более 70000 приводит к резкому снижению степени функционализации получаемого модифицированного полимера (пример 5). Проведение синтеза при мольном соотношении 1,2-ПБ: CHCl3 менее чем 1:4 не обеспечивает достижение необходимой степени функционализации получаемого модифицированного полимера (пример 7). Данное обстоятельство обусловлено тем, что при указанном мольном соотношении количество хлороформа недостаточно для растворения исходного полимера. Увеличение мольного соотношения 1,2-ПБ: CHCl3 более чем 1:14 приводит к перерасходу хлороформа. Оптимальным является мольное соотношение 1,2-ПБ: NaOH, равное 1:1,5-2. Снижение расхода гидроксида натрия менее, чем соотношение 1:1,5, приводит к снижению степени функционализации получаемого модифицированного полимера. При этом количество гидроксида натрия недостаточно для генерирования требуемого количества дихлоркарбена (по уравнению 2). Мольное соотношение 1,2-ПБ: катализатор, равное 1:0,001-0,002, обеспечивает протекание процесса с достаточной скоростью. Таким образом, проведение синтеза при мольном соотношении 1,2-полибутадиен: CHCl3:NaOH: катализатор, равном 1:4-14:1,5-2:0,001-0,002, обеспечивает оптимальное протекание процесса получения полимерных продуктов, содержащих в составе макромолекул дихлорциклопропановые группы.

Предложенный способ получения полимерных продуктов формулы (1) позволяет синтезировать модифицированные полимеры, имеющие по сравнению с прототипом:

- иной состав - содержание звеньев (a+b) составляет 60-75 мол.%;

- существенно более высокую молекулярную массу Mn от 30000 до 80000 а.е.м.;

- представляющие собой твердые полимерные продукты.

Предлагаемый метод дает возможность целенаправленного получения полимерных продуктов (1) заданного состава, с определенной степенью функционализации и молекулярной массой - в зависимости от требований, предъявляемых к полимеру, и тем самым получать полимерные продукты с более высоким комплексом физико-механических свойств, что существенно расширяет возможности их практического применения (позволяет использовать в тех областях, где низкомолекулярные полимеры не могут быть применены). Получаемые по предлагаемому способу модифицированные полимеры могут найти самостоятельное применение в качестве основы для производства различных материалов и изделий или использоваться в составе различных полимерных композиций в смеси с термопластами и эластомерами.

1. Способ получения полимеров формулы (1), содержащих дихлорциклопропановые группы в основной цепи и боковых звеньях макромолекул путем взаимодействия атактического 1,2-полибутадиена с хлороформом и водным раствором щелочного металла в присутствии четвертичной аммониевой соли в качестве катализатора межфазного переноса при температуре 40-50°С в течение 2-6 ч, отличающийся тем, что синтез проводят при мольном соотношении 1,2-полибутадиен:CHCl3:МаОН:катализатор, равном 1:4-14:1,5-2:0,001-0,002.

2. Способ по п.1, отличающийся тем, что в качестве исходного полимера используют атактический 1,2-полибутадиен со среднечисловой молекулярной массой Mn от 20000 до 70000 и содержанием в макромолекулах звеньев 1,2- и 1,4-полимеризации 60-75 и 25-40 мол.% соответственно.