Способ и состав для восстановления эластичной технологической оснастки

Иллюстрации

Показать всеИзобретение относится к машиностроению, конкретно к области литья изделий по моделям и гальванопластического изготовления изделий, а именно к способу и составу для восстановления эластичной технологической оснастки. В способе восстановления форм при изготовлении технологической оснастки, выполненной из силиконового эластичного материала, поверхность формы предварительно обрабатывают раствором амина или смеси аминов в органическом растворителе. Затем наносят ремонтный состав, содержащий высокомолекулярный силиконовый каучук, катализатор отверждения и органический растворитель, который дополнительно может содержать раствор амина или смеси аминов в органическом растворителе. Также изобретение относится к составу для восстановления форм, выполненных из силиконового эластичного материала. Состав содержит высокомолекулярный силиконовый каучук, катализатор отверждения, органический растворитель, раствор амина или смеси аминов в органическом растворителе при соотношении мас.% - амин: каучук от 1:20 до 1:50. Технический результат - при восстановлении поврежденной формы упрочняется поверхность, продлевается срок использования формы, обеспечивается надежное сцепление состава с поверхностью формы, ускоряется отверждение восстанавливающего слоя, достигается его равномерность на сложном профиле формы. 2 н. и 1 з.п. ф-лы, 2 ил., 2 табл., 6 пр.

Реферат

Предлагаемое изобретение относится к машиностроению, конкретно к области литья изделий по моделям и гальванопластического изготовления изделий.

Одним из путей изготовления опытных деталей для новых разработок малыми сериями представляется отливка их в силиконовые эластичные формы из реактопластических композиций или специальных восков, а также гальванопластическое выращивание деталей по силиконовым формам. В указанных случаях существенной проблемой является эрозия поверхности формы под воздействием различных активных компонентов заливаемых составов. В связи с этим часто не удается обеспечить длительную эксплуатацию формы и провести требуемое тиражирование качественных отливок.

Известны составы для форм, включающие в себя эластомер, органический растворитель и другие составляющие (Вансовская К.М., Волянюк Г.А., Промышленная гальванопластика. - Л. 1986, с.6-12). Однако такие составы имеют низкую механическую прочность, трудно регулируемый процесс отверждения, что не позволяет использовать его для решения наших задач. Применению указанных составов препятствует также наличие в их составе растворителя, который требует удаления в процессе вулканизации и может привести к образованию пузырей и тем самым нарушить целостность поверхности реставрируемой формы.

Также известны составы («Клеи и герметики» / Под ред. Кардашева Д.А. - М: Химия, 1978 г. стр.133-140), включающие в себя серийные герметики с относительно высокой собственной вязкостью (из-за отсутствия растворителя), что не позволяет обеспечить равномерное растекание его по восстанавливаемой поверхности и приводит к образованию натеков и разнотолщинности покрытия. К тому же в процессе реставрации не обеспечивается надежного сродства ремонтного слоя с поверхностью нанесения, так как не происходит взаимного проникновения слоев.

Известно использование низковязкой силиконовой композиции - RU 2052475, 20.01.1996, включающей, мас.ч.: жидкий силиконовый каучук с концевыми силанольными группами (СКТН-А, СКТН-В, СКТНФ, СКТН-2Ф6) 100,0; этилсиликат-40 30,0-80,0; оловоорганический катализатор (К-18, К-1) 3,0-12,0; алкил(арил)ацетоксисилан 0,5-1,5. Алкил(арил)ацетоксисилан-метилфенилдиацетоксисилан, метилтриацетоксисилан, диметилдиацетоксисилан, диэтилдиацетоксисилан с прочностью вулканизатов через 1-3 сут отверждения 3,5-8,0 МПа, адгезионной прочностью 0,05-0,8 кН/м.

Авторы предлагают использовать данную композицию в качестве термостойких и морозостойких защитных покрытий, пропитывающих составов, связующих пленочных материалов. Однако предложенный состав по результатам проведенных нами исследований не обеспечивает необходимого качества реставрации форм, их дальнейшей работоспособности и возможности последующего повторного восстановления. Это обусловлено длительным временем его отверждения (до 3 суток) на поверхности, что не отвечает требованию равномерности нанесения состава на сложнопрофильных формах. К тому же показатели эластичности вулканизатов у ремонтного состава значительно ниже, чем у базового материала реставрируемой формы, что неизбежно приводит к возникновению локальных напряжений в поверхностных слоях с последующими деформациями и разрушениями. Технологичность применения при указанной длительности отверждения также неудовлетворительна, т.к. композиция стекает с вертикальных поверхностей и накапливается в углублениях.

Наиболее близки по техническому решению способ и состав, предложенные в патенте RU 2 277 553, который был взят за прототип. Состав для эластичной технологической оснастки включает силиконовый высокомолекулярный каучук от 2 до 35 мас.%, катализатор отверждения (этилсиликат 40-дибутилдиоловолауринат) от 0,1 до 0,5 мас.% и органический растворитель - остальное. Предложенный способ использования состава заключается в нанесении тонким слоем на рабочую поверхность формы с изношенным верхним слоем. Недостатком данного способа является неравномерное отверждение нанесенного покрытия за счет избыточного количества катализатора в приповерхностном слое силиконового каучука восстанавливаемой формы. Поскольку катализаторы «холодного» отверждения силиконов, как правило, гетерофазны по отношению к основному силиконовому материалу, применяемому для изготовления формы, то, соответственно, не обеспечивается равномерное отверждение ремонтного слоя. Восстанавливающий слой оказывается неодинаковым по толщине, составу и степени вулканизации. После окончания формирования прочностные его свойства не постоянны по всей поверхности и во многом зависят от случайных флуктуации в распределении катализатора по поверхности изношенного слоя восстанавливаемой формы.

Состав, предложенный в прототипе, не всегда является универсальным и эффективным.

Реставрация форм и повышение их рабочего ресурса представляется важной и актуальной задачей. Для успешного решения этой задачи необходимо использовать состав, реставрирующий форму и эффективный способ его применения.

Техническая задача предлагаемой заявки состоит в том, чтобы при восстановлении поврежденной формы дополнительно упрочить поверхность и продлить срок использования формы, обеспечить надежное сцепление состава с поверхностью формы, ускорить отверждение восстанавливающего слоя, достигнуть его равномерности на сложном профиле формы.

Для решения этой задачи предлагается состав и способ его нанесения на поверхность формы для ликвидации возникающих на поверхности формы дефектов. При этом предлагаемый состав и способ его нанесения позволяют восстановить поврежденную поверхность, дополнительно упрочить ее и тем самым продлить срок службы формы. К тому же предложенный способ обеспечивает равномерность нанесения реставрирующего слоя на сложном поверхностном профиле формы ускоренное отверждение восстанавливающего слоя и надежное скрепление наносимого состава с поверхностью формы.

Поставленная цель достигается тем, что дополнительное упрочнение поверхности формы происходит предварительной обработкой раствором амина или смесей аминов в органическом растворителе. Форма с повышенной прочностью поверхности имеет более высокий рабочий ресурс и длительный срок использования. Поверхность восстанавливаемой формы заранее равномерно покрывают (2-20)% раствором амина (диэтиламина) или смеси аминов (полиэтиленполиамина-ПЭПА) в органическом растворителе (гексане, гептане и т.д.) и выдерживают в течение 24-3 6 час при температуре 20°С.

Затем наносят любой из составов для покрытия форм, предусмотренных настоящей заявкой, например, приведенных в Таблице 1 и Таблице 2.

Надежное сцепление ремонтного состава с поверхностью формы обеспечивается за счет аминной составляющей как обрабатывающего раствора, так и дополнительно вводимого непосредственно в состав раствора амина или смеси аминов.

При этом, как обеспечению надежного сцепления состава с поверхностью формы, так и ускорению отверждения восстанавливающего слоя способствует введение в наносимый состав раствора амина в органическом растворителе (5-20%) от общей массы состава, считая на массу силикона. Регулирование дополнительного ускорения отверждения восстанавливающего слоя достигается за счет аминного компонента как обрабатывающего раствора, так и ремонтного состава.

Равномерность восстанавливающего слоя на сложном профиле формы достигается как за счет предварительной обработки поверхностей формы, так и за счет ускорения отверждения слоя, препятствующего неконтролируемому растеканию состава. Таким образом, слой будет более прочным, адгезионно соединенным с ремонтируемой поверхностью, отверждение ускорится, равномерность улучшится, а следовательно, повысится надежность достигаемого результата.

Предлагаемые для ремонта эластичных силиконовых форм составы и их свойства указанны в таблицах 1 и 2.

Возрастание скорости отверждения нанесенного слоя за счет дополнительной аминной составляющей благоприятно скажется на его равномерности при завершении процесса восстановления формы.

В Таблице 1 указаны составы и их свойства для ремонта эластичных силиконовых форм.

| Таблица 1 | |||||

| Составы для ремонта эластичных силиконовых форм и их физико-механические показатели | |||||

| Состав | Время отверждения, мин | Прочность на разрыв, МПа | Относительное удлинение при растяжении, % | Твердость по Шору А | Адгезия к поверхности, прочность при отслаивании, к н/м |

| 1.Высокомолекулярный каучук СКТВ 2 мас.% катализатор отверждения - 0,1 мас.% (этилсиликат 40 дибутилоловолауринат в соот.3:1)растворитель-гексан остальное | 20-30 | 1,7 | 300 | 35 | 0,45 (через 2 суток) |

| 2. Высокомолекулярный каучук СКТ 4 мас.%катализатор отверждения - 0,1 мас.% (этилсиликат 40 дибутилоловолауринат в соот. 4:1)растворитель-гептан остальное | 30-40 | 2,0 | 300 | 35 | 0,50 (через 2 суток) |

| 3. Высокомолекулярный каучук СКТВ-1 15 мас.% катализатор отверждения - 0,1 мас.% (этилсиликат 32 дибутилоловолауринат в соот. 4:1)растворитель-гептан остальное | 100-200 | 2,5 | 350 | 35 | 0,60 (через 1 сут) |

| 4. Высокомолекулярный каучук СКТ 20 мас.% катализатор отверждения - 0,4 мас.% (этилсиликат 40 октоат олова в соот. 7:1) | 150-200 | 2,5 | 350 | 40 | 0,80 (через 2 суток) |

| 5. Высокомолекулярный каучук СКТВ 35 мас.% катализатор отверждения - 0,1 мас.% (этилсиликат 32 октоат олова в соот.10:1)растворитель-гептан остальное | 200-300 | 2,8 | 390 | 40 | 0,80 (через 1 сут) |

| 6. Высокомолекулярный каучук СКТВ 6 мас.% катализатор отверждения - 0,5 мас.% (этилсиликат 32 диэтилдикаприлат олова в соот. 6:1)растворитель-октан остальное | 50-60 | 2,6 | 370 | 45 | 1,03 (через 1 сут) |

В Таблице 2 указаны составы и их свойства для ремонта эластичных силиконовых форм с дополнительно введенными аминными составляющими.

| Таблица 2 | |||||

| Составы для ремонта эластичных силиконовых форм и их физико-механические показатели | |||||

| Состав | Время отверждения, мин | Прочность на разрыв, МПа | Относительное удлинение при растяжении,% | Твердость по Шору А | Адгезия к поверхности, прочность при отслаивании, к н/м |

| 1.Высокомолекулярный каучук СКТВ 2 мас.% катализатор отверждения - 0,1 мас.% (этилсиликат 40 дибутилоловолауринат в соот.3:1)ПЭПА - 0,1 мас.%,растворитель-гексан остальное | 17-25 | 1,7 | 320 | 35 | 0,65 (через 2 суток) |

| 2. Высокомолекулярный каучук СКТ 4 мас.% катализатор отверждения - 0,1 мас.% (этилсиликат 40 дибутилоловолауринат в соот. 4:1) ПЭПА-0,1 мас.%,растворитель-гептан остальное | 25-35 | 2,0 | 330 | 35 | 0,70 (через 2 суток) |

| 3. Высокомолекулярный каучук СКТВ - 1 15 мас.% катализатор отверждения - 0,1 мас.% (этилсиликат 32 дибутилоловолауринат в соот.4:1)ПЭПА - 0,3 мас.%,растворитель-гептан остальное | 95-150 | 2,5 | 360 | 35 | 0,63 (через 1 сут) |

| 4. Высокомолекулярный каучук СКТ 20 мас.% катализатор отверждения - 0,4 мас.% (этилсиликат 40 октоат олова в соот.7:1) ПЭПА - 0,7 мас.%, растворитель-октан остальное | 130-200 | 2,5 | 400 | 40 | 0,94 (через 2 суток) |

| 5.Высокомолекулярный каучук СКТВ 35 мас.% катализатор отверждения - 0,1 мас.% (этилсиликат 32 октоат олова в соот.10:1) ПЭПА - 1,0 мас.%,растворитель-гептан остальное | 160-200 | 2,8 | 420 | 40 | 1,18 (через 1 сут) |

| 6. Высокомолекулярный каучук СКТВ 6 мас.% катализатор отверждения - 0,5 мас.% (этилсиликат 32 диэтилдикаприлат олова в соот.6:1) ПЭПА - 0,2 мас.%,растворитель-октан остальное | 40-50 | 2,6 | 400 | 45 | 1,35 (через 1 сут) |

Предложенные материалы иллюстрируется следующими чертежами и примерами.

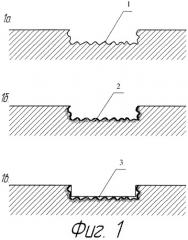

Фиг.1 - восстановление формы, заливаемой снаружи,

1 а - форма с участками эрозии на поверхности,

1 б - форма покрыта снаружи раствором амина,

1 в - форма, покрытая составом после ремонта.

1. Участки эрозии.

2. Слой раствора амина.

3. Композиционный слой.

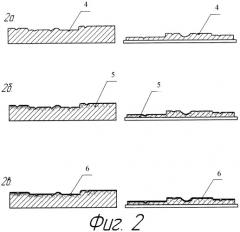

Фиг.2 - восстановление формы, заливаемой внутрь, содержащей матрицу и пуансон.

2а - форма в разобранном виде, матрица слева, пуансон справа. Участки эрозии на поверхности.

2б - форма покрыта снаружи раствором амина.

2в - форма, покрытая составом после ремонта.

4. Участки эрозии

5. Слой раствора амина

6. Композиционный слой

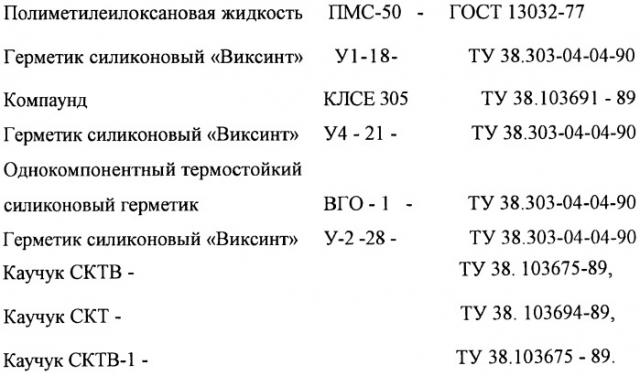

В композиции используются:

Общие свойства катализаторов отверждения - способность образовывать вулканизат в широком диапазоне времени.

Органический растворитель. В качестве растворителя предпочтительны углеводороды С5-С9. Наилучшие результаты дают углеводороды линейного типа или ациклического строения.

Ниже приведенные примеры иллюстрируют положительный эффект от использования предлагаемой для рассмотрения заявки, заключающийся в том, что восстанавливающий состав обеспечивает поверхностному слою прочность, равномерность и монолитность. Процессу благоприятствуют когезионные и адгезионные взаимодействия в приграничных слоях, сочетания амина и растворителя способствуют взаимопроникновению слоев. Этим гарантируется прочность тонких участков и мелких фрагментов поверхностного профиля и как следствие, повышение ресурса дополнительной послеремонтной эксплуатации формы и экономичности всего технологического процесса.

Предлагаемые для рассмотрения составы иллюстрируются следующими примерами.

Пример 1

Восстанавливалась форма, использовавшаяся при изготовлении изделий, заливаемых снаружи формы (Фиг.1). Форма изготавливалась из отечественного силиконового герметика У-4-21. Изделия изготавливалось из эпоксидного композита холодного отверждения, пластифицированного сложноэфирным пластификатором. После 17 съемов изделий на поверхности формы появились неправильной формы выемки 1 глубиной от 0,05 мм (Фиг.1а).

Для ремонта формы рабочую дефектную поверхность формы в течение 2-3 мин. равномерно покрывают 10% раствором полиэтиленполиамина (ПЭПА) в гексане 2 - (Фиг.16). Через 24 часа выдержки на поверхность равномерно наносят слой состава:. Каучук СКТВ - 35 мас.%; катализатор отверждения - 0,1 мас.% (этилсиликат - 32: октоат олова в соотношении 10:1 соответственно) растворитель - гептан - остальное (таблица 1 п.5) (Фиг.1в).

После испарения растворителя на поверхности формы образуется равномерный композиционный слой 3, полностью устраняющий поверхностные дефекты (Фиг.1в). Через 48 часов форма может быть повторно введена в эксплуатацию.

После ремонта форма выдержала дополнительно 19 съемов изделий.

Пример 2

Восстанавливалась форма, использовавшаяся при изготовлении изделий из ректопласта, заливаемого внутрь формы - (Фиг.2). Материалом для изготовления формы служил герметик ВГО-1. Форма состояла из матрицы и пуансона (Фиг.2а). В результате заливки изделий на поверхностях формы появились выемки и дефекты 4 - (Фиг.2а). После разборки формы на внутреннюю поверхность матрицы и пуансона в течение 3-4 мин равномерно наносят 20%) раствор ПЭПА в гептане 5 (Фиг.26). через 24 часа на поверхности матрицы и пуансона наносят слой состава: высокомолекулярный каучук СКТВ - 2 мас.%; катализатор отверждения - 0,1 мас.%>(этилсиликат 40: дибутилоловолауринат в соотношении 3:1 соответственно); растворитель - гексан остальное (таблица 1 п.1).

После испарения растворителя на поверхности формы образуется равномерный упроченный композиционный слой 6, полностью восстанавливающий поверхностные дефекты формы (фиг.2в). Через 48 часов форма была повторно введена в эксплуатацию. После ремонта форма выдержала 21 съем.

Пример 3

Восстанавливалась форма, использовавшаяся при изготовлении изделий, заливаемых внутрь формы.

Форма изготавливалась из отечественного герметика У1-18, пластифицированного полиметилсилоксановой жидкостью ПМС-50 в массовом соотношении 10:1 и состоит из матрицы, пуансона (Фиг.2).

Материалом для изготовления формы служил герметик У-4-21. После 15 съемов изделий из эпоксидного состава при разборке формы обнаружены дефекты 4 на поверхностях матрицы и пуансона (Фиг.2а). Для ликвидации эрозии на дефектные поверхности наносят раствор 20% ПЭПА в гептане 5 (Фиг.2б).

Затем через 30 часов равномерно наносят слой состава - высокомолекулярный каучук СКТ-5 мас.%, катализатор отверждения 0,1 мас.% (этилсиликат - 40 - дибутилоловолауринат в соотношении 3:1 соответственно). Полиэтиленполиамин (ПЭПА) 0,1 мас.%, растворитель -гексан - остальное.

После испарения растворителя на поверхности формы образуется равномерный упроченный композиционный слой 6 (Фиг.2в), полностью восстанавливающий поверхностные дефекты формы. Через 48 часов форма была повторно введена в эксплуатацию.

После ремонта форма выдержала 38 съемов.

Пример 4

Восстанавливалась форма, использовавшаяся при изготовлении изделий из эпоксидного композита холодного отверждения, пластифицированного сложноэфирным пластификатором.

Форма состояла из матрицы и пуансона Фиг.2, изготовленных из отечественного герметика У-2-28.

После 14 съемов изделий на поверхности формы появились множественные выемки и шероховатости 4 глубиной от 0,02 до 0,15 мм (Фиг.2а). Для ремонта формы рабочую дефектную поверхность в течение 2-3 минут равномерно покрывают 15% раствором ПЭПА в гексане. Затем через 27 часов равномерно наносят состав: высокомолекулярный каучук СКТВ 4%, катализатор отверждения этилсиликат - 40, дибутилоловолауринат в соотношении 4:1 соответственно, ПЭПА - 0,2 мас.%, растворитель гептан - остальное.

Восстановленная форма через 48 часов повторно введена в эксплуатацию.

После ремонта форма выдержала 33 съема. Затем форма утратила функциональность вследствие механического разрушения по телу формы.

Пример 5

Восстанавливалась форма (Фиг.1), использовавшаяся для изготовления изделия способом гальванопластики. Материалом для изготовления формы служил отечественный компаунд КЛСЕ-305. После 31 съема поверхность потеряла необходимый глянцевый вид, образовались механические дефекты 1, искажающие поверхностную фактуру выращиваемых изделий (Фиг.1).

Для ремонта формы рабочую поверхность в течение 2-3 минут равномерно покрывают 15% раствором ПЭПА в гептане 2 (Фиг.1б). Через 24 часа выдержки на поверхность равномерно наносят слой состава:

высокомолекулярный каучук СКТВ-1 15 мас.%. Катализатор отверждения 0,1 мас.%, этилсиликат - 32 дибутилоловолауринат в соотношении 4:1 соответственно. ПЭПА - 0,3 мас.%, растворитель гептан - остальное. Таблица 2 п.3. Через 48 часов после ремонта форма была повторно введена в эксплуатацию и выдержала дополнительно 56 съемов. Затем форма утратила функциональность вследствие механического разрушения.

После ремонта форма выдержала 56 съемов.

Пример 6 - контрольный - без предварительной обработки поверхности раствором амина.

Восстанавливалась форма, использовавшаяся при изготовлении изделий, заливаемых внутрь формы (Фиг.2).

Форма изготавливалась из отечественного герметика У2-2 8 и состояла из матрицы и пуансона.

Изделие изготавливалось из эпоксидного композита холодного отверждения, пластифицированного сложноэфирным пластификатором.

После 16 съемов на поверхности как пуансона, так и матрицы образовались дефекты 4 (Фиг.2а). После ремонта формы составом №1 из таблицы 1 без применения предварительной обработки раствором амина в растворителе форма была повторно введена в эксплуатацию. После съема 5 изделии наблюдалось очаговое отслоение отвержденного ремонтного слоя.

После ремонта форма выдержала 5 съемов.

Форма вышла из строя и была изъята из производственного процесса.

Выше приведенные примеры иллюстрируют положительный эффект от использования предлагаемого изобретения, заключающегося в том, что восстанавливающий состав обеспечивает поверхностному слою прочность, равномерность и монолитность. Этому благоприятствует когезионно-адгезионное взаимодействие в приграничных слоях, сочетание амина и растворителя способствует взаимопроникновению слоев. Тем самым гарантирует прочность тонких участков и мелких фрагментов поверхностного профиля.

Физические свойства заявляемого состава, а именно текучесть, позволяют неоднократно ликвидировать каверны, последствия эрозии на поверхности оснастки и другие дефекты, возникающие в процессе эксплуатации посредством повторного или частичного нанесения состава на поверхность формы. Заявляемый состав хорошо устраняет возникшие дефекты формы, позволяет производить необходимую доработку поверхности до требуемого техническими условиями состояния.

Из сравнение результатов примера 1 и 2 с результатами примера 6 видно, что ремонт формы без предварительной обработки растворами аминов хотя и дает положительный результат, но его эффективность гораздо ниже, чем при использовании предлагаемого способа с применением аналогичного ремонтного состава.

Из сравнения результатов примеров 3 и 4 с результатами примеров 1 и 2 следует целесообразность добавления в ремонтный состав аминной составляющей. Поскольку ресурс послеремонтной эксплуатации формы заметно выше. Налицо эффект применения способа и состава при ремонте форм при процессах гальванопластики (Пример 5).

Экспериментальным путем установлено что положительный результат достигается при применении составов, в рецептуре которых количественное соотношение: амин (смесь аминов): каучук находится в пределах от 1:20 до 1:50. При большем удельном содержании аминов наблюдается ускорение процесса отверждения, нежелательное при обеспечении равномерности упрощенного композиционного слоя. При соотношении 1:50 наблюдается минимальная эффективность от добавления аминов в ремонтный состав. Дальнейшее снижение удельного содержания аминов нецелесообразно, так как положительный эффект от их нахождения в составе практически исчезает. В таблице 2 соотношение амин: смесь аминов представлены в следующих значениях: 1:20; 1:30; 1:35; 1:40; 1:50 соответственно.

Из анализа результатов следует, что незначительное усложнение технологии или состава дает весомые преимущества по ресурсу восстановленной оснастки, а следовательно, технические и экономические преимущества.

Анализ всех приведенных данных показывает следующее преимущество заявляемого способа и состава по сравнению с прототипом:

- заявляемый способ обеспечивает формирование прочного и монолитного покрытия за счет повышения когезионного сцепления слоев и выравнивания концентрации отверждающей составляющей по обе стороны границы между слоями;

- заявляемый способ позволяет снизить напряжения на границе форма-ремонтный состав и добиться большей равномерности внешнего покрытия на форме после ремонта;

- благодаря применению способа улучшается применение нанесенного ремонтного состава на большую, в сравнении с прототипом глубину. Благодаря внесению аминной ремонтной составляющей в состав, повышается прочность слоев и их когезионное родство;

- расширяется возможность неоднократного восстановления силиконовых форм за счет совокупной эффективности способа и состава,

- повышается экономичность ремонта и последующей эксплуатации по сравнению с прототипом,

- только заявленная совокупность способа и состава позволит с максимальной эффективностью использовать силиконовую оснастку за счет повышения ее рабочего ресурса.

- введение в состав ремонтного слоя в сравнении с составом прототипа дополнительной аминной составляющей обеспечивает ускорение отверждения состава, повышение физико-механических свойств вулканизата покрытия, повышение адгезионной прочности крепления покрытия к основной поверхности формы, повышение эксплуатационного ресурса формы после ремонта.

Анализ свойств предложенной композиции и прототипа показывает, что по физико-механическим характеристикам предложенная композиция сравнима или несколько лучше прототипа. Одновременно наблюдается значительное превосходство над прототипом как по адгезионным свойствам, так и по возможностям регулировать скорость отверждения нанесенного слоя.

Скорость формирования монолитного покрытия гибко регулируется, причем заявляемый состав обеспечивает поверхностному слою прочность, равномерность и монолитность. Этому благоприятствует когезионно-адгезионное взаимодействие в приграничных слоях, сочетание амина и растворителя способствует взаимопроникновению слоев. Это гарантирует прочность тонких участков и мелких фрагментов поверхностного профиля, как следствие - повышение ресурса дополнительной послеремонтной эксплуатации формы и экономичности всего технологичного процесса.

Данная композиция была изготовлена и испытана в лаборатории полимерного формообразования ЗАО «Комплексный технический сервис» в г.Санкт-Петербурге.

Полученная композиция удовлетворяет всем требованиям технического задания. Была произведена опытная партия композиции. Экспериментальное использование предложенной композиции при восстановлении эластичной оснастки показало ее высокую эффективность и удобство в применении. Данная композиция рекомендована для дальнейшего применения в производстве.

1. Способ восстановления форм при изготовлении технологической оснастки, выполненной из силиконового эластичного материала, путем нанесения на дефектную поверхность ремонтного состава, содержащего высокомолекулярный силиконовый каучук, катализатор отверждения и органический растворитель, отличающийся тем, что, с целью дополнительного упрочения поверхности формы, обеспечения надежного крепления ремонтного состава к ремонтируемой поверхности, поверхность формы предварительно обрабатывают раствором амина или смеси аминов в органическом растворителе.

2. Способ по п.1, отличающийся тем, что в состав дополнительно вводят раствор амина или смеси аминов в органическом растворителе.

3. Состав для восстановления форм, выполненных из силиконового эластичного материала, содержащий высокомолекулярный силиконовый каучук, катализатор отверждения и органический растворитель, отличающийся тем, что в восстанавливающий состав дополнительно вводят раствор амина или смеси аминов в органическом растворителе при соотношении мас.% - амин:каучук от 1:20 до 1:50.