Композиционный материал с наноразмерными компонентами для предотвращения биообрастания

Иллюстрации

Показать всеИзобретение относится к области нанотехнологии, а именно к композиционным материалам с медной матрицей и наноразмерными упрочняющими частицами. Композиционный материал с наноразмерными компонентами для предотвращения биообрастания представляет собой композитные гранулы размером 0,5-500 мкм, полученные механическим легированием в течение 0,2-2 часов в безокислительных условиях. Гранулы содержат медную матрицу и 25-60 об.% наноразмерных компонентов с размером частиц 2-50 нм. Наноразмерные компоненты выбраны из ряда: наноалмазы, нанопорошки оксида кремния, карбида вольфрама, карбида кремния, карбида титана, оксида циркония, вольфрама или стали. Наноразмерные компоненты распределены по всему объему гранул и покрывают не более 90% поверхности гранул, на которой присутствуют оксиды меди, образованные после механического легирования при контакте композитных гранул с кислородом. Эффект повышенного окисления металлов при наличии на поверхности неагломерированных наночастиц обеспечивает защиту материала от биообрастания. 4 з.п. ф-лы, 2 ил., 4 пр.

Реферат

Изобретение относится к области нанотехнологии, а именно к композиционным материалам с медной матрицей и наноразмерными упрочняющими частицами (наноразмерными компонентами).

Известно применение оксидов меди, включая оксид одновалентной меди (закиси меди), для предотвращения биообрастания (Раилкин А.И. Процессы колонизации и защита от биообрастания / А.И.Раилкин. - СПб: Изд-во С.-Петербург. ун-та, 1998. - 272 с.). Однако в существующих материалах оксиды меди не удерживается прочно, что снижает сроки работы таких материалов.

Известен композиционный материал с медной матрицей (Kudashov D.V. Microstructure Formations in Copper-Silicon Carbide Composites During Mechanical Alloying in a Planetary Activator / D.V.Kudashov, A.A.Aksenov, V.Klamm, U.Martin, H.Oettal, V.K.Portnoy, V.S.Zolotorevskii // Mat.-wiss. u. Werkstofftech. - 2000. - N 31. - P.1048-1055), который получают с применением механического легирования. Однако упрочняющие частицы имеют большой размер и это не приводит к образованию оксида одновалентной меди на поверхности материала.

Наиболее близким техническим решением является металломатричный композит (патент РФ 2244036, C22C 1/05), содержащий медную матрицу и наноразмерные компоненты. Однако содержание этих наноразмерных компонентов не позволяет получить закись меди на поверхности материала.

Задачей изобретения является защита материала от биообрастания. В изобретении применен установленный эффект повышенного окисления металлов (в данном случае меди) при наличии на поверхности значительного количества неагломерированных наночастиц. Причем преимущественно образуется оксид одновалентной меди (закись меди), но образуются и другие оксиды и этот слой оксидов прочно сцеплен с основой, а тот факт, что оксиды меди (особенно закись меди) препятствует биообрастанию, является установленным. Снижение биообрастания приведет к увеличению эффективности использования различных деталей, изделий, конструкций (включая суда, различные плавательные средства и морские сооружения) в морской и пресной воде за счет снижения веса, снижения сопротивления движению и др. Следует заметить, что биообрастание приводит и к биокоррозии, то есть устранение биообрастания приведет и к снижению биокоррозии, то есть к увеличению срока службы изделий, деталей и различных конструкций, работающих в воде (как морской и океанической, так и в пресной).

Поставленная задача достигается тем, что в композиционном материале с наноразмерными компонентами для предотвращения биообрастания, содержащем медную матрицу и наноразмерные компоненты, композиционный материал представлен в виде композитных гранул, полученных методом механического легирования в течение 0,2-2 часов в безокислительных условиях, размером 0,5-500 мкм и содержит 25-60% наноразмерных компонентов от суммарного объема меди и наноразмерных компонентов, причем размеры наноразмерных компонентов составляют 2-50 нм и их выбирают из ряда: наноалмазы, наночастицы оксида кремния, карбида вольфрама, карбида кремния, карбида титана, оксида циркония, вольфрам или сталь, при этом наноразмерные компоненты распределены по всему объему гранул композиционного материала и покрывают не более 90% поверхности гранул, на которой находятся также оксиды меди, образующиеся после механического легирования при контакте композитных гранул с кислородом.

Поставленная задача может также достигаться тем, что в композиционном материале наноразмерные компоненты представляют собой смеси наноалмазов в количестве 30-70 объемных % от требуемого количества наноразмерных компонентов и одного или нескольких нанопорошков из ряда: наночастицы оксида кремния, карбида вольфрама, карбида кремния, карбида титана, оксида циркония, вольфрама или стали - в равных пропорциях.

Поставленная задача может также достигаться тем, что композиционный материал может быть скомпактирован в объемный материал.

Поставленная задача может также достигаться тем, что композиционный материал может быть представлен в виде покрытия на металлической, керамической, полимерной или бетонной поверхности.

Поставленная задача может также достигаться тем, что гранулы композиционного материала могут быть размещены в металлической, керамической, бетонной или полимерной, включая лаки и краски, матрице в количестве 5-60 объемных процента.

Композиционный материал с наноразмерными компонентами для предотвращения биообрастания, содержащий медную матрицу и наноразмерные компоненты, представлен в виде композитных гранул, полученных методом механического легирования в течение 0,2-2 часов в безокислительных условиях, размером 0,5-500 мкм и содержит 25-60% наноразмерных компонентов от суммарного объема меди и наноразмерных компонентов, причем размеры наноразмерных компонентов составляют 2-50 нм и их выбирают из ряда: наноалмазы, наночастицы оксида кремния, карбида вольфрама, карбида кремния, карбида титана, оксида циркония, вольфрам или сталь, при этом наноразмерные компоненты распределены по всему объему гранул композиционного материала и покрывают не более 90% поверхности гранул, на которой находятся также оксиды меди, образующиеся после механического легирования при контакте композитных гранул с кислородом.

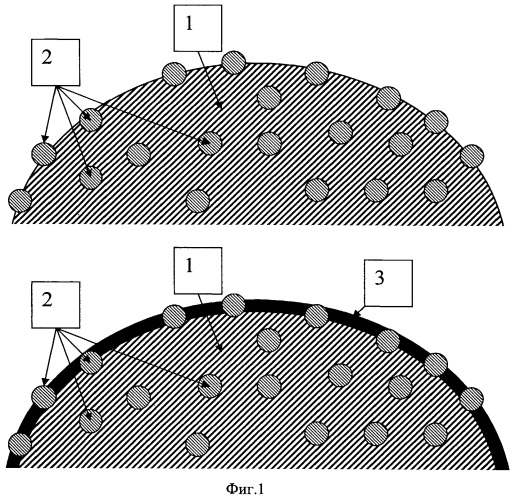

Композиционный материал получают методом механического легирования. Для пояснения сущности изобретения приводится Фиг.1. На Фиг.1. показана схема сечения композитной гранулы после механического легирования в безокислительных условиях (а) и после контакта с кислородом (б). Цифрами указаны:

1 - медная матрица композиционного материала

2 - наноразмерные упрочняющие частицы

3 - слой оксидов меди, преимущественно оксида одновалентной меди (закиси меди)

Проведенные исследования позволили установить тот факт, что наличие на поверхности композиционного материала наноразмерных частиц вызывает повышенное окисление этой поверхности, в случае меди методами РФЭС (рентгеновской фотоэлектронной спектроскопии) было установлено, что преимущественно на воздухе образуется закись меди (оксид одновалентной меди), но присутствуют также оксид меди (двухвалентной), возможно также наличие гидроокиси. После механического удаления окисленного слоя поверхность композиционного материала покрывается оксидами вновь. Причем прочность сцепления оксидного слоя с основой высокая. Этот эффект обнаруживается только при наличии наноразмерных частиц размеров не более 50 нм, получение наночастиц размером менее 2 нм затруднено и экономически нецелесообразно применять в данном случае такие частицы. Эффект повышенного окисления наблюдается только при повышенной концентрации наночастиц на поверхности композиционного материала. При введении наночастиц менее 25% (объемных) эффект практически не наблюдается, так как практически все наночастицы проникают в глубь материала. Применение более 60% упрочняющих наночастиц не может привести к равномерному распространению упрочняющих частиц в матрице композита, материал невозможно будет обрабатывать и эффект повышенного окисления практически становится незаментым, так как вся поверхность композитных гранул покрывается наночастицами. При применении наночастиц в интервале 25-60% (объемных) важную роль играет время обработки в мельницах (время механического легирования). Малое время обработки (мнеее 0,2 часа) не приводит к проникновению большей части упрочняющих наночастиц (наноразмерных компонентов) в матрицу, наночастицы полностью закрывают поверхность композита и повышенного окисления практически не наблюдается. Увеличение времени обработки более чем 2 часа приведет к проникновению всех упрочняющих частиц с поверхности композита во внутренние слои, что приведет к снижению эффекта повышенного окисления, то есть образования закиси меди происходить не будет. Эффект проникновения наночастиц в матрицу связан с размером получаемых композитных гранул. Установлено, что размер гранул должен находиться в пределах 0,5-500 мкм. Если размер основной части гранул меньше 0,5 мкм, то основная масса упрочняющих частиц проникла вглубь медной матрицы, и, следовательно, эффекта повышенного окисления поверхности наблюдаться не будет. При размере гранул более 500 мкм еще не происходит внедрение наночастиц в матрицу в полном объеме, значительная часть наночастиц находится на поверхности гранул, то есть поверхность гранул полностью покрыта наночастицами и эффекта повышенного окисления не наблюдается. Эффект повышенного окисления наблюдается, когда поверхность гранул на 25-90% покрыта наночастицами (наноразмерными компонентами), это доказано экспериментально. Материал наноразмерных компонентов может быть различным, главное, чтобы эти частицы внедрялись в медную матрицу. Экспериментально установлено возможность применения таких материалов как наноалмазы, наночастицы оксида кремния, карбида вольфрама, карбида кремния, карбида титана, оксида циркония, вольфрама иди стали. Наиболее эффективным материалом следует признать наноалмазы.

Поэтому в качестве наноразмерных компонентов возможно применять смеси нанопорошков, в которых 30-70% (объемных) составляют наноалмазы. При меньшем содержании наноалмазов эффективность их применения снижается, а при увеличении более 70% снижается эффект от применения других частиц.

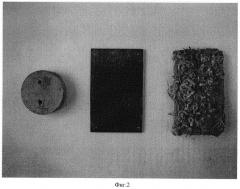

Композиционный материал может быть скомпактирован в объемный материал. Причем это компактирование проводят в безокислительных условиях, что позволит добиться высококого уровня механических характеристик полученного композита. При контакте скомпактированного материала с кислородом поверхность композита подвергнется повышенному окислению, что позволит применять такой материал для изготовления деталей, работающих в воде для предотвращения биообрастания. Эффективность такого материала демонстрируется Фиг.2. На Фиг.2 представлен вид образцов после испытания на биообрастание в течение 103 дней. Слева - образец из материала, согласно изобретению, биообрастание отсутствует. Справа - контрольный образец без защитных покрытий. В центре - образец, покрытый оксидом одновалентной меди, биообрастание отсутствует.

Композиционный материал может быть представлен в виде покрытия на металлической, керамической, полимерной или бетонной поверхности. Это позволит эфффектвно использовать весь объем полученного композита. Покрытие нецелесообразно делать толщиной более 0,5 мм.

Гранулы предлагаемого композиционного материала «медь+наноразмерные компоненты» возможно помещать в металлическую, керамическую, бетонную или полимерную (включая лаки и краски) матрицу в количестве 5-60 объемных процента. При наличии гранул композита «медь + наноразмерные компоненты» менее 5% эффект от его применения будет слабым, а при увеличении более 60% - трудно сохранить свойства матрицы.

Композиционный материал с наноразмерными компонентами для предотвращения биообрастания получают следующим способом. Подготавливают исходные компоненты, то есть частицы матричного материала (меди) и наночастицы. Размещают их в барабанах устройств, в которых будет осуществляться механическое легирование (например, в планетарных мельницах, в артриторах и т.п.), осуществляют заполнение аргоном рабочих барабанов и осуществляют механическое легирование в течение определенного времени (в пределах от 0,2 до 5 часов). После этого в атмосфере аргона осуществляется перенос полученных при механическом легировании гранул в формы для прессования (в случае компактирования материала) или в контейнеры для хранения материала. При хранении полученных гранул с доступом кислорода происходит образование слоя оксидов на поверхности гранул.

Достижение задачи изобретения подтверждается следующими примерами.

Пример 1

Методом механического легирования в планетарной мельнице в атмосфере аргона был получен следующий композиционный материал «медь + наноалмазы». Для матрицы была выбрана медь марки М0 (исходные частицы в виде стружки размером до 3-5 мм), в качестве упрочняющих частиц были применены наноалмазы производства ФГУП «Электрохимприбор» по ТУ 95-98 Ж83-Р1229 ТУ (размер отдельной наноалмазной частицы составлял 2-6 нм, агломераты имели размер 5-50 мкм, количество наноалмазов равнялось 25 объемным %). Обработку в планетарной мельнице проводили в течение 0,2 часа. В результате были получены композитные гранулы размером 400-500 мкм. Исследование при помощи сканирующего электронного микроскопа позволило оценить площадь гранул, покрытых наноалмазными частицами. Она составляла примерно 50%, при этом агломераты практически отсутствовали, наноалмазы представляли собой отдельные частицы.

Полученные гранулы были скомпактированы в объемный материал - цилиндр диаметром 80 мм и высотой 40 мм. Данный цилиндр был помещен в морскую воду в летний период на срок 100 суток. Обрастание отсутствовало.

Пример 2

Методом механического легирования в планетарной мельнице в атмосфере аргона был получен следующий композиционный материал «медь + наноалмазы». Для матрицы была выбрана медь марки М0 (исходные частицы в виде стружки размером до 3-5 мм), в качестве упрочняющих частиц были применены наноалмазы производства ФГУП «Электрохимприбор» по ТУ 95-98 Ж83-Р1229 ТУ (размер отдельной наноалмазной частицы составлял 2-6 нм, агломераты имели размер 5-50 мкм, количество наноалмазов равнялось 60 объемным %). Обработку в планетарной мельнице проводили в течение 2 часов. В результате был получены композитные гранулы размером от 0,5 до 5 мкм. Исследование при помощи сканирующего электронного микроскопа позволило оценить площадь гранул, покрытых наноалмазными частицами. Она составляла примерно 90%, при этом агломераты практически отсутствовали, наноалмазы представляли собой отдельные частицы.

Полученные гранулы были добавлены в матрицу из полимерного материала (пластика) в количестве 60 объемных %. При температуре 60°С новый композиционный материал был выпрессован в пруток диаметром 10 мм и длиной 100 мм. Данный пруток был помещен в летнее время в морскую воду на 100 дней. Биообрастание отсутствовало.

Пример 3

Композиционный материал «медь + наночастицы карбида вольфрама» был получен методом механического легирования в планетарной мельнице в атмосфере аргона. Для матрицы была выбрана медь марки M1 (исходные частицы в виде стружки размером до 3-5 мм), в качестве упрочняющих частиц были применены наночастицы карбида вольфрама (размер отдельной наночастицы карбида вольфрама составлял 40-50 нм, агломераты имели размер 5-50 мкм, количество наночастиц карбида вольфрама равнялось 50 объемным %). Обработку в планетарной мельнице проводили в течение 1,5 часов. В результате были получены композитные гранулы размером 400-500 мкм. Исследование при помощи сканирующего электронного микроскопа позволило оценить площадь гранул, покрытых наночастицами карбида вольфрама. Она составляла примерно 60%, при этом агломераты практически отсутствовали.

Полученные гранулы были скомпактированы в объемный материал - цилиндр диаметром 80 мм и высотой 40 мм. Данный цилиндр был помещен в морскую воду в летний период на срок 100 суток. Обрастание отсутствовало.

Пример 4

Композиционный материал «медь + наночастицы оксида кремния» был получен методом механического легирования в планетарной мельнице в атмосфере аргона. Для матрицы была выбрана медь марки M1 (исходные частицы в виде стружки размером до 3-5 мм), в качестве упрочняющих частиц были применены наночастицы оксида кремния (размер отдельной наночастицы составлял 20-30 нм, агломераты имели размер до 300 мкм, количество наноалмазов равнялось 40 объемным %). Обработку в планетарной мельнице проводили в течение 2 часов. В результате были получены композитные гранулы размером 400-500 мкм. Исследование при помощи сканирующего электронного микроскопа позволило оценить площадь гранул, покрытых наноалмазными частицами. Она составляла примерно 80%, при этом агломераты практически отсутствовали.

Полученные гранулы были применены в качестве наполнителя в бетон в количестве 30%. Из такого бетона был изготовлен цилиндр диаметром 150 мм и длиной 200 мм. Данный цилиндр был помещен в морскую воду в летний период на срок 60 суток. Обрастание практически отсутствовало.

1. Композиционный материал с наноразмерными компонентами для предотвращения биообрастания, содержащий наноразмерные компоненты, отличающийся тем, что он представляет собой композитные гранулы, полученные методом механического легирования в течение 0,2-2 ч в безокислительных условиях, размером 0,5-500 мкм, содержащие медную матрицу и 25-60 об.% наноразмерных компонентов, выбранных из ряда, включающего наноалмазы, нанопорошки оксида кремния, карбида вольфрама, карбида кремния, карбида титана, оксида циркония, вольфрама или стали, с размером частиц 2-50 нм, при этом наноразмерные компоненты распределены по всему объему гранул композиционного материала и покрывают не более 90% поверхности гранул, на которой дополнительно присутствуют оксиды меди, образованные после механического легирования при контакте композитных гранул с кислородом.

2. Композиционный материал по п.1, отличающийся тем, что в качестве наноразмерных компонентов он содержит смесь, содержащую 30-70 об.% наноалмазов и один или несколько нанопорошков из ряда, включающего оксид кремния, карбид вольфрама, карбид кремния, карбид титана, оксид циркония в равных пропорциях.

3. Композиционный материал по п.1 или 2, отличающийся тем, что он скомпактирован в объемный материал.

4. Композиционный материал по п.1 или 2, отличающийся тем, что он выполнен в виде покрытия на металлической, керамической, полимерной или бетонной поверхности.

5. Композиционный материал по п.1 или 2, отличающийся тем, что гранулы размещены в металлической, керамической, бетонной или полимерной, включая лаки и краски, матрице в количестве 5-60 об.%.