Способ изготовления многофункционального коррозионно-стойкого электрода

Иллюстрации

Показать всеИзобретение относится к изготовлению коррозионно-стойких электродов, применяемых для выделения металлов из промышленных растворов методом электроэкстракции, при нанесении гальванических покрытий драгоценными и цветными металлами, электрохимическом производстве хлора и кислорода, при электрохимической катодной защите от коррозии металлических конструкций, а также и в других различных областях промышленности. Предложенный электрод содержит основу из одного или нескольких металлов, на которую после предварительной подготовки ее поверхности, нанесено покрытие, по меньшей мере, из одного металла платиновой группы или их сплава, после чего электрод подвергают термомеханической обработке, включающей отжиг электрода, с последующей пластической деформацией в холодном или горячем состояниях. Технический результат изобретения заключается в увеличении коррозионной стойкости электрода, повышении прочности покрытия за счет улучшения структуры покрытия, что увеличивает срок службы электрода. 19 з.п. ф-лы, 2 ил., 7 пр.

Реферат

Изобретение относится к области изготовления коррозионно-стойких электродов, применяемых для выделения металлов из промышленных растворов методом электроэкстракции, нанесения гальванических покрытий драгоценными и цветными металлами, электрохимического производства хлора и кислорода, электрохимической катодной защиты от коррозии металлических конструкций, судов, трубопроводов и другого оборудования. Электроды также используют для электрохимического синтеза органических соединений, электрохимического производства сильных окислителей (гипохлорита, перхлората, персульфата, перманганата калия), для очистки сточных растворов и опреснения воды методом электродиализа, для создания современных медицинских приборов.

Известен способ получения электрода из вентильных металлов: титан, тантал, алюминий, гафний, ниобий, молибден, вольфрам с покрытием из металлов платиновой группы и магнетита, шпинели, оксида кобальта, оксида олова, оксида сурьмы, включающий предварительную подготовку поверхности одним из методов - межкристаллитное травление, дробеструйная обработка, шлифовка абразивным материалом, плазменное напыление (WO 2006/028443, 16.03.2006, RU №2007111999, оп. 10.10.2008. Заявитель ELTECH Sistems Corp. (US).

В указанных электродах отмечается недостаточная коррозионная стойкость промежуточного оксидкерамического защитного слоя, особенно из оксидов олова, сурьмы, кобальта, неудовлетворительная адгезия покрытия к основе электрода, что в целом снижает качество электрода, уменьшает срок службы, затрудняет условия монтажа и эксплуатации

Кроме того, вентильные металлы - титан, тантал, вольфрам, молибден и ниобий характеризуются низкой электропроводностью. В результате применения электродов, основа которых выполнена из данных металлов, наблюдается высокое напряжение на электролизной ванне при осуществлении электрохимических процессов и высокий расход электроэнергии.

Известен способ изготовления электрода с прочно нанесенным наружным каталитическим покрытием, который используется для электрохимического выделения газов (RU №2274679, оп. 20.04.06).

Электрод включает металлический субстрат, предпочтительно выполненный из вентильного металла или его сплава с покрытием из металлов платиновой группы. Причем такой металлический субстрат имеет профиль поверхности, являющийся результатом комбинации одного профиля макрошероховатости и одного профиля микрошероховатости.

Указанный профиль макрошероховатости получают посредством пескоструйной обработки или предварительного кислотного травления, а профиль микрошероховатости получают окончательным кислотным травлением. Срок службы электродов составляет в среднем 2000-3000 часов.

Недостатками данного электрода являются ограниченная область использования, а именно в качестве анода для электрохимического выделения газов, низкая электропроводность субстрата, повышающая расход электроэнергии, недостаточная коррозионная стойкость электрода.

Наиболее близким аналогом, принятым за прототип, является способ изготовления коррозионностойкого электрода, основа которого содержит сердечник из электропроводного металла, размещенный внутри вентильного металла - титана, тантала или ниобия. На основу электрода после предварительной подготовки её поверхности нанесено покрытие из металла платиновой группы (фирма МЕТАКЕМ, DE, Platinierte anoden, http://www.metakem.de.).

В указанном способе изготовления электрода за счет введения сердечника из электропроводного металла улучшена электропроводность электрода по сравнению с электропроводностью вентильных металлов, особенно титана. Однако при создании таких электродов на границе вентильный металл - электропроводный металл, например медь-титан, алюминий-титан и др., возможно образование оксидных пленок как у металлов, обладающих высокой электропроводностью, так и у вентильных металлов, что повышает удельное сопротивление на границе раздела металлов и снижает общую электропроводность электрода. Кроме того, эти электроды не лишены недостатков, присущих и электродам, приведенным в качестве аналогов, а именно недостаточная коррозионная стойкость и механическая прочность покрытия поверхности электрода, что ухудшает качество электрода, уменьшает срок его эксплуатации

Задачей, на решение которой направлено данное техническое решение, является увеличение коррозионной стойкости электрода, повышение прочности покрытия за счет улучшения его структуры и увеличение срока службы электрода.

Для решения поставленной задачи в способе изготовления коррозионно-стойкого электрода, содержащего основу из одного или нескольких металлов, на которую после предварительной подготовки её поверхности нанесено покрытие, по меньшей мере, из одного металла платиновой группы или их сплава, согласно изобретению электрод после нанесения на его основу покрытия, по меньшей мере, из одного металла платиновой группы или их сплава подвергают термомеханической обработке, включающей отжиг электрода, с последующей пластической деформацией в холодном или горячем состояниях.

При этом отжиг электрода с нанесенным на его поверхность покрытием производят в интервале температур 0,3-0,6 от температуры плавления металла покрытия, а пластическую деформацию осуществляют в пределах уменьшения толщины покрытия не более 15%, исключая ноль.

Отжиг осуществляют в вакууме или в инертной атмосфере.

Пластическую деформацию осуществляют ротационной ковкой или прокаткой.

В качестве основы используют заготовку из вентильного металла - титана, или ниобия, или тантала, или их сплавов.

В качестве основы электрода используют бинарное изделие, содержащее металл с высокой электропроводностью, выбранный из группы - медь, серебро, алюминий, запрессованный внутрь заготовки из вентильного металла.

Электрод с основой из вентильного металла выполнен в виде трубки, или стержня, или бруска, или пластины, или сетки, или проволоки, или высечки.

Электрод, основа которого является бинарным изделием, может быть выполнен в виде трубки, или бруска, или стержня, или пластины, или проволоки.

Нанесение на основу электрода покрытия осуществляют из металлов платиновой группы - платины, или иридия, или рутения, или родия, или их сплавов.

Толщина покрытия составляет 0,1-100 мкм.

Нанесение покрытия из металлов платиновой группы осуществляют, например, электрохимическим осаждением, или вакуумно-диффузионным напылением, или термическим разложением соединений металлов платиновой группы - иридия, рутения, платины, родия.

Для улучшения адгезии покрытия из металла платиновой группы к поверхности вентильного металла поверхность вентильного металла перед нанесением покрытия подвергают пескоструйной обработке и последующему травлению

Пескоструйную обработку осуществляют корундовым порошком или порошком из карбида кремния крупностью 50-150 мкм при давлении 3,0-6,0 атмосфер в течение 15-30 минут.

Травление поверхности вентильного металла - титана или его сплавов осуществляют в растворе серной или щавелевой кислоты при температуре 80-100°С в течение 30-60 мин.

Травление поверхности вентильного металла - ниобия или тантала или их сплавов проводят в смеси азотной и плавиковой кислот при температуре 25-35°С в течение 5-10 минут.

Основу электрода в виде бинарного изделия изготавливают путем запрессовки металла с высокой электропроводностью в заготовку из вентильного металла с помощью пластической деформации или методом взрыва.

Перед операцией запрессовки удаляют оксидные пленки с внутренней поверхности вентильного металла и внешней поверхности электропроводного металла.

Удаление оксидных пленок осуществляют травлением.

Травление внешней поверхности электропроводного металла осуществляют растворами соляной или азотной кислот при температуре 25-40°С в течение 1-5 минут.

Травление внутренней поверхности вентильного металла - титана или его сплавов осуществляют растворами щавелевой или серной кислот при температуре 80-100°С в течение 30-60 минут, а травление внутренней поверхности вентильного металла - ниобия или тантала или их сплавов осуществляют в смеси растворов азотной и плавиковой кислот при температуре 25-35°С в течение 3-10 минут.

Способ осуществляют следующим образом.

Предварительно с целью улучшения адгезии поверхности основы электрода, состоящей из вентильного металла, выбранного из группы - титан, ниобий, тантал, или их сплавы, с покрытием из металла платиновой группы - платины, иридия, рутения, родия или их сплавов проводится подготовка поверхности основы, которая осуществляется с помощью пескоструйной обработки в течение 15-30 мин частицами из корунда или карбида кремния при давлении 3,0-6,0 атмосфер.

Размер частиц при этом составляет от 50 до 150 мкм. При уменьшении размера частиц менее 50 мкм и при уменьшении давления менее 3,0 атмосфер наблюдается недостаточная шероховатость поверхности, то есть не выполняется заданный рельеф поверхности основы электрода, на которую в дальнейшем наносится покрытие. Если размер частиц больше 150 мкм или давление обработки превышает 6,0 атмосфер, наблюдается внедрение частиц, используемых при пескоструйной обработке в поверхность основы электрода, что при осуществлении дальнейшей операции - нанесении покрытия - нарушает целостность покрытия и ухудшает его качество.

После пескоструйной обработки для удаления оксидной пленки с поверхности вентильного металла и создания микрорельефа (микрошероховатости) осуществляют травление наружной поверхности основы электрода кислотами. Травление основы из титана или его сплавов осуществляют в растворе серной или щавелевой кислоты при 80-100°С в течение 30-60 мин. Травление основы из ниобия или тантала или их сплавов проводят в смеси азотной и плавиковой кислот при температуре 25-35° С в течение 5-10 минут.

После травления электрод промывают, просушивают, взвешивают и наносят на его основу покрытие одним из известных методов - электрохимическим осаждением, или вакуумно-диффузионным осаждением, или термическим разложением соединений (солей) металлов платиновой группы - иридия, рутения, платины, родия. При этом нанесение покрытия на основу из платины, родия и их сплавов осуществляют преимущественно электрохимическим методом, на основу из иридия, рутения и их сплавов - предпочтительно вакуумно-диффузионным осаждением или термическим разложением. Толщина покрытия составляет от 0,1 до 100 мкм.

Если толщина покрытия менее 0,1 мкм, то при эксплуатации на поверхности электрода образуется пленка из оксида вентильного металла и электрод перестает проводить электрический ток, он «запирается».

При нанесении покрытия толщиной более 100 мкм в случае электрохимического осаждения происходит значительное увеличение размера кристаллов платиновых металлов, возникает внутреннее напряжение, покрытие растрескивается и отслаивается. Аналогичное явление наблюдается и при нанесении покрытия путем термического разложения соединений платиновых металлов и вакуумно-диффузионным напылением.

При изготовлении электродов с бинарной основой предварительно подвергают травлению внешнюю поверхность заготовки из электропроводного металла и соприкасаемую с ней внутреннюю поверхность заготовки из вентильного металла для удаления оксидных пленок с указанных поверхностей бинарной основы электрода.

Травление поверхности электропроводного металла проводят растворами азотной (серебро, медь) и соляной кислот (алюминий) при температуре 25-40°С. Травление поверхности вентильного металла проводят в растворе щавелевой или серной кислот (титан и его сплавы) при температуре 80-100°С в течение 30-60 минут, в смеси растворов азотной и плавиковой (фтористоводородной) кислот (ниобий, тантал и их сплавы) при температуре 25-35°С.

Удаление оксидных пленок снижает удельное сопротивление электрода, повышает его электропроводность, что особенно актуально для длинномерных изделий-электродов.

После травления заготовки бинарной основы электрода промывают дистиллированной водой, сушат в вакууме и осуществляют запрессовку заготовки из электропроводного металла внутрь заготовки из вентильного металла с помощью пластической деформации или методом взрыва. Причём пластическую деформацию можно проводить путем прокатки или ротационной ковки.

Электрод после нанесения покрытия из платиновых металлов или их сплавов на основу из вентильного металла или на бинарную основу, наружная поверхность которой состоит также из вентильного металла, подвергают термомеханической обработке, включающей отжиг электрода и пластическую деформацию.

Термомеханическую обработку осуществляют для получения более прочного текстурированного поверхностного покрытия электрода с целью продления срока его службы. Из дендритной, ориентированной в поперечном направлении, структура покрытия за счет термомеханического воздействия превращается в мелкозернистое текстурированное в продольном направлении покрытие. Это обеспечивает сплошность покрытия, существенно уменьшается его пористость, улучшается адгезия покрытия к основе, повышается механическая прочность электрода и его коррозионная стойкость, в итоге увеличивая срок эксплуатации электрода.

При этом температурная обработка производится в вакууме или в инертной атмосфере в интервале температур 0,3-0,6 от температуры плавления металла платиновой группы, идущего на покрытие, а пластическую деформацию ведут таким образом, что уменьшение толщины покрытия из металла платиновой группы при механической деформации не должно превышать 15%, исключая ноль. Визуально поверхность электрода становится гладкой и блестящей. При изменении размера толщины покрытия более 15% происходит нарушение сплошности покрытия, что ухудшает показатели по коррозионной стойкости и сроку эксплуатации электродов.

В примерах изготовления коррозионно-стойких электродов по заявляемому способу приведены результаты испытаний электродов в различных областях их возможного использования с получением заявляемого технического результата по заявляемому способу.

Пример 1

Электрод изготовлен в виде титановой пластины толщиной 2 мм размером 50×120 мм. Пластина была подвергнута пескоструйной обработке корундовым порошком с размером частиц 140 мкм при давлении 4,5 атмосферы в течение 25 минут. Далее пластину промыли от корундового порошка и протравили в растворе щавелевой кислоты с концентрацией 130 г/л при температуре 90°С в течение 50 минут. На пластину электрохимическим методом из динитродиамминового электролита нанесли платиновое покрытие толщиной 3,2 мкм. Пластину с платиновым покрытием промыли от электролита, просушили и нагревали в вакууме до 600°С, выдерживали при этой температуре в течение 30 минут, затем медленно в течение 3 часов охлаждали до комнатной температуры. После отжига пластину подвергли механической обработке, а именно прокатке на валках, таким образом, чтобы покрытие, структура которого была дендритно-ориентирована в поперечном направлении, превратилось в покрытие текстурированное в продольном направлении, при этом покрытие становилось гладким блестящим, а толщина покрытия уменьшилась на 7,6%.

Полученный таким образом образец платино-титанового электрода эксплуатировался в качестве анода в электрохимическом процессе нанесения родиевых покрытий из сульфатного электролита, содержащего от 50 до 150 г/л серной кислоты, при перемешивании, температуре 50-70°С, напряжении 3,5-4,5В и анодной плотности тока от 200 до 1500 А/м2.

После эксплуатации анода в течение 4 лет (9600 часов) работы электрод не потерял свои эксплуатационные характеристики. Заметных нарушений платинового покрытия не обнаружено. Потеря массы платинового покрытия за весь период эксплуатации составила 7,2%. При эксплуатации в аналогичных условиях зарубежных анодов, например компании МЕТАКЕМ, платиновое покрытие за три года было разрушено практически полностью, и электрод потерял свои эксплуатационные характеристики.

Пример 2

Электрод изготовлен в виде пластины из тантала толщиной 1,5 мм размером 180×850 мм. Пластина была подвергнута пескоструйной обработке корундовым порошком с размером частиц 70 мкм при давлении 3,5 атмосферы в течение 20 минут. Далее пластину промыли от корундового порошка и протравили в растворе, содержащем 100 г/л азотной кислоты и 50 г/л фтористоводородной кислоты при температуре 30°С в течение 12 минут. На пластину электрохимическим методом из динитродиамминового электролита нанесли платиновое покрытие толщиной 11 мкм. Пластину с платиновым покрытием промыли от электролита, просушили и нагревали в атмосфере аргона до 800°С, выдерживали при этой температуре в течение 45 минут, затем медленно в течение 4 часов охлаждали до комнатной температуры. После отжига танталовую пластину с платиновым покрытием подвергли механической обработке, а именно прокатке на валках, таким образом, чтобы структура покрытия, дендритно-ориентированного в поперечном направлении, превратилось в покрытие текстурированное в продольном направлении, при этом покрытие становилось гладким блестящим, а толщина покрытия уменьшилась на 9,4%.

Полученный таким образом платино-танталовый электрод эксплуатировался в качестве анода в диафрагменной ванне для электрохимического выделения золота из тиомочевинных растворов. Электролит (анолит) содержит от 30 до 50 г/л серной кислоты, температура 40-50°С, напряжение 3-5 В и анодная плотность тока от 1000 до 2500 А/м2. После эксплуатации анода в течение 3 лет (примерно 18000 часов) работы он не потерял свои эксплуатационные характеристики. Заметных нарушений платинового покрытия не обнаружено. Потеря массы платинового покрытия составила около 5,6%. При эксплуатации в аналогичных условиях зарубежных анодов, например компании МЕТАКЕМ, платиновое покрытие за два с половиной года было разрушено на 75% и электрод потерял свои эксплуатационные характеристики.

Пример 3

Электрод изготовлен в виде решётки из ниобия толщиной 2 мм размером 200×960 мм. Электрод был подвергнут пескоструйной обработке корундовым порошком с размером частиц 150 мкм при давлении 5,5 атмосфер в течение 30 минут. После пескоструйной обработки электрод промыли от корундового порошка и протравили в растворе, содержащем 120 г/л азотной кислоты и 50 г/л фтористоводородной кислоты, при температуре 25°С в течение 10 минут. На электрод электрохимическим методом из динитродиамминового электролита нанесли платиновое покрытие толщиной 100 мкм. Электрод с платиновым покрытием промыли от электролита, просушили и нагревали в воздухе - атмосфере аргона до 800°С и выдерживали при этой температуре в течение 60 минут, затем медленно в течение 4 часов охлаждали до комнатной температуры. После отжига электрод с платиновым покрытием подвергли механической обработке, а именно горячей ковке, температура 550°С, таким образом, чтобы структура платинового покрытия, дендритно-ориентированного в поперечном направлении, превратилась в покрытие текстурированное в продольном направлении, при этом покрытие становилось гладким блестящим, а толщина покрытия уменьшилась на 12,4%.

Полученный таким образом платино-ниобиевый электрод эксплуатировался в качестве анода в ящичном электролизере для электрохимического синтеза себапиновой кислоты. Электролит (анолит) содержит метанол, себациновую кислоту, температура процесса 50-60°С и напряжение на ванне 12-18 В, анодная плотность тока от 1000 до 2500 А/м2. После эксплуатации анода в течение 3,5 лет (20000 часов) работы он не потерял свои эксплуатационные характеристики. Заметных нарушений платинового покрытия не обнаружено. Отслоения и шелушения платинового покрытия нет. Потеря массы платинового покрытия за весь период эксплуатации составила 1,2%. По своим техническим показателям данный электрод не уступает используемым ранее электродам из платиновой фольги, стоимость которых превышает на порядок стоимость данного анода.

Пример 4

Основа электрода изготовлена методом взрыва и последующей прокатки на вальцах в виде биметаллической пластины из титана с медью внутри. Толщина меди 2 мм, толщина слоев титана 0,5 мм, размер пластины 210×750 мм. Пластина была подвергнута пескоструйной обработке порошком карбида кремния с размером частиц 110 мкм при давлении 5 атмосфер в течение 15 минут. Далее пластину промыли от порошка карбида кремния и протравили в растворе, содержащем 120 г/л серной кислоты при температуре 80°С в течение 40 минут. На пластину методом термического разложения солей гексахлороиридиевой кислоты и хлорида рутения нанесли покрытие из сплава иридий-рутений толщиной 5,3 мкм. Пластину с иридий-рутениевым покрытием нагревали в вакууме до 800°С и после выдержки при этой температуре в течение 30 минут в печи подвергли горячей прокатке при температуре 600°С, в результате чего структура покрытия, дендритно-ориентированного в поперечном направлении, превратилась в покрытие, текстурированное в продольном направлении. уменьшилась пористость, покрытие становилось гладким, а толщина покрытия уменьшилась на 6,4%.

Полученный таким образом электрод эксплуатировался в качестве анода в диафрагменной ванне для электрохимического получения хлора и гидроксида натрия из раствора хлорида натрия. Электролит содержал от 290-300 г/л хлорида натрия, температура 70-90°С и напряжение на ванне 3,2-3,4 В, анодная плотность тока от 1500 до 2000 А/м2.

После эксплуатации анода в течение 3 лет (примерно 19500 часов) работы он не потерял свои эксплуатационные характеристики. Заметных нарушений платинового покрытия не обнаружено. При эксплуатации в аналогичных условиях зарубежных анодов, например компании ДЕ НОРА ЛИДА (Италия), платиновое покрытие за два с половиной года было разрушено на 50% и электрод практически потерял свои эксплуатационные характеристики. Кроме того, использование электрода с бинарной основой титан-медь привело к снижению электрического сопротивления анода и, как следствие, снижению общего напряжения на ванне на 6-7%, а следовательно, на экономии электроэнергии на 6-7% при производстве хлора и щелочи.

Пример 5

Электрод в виде стержня с биметаллической основой диаметром 7 мм, изготовленный методом ротационной ковки, с диметром внутреннего медного стержня 6 мм и толщиной стенки из титана 0,5 мм, длиной 1000 мм. Электрод был подвергнут пескоструйной обработке корундовым порошком с размером частиц 150 мкм при давлении 6,0 атмосфер в течение 15 минут. Далее электрод промыли от корундового порошка и протравили в растворе, содержащем 120 г/л щавелевой кислоты при температуре 90°С в течение 55 минут. На поверхность стержня электрохимическим методом из динитродиамминового электролита нанесли платиновое покрытие толщиной 2,9 мкм. Электрод с платиновым покрытием промыли от электролита, просушили и нагревали в вакууме до 600°С, выдерживали при этой температуре в течение 45 минут, затем медленно в течение 3 часов охлаждали до комнатной температуры. После отжига стержень-электрод с платиновым покрытием подвергли механической обработке, а именно ротационной ковке, таким образом, что структура покрытия, дендритно-ориентированного в поперечном направлении, превратилась в покрытие текстурированное в продольном направлении, при этом покрытие становилось гладким блестящим, а толщина покрытия уменьшилась на 8,4%.

Полученный таким образом электрод в виде цепочки из четырёх последовательно соединённых платино-медно-титановых электродов, соединенных медным кабелем с двойной изоляционной защитой, эксплуатировался в качестве анода для катодной электрохимической защиты в ёмкости, помещенной в сильно минерализованную жидкость до 8 г/л минеральных солей (хлориды сульфаты, нитраты и карбонаты)

После эксплуатации анода при силе тока 30А в течение 10 лет он не потерял свои эксплуатационные характеристики. Заметных нарушений платинового покрытия не обнаружено. Потеря массы платинового покрытия составила около 8,6%. При эксплуатации в аналогичных условиях зарубежных анодов, например компании МЕТАКЕМ, платиновое покрытие на 75% и электрод потеряли свои эксплуатационные характеристики.

Пример 6

Электрод изготовлен в виде сетки из титана с диаметром проволоки 1,5 мм размером 60×150 мм. Электрод был подвергнут пескоструйной обработке корундовым порошком с размером частиц 120 мкм при давлении 4,5 атмосфер в течение 20 минут. После пескоструйной обработки электрод промыли от корундового порошка и протравили в растворе, содержащем 120 г/л щавелевой кислоты при температуре 95°С в течение 50 минут. На электрод электрохимическим методом из сульфатного электролита нанесли родиевое покрытие толщиной 0,12 мкм. Электрод с родиевым покрытием промыли от электролита, просушили и нагревали в атмосфере аргона до 700°С, выдерживали при этой температуре в течение 30 минут, затем медленно в течение 2 часов охлаждали до комнатной температуры. После отжига электрод с родиевым покрытием подвергли механической обработке, а именно прокатке на вальцах, таким образом, чтобы структура родиевого покрытия, дендритно-ориентированного в поперечном направлении, превратилась в мелкозернистое покрытие, текстурированное в продольном направлении, при этом покрытие становилось гладким блестящим, а толщина покрытия уменьшилась на 1,4%.

Полученный таким образом родий-титановый электрод эксплуатировался в качестве анода в ящичном электролизере для электрохимического выделения родия из маточных растворов. Раствор содержал серную кислоту 250 г/л, температура процесса 40-45°С, напряжение на ванне 5-6 В, анодная плотность тока от 1500 до 2000 А/м2. После эксплуатации анода в течение 3,0 лет (16000 часов) работы он не потерял свои эксплуатационные характеристики. Заметных нарушений родиевого покрытия не обнаружено. Отслоения и шелушения родиевого покрытия не наблюдается. Потеря массы родиевого покрытия за весь период эксплуатации составила 2,7 %. По своим техническим показателям данный электрод не уступает используемым ранее электродам из родиевой фольги, стоимость которых превышает на 2 порядка стоимость данного анода.

Пример 7

Электрод в виде пластины с биметаллической основой из серебра и сплава ниобий-титан размером 250×400 мм был изготовлен методом взрыва с последующей прокаткой на вальцах. Толщина внутренней серебряной части пластины 2 мм и толщина внешней части пластины из сплава ниобий-титана 1 мм. Электрод был подвергнут пескоструйной обработке порошком из карбида кремния с размером частиц 150 мкм при давлении 5,0 атмосфер в течение 25 минут. Далее электрод промыли от порошка карбида кремния и протравили в растворе, содержащем 120 г/л серной кислоты, при температуре 90°С в течение 60 минут. На поверхность стержня электрохимическим методом термического разложения солей нанесли иридиевое покрытие толщиной 4,7 мкм. Электрод с иридиевым покрытием промыли от электролита, просушили и нагревали в вакууме до 850°С и выдерживали при этой температуре в течение 45 минут, затем медленно в течение 2 часов охлаждали до комнатной температуры. После отжига электрод с иридиевым покрытием подвергли механической обработке, а именно холодной ковке, таким образом, что структура покрытия, дендритно-ориентированного в поперечном направлении, превратилась в мелкозернистое покрытие, текстурированное в продольном направлении, при этом покрытие становилось гладким блестящим, а толщина покрытия уменьшилась на 3,4%.

Полученный таким образом электрод эксплуатировался в качестве анода в установке для электродиализного опреснения сильно минерализованной воды с концентрацией минеральных солей (хлориды, сульфаты, карбонаты) до 6,5 г/л.

После эксплуатации анода при силе тока 25А и напряжении 5-6 вольт в течение 10 лет он не потерял свои эксплуатационные характеристики. Заметных нарушений иридиевого покрытия не обнаружено. Потеря массы платинового покрытия составила около 4,3%. При эксплуатации в аналогичных условиях зарубежных анодов, например компании МЕТАКЕМ, с иридий-рутениевым покрытием электрод потерял свои эксплуатационные характеристики через 6 лет. При этом расход электроэнергии на опреснение воды с использованием наших анодов был снижен на 5.7% по сравнению с анодами производства компании МЕТАКЕМ.

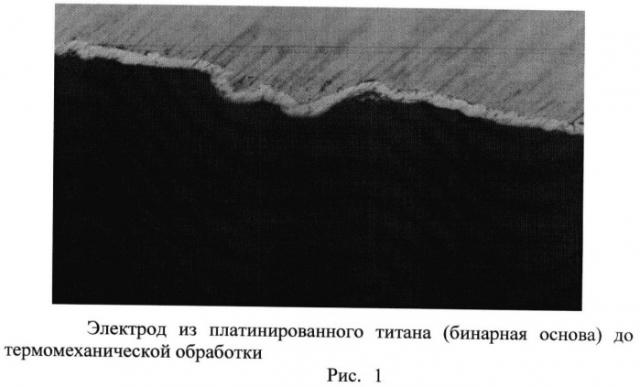

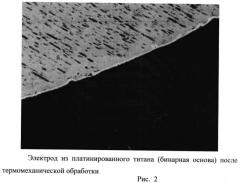

На рис.1 и 2 представлены образцы шлифов электрода (пример 4) соответственно до термомеханической обработки и после термомеханической обработки.

На шлифе, представленном на рис.1, видно, что до термической обработки покрытие более рыхлое, неравномерное, поэтому в процессе эксплуатации наблюдаются разрушения за счет кавитации пузырьков газа, выделяемого на аноде.

На рис.2 представлен образец шлифа после термомеханической обработки. Отжиг электрода с последующей пластической деформацией позволяет получить покрытие электрода более плотным и равномерным, улучшается его структура, что ведет к повышению механической прочности покрытия, увеличению коррозионной стойкости электрода, повышению его срока эксплуатации. Полученный технический результат позволяет расширить области успешного использования электрода.

1. Способ изготовления коррозионно-стойкого электрода, содержащего основу из одного или нескольких металлов, на которую после предварительной подготовки ее поверхности нанесено покрытие, по меньшей мере, из одного металла платиновой группы или их сплава, согласно изобретению, электрод после нанесения на его основу покрытия, по меньшей мере, из одного металла платиновой группы или их сплава, подвергают термомеханической обработке, включающей отжиг электрода, с последующей пластической деформацией в холодном или горячем состоянии.

2. Способ по п.1, отличающийся тем, что отжиг электрода с нанесенным на него покрытием производится в интервале температур 0,3-0,6 от температуры плавления металла покрытия, а пластическую деформацию осуществляют в пределах уменьшения толщины покрытия из металла платиновой группы не более 15%, исключая ноль.

3. Способ по п.1, отличающийся тем, что отжиг осуществляют в вакууме или в инертной атмосфере.

4. Способ по п.1, отличающийся тем, что пластическую деформацию осуществляют ротационной ковкой или прокаткой.

5. Способ по п.1, отличающийся тем, что в качестве основы используют заготовку из вентильного металла - титана, или ниобия, или тантала или их сплавов.

6. Способ по п.1, отличающийся тем, что в качестве основы электрода используют бинарное изделие, содержащее металл с высокой электропроводностью, выбранный из группы - медь, серебро, алюминий, запрессованный внутрь заготовки из вентильного металла.

7. Способ по п.1, отличающийся тем, что электрод с основой из вентильного металла выполнен в виде трубки или стержня, или бруска, или пластины, или сетки, или проволоки, или высечки.

8. Способ по п.1, отличающийся тем, что электрод, основа которого является бинарным изделием, может быть выполнен в виде или трубки, или бруска, или стержня, или пластины, или проволоки.

9. Способ по п.1, отличающийся тем, что нанесение на основу электрода покрытия осуществляют из металлов платиновой группы - платины или иридия, или рутения или родия или их сплавов.

10. Способ по п.1, отличающийся тем, что толщина покрытия составляет 0,1-100 мкм.

11. Способ по п.1, отличающийся тем, что нанесение покрытия из металлов платиновой группы осуществляют, например, электрохимическим осаждением или вакуумно-диффузионным напылением, или термическим разложением соединений металлов платиновой группы - иридия, рутения, платины, родия.

12. Способ по п.1, отличающийся тем, что для улучшения адгезии покрытия из металла платиновой группы к поверхности вентильного металла поверхность вентильного металла перед нанесением покрытия подвергают пескоструйной обработке и последующему травлению.

13. Способ по п.1, отличающийся тем, что пескоструйную обработку осуществляют корундовым порошком или порошком из карбида кремния крупностью 50-150 мкм при давлении 3,0-6,0 атм в течение 15-30 мин.

14. Способ по п.1, отличающийся тем, что травление поверхности вентильного металла - титана или его сплавов осуществляют в растворе серной или щавелевой кислоты при температуре 80-100°С в течение 30-60 мин.

15. Способ по п.1, отличающийся тем, что травление поверхности вентильного металла - ниобия или тантала или их сплавов проводят в смеси азотной и плавиковой кислот при температуре 25-35°С в течение 5-10 мин.

16. Способ по п.1, отличающийся тем, что бинарное изделие изготавливают путем запрессовки металла с высокой электропроводностью в заготовки из вентильного металла с помощью пластической деформации или методом взрыва.

17. Способ по п.1, отличающийся тем, что перед операцией запрессовки удаляют оксидные пленки с внутренней поверхности вентильного металла и внешней поверхности электропроводного металла.

18. Способ по п.1, отличающийся тем, что удаление оксидных пленок осуществляют травлением.

19. Способ по п.1, отличающийся тем, что травление внешней поверхности электропроводного металла осуществляют растворами соляной или азотной кислот при температуре 25-40°С в течение 1-5 мин.

20. Способ по п.1, отличающийся тем, что травление внутренней поверхности вентильного металла - титана или его сплавов осуществляют растворами щавелевой или серной кислот при температуре 80-100°С в течение 30-60 мин, а травление внутренней поверхности вентильного металла - ниобия или тантала или их сплавов осуществляют в смеси растворов азотной и плавиковой кислот при температуре 25-35°С в течение 3-10 мин.