Буровое долото с режущим элементом, спеченным с корпусом шарошки

Иллюстрации

Показать всеГруппа изобретений относится к буровому инструменту, снабженному одной или более вращающимися шарошками, к режущим узлам и способам формирования режущих узлов для такого инструмента. Обеспечивает улучшение рабочих характеристик и долговечности бурового инструмента, повышение устойчивости к абразивному износу. Способ формирования режущего узла для использования в буровом инструменте включает подготовку не полностью спеченного корпуса шарошки, включающего твердые частицы и матричный материал, помещение по меньшей мере одного режущего элемента на этот не полностью спеченный корпус шарошки и спекание корпуса шарошки до конечной плотности с вплавлением в него по меньшей мере одного режущего элемента. Режущий узел для использования в буровом инструменте включает по меньшей мере один режущий элемент, спеченный и составляющий единое целое с корпусом шарошки, причем корпус шарошки включает композитный материал матрица-частицы с первым составом материала, а по меньшей мере один режущий элемент включает композитный материал матрица-частицы со вторым составом материала, отличающимся от первого состава. 3 н. и 17 з.п. ф-лы, 10 ил.

Реферат

Притязание на приоритет

Настоящая заявка претендует на приоритет патентной заявки US 11/710091, поданной 23 февраля 2007 г., на "Буровой инструмент и режущие узлы, режущий элемент которых спечен с корпусом шарошки, и способы его использования".

Область техники

Настоящее изобретение в общем относится к буровому инструменту, снабженному одной или более вращающимися шарошками. В частности, варианты осуществления настоящего изобретения относятся к способам формирования режущих узлов для такого бурового инструмента, в которых шарошка включает композитный материал "матрица-частицы", к режущим узлам, сформированным такими способами, и к буровому инструменту, включающему такие режущие узлы.

Предпосылки создания изобретения

Инструмент для бурения земных пород, включающий долота для роторного бурения, обычно используется для бурения буровых скважин или скважин в земных породах. К одному из типов долот для роторного бурения относится шарошечное коническое долото (также называемое "шарошечным долотом"), которое обычно имеет несколько конических режущих элементов (часто называемых "шарошками" или "резцами"), прикрепленных к лапам, отходящим от корпуса долота. Например, корпус долота шарошечного конического долота может включать три отходящие лапы, на каждой из которых имеется шейка оси опорного подшипника. На каждой из шеек может быть установлена вращающаяся шарошка. Корпус долота также может включать верхний конец с резьбой для присоединения бурового долота к бурильной колонне.

В некоторых шарошечных конических долотах, вращающиеся шарошки могут включать вставки или прессованные пластинки, отформованные из композитного материала "матрица-частица" и закрепленные в сопряженных с ними отверстиях, выполненных в наружной поверхности корпуса шарошки. Вставки выступают из наружной поверхности корпуса шарошки таким образом, что захватывают и разрушают земную породу при прохождении вращающейся шарошки по поверхности земной породы в буровой скважине в процессе бурения. Подобные вставки могут быть сформированы прессованием порошковой смеси в пресс-форме. Порошковая смесь может включать множество твердых частиц (например, карбида вольфрама) и множество частиц, включающих матричный материал (например, металл или сплав металла). Спрессованная порошковая смесь может быть затем спечена с образованием вставки. В некоторых шарошечных конических долотах корпус вращающихся шарошек (или по меньшей мере наружные оболочки вращающихся шарошек) может быть выполнен из стали. Композитный материал "матрица-частица", из которого изготавливаются вставки, может иметь большую устойчивость к абразивному износу по сравнению с корпусом (или по меньшей мере наружной оболочкой) вращающихся шарошек. В процессе бурения износ корпуса вращающейся шарошки может стать настолько большим, что одна или более вставок может выпасть из отверстия, в котором она была закреплена, из-за чрезмерного износа корпуса шарошки вокруг отверстия.

В других шарошечных конических долотах вращающиеся шарошки могут включать зубья, выполненные фрезерованием или механической обработкой непосредственно на наружной поверхности корпуса шарошки. После фрезерования зуба на него может быть нанесен материал твердосплавного упрочнения, а также на калибрующую поверхность и другие поверхности корпуса шарошки, соприкасающиеся с породой, для снижения износа этих поверхностей, соприкасающихся с породой. Материал твердосплавного упрочнения обычно включает композитный материал "матрица-частица". Например, материал твердосплавного упрочнения может включать зерна или гранулы из карбида вольфрама, заключенные в металле или сплаве металла.

Для нанесения твердосплавного упрочняющего композитного материала "матрица-частица" на поверхность детали, например, бурового инструмента, могут быть использованы различные известные способы. Например, из матричного материала может быть сформирована полая цилиндрическая трубка, которая может быть заполнена твердыми частицами (например, карбида вольфрама). По меньшей мере, один конец трубки может быть заглушен и помещен вблизи поверхности детали. Затем заглушенный конец трубки может расплавляться электрической дугой или пламенем горелки. При расплавлении трубки частицы карбида вольфрама внутри полой цилиндрической трубки смешиваются с расплавленным матричным материалом при его нанесении на деталь. В других способах вместо полой трубки, включающей матричный материал и заполненной твердыми частицами, может быть использован по существу сплошной стержень, включающий твердосплавный упрочняющий композитный материал "матрица-частица".

Для нанесения твердосплавного упрочняющего материала на наружную поверхность детали может быть использована также и технология дуговой сварки (наплавки). Например, между электродом и областью на наружной поверхности детали, куда необходимо нанести твердосплавный упрочняющий материал, может быть сформирована электрическая дуга. Сквозь плазменную дугу или вблизи нее на область наружной поверхности детали может быть направлен поток порошковой смеси, включающий как твердые частицы, так и частицы, содержащие матричный материал. Выделяющееся в дуге тепло расплавляет по меньшей мере частицы матричного материала с образованием сварочной ванны на поверхности детали, которая в дальнейшем затвердевает, образуя твердосплавный упрочняющий композитный материал "матрица-частица".

Нанесение твердосплавных упрочняющих покрытий может быть весьма трудоемким процессом, а достижение воспроизводимости толщины и однородности покрытия может вызывать сложности. Кроме того, нанесение твердосплавного упрочняющего материала на зубья вращающейся шарошки может ухудшить остроту режущих кромок зубьев. Может выполняться некоторая шлифовка твердосплавного покрытия для получения желаемой формы. В US 6766870 раскрыт способ придания нужной формы упрочненным зубьям посредством повторной механической обработки. Однако операция заточки упрочненных зубьев посредством шлифовки добавляет технологическую операцию и увеличивает трудоемкость и стоимость механических работ при изготовлении шарошечного конического долота.

Раскрытие изобретения

В настоящем изобретении предлагается способ формирования режущих узлов для использования в буровом инструменте. Этот способ включает спекание не полностью спеченного корпуса шарошки до требуемой конечной плотности для вплавления по меньшей мере одного режущего элемента (в настоящем описании также называется вставкой) в корпус шарошки. Не полностью спеченный корпус шарошки может включать твердые частицы и матричный материал.

В настоящем изобретении также предлагается режущий узел для использования на буровом инструменте, имеющий один или более режущих элементов, спеченных совместно с корпусом шарошки и составляющих с ним единое целое. Как корпус шарошки, так и режущие элементы, могут включать композитный материал "матрица-частица". Состав материала корпуса шарошки может отличаться от состава материала по меньшей мере одного из режущих элементов.

Также предлагается буровой инструмент, имеющий по меньшей мере один такой режущий узел, закрепленный на шейке оси опорного подшипника с возможностью вращения.

Описание чертежей

В то время как описание завершается формулой, в которой конкретно определяются и ясно заявляются объекты настоящего изобретения, преимущества настоящего изобретения будут лучше понятны из приведенного ниже описания изобретения и приложенных чертежей, на которых:

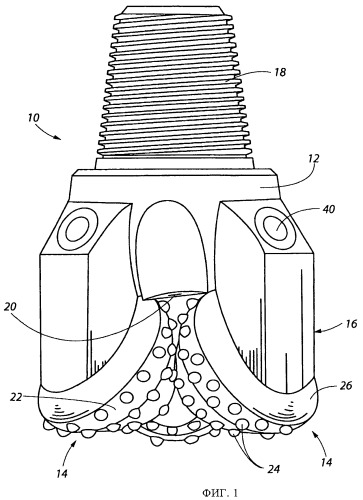

на фиг.1 представлен вид сбоку бурового долота в соответствии с вариантом осуществления настоящего изобретения;

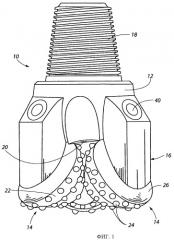

на фиг.2 представлен вид фрагмента сечения варианта осуществления вращающегося режущего узла, включающего шарошку, который может быть использован в буровом долоте, показанном на фиг.1;

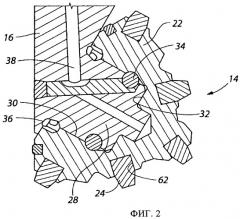

на фиг.3 схематически иллюстрируется способ формования шарошки вращающегося режущего узла в соответствии с вариантом осуществления настоящего изобретения;

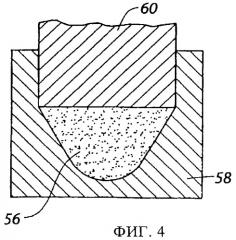

на фиг.4 схематически иллюстрируется другой способ формования шарошки вращающегося режущего узла в соответствии с другим вариантом осуществления настоящего изобретения;

на фиг.5А-5В иллюстрируется один вариант осуществления способа, который может быть использован для формирования шарошки вращающегося режущего узла, в соответствии с настоящим изобретением, например вращающегося режущего узла, показанного на фиг.2;

на фиг.6А-6В иллюстрируется другой вариант осуществления способа, который может быть использован для формирования шарошки вращающегося режущего узла, в соответствии с настоящим изобретением, например вращающегося режущего узла, показанного на фиг.2;

на фиг.7 представлен вид сбоку другого варианта осуществления бурового долота в соответствии с настоящим изобретением;

на фиг.8 представлен вид фрагмента разреза, иллюстрирующий другой вариант осуществления вращающегося режущего узла, включающего шарошку, в соответствии с изобретением, который может быть использован в буровом долоте, показанном на фиг.7;

на фиг.9 представлен вид фрагмента разреза одного варианта осуществления конструкции зуба, который может быть использован при создании вращающегося режущего узла, например режущего узла, показанного на фиг.8;

на фиг.10 представлен вид фрагмента разреза другого варианта осуществления конструкции зуба, который может быть использован при создании вращающегося режущего узла, например режущего узла, показанного на фиг.8.

Способы выполнения изобретения

Приведенные здесь чертежи не являются реальными изображениями какого-либо конкретного материала, устройства, системы или способа, а иллюстрируют идеализированные представления, используемые для описания изобретения. Кроме того, одни и те же элементы на разных чертежах могут иметь одинаковые цифровые обозначения.

Термин "зеленый" (green) может использоваться в соответствующей литературе как эквивалент используемого в настоящем описании термина "неспеченный".

Термин "неспеченный (зеленый корпус) долота" в настоящем описании означает неспеченную конструкцию, содержащую множество отдельных частиц, скрепляемых связующим материалом.

Термин "коричневый" (brown) может использоваться в соответствующей литературе как эквивалент используемого в настоящем описании термина "частично спеченный".

Термин "частично спеченный (коричневый) корпус долота" в настоящем описании означает частично спеченную конструкцию, содержащую множество частиц, по меньшей мере некоторые из которых частично срослись, с образованием по меньшей мере частичного соединения между соседними частицами. Частично спеченные корпуса могут быть сформированы посредством частичного спекания неспеченного корпуса.

Термин "спекание" в настоящем описании означает уплотнение порошкового компонента, включающее удаление по меньшей мере части пор между частицами в исходном состоянии (сопровождается усадкой), в сочетании со слипанием и скреплением соседних частиц.

Используемый здесь термин "сплав [металла]" (где [металл] представляет собой любой металл) означает технически чистый [металл] в составе сплавов металла, где процентное весовое содержание [металла] превышает процентное весовое содержание любого другого компонента сплава.

Используемый здесь термин "состав материала" означает химический состав и микроструктуру материала. Другими словами, материалы, имеющие одинаковый химический состав, но различную микроструктуру, считаются имеющими различный состав материала.

Используемый здесь термин "карбид вольфрама" означает любой материал, содержащий химические соединения вольфрама и углерода, например WC, W2C и комбинации WC и W2C. Карбид вольфрама включает, например, литой карбид вольфрама, спеченный карбид вольфрама и макрокристаллический карбид вольфрама.

Глубина пробуриваемых буровых скважин продолжает увеличиваться по мере того, как уменьшается число нефтегазоносных пластов, залегающих на малой глубине. Это увеличение глубин буровых скважин приводит к тому, что требования к эксплуатационным характеристикам и долговечности долот приближаются к пределам, характерным для обычных буровых долот. Часто для пробуривания одной скважины требуется использовать несколько буровых долот, а замена бурового долота на бурильной колонне может быть дорогой процедурой.

В целях улучшения рабочих характеристик и долговечности долот для роторного бурения земных пород проводятся исследования новых композитных материалов "матрица-частицы". В качестве примера, не ограничивающего изобретение, корпуса долот с запрессованными резцами для роторного бурения земных пород, включающие такие композитные материалы "матрица-частицы", и способы формирования таких корпусов раскрыты в находящихся в рассмотрении патентных заявках US 11/271153, поданной 10 ноября 2005 г., и US 11/272439, также поданной 10 ноября 2005 г. Кроме того, буровые долота с вращающимися режущими узлами, содержащие шарошки, сформированные из таких композитных материалов "матрица-частицы", а также способы формирования таких шарошек, раскрыты в находящейся в рассмотрении патентной заявке US 11/487890, поданной 17 июля 2006 г.

Буровое долото 10 в соответствии с вариантом осуществления настоящего изобретения показано на фиг.1. Буровое долото 10 включает корпус 12 долота и несколько вращающихся режущих узлов 14. Корпус 12 долота может включать несколько лап 16 долота, составляющих с ним единое целое, а в верхнем конце корпуса 12 долота может быть сделана резьба 18 для присоединения к бурильной колонне. Корпус 12 долота может иметь форсунки 20 для выпуска бурового раствора в буровую скважину, который в процессе бурения возвращается на поверхность вместе с осколками породы. Каждый из вращающихся режущих узлов 14 включает шарошку 22, содержащую композитный материал "матрица-частицы" и несколько режущих элементов, например показанные режущие вставки 24. Каждая шарошка 22 может иметь коническую калибрующую поверхность 26. Кроме того, каждая шарошка 22 может отличаться особой конфигурацией режущих вставок 24 или режущих элементов, благодаря которой шарошки 22 могут вращаться в непосредственной близости друг к другу, не мешая друг другу.

На фиг.2 представлен вид сечения, иллюстрирующий один из вращающихся режущих узлов 14 бурового долота 10, показанного на фиг.1. Видно, что на каждой лапе долота имеется шейка 28 оси опорного подшипника. Шарошка 22 может закрепляться на шейке 28 оси опорного подшипника и вращаться вокруг нее. Каждая шарошка 22 может иметь центральную полость 30 цилиндрической формы и может образовывать поверхность подшипника скольжения, примыкающую к шейке 28 оси опорного подшипника. Полость 30 может включать плоский упорный бурт 32, который принимает нагрузку бурильной колонны, действующую на шарошку 22. Как показано в данном примере, шарошка 22 может удерживаться на шейке 28 оси опорного подшипника несколькими фиксирующими шариками 34, расположенными в соответствующих пазах на поверхностях полости 30 шарошки и шейки 28 оси опорного подшипника. Кроме того, узел 36 уплотнения может герметизировать зазор в подшипнике между полостью 30 шарошки и шейкой 28 оси опорного подшипника. Узел 36 уплотнения может представлять собой металлическое торцевое уплотнение, как это показано на чертеже, либо может быть узлом уплотнения другого типа, например эластомерным узлом уплотнения.

В зазоры подшипника между полостью 30 и шейкой 28 оси опорного подшипника может подаваться смазка по каналам 38 для смазки. Каналы 38 для смазки могут проходить к резервуару, включающему компенсатор 40 давления (см. фиг.1).

Как упоминалось выше, шарошка 22 может включать спеченный композитный материал "матрица-частицы", содержащий множество твердых частиц, распределенных по матричному материалу. В некоторых вариантах осуществления шарошка 22 может состоять, в основном, из композитного материала "матрица-частицы". Твердые частицы могут включать алмаз или керамические материалы, например карбиды, нитриды, оксиды и бориды (включая карбид бора (В4С)). В частности, твердые частицы могут включать карбиды или бориды на основе, например, W, Ti, Mo, Nb, V, Hf, Ta, Cr, Zr, Al и Si В качестве примера, не ограничивающего изобретение, материалы, которые могут быть использованы для формирования твердых частиц, включают карбид вольфрама (WC, W2C), карбид титана (TiC), карбид тантала (TaC), диборид титана (TiB2), карбиды хрома, нитрид титана (TiN), карбид ванадия (VC), оксид алюминия (Al2O3), нитрид алюминия (AlN), нитрид бора (BN) и карбид кремния (SiC). Кроме того, для получения заданных физических свойств и характеристик композитного материала "матрица-частицы" могут быть использованы комбинации различных твердых частиц. Твердые частицы могут быть получены с использованием известных технологий. Наиболее подходящие материалы для твердых частиц имеются на рынке, а создание других находится в пределах компетенции специалистов.

Матричный материал может включать, например, сплавы на основе кобальта, железа, никеля, никеля и железа, кобальта и никеля, железа и кобальта, алюминия, меди, магния и титана. Матричный материал может также быть выбран из технически чистых элементов, например кобальта, алюминия, меди, магния, титана, железа и никеля. В качестве примера, не ограничивающего изобретение, матричный материал может включать углеродистую сталь, легированную сталь, нержавеющую сталь, инструментальную сталь, суперсплавы никеля или кобальта и сплавы на основе железа или никеля с малым температурным расширением, например INVAR®. В настоящем описании термином "суперсплав" обозначаются сплавы на основе железа, никеля и кобальта, имеющие по меньшей мере 12 мас.% хрома. В качестве других примеров сплавов, которые могут быть использованы в качестве матричного материала, можно упомянуть аустенитные стали, суперсплавы на основе никеля, например INCONEL® 625M или Rene 95, и сплавы типа INVAR®, обладающие коэффициентом температурного расширения, близким к коэффициенту температурного расширения твердых частиц, используемых в композитном материале с частицами. Согласование коэффициентов температурного расширения матричного материала и твердых частиц позволяет уменьшить остроту проблемы остаточных напряжений и термической усталости. Другим примером подходящего матричного материала может служить аустенитная марганцовистая сталь Хадфильда (железо с примерно 12 мас.% марганца и 1,1 мас.% углерода).

В одном варианте осуществления настоящего изобретения спеченный композитный материал "матрица-частицы" может включать множество частиц карбида вольфрама -400 меш по ASTM (стандарт Американского общества по испытанию материалов). Например, частицы карбида вольфрама могут в основном состоять из WC. В настоящем описании выражение "частицы -400 меш по ASTM" означает частицы, которые проходят через сито №400 согласно стандарту ASTM, как это указано в спецификации ASTM Е-11-04 под названием "Технические нормативы для проволочной ткани и сеток для целей тестирования". Такие частицы карбида вольфрама могут иметь диаметр примерно менее 38 микрон. Матричный материал может включать сплав металла, примерно 50 мас.% которого составляет кобальт и 50 мас.% - никель. Такие частицы карбида вольфрама могут составлять примерно от 60 до 95 мас.% композитного материала, а матричный материал может составлять примерно от 5 до 40 мас.% композитного материала. Более точно, частицы карбида вольфрама могут составлять примерно от 70 до 80 мас.% композитного материала, а матричный материал может составлять примерно от 20 до 30 мас.% композитного материала.

В другом варианте осуществления настоящего изобретения спеченный композитный материал "матрица-частицы" может включать множество частиц карбида вольфрама -635 меш по ASTM. В данном описании выражение "частицы -635 меш по ASTM" означает частицы, которые проходят через сито №635 согласно стандарту ASTM, как это указано в спецификации ASTM Е11-04 под названием "Технические нормативы для проволочной ткани и сеток для целей тестирования". Такие частицы карбида вольфрама могут иметь диаметр менее примерно 20 микрон. Матричный материал может содержать сплав металла на основе кобальта, содержащий по существу технически чистый кобальт. Например, содержание кобальта в таком матричном материале может превышать примерно 98 мас.%. При этом частицы карбида вольфрама могут составлять примерно от 60 до 95 мас.% композитного материала, а матричный материал может составлять примерно от 5 до 40 мас.% композитного материала. После формирования шарошка 22 может обладать твердостью примерно в диапазоне от 75 до 92 единиц по шкале А по Роквеллу.

На фиг.3, 4 и 5А-5В иллюстрируются варианты осуществления способа, который может быть использован для формирования шарошки 22 и режущего узла 14, показанного на фиг.2. В общем, этот способ включает подготовку порошковой смеси, прессование порошковой смеси для формирования заготовки, формирования из заготовки неспеченного или частично спеченного корпуса шарошки и спекание неспеченного или частично спеченного корпуса шарошки до требуемой конечной плотности.

На фиг.3 иллюстрируется способ прессования порошковой смеси 42 для формирования неспеченной заготовки, которая может быть использована для формирования шарошки 22. Как показано на фиг.3, порошковая смесь 42 может прессоваться при существенно изостатическом давлении в пресс-форме или контейнере 44. Порошковая смесь 42 может включать множество описанных выше твердых частиц и множество частиц, содержащих матричный материал, также описанный ранее. В варианте осуществления порошковая смесь 42 также может включать одну или более добавок, например связующие вещества (например, органические материалы, например воск) для обеспечения конструктивной прочности спрессованного порошкового компонента, пластификаторы для повышения пластичности связующего вещества и смазывающие или уплотняющие добавки для снижения трения между частицами и обеспечения смазки при прессовании.

Контейнер 44 может включать влагонепроницаемый деформируемый элемент 46. Например, влагонепроницаемый деформируемый элемент 46 может представлять собой по существу цилиндрический мешок, содержащий деформируемый и непроницаемый полимерный материал, который может представлять собой эластомер, например резина, синтетический каучук, силикон или полиуретан. Контейнер 44 также может включать герметизирующую плиту 48, которая по существу может обладать жесткостью. Деформируемый элемент 46 может быть заполнен порошковой смесью 42, которая в варианте осуществления при воздействии вибрации равномерно распределяется внутри деформируемого элемента 46. К деформируемому элементу 46 может быть прикреплена либо присоединена герметизирующая плита 48, обеспечивающая между ними влагонепроницаемое уплотнение.

Контейнер 44 вместе с находящейся внутри порошковой смесью 42 может быть помещен в камеру 50 давления. Для обеспечения доступа внутрь камеры 50 давления может использоваться съемная крышка 52. Газ (например, воздух или азот) или текучая среда (например, вода или масло), которая может быть по существу несжимаемой, нагнетается в камеру 50 давления под высоким давлением через отверстие 54 посредством насоса (не показан). Под действием высокого давления текучей среды может происходить деформация деформируемого элемента 46, и давление текучей среды может передаваться порошковой смеси 42 по существу равномерно. Давление внутри камеры 50 давления при изостатическом прессовании может превышать 35 МПа (примерно 5000 фунтов/кв. дюйм). Более точно, давление внутри камеры 50 давления при изостатическом прессовании может превышать примерно 138 МПа (примерно 20000 фунтов/кв. дюйм).

В других вариантах для уплотнения порошковой смеси 42 внутри эластичного контейнера 44 может создаваться вакуум, а к наружной поверхности деформируемого элемента 46 контейнера 44 может прикладываться давление более примерно 0,1 МПа (примерно 15 фунтов/кв. дюйм, например атмосферное). Изостатическим прессованием порошковой смеси 42 может быть отформована заготовка из неспеченного порошка, которая после прессования может быть извлечена из камеры 50 давления и контейнера 44 для выполнения механической обработки. В некоторых вариантах осуществления полученная заготовка может иметь в целом цилиндрическую конфигурацию.

Фиг.4 иллюстрирует выполнение другого варианта способа прессования порошковой смеси 56 для формования неспеченной заготовки, который может быть использован при формировании шарошки 22, показанной на фиг.2. Выполнение способа, проиллюстрированного на фиг.4, включает формование заготовки с использованием жесткой пресс-формы 58, в камеру которой помещается порошковая смесь 56. Порошковая смесь 56 может быть аналогична порошковой смеси 42, используемой при выполнении способа, иллюстрируемого фиг.3. Полость пресс-формы 58 может иметь в целом коническую форму и использоваться для формовании заготовки в целом конической формы. В другом варианте полость может быть цилиндрической и может использоваться для формования цилиндрической заготовки. Поршень или плунжер 60 образует герметичное сочленение со стенками пресс-формы 58. На поршень 60 может воздействовать сила, и порошковая смесь может быть спрессована в неспеченную заготовку определенной формы, пригодную для ее механической обработки.

Неспеченная заготовка, отформованная способом, показанным на фиг.3 либо на фиг.4, может быть подвергнута механической обработке в неспеченном состоянии для формирования неспеченного корпуса 22А шарошки, показанного на фиг.5А. При осуществлении других способов неспеченная заготовка может быть частично спечена для формирования частично спеченной заготовки, и уже частично спеченная заготовка может быть подвергнута механической обработке для формирования частично спеченного корпуса шарошки (не показан). Плотность частично спеченной заготовки ниже плотности полностью спеченной, что облегчает ее механическую обработку. Неспеченные или частично спеченные структуры, например неспеченный корпус 22А шарошки, частично спеченный корпус шарошки либо неспеченная или частично спеченная заготовка, могут быть подвергнуты механической обработке практически так же, как и известные стальные шарошки. Однако, поскольку при дальнейшем спекании может возникнуть усадка, размеры неспеченных или частично спеченных структур должны быть заданы с припуском для компенсации усадки.

На фиг.5А показан неспеченный корпус 22А шарошки, который может быть использован для формирования режущего узла 14 (фиг.1-2). Как показано на фиг.5А, в некоторых вариантах осуществления неспеченный корпус 22А шарошки может иметь общую форму, соответствующую требуемой окончательной форме шарошки 22, и может включать различные элементы, например центральную полость 30 для создания поверхности подшипника скольжения, прилегающей к шейке 28 оси опорного подшипника (фиг.2), и отверстия 62 для установки в них режущих вставок 24 (фиг.2).

При желании в отверстия 62 могут быть вставлены вытесняющие элементы 64 для сохранения нужного размера, формы и ориентации каждого из отверстий 62 во время последующего спекания. Вытесняющие элементы 64 могут включать штифты, размеры которых соответствуют требуемым окончательным размерам отверстия 62, которые должны быть сформированы в шарошке 22 для каждой вставки 24. Вытесняющие элементы 64 могут быть выполнены из материала, который сохраняет твердость и стабильность при температуре спекания, например керамики. Кроме того, вытесняющие элементы 64 могут быть выполнены из пористого и (или) полого материала для упрощения их извлечения из полученной после окончательного спекания шарошки 22. Диаметр отверстий 62 может быть больше, чем у вытесняющих элементов 64 перед спеканием, и они могут подвергнуться усадке в процессе спекания до диаметра вытесняющих элементов 64.

В некоторых вариантах осуществления показанный на фиг.5А неспеченный корпус 22А может быть нагрет и спечен в печи до требуемой конечной плотности для формирования полностью спеченной шарошки 22, показанной на фиг.5Б. Полностью спеченная шарошка 22 на фиг.5Б показана с извлеченными после окончательного спекания вытесняющими элементами 64 (см. фиг.5А).

В некоторых вариантах осуществления печь может представлять собой вакуумную печь для создания вакуума в процессе спекания. В других вариантах осуществления печь может включать камеру давления для воздействия на шарошку избыточным давлением в процессе спекания. Кроме того, в печи может быть предусмотрено создание управляемой атмосферы. Например, в печи при спекании шарошки может создаваться атмосфера, лишенная кислорода.

В качестве примера, не ограничивающего изобретение, может потребоваться получение шарошки 22, включающей спеченный карбид вольфрама. Для формирования такой шарошки может быть отформован неспеченный корпус 22А шарошки включающий множество частиц, включающих карбид вольфрама и множество частиц, включающих матричный материал на основе кобальта, причем эти частицы скреплены друг с другом органическим связующим материалом. При осуществлении этих способов спекание неспеченного корпуса 22А шарошки может выполняться при температурах примерно в интервале 500°C и 1500°C. Температура спекания может быть различной для конкретных составов композитного материала "матрица-частицы".

В процессе спекания неспеченный корпус 22А шарошки может испытывать усадку и уплотнение по мере того, как он спекается до конечной плотности, образуя шарошку 22. После спекания шарошка 22 может приобрести необходимую внешнюю конфигурацию, включая отверстия 62 и центральную полость 30. Для этих поверхностей может потребоваться некоторая дополнительная механическая обработка, либо она может и не понадобиться. Полость 30 либо другие поверхности после спекания могут быть подвергнуты механической обработке. Например, стенки отверстия полости 50 могут быть прошлифованы и отполированы для достижения требуемой чистоты поверхности.

Как показано на фиг.5В, после завершения формирования шарошки 22 и удаления вытесняющих элементов 64 в отверстиях 62 могут быть закреплены режущие вставки 24. Размер и форма режущих вставок 24 могут выбираться так, чтобы обеспечивалась плотная и надежная тугая посадка режущих вставок 24 в отверстиях 62. В других вариантах осуществления режущие вставки 24 могут быть закреплены в отверстиях 62 посредством связующего вещества. В других вариантах осуществления режущие вставки 24 могут быть закреплены в отверстиях 62 посредством пайки или пайки тугоплавким припоем.

Центральная полость 30 может быть подвергнута чистовой механической обработке, и шарошка 22 может быть установлена на шейку 28 оси опорного подшипника обычным способом (фиг.2). Режущие вставки 24 могут быть сформированы отдельно от шарошки 22 аналогичным с шарошкой 22 способом. Хотя режущие вставки 24 могут быть выполнены из спеченного композитного материала "матрица-частицы", состав композитного материала "матрица-частицы" режущих вставок 24 может отличаться от состава композитного материала "матрица-частицы" шарошки 22.

При осуществлении других способов, вместо того чтобы формировать неспеченную или частично спеченную заготовку, включающую спеченный композитный материал "матрица-частицы", и механически обрабатывать неспеченную или частично спеченную заготовку для получения неспеченного или частично спеченного корпуса шарошки, неспеченная заготовка может быть спечена до желаемой конечной плотности для получения полностью спеченной заготовки. Затем такая полностью спеченная заготовка может быть обработана механически для получения полностью спеченной шарошки 22, показанной на фиг.5Б, с использованием обычных технологий механической обработки или ультразвуковой обработки материалов. Поскольку механическая обработка полностью спеченной заготовки может представлять трудности, этот процесс может быть облегчен использованием ультразвуковой обработки. Например, технология ультразвуковой обработки может включать воздействие на инструмент высокочастотной вибрацией, под действием которой улучшается удаление материала с полностью спеченной заготовки.

Фиг.6А-6В иллюстрируют другие варианты осуществления способа, который может быть использован для формирования режущего узла (например, показанного на фиг.3 режущего узла 14), в соответствии с настоящим изобретением. Как более подробно показано далее, способ в общем включает подготовку не спеченной до конца неспеченной или частично спеченной шарошки, имеющей несколько отверстий, введение вставок в отверстие в неспеченной или частично спеченной шарошке и спекание получившейся конструкции до требуемой конечной плотности для прикрепления вставок к шарошке. При этом вставки могут быть спечены совместно с шарошкой и составят с ней единое целое. В некоторых вариантах осуществления вставки могут включать не спеченные до конца неспеченные или частично спеченные вставки, и неспеченные или частично спеченные вставки могут быть спечены до требуемой конечной плотности одновременно с шарошкой. В других вариантах осуществления вставки могут быть полностью спечены, когда они вставлены в соответствующие отверстия неспеченной или частично спеченной шарошки.

Далее вставки могут отличаться градиентом состава, изменяющегося от области или областей, прилегающих к границе раздела между вставками и шарошкой, и областью или областями вблизи поверхности, захватывающей породу, или поверхностями вставок. Например, для области вставок вблизи границы раздела между вставками и шарошкой состав материала может быть выбран так, чтобы облегчить или улучшить сцепление вставок с шарошкой, в то время как в области вблизи поверхности, захватывающей породу, или поверхности вставок, выбор состава материала может обеспечивать улучшение одного или более свойств или характеристик материала, например твердости, прочности, долговечности и износостойкости. В качестве примера, не ограничивающего изобретение, области вставок вблизи границы раздела между вставками и шарошкой могут имеет первый матричный материал, по существу аналогичный матричному материалу шарошки, в то время как области, прилегающие к поверхности, захватывающей породу, или поверхностям вставок, могут иметь второй матричный материал, выбор которого обеспечивает улучшение одного или более свойств вставок - твердости, прочности, долговечности и износостойкости. В таких вариантах осуществления концентрация во вставках первого матричного материала и второго матричного материала может изменяться либо непрерывно, либо ступенчато, между областями, прилегающими к границе раздела, и областями, прилегающими к поверхности, захватывающей породу.

Как показано на фиг.6, неспеченный корпус 22А шарошки может быть сформирован или подготовлен иным путем, как это было описано в связи с фиг.5А. Может быть подготовлено несколько неспеченных режущих вставок 24А. Каждая из неспеченных режущих вставок 24А может включать множество твердых частиц и множество частиц, содержащих матричный материал, а частицы могут скрепляться друг с другом органическим связующим материалом. Как упоминалось выше, состав неспеченных режущих вставок 24А может отличаться от состава неспеченного корпуса 22А шарошки. Кроме того, неспеченные режущие вставки 24А могут отличаться градиентом состава, который изменяется от области или областей, прилегающих к границе раздела между вставками и шарошкой, и областью или областями вблизи поверхности, захватывающей породу, или поверхностями вставок, как об этом упоминалось выше.

При осуществлении некоторых способов, дополнительные неспеченные элементы или компоненты, помимо неспеченных режущих вставок 24А, также могут прикрепляться к неспеченному корпусу 22А шарошки перед спеканием. В качестве примера, не ограничивающего изобретение, один или более неспеченных опорных элементов 68А, определяющих опорные поверхности шарошки, могут быть закреплены внутри центральной области 30 неспеченного корпуса 22А шарошки. По аналогии с неспеченными режущими вставками 24А каждый из неспеченных опорных элементов 68А может включать множество твердых частиц и множество частиц, содержащ