Способ разработки маломощного пологого рудного тела

Иллюстрации

Показать всеИзобретение относится к горному делу и может быть использовано при подземной разработке маломощных пологих рудных месторождений полезных ископаемых. Способ включает проведение центральной и фланговых подготовительных выработок, крепление их анкерной крепью в кровле, управление горным давлением закладкой выработанного пространства, транспорт отбитой руды по подготовительным выработкам посредством самоходного оборудования с осуществлением вентиляции, подачи закладочной смеси, водоотлива, погрузки и транспорта горной массы, а также вспомогательных процессов горного производства происходит на одном подготовительном горизонте, пройденном по рудному телу и поддерживаемом в искусственном массиве. Приконтурная часть выработок предварительно формируется путем проходки смежных с подготовительной выработкой очистных камер, установкой в них металлической арматуры и заполнением твердеющей закладкой, после чего проходят подготовительную выработку по руде под защитой уже сформированной крепи в виде армированного закладочного железобетонного массива. Повышается эффективность разработки. 3 ил.

Реферат

Предлагаемое изобретение относится к горному делу, в частности к способам разработки пологих маломощных рудных залежей системами с закладкой выработанного пространства.

Известен способ разработки маломощных пологих залежей (калийных солей), включающий проведение подготовительных выработок на одном горизонте, расположенном в залежи полезного ископаемого. Подготовительные выработки, по которым осуществляется движение самоходного оборудования, разделены рудными целиками, остающимися в потерях полезного ископаемого. Выемка руды осуществляется камерно-столбовой системой разработки, которая представляет собой проходку штрекообразных выработок-заходок [1] механическими комбайнами. Недостатком этого способа разработки являются большие эксплуатационные потери полезного ископаемого из-за необходимости оставления рудных целиков между заходками и целиков между подготовительными выработками.

В качестве прототипа принят способ разработки маломощных рудных залежей пологого падения с закладкой выработанного пространства, включающий проведение трех подготовительных горизонтов: полевого вентиляционно-закладочного горизонта, расположенного над рудным горизонтом и служащего для подачи закладки и выдачи отработанного воздуха; полевого откаточного горизонта, расположенного под рудным горизонтом и служащего для откатки отбитой руды в железнодорожных вагонетках; рудного горизонта, служащего для добычи и доставки руды в рудоспуски, пройденные до откаточного горизонта. Из рудоспусков руда грузится в железнодорожные вагонетки. Выемка руды осуществляется штрекообразными заходками [1] в сплошном или камерно-целиковом порядке с использованием самоходного горного оборудования.

Недостатками прототипа являются:

- большой объем породной проходки при проведении двух полевых горизонтов, подготавливающих залежь к выемке;

- большие эксплуатационные затраты на поддержание подготовительных выработок;

- высокая вероятность проявления динамических форм горного давления в хрупких вмещающих породах;

- опасность метановыделения вмещающих пород, их нагрева и фильтрации в выработку воды.

Перечисленные недостатки связаны с отсутствием схем рудной подготовки, адаптированных для условий отработки пологих залежей с закладкой, и технологии формирования подготовительных выработок в закладочном массиве, исключающей проходку по бетону и позволяющей создавать приконтурный массив с заданными свойствами.

Цель изобретения - повышение эффективности разработки пологих рудных пластов за счет существенного сокращения объемов проходки подготовительных выработок по пустым породам.

Опытом отработки калийной соли на Старобинском месторождении доказано, что ведение горных работ по выемке маломощных рудных залежей возможно с использованием одного подготовительного горизонта, пройденного и поддерживаемого в рудном теле. При этом рудные целики, вмещающие подготовительные выработки, идут в потери полезного ископаемого. Основными особенностями пологопадающих рудных залежей, отрабатываемых с закладкой выработанного пространства, являются либо высокая ценность извлекаемых запасов, либо сложная геомеханическая обстановка, что исключает оставление в недрах рудных целиков. Первая причина - это резкое снижение рентабельности при оставлении высокоценных руд в потерях, вторая - способность рудных целиков накапливать высокие концентрации напряжений, повышающие вероятность динамических форм проявления горного давления. При использовании твердеющей закладки для управления горным давлением существует возможность использовать закладочный массив в качестве пластичной вмещающей среды для подготовительных выработок.

Поставленная цель достигается тем, что в способе разработки маломощного пологого рудного тела камерной системой, включающем проведение подготовительных выработок, крепление их анкерной крепью в кровле, управление горным давлением закладкой выработанного пространства, транспорт отбитой руды по подготовительным выработкам посредством самоходного оборудования с осуществлением вентиляции, подачи закладочной смеси, водоотлива, погрузки и транспорта горной массы, а также вспомогательных процессов горного производства происходит на одном подготовительном горизонте, выработки которого, пройденные по рудному телу, поддерживаются в искусственном массиве, приконтурная часть выработок предварительно формируется путем проходки смежных с подготовительной выработкой очистных камер, установкой в них металлической арматуры и заполнением твердеющей закладкой, после чего проходят подготовительную выработку по руде под защитой уже сформированной крепи в виде армированного закладочного (железобетонного) массива.

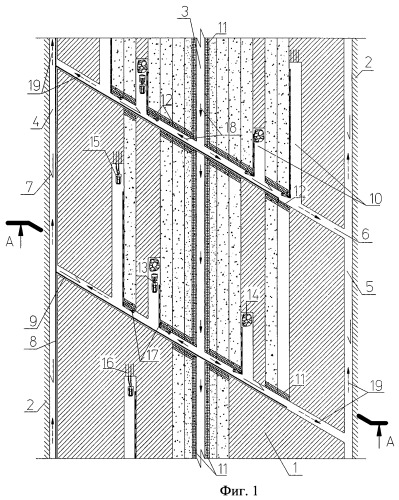

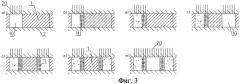

На фиг.1 показана принципиальная схема отработки камерной системой маломощного пологопадающего рудного тела, подготовленного одним горизонтом, включающим центральную, фланговые и панельные подготовительные выработки; на фиг.2 показан разрез А-А по панельному уклону, на фиг.3 показана последовательность формирования в закладочном массиве центральной подготовительной выработки, в приконтурной части которой устанавливается армирующий материал.

Способ разработки может быть реализован следующим образом. Перед началом ведения очистных работ в маломощном рудном теле 1, залегающего во вмещающих породах 2, производят его раскройку так, чтобы центральная 3, фланговые 4, 5 и панельные 6 подготовительные выработки имели угол наклона 7 менее предельного угла эффективной работы используемого самоходного оборудования, равный в настоящее время 14°, и не образовывали ям. Этот диапазон обусловлен также необходимостью самотечной подачи закладочной смеси ко всем планируемым к отработке камерам и обеспечением нормального режима водоотлива.

Подача закладочной смеси осуществляется по закладочным трубопроводам, проложенным по верхней фланговой выработке 4, где монтируется магистральный бетоновод 8. На панельных выработках располагаются участковые бетоноводы 9. После отработки очистной камеры 10 в ней в приконтурной части поддерживаемых подготовительных выработок устанавливается арматура 11, а после этого в торцах отработанной камеры возводятся изолирующие перемычки 12, затем бетоновод заводится за верхнюю из перемычек и осуществляется подача закладочной смеси. В самой нижней точке подготовительного горизонта должен быть обустроен комплекс водоотлива, куда технологическая и природная вода поступает самотеком.

Для механизации работ используется самоходное горное оборудование: погрузо-доставочные машины 13 в очистных забоях для отгрузки отбитой руды 14, самоходные буровые установки 15 для бурения шпуров 16 в очистном забое, самоходные анкероустановщики для возведения анкерной крепи 20 и самоходная вспомогательная техника для обслуживания основных технологических процессов.

Проветривание необходимо осуществлять обособленно для каждой отдельной панели. Для этого на одном горизонте нужно разделить струи свежего и отработанного воздуха. Свежий воздух 18 подается по центральной подготовительной выработке 3, после чего расходится на панельные 6, откуда вентиляторами местного проветривания 17 по резинотканевым рукавам загоняется в очистные камеры 10, отработанный воздух 19 удаляется по фланговым подготовительным выработкам 4, 5. Для снижения необходимого для проветривания воздуха необходимо применять погрузо-доставочные машины с электрическим приводом.

Известно, что наиболее безопасный по геомеханическим показателям порядок ведения очистных работ представляет собой центральную разрезку шахтного поля с расходящимися фронтами очистной выемки. Начало проведения подготовительных выработок по рудному телу считается началом добычи полезного ископаемого. В первую очередь проводятся фланговые выработки по периметру рудной залежи. После их проходки проветривание будет вестись за счет общешахтной депрессии. Далее в центральной части шахтного поля ведется формирование центральной подготовительной выработки по следующей технологии (фиг.3): по разрезной ленте проводится очистная камера 10, кровля которой крепится анкерами 20 (фиг.3, а), в отработанной очистной камере устанавливается армирующий материал 11 (фиг.3, б) и производится ее заполнение твердеющей закладкой (фиг.3, в). Затем на расстоянии, равном проектной ширине центральной подготовительной выработки, проводится вторая камера 10 (фиг.3, г) с креплением кровли анкерами 20, последующей установкой в ней арматуры 11 (фиг.3, д) и заливкой закладочной смесью (фиг.3, е). После набора нормативной прочности закладочной смеси борта центральной подготовительной выработки можно считать сформированными. Следующим действием является проходка по руде между железобетонными массивами посредством мелкошпурового контурного взрывания центральной подготовительной выработки 3 (фиг.3, ж). Кровля пройденной выработки должна быть закреплена анкерами 20. При необходимости по этой же технологии формируются фланговые выработки. Панельные выработки располагаются частично в рудном массиве, а частично - в закладочном. По мере движения фронта очистных работ в торцах отработанных камер перед заполнением их закладкой устанавливается арматура.

Описанная технология формирования подготовительных выработок позволяет: возводить крепь, не нарушая технологию принятой системы разработки; обходиться без дополнительного специального оборудования; возводить крепь, ведя при этом добычу полезного ископаемого; проходить выработку под защитой уже сформированной крепи в виде армированного закладочного (железобетонного) массива; размещать армирующий материал любого типа в необходимой конфигурации, на любом необходимом отдалении от обнажения вглубь массива; использовать в качестве заполнителя искусственного борта выработок твердеющие материалы с необходимыми деформационными и физико-механическими свойствами, а также вводить в их состав гидро-, термоизоляционные, расширяющиеся и другие добавки; обеспечить устойчивость подготовительных выработок при рудной подготовке.

Таким образом, данным способом можно извлекать запасы пологозалегающих полезных ископаемых малой мощности, а значит избежать проведения полевых горизонтов, что позволит повысить эффективность разработки пологих рудных пластов за счет существенного сокращения объемов проходки подготовительных выработок по пустым породам. А это и является целью изобретения.

Источники информации

1. Именитов В.Р. Процессы подземных горных работ при разработке рудных месторождений. Недра, 1978 г.

Способ разработки маломощного пологого рудного тела камерной системой, включающий проведение подготовительных выработок, крепление их анкерной крепью в кровле, управление горным давлением закладкой выработанного пространства и транспорт отбитой руды по подготовительным выработкам с использованием самоходного оборудования, отличающийся тем, что осуществление вентиляции, подачи закладочной смеси, водоотлива, погрузки и транспорта горной массы, а также вспомогательных процессов горного производства происходит на одном подготовительном горизонте, выработки которого, пройденные по рудному телу, поддерживаются в искусственном массиве, приконтурная часть выработок предварительно формируется путем проходки смежных с подготовительной выработкой очистных камер, установкой в них металлической арматуры и заполнением твердеющей закладкой, после чего проходят подготовительную выработку по руде под защитой уже сформированной крепи в виде армированного закладочного железобетонного массива.