Твердеющая закладочная смесь

Иллюстрации

Показать всеИзобретение относится к горной промышленности и может быть использовано при разработке месторождений полезных ископаемых с закладкой выработанного пространства. Технический результат - исключение портландцемента и применение лежалого молотого шлака более низкого сорта и лежалой доломитовой муки при обеспечении нормативной прочности закладочного массива и подвижности закладочной смеси, увеличение объемов утилизируемых техногенных отходов для существенного улучшения экологической среды региона. Состав закладочной смеси, включающий молотый гранулированный доменный шлак, инертный заполнитель и воду, содержит указанный лежалый кислый шлак, а в качестве инертного заполнителя - отходы обогащения мокрой магнитной сепарации железистых кварцитов и дополнительно - молотую лежалую доломитовую муку и суперпластификатор СП-1, при следующем соотношении компонентов, мас.%: указанный шлак - 11,5; указанные отходы - 56,4; указанная мука - 9,4; суперпластификатор СП-1 - 0,135; вода - остальное. 1 пр., 2 табл.

Реферат

Изобретение относится к горной промышленности и может быть использовано при разработке месторождений полезных ископаемых с закладкой выработанного пространства.

Известна закладочная смесь, включающая цемент, молотый гранулированный доменный шлак, заполнитель - песок и воду в следующем соотношении компонентов, мас.%: цемент - 1,4-2; молотый гранулированный доменный шлак - 18,8-19,9; заполнитель - 62,8-63; вода - остальное [1].

Недостатками данной смеси являются низкая прочность (4,5 МПа в возрасте 180 суток), использование цемента и природного заполнителя.

Известна закладочная смесь, включающая цемент, молотый гранулированный доменный шлак, заполнитель - молотый диабаз, измельченную солому и воду в следующем соотношении компонентов, мас.%: цемент - 2,9-5,07; молотый гранулированный доменный шлак - 15,21-16,91; заполнитель - 52,24-53,22; вода - остальное [2].

Недостатками данной смеси также являются низкая прочность (5,12 МПа в возрасте 180 суток) и использование цемента.

Наиболее близким предлагаемому изобретению является состав закладочной смеси, включающий молотый доменный гранулированный шлак, портландцемент, инертный заполнитель, молотый известняк и воду в следующем соотношении компонентов, мас.%: молотый доменный гранулированный шлак - 11,47-20,54; портландцемент - 0,22-1,83; инертный заполнитель - 54,79-64,27; молотый известняк - 1,37-4,18; вода - остальное. Инертный заполнитель содержит 8,8% пылевидных глинистых и илистых частиц, плотность 1,9 г/см3 [3].

Недостатками данного состава являются - использование в качестве вяжущего дефицитного материала - цемента и шлака с высоким коэффициентом качества 2,1 табл.1, ограничение утилизации лежалого молотого доменного гранулированного шлака 3 сорта и лежалой доломитовой муки.

Задачей предлагаемого изобретения является исключение портландцемента и применение лежалого молотого шлака более низкого сорта и лежалой доломитовой муки при обеспечении нормативной прочности закладочного массива и подвижности закладочной смеси, увеличение объемов утилизируемых техногенных отходов для существенного улучшения экологической среды региона.

Для решения поставленной задачи предложен состав закладочной смеси, включающий молотый гранулированный доменный шлак, инертный заполнитель и воду, причем содержит указанный лежалый кислый шлак, а в качестве инертного заполнителя - отходы обогащения мокрой магнитной сепарации железистых кварцитов и дополнительно молотую лежалую доломитовую муку и суперпластификатор СП-1, при следующем соотношении компонентов, мас.%: указанный шлак - 11,5; указанные отходы - 56,4; указанная мука - 9,4; суперпластификатор СП-1 - 0,135; вода - остальное.

Технический результат - снижение расхода вяжущих, обеспечение нормативной прочности массива, утилизация лежалого молотого доменного гранулированного шлака с коэффициентом качества К=1,08, лежалой доломитовой муки и отходов обогащения железистых кварцитов при обеспечении нормативной прочности закладочного массива и подвижности закладочной смеси, снижение загрязнения окружающей среды.

Согласно официальным сайтам: http://www.ktprom.ru/plast.htm, www.yarhim.ru/news/2006/10/news15/?print=page, http://www.polyplastun.ru/rus/sp-1/ - суперпластификатор СП-1 представляет собой органическое синтетическое вещество на основе продукта конденсации нафталинсульфокислоты и формальдегида со специфическим соотношением фракций с различной средней молекулярной массой полинафталинметиленсульфонат или метиленбис (нафталинсульфонат) натрия. По классификации ГОСТ 24211 относится к пластифицирующе-водоредуцирующему виду - суперпластификаторам. Химический состав: метиленбис (нафталинсульфонат) натрия или полинафталинметиленсульфонат. Суперпластификатор СП-1 выпускается по ТУ 5870-005-58042865-05 и предназначен (используют):

для резкого повышения удобоукладываемости и формуемости бетонных смесей без снижения прочности и показателей долговечности бетона (при неизменном водоцементном отношении);

- для существенного повышения физико-механических показателей и строительно-технических свойств бетона (при сокращении расхода воды и неизменной удобоукладываемости);

- для повышения удобоукладываемости бетонных смесей и повышения физико-механических показателей и строительно-технических свойств бетонов (при одновременном снижении водоцементного отношения и повышении удобоукладываемости);

- для сокращения расхода цемента без снижения удобоукладываемости бетонной смеси, физико-механических показателей и строительно-технических свойств бетона (при снижении водосодержания бетонной смеси).

Пример. Лежалую доломитовую муку (средний размер частиц 35,18 мкм), которая хранилась в мешках в течение 6 лет (срок хранения доломитовой муки не более 1 года [4]), измельченную до среднего размера частиц 26,1 мкм, смешали с лежалым молотым кислым гранулированным доменным шлаком (средний размер частиц 31,87 мкм), который хранился в мешках в течение 4 лет (активность гранулированного доменного шлака падает при хранении свыше 1 года [5]) смешали с отходами обогащения мокрой магнитной сепарации железистых кварцитов (средний размер частиц 61,05 мкм) и затворили водой, в которую предварительно добавили суперпластификатор СП-1. Окончательную смесь перемешали до однородной консистенции. Из полученной смеси приготовили образцы размером 70×70×70 мм. Образцы выдержали в климатической камере в течение 2-3 суток до достижения распалубочной прочности образцов. В камере поддерживалась температура 20±20°С и относительная влажность 90-95%, т.е. условия, близкие к условиям твердения массива в шахте. После расформовки образцы вновь помещались в климатическую камеру для дальнейшего твердения в течение 90 суток, после чего определили механическую прочность с использованием испытательной машины Инстрон 5882. Получены следующие результаты: осадка конуса «СтройЦНИЛа» - 12 см, механическая прочность - 7,9 МПа при содержании шлака - 11,5%.

В прототипе при содержании цемента 0,22%, шлака 20%, инертный заполнитель 54%, механическая прочность - 5,4 МПа, осадка конуса «СтройЦНИЛа» - 11,5 см.

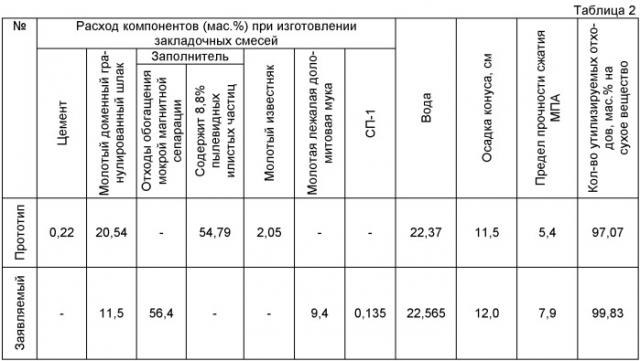

В табл.1 приведен химический состав доменного гранулированного шлака, а в табл.2 - исходный валовый состав смесей и результаты испытаний механической прочности образцов, приготовленных из этих смесей.

| Таблица 1 | |||||||

| Химический состав доменного шлака | |||||||

| Коэффициент качества К | CaO % | SiO2 % | Al2O3 % | MgO % | MnO % | Прочие, % | |

| Прототип | 2,1 | 37,4 | 31,0 | 24,0 | 4,1 | 0,4 | 3,1 |

| Заявляемый | 1,08 | 35,71 | 46,81 | 8,64 | 6,08 | 0,02 | 2,74 |

Гидравлические свойства доменного шлака оценивают по коэффициенту качества К ГОСТ 3476-74, который определяют по формулам:

при содержании окиси магния до 10%

при содержании окиси магния более 10%:

Для 1 сорта К=1,65, 2 сорта К=1,45, 3 сорта К=1,2.

Из таблицы следует, что поставленная задача исключения портландцемента и утилизации лежалого молотого шлака более низкого сорта и лежалой доломитовой муки при обеспечении нормативной прочности закладочного массива и подвижности закладочной смеси, увеличения объемов утилизируемых техногенных отходов для существенного улучшения экологической среды региона достигается при добавлении пластификатора СП-1 и молотой лежалой доломитовой муки, а в качестве заполнителя - отходов мокрой магнитной сепарации железистых кварцитов.

Использование предложенного технического решения полностью исключает потребление для закладочных работ дорогостоящего цемента, а также позволяет обеспечить высокие технологические свойства закладочных смесей - подвижность и нормативную прочность, замену шлака на более низкосортный, лежалый, утилизировать лежалую доломитовую муку и увеличить объемы утилизируемых техногенных отходов для существенного улучшения экологической среды региона.

Литература

1. см. А.Л.Требуков. Применение твердеющей закладки при подземной добыче руд. - М.: Недра, 1981, с.31.

2. Патент РФ №2270921, опубликован 27.02.2006 г.

3. Авторское свидетельство №1673560, опубликован 30.08.1991 г.

4. ГОСТ 14050-93 Мука известняковая (доломитовая). Технические условия, с.10, п.5.5.

5. Технические указания по устройству оснований дорожных одежд из каменных материалов, не укрепленных и укрепленных неорганическими вяжущими. ВСН 184-75 / Минтрансстрой СССР. - М.: Транспорт, 1976, 36 с., п.4.7.

Состав закладочной смеси, включающий молотый гранулированный доменный шлак, инертный заполнитель и воду, отличающийся тем, что содержит указанный лежалый кислый шлак, в качестве инертного заполнителя - отходы обогащения мокрой магнитной сепарации железистых кварцитов и дополнительно - молотую лежалую доломитовую муку и суперпластификатор СП-1 при следующем соотношении компонентов, мас.%:

| Указанный шлак | 11,5 |

| Указанные отходы | 56,4 |

| Указанная мука | 9,4 |

| Суперпластификатор СП-1 | 0,135 |

| Вода | Остальное |